聚醚合成油气润滑油的研制

2023-01-12于海周康范丰奇张春光蒲丽娜

于海 周康 范丰奇 张春光 蒲丽娜

中国石油兰州润滑油研究开发中心

油气润滑是利用压缩空气在管道内的流动带动润滑油沿管道内壁连续不断的流动将油气混合并输送至各个润滑点。近年来,油气润滑技术作为一种新型、高效的气液两相流体润滑技术,在国内外冶金行业应用越来越广泛。有数据显示[1],国外2010年时,已有80%以上高速线材轧机滚动轴承采用油气润滑系统,2020年至今,国外公司关于油气润滑技术的研究和应用已接近完善,许多润滑设备品牌均有自己的专利产品,且占据的市场份额更大。我国虽然油气润滑系统的应用起步较晚,但发展迅速。目前大型钢铁企业的冷热轧、连铸线及平整机组等大多采用了油气润滑系统。

油气润滑相比于传统的稀油润滑、干油润滑,它的特点体现在[2]:

◇润滑效率高,供油精确,可以精确计算油量,按照不同的需要输送到每一个润滑点;

◇优异的冷却效果,可以降低轴承的运行温度,从而延长轴承的使用寿命;

◇良好的密封作用,通过进入轴承内部的压缩空气,使润滑部位保持首一定的正压,防止外界污染物和水侵入;

◇耗油量微少,对于相同的润滑点,油耗量仅为润滑脂的4%~6%,稀油润滑的30%~40%;

◇环保,周围环境不会受到污染,有利于环境保护;

◇特别适用于恶劣工况,如高温、重载、高速、多水的传动运行场合。

油气润滑技术具有高效、节能、环保等突出优点,满足了冶金等行业在高温、高速、重载工况下的苛刻润滑要求。

我国油气润滑装置从初期应用至今,大多采用普通的中、重负荷工业齿轮油润滑剂,这些产品虽然能满足一般的油气润滑装置对油品润滑性能的要求,但对高温环境和低温环境等恶劣工况的适应性较差。原因在于:普通中、重负荷工业齿轮油的基础油多为APIⅠ类矿物油,由于精制深度不够,在某些高温系统尤其是连铸系统长期处于高温、烘烤的部位易产生胶质、沥青质等沉积物,造成分配器输送管路堵塞,导致润滑点润滑不良,出现干摩擦、轴承抱死等情况。近年来,聚醚型合成油气润滑油成功解决了矿物油气润滑油因结焦引起连铸系统拉矫机轴承卡死、堵塞油管等问题,因而在钢铁行业发展迅速。典型产品有国外 PG系列、国内 YBS油气润滑油、4410 OA-3合成油气润滑油等。但主要以国外产品为主,国内品牌产品市场占有率较低。

供图/于海

随首钢铁行业设备用油升级和降本增效国产化需求的深入,开发自主技术的聚醚合成油气润滑油,对于我国高端装备润滑技术的配套与升级,具有重要意义。本文重点介绍了 KOA/P聚醚合成油气润滑油的研制过程。

聚醚合成油气润滑油的研制

基础油的选择

油气润滑系统多数应用于冶金行业高温、高速、重载的工况条件,如连铸机组一些辊组或轴承的环境温度高达1 400~1 500 ℃,轴承本身温度也达100~300 ℃,个别部位甚至更高,油气输送管路及润滑点长期处于高温及强热幅射状态下,普通矿物型油品极易氧化,生成胶质、沥青质等物质,长期积累会造成输送管路、油气分配器堵塞等状况,因此用于高温系统的油气润滑油基础油必须选择热稳定性好的合成基础油[3]。

个人的喜乐与哀愁,很快又卷进市井扰攘、庙堂鼎食、乡野山歌、深山梵呗,由一群人到另外一群人,或散或聚,或分或合,之后鼓声点点,越擂越响,如急风飘雨,好像要将万事万物都召集到战场之上,两阵对圆,车辚辚,马萧萧,长风浩荡中,将帅兵卒长枪横刀,巨锏实锤,各自奋力向前,杀伐决战,马鸣箭啸,血突骨折,辗转号啕,以命搏命,以血换血,决定生死。

聚醚又称聚亚烷基二醇,是由环氧化合物及其衍生物共聚或均聚而成的主链中含有醚键结构的高分子聚合物,其主要结构单元由环氧乙烷(EO)、环氧丙烷( PO)、环氧丁烷(BO)或四氢呋喃(THF)组成,分为3种类型:油溶性聚醚、水溶性聚醚、水不溶性聚醚。聚醚相较于传统的基础油,如矿物油、合成烃、酯类油等具有许多优良性能,其中包括良好的润滑性能,黏温性能以及高低温性能等。聚醚与矿物油、合成烃、酯类油在油气润滑油相关特性的对比见表1[4]。

表1 聚醚与矿物油、合成烃、酯类油在油气润滑油相关特性的对比

从表1中可以看出,聚醚基础油在黏温特性、抗老化、摩擦系数上较为出色,尤其是抗结焦性上非常优异,高温下使用,生成的氧化产物能够完全溶解在聚醚液体中或者挥发掉,设备中不留下沉积物,是油气润滑油理想的基础油组分。酯类油也具有非常好的高温性能,其抗结焦性也较优异,经常用作高温润滑油的基础油。而油气润滑油由于经常接触高温环境,需要特别考虑高温性能,因而酯类油也是很理想的油气润滑油基础油组分。

在 KOA/P合成油气润滑油的研制过程中,试验对国内外同类产品进行了剖析发现,目前国内外产品中,基础油体系大多采用水不溶性聚醚基础油。同时,试验结合油气润滑装置的工况特点以及兼顾添加剂相容性的考虑,在多款水不溶性聚醚和酯类油的筛选中,优选了水不溶性聚醚基础油A和合成酯基础油B混合组分作为基础油。所选2种基础油的主要理化指标分别见表2、表 3。

表2 水不溶性聚醚基础油A质量指标及实测值

表3 合成酯基础油B质量指标及实测值

抗磨剂的选择

由于油气润滑系统每次的给油量很少,且在高温、高速、高负荷工况下,需要油品保持一定的油膜厚度,因此要求油品具有优异的极压抗磨性能,以减少设备磨损和延长设备的使用寿命[3]。

由于聚醚基础油的分子结构中含有大量的烷氧基团,使得常用的抗磨添加剂在聚醚基础油中与在石油基础油如矿物油、合成烃以及酯类油中的相容性存在较大的差异,部分的添加剂不能直接用于聚醚的润滑油配方中[5]。因此,试验首先对几种抗磨剂以一定量[加剂量小于1%(质量分数)]与水不溶性聚醚基础油A和合成酯基础油B的相容性进行了考察(50 ℃~60 ℃加热搅拌后,降温静置后,目测观察是否有浑浊、分层、沉淀等现象)。此外,不同抗磨剂在高温下的抗结焦性也不同,试验同时结合现场工况参数按照要求开展了成焦板结焦性(自建RH01ZB4111成焦板方法,板温316 ℃,油温106 ℃,4 h)考察,试验结果见表4。

表4 几种减摩剂与聚醚油的相容性和高温下结焦性考察

从表4中可以看出,10种抗磨剂中,6款单剂(磷酸三甲酚酯、异构磷酸酯混合胺盐、短链亚磷酸酯、硫代磷酸酯、中性磷酸酯和杂环/亚磷酸酯胺盐)对混合基础油的相容性良好。结合结焦性的考察结果,试验优选异构磷酸酯混合胺盐、短链亚磷酸酯和中性磷酸酯作为抗磨剂摩擦学试验的考察对象。

将相容性和结焦性良好的3种抗磨剂以一定量[加剂量小于1%(质量分数)]按不同组合加入到水不溶性聚醚基础油A和合成酯基础油B的调和基础油中,考察各油样在四球试验(1 450 r/min,25 ℃)GB/T 3142—2019中的摩擦学性能,结果见表5。

表5 抗磨剂四球摩擦性能考察

从表5可以看出,采用异构磷酸酯混合胺盐和中性磷酸酯的复配方案相较于单一组分对于油品的最大无卡咬负荷PB值和烧结负荷PD值提升最大。故试验确定抗磨剂方案为异构磷酸酯混合胺盐和中性磷酸酯的复配组合。

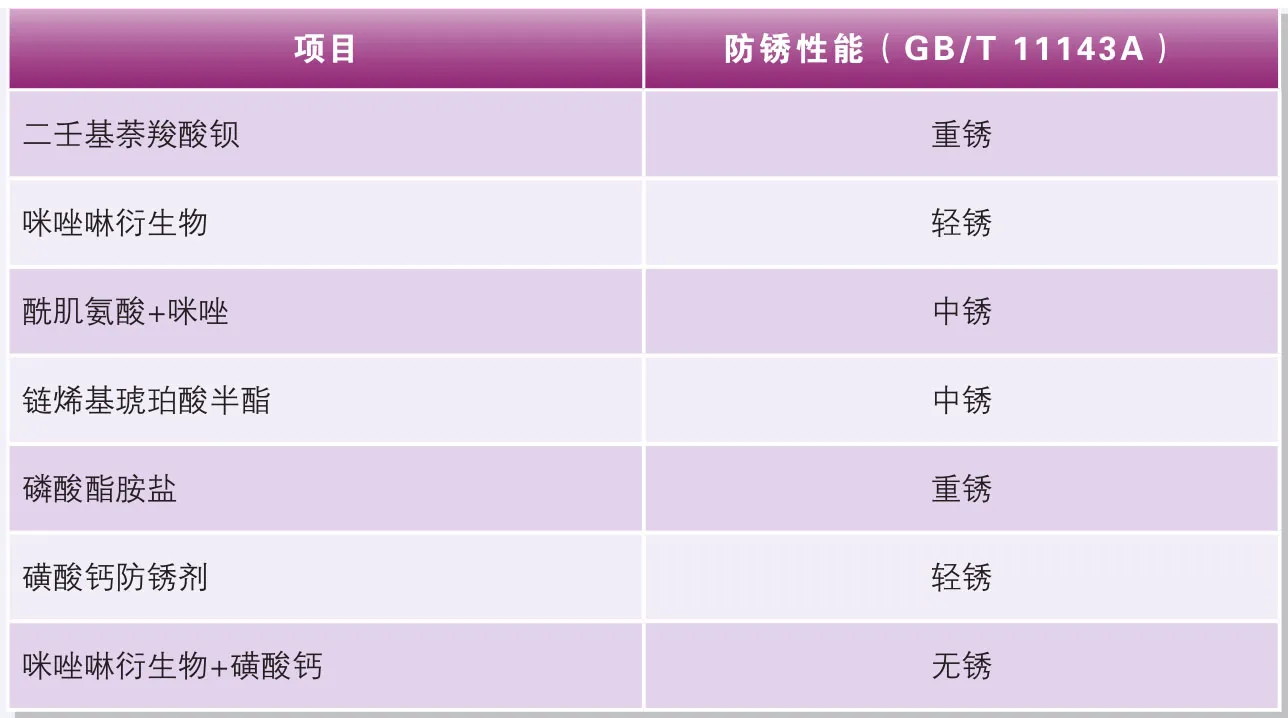

防锈剂的选择

连铸系统需要大量冷却水冷却钢坯及辊子轴承,使得油气润滑油在润滑过程中易受到水蒸气的侵蚀,引起设备腐蚀和锈蚀,所以油品的防锈性能非常重要。在石油基基础油中,一般防锈剂仅需要很低的加剂量就能有效地抑制锈蚀,而在极性基础油中尤其是聚醚中,同样的防锈剂在更高的加剂量下,往往都不能发挥作用[6]。因此,需要对防锈剂的进行筛选考察,防锈剂的加剂量为0.1%(质量分数),考察结果见表6。

表6 各防锈剂的考察

从表6中可以看出,采用咪唑林衍生物和磺酸钙的复配方案相较于其他防锈剂,具有很好的防锈效果,故试验优选咪唑林衍生物和磺酸钙的复配方案。

抗氧剂的选择

由于油气润滑油的润滑点温度高,极易氧化变质,且氧化后生成各种胶质等会堵塞分配器,导致供油不足,使设备产生过量磨损,甚至严重损坏[3],因此要求油品具有优良的热氧化安定性和抗结焦性能。聚醚基础油虽然在高温下能抑制油泥的生成,但其本身的抗氧化性能较差[7]。试验对多种抗氧剂组合通过旋转氧弹法(SH/T 0193)和成焦板试验(自建RH01ZB4111成焦板方法)进行了考察,抗氧剂加剂量为0.2%(质量分数),结果见表7。

表7 各抗氧剂的考察

从表7中可以看出,采用不同结构胺型抗氧剂组合或者酚胺组合的抗氧体系均可有效提高油品的抗氧化性能,其中,虽然不同结构胺型抗氧剂组合的旋转氧弹值最高,但结焦性略大于T501和辛基苯基α-萘胺的组合方案,故综合各氧化试验结果,试验优选T501和辛基苯基α-萘胺的组合方案。

研制油综合性能考察

实验室通过抗磨剂、防锈剂、抗氧剂等添加剂的筛选,并对配方中各添加剂之间的配比进行了平衡,形成了 KOA/P聚醚合成油气润滑油配方技术,并对调和油品的各项性能进行了考察,结果见表8。

表8 KOA/P100、KOA/P150、KOA/P220聚醚合成油气润滑油典型值

从表8中可以看出,研制的KOA/P系列聚醚合成油气润滑油各牌号产品具有良好的黏温性能、低温性能、防锈性能、抗氧化性能以及极压抗磨性能。

对研制油与国外同类有代表性的竞品进行了各项理化性能的对比,以黏度牌号为150号和220号为例,见表9。

表9 KOA/P150、KOA/P220与同牌号国外竞品理化性能对比

从表9中可以看出,研制的KOA/P150、KOA/P220聚醚合成油气润滑油产品与同牌号国外同类产品相比,具有更优的黏温性能、蒸发损失、抗氧化性能以及极压性能。

除却常规理化性能分析以外,抗结焦性是聚醚合成油气润滑油最重要的指标之一。开展了 KOA/P合成油气润滑油成焦板结焦性(自建RH01ZB4111成焦板方法)考察试验并与同类竞品进行了对比,结果见表10、图1。

图1 研制油与竞品成焦板试验钢片外观对比

表10 成焦板结焦性结果

从表10和图1可以看出,研制油的结焦量远低于同类竞品质量水平,说明研制油具有优异的抗氧化性能,可抑制结焦生成。对应实际工况,可以防止连铸系统因油品结焦问题,造成分配器输送管路堵塞,导致润滑点润滑不良,出现干摩擦、轴承抱死等情况。

2018年底以来,KOA/P系列合成油气润滑油在山西某特钢有限公司成功应用,应用四年期间,轧辊轴承润滑良好,无缺油、少油现象,油气分配器内部无高温结胶现象,设备运行正常,客户无问题反馈,使用效果良好。

结论

以聚醚为基础油辅以抗磨剂、抗氧剂、防锈剂等多种添加剂研制而成的 KOA/P聚醚合成油气润滑油具有优异的氧化安定性、抗结焦性、极压抗磨性以及黏温性能和低温性能,可满足冶金工业大型连铸机和连轧机组的油气润滑装置的润滑系统,如各式冷热轧板带轧机、线材及棒材轧机、连铸机及附属设备的轴承等的润滑需求。该系列产品达到国外同类产品质量水平,在抗氧化性、抗结焦性方面更有优势。