Al-Zn-Ga低驱动电位牺牲阳极的设计及其电化学性能

2023-01-12王廷勇王海涛

许 实,王廷勇,王 辉,王海涛

(青岛双瑞海洋环境工程股份有限公司,青岛 266101)

铝合金是阴极保护中牺牲阳极的重要材料,由于成本低廉、性能优异而广泛应用于海洋环境中金属材料的腐蚀防护。目前,对于海水环境中普通钢结构阴极保护的研究比较成熟,但针对特种钢材如高强钢阴极保护的研究较少。由于高强钢对氢较敏感,在实际应用中需要更高的阴极保护电位,典型的高强钢阴极保护电位范围为-810~-750 mV(vs.SCE),而传统的Al-Zn-In牺牲阳极的工作电位均负于-1.05 V(vs.SCE),不适用于高强钢的阴极保护[1]。为解决上述问题,国外最早以镓为合金元素开发了Al-Ga二元合金牺牲阳极[2],在较低电位范围内,镓含量变化引起的阳极电位变化较小,阳极电位更容易控制,但Al-Ga阳极的电化学容量较差[3-4],因此考虑添加Zn元素改善阳极性能。

本工作在Al-Ga牺牲阳极中添加Zn元素,并根据正交设计的配方制备了16种牺牲阳极,研究了不同成分Al-Zn-Ga牺牲阳极的电化学性能,为高强钢阴极保护专用低驱动电位牺牲阳极的开发提供参考。

1 试验

1.1 正交试验设计

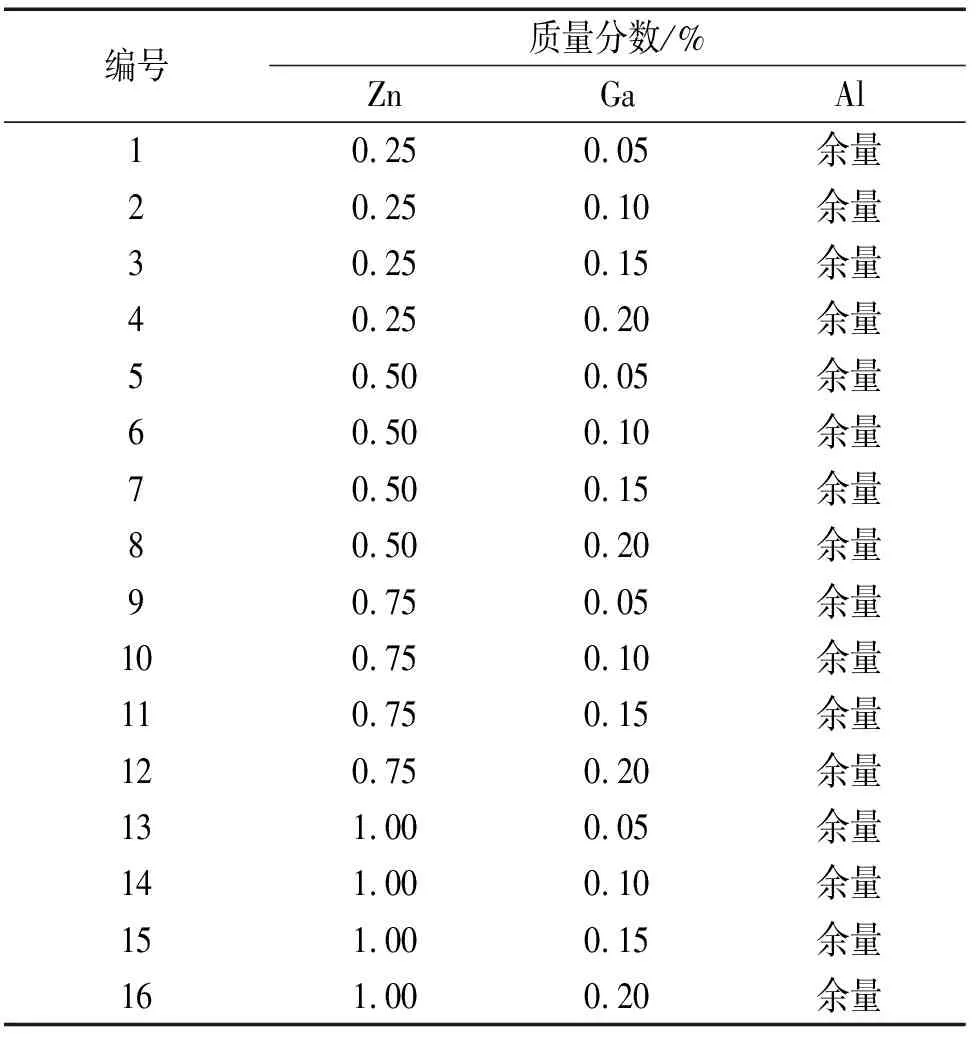

采用正交试验法优选出Al-Zn-Ga牺牲阳极的合金配方。正交试验为两因素(Zn和Ga质量分数)四水平。根据文献[5-7]选择Zn质量分数0.25%~1.00%,Ga质量分数0.05%~0.20%,Al为余量。按L16(42)正交表设计了16种合金配方的Al-Zn-Ga阳极,如表1所示。

1.2 阳极材料熔炼

采用铁质量分数为0.05%的铝锭,按表1所示合金配方进行阳极材料熔炼。每个配方按炼制2 kg所需原料准备。熔炼设备为坩埚式电阻丝炉,温度设定为850 ℃,先加入铝锭,加热至完全熔化,用热电偶测定铝液温度,再加入锌锭、镓锭,同时预热模具,用石墨棒搅拌1 min使铝液均匀,将铝液倾倒入模具中,浇铸成棒状和饼状,淬火冷却。

表1 Al-Zn-Ga阳极合金配方的正交试验表Tab.1 Orthogonal test table for alloy formula of Al-Zn-Ga anode

1.3 电化学测试

参照GB/T 17848-1999《牺牲阳极电化学性能试验方法》进行电化学测试。将熔炼的Al-Zn-Ga合金加工成φ16 mm×48 mm的圆棒试样,并在一端加工出M3的螺孔。试样先用无水乙醇除油,然后进行干燥称量,留出21 cm2的工作面积,其余部分用自黏胶带封装。环境温度约为15 ℃,电流密度为0.1 mA/m2,试验介质为青岛海域天然海水,试验时间为240 h,每12 h测试一次阳极工作电位[8]。试验结束后,对试验进行称量,计算牺牲阳极的电化学容量。

2 结果与讨论

2.1 阳极工作电位

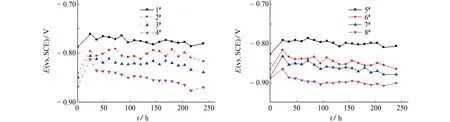

由图1可知,仅1、2、5号阳极的工作电位可以稳定在-810~-750 mV,符合低驱动电位的要求。结合各阳极的成分可知,随着阳极中Zn含量的增加,阳极的工作电位不断负移,当阳极中的Zn质量分数大于0.5%时,阳极的平均工作电位均低于-820 mV,而当Zn质量分数不超过0.5%时,阳极的平均工作电位随着Ga含量的升高而降低。工作电位是衡量低驱动电位牺牲阳极的关键指标之一,工作电位太正或太负的牺牲阳极都不能满足低驱动电位的要求。从工作电位角度考虑,牺牲阳极中Zn质量分数应小于0.5%,Ga质量分数应当小于0.15%。

(a) 1#至4#阳极(b) 5#至6#阳极

(c) 9#至12#阳极(d) 13#至16#阳极图1 不同配方Al-Zn-Ga阳极的工作电位Fig.1 Working potentials of Al-Zn-Ga anodes of different formulas

2.2 电化学容量

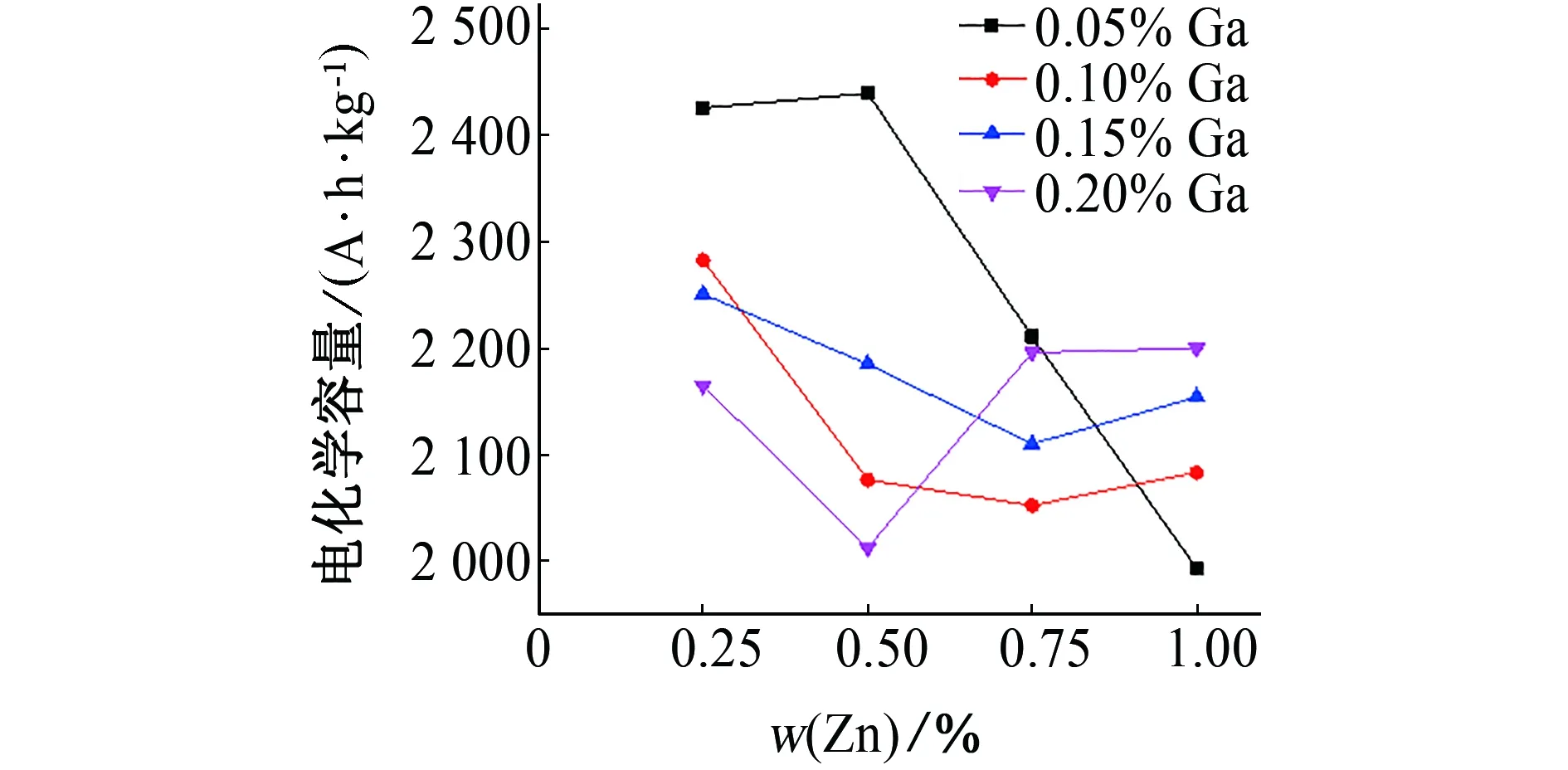

电化学容量是衡量阳极电化学性能的另一个重要指标,电化学容量越高,阳极输出电量越大。由图2可知,不同配方阳极的电化学容量差异很大。在不同配方阳极中,电化学容量大于2 400 A·h/kg的阳极共2个,其Ga质量分数均为0.05%;电化学容量大于2 250 A·h/kg的阳极共4个,其Zn质量分数均低于0.5%。当Ga质量分数低于0.2%时,阳极电化学容量与Zn含量基本成负相关。当Zn质量分数为0.25%时,阳极电化学容量与Ga含量成负相关,随着Zn含量的升高,相关性逐渐发生变化,当Zn质量分数为1.0%时,阳极电化学容量与Ga含量变为正相关。

图2 不同配方Al-Zn-Ga阳极的电化学容量Fig.2 Electric capacities of Al-Zn-Ga anodes of different formulas

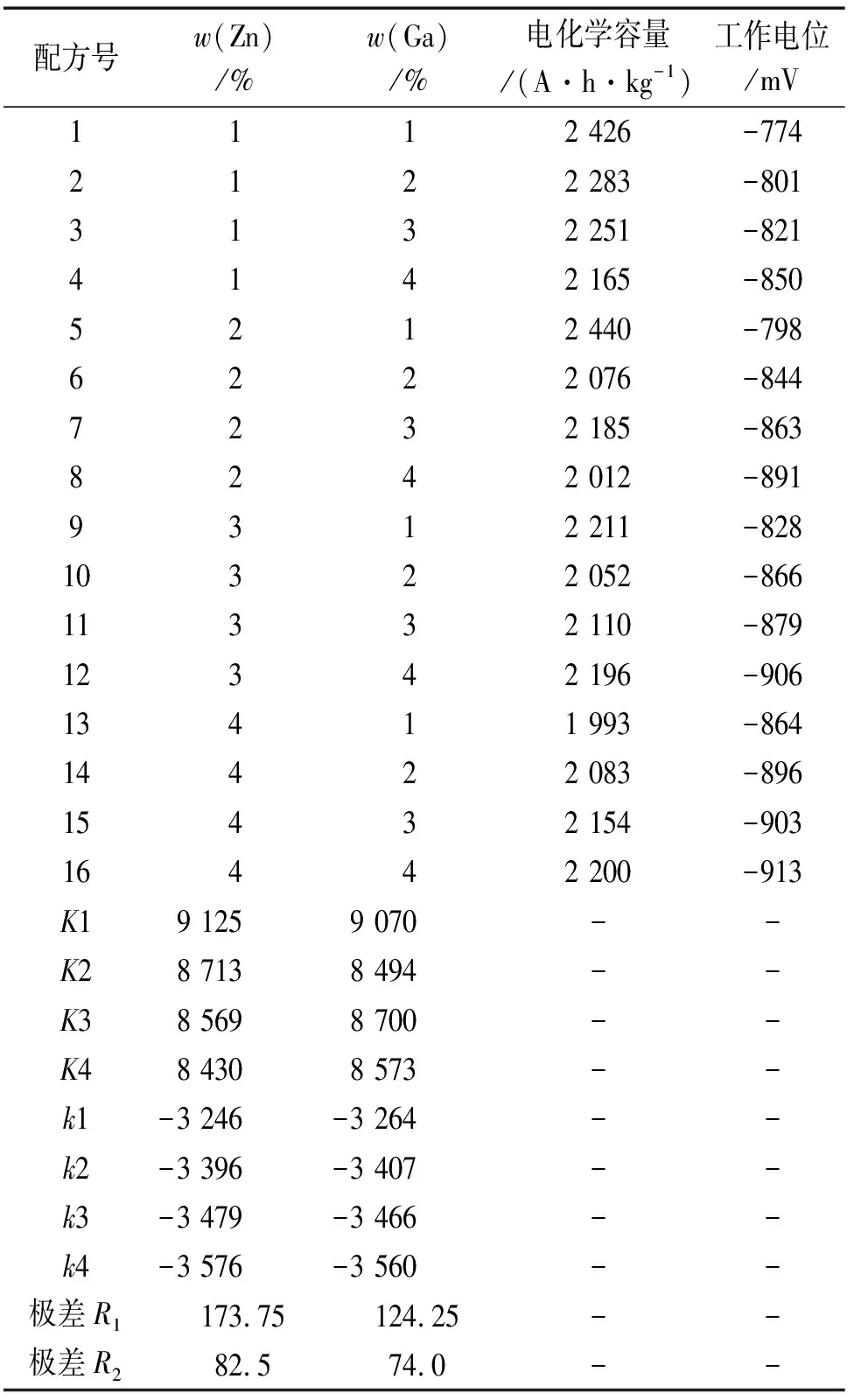

2.3 正交试验结果分析

表2为正交试验所得的16种配方阳极的电化学容量和平均工作电位,及按各因素水平分析得到的极差。由极差大小可知,牺牲阳极中元素含量对电化学容量、工作电位的影响顺序为:Zn>Ga,即Zn含量对阳极电化学性能的影响大于Ga含量。

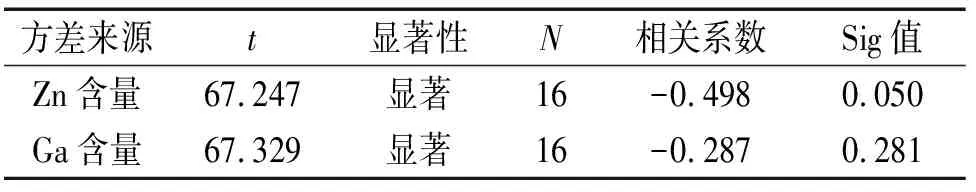

对电化学容量的相关性进行方差分析,结果如表3所示。由表3可以看出,因素Zn含量和Ga含量导致的标准差接近,Zn和Ga含量对阳极的电化学容量影响均为显著,说明它们都是影响电化学容量的主要因素;但线性相关性结果显示Sig值均大于0.001,说明它们与电化学容量为非线性相关。因此,在后文中采用多项式回归进行拟合分析。

表2 正交试验结果及分析Tab.2 Result and analysis of orthogonal test

表3 方差分析结果Tab.3 Result of variance analysis

2.4 回归分析

对表2的电化学容量数据用spss数据处理软件进行逐步回归分析。以电化学容量C为应变量,Zn质量分数w1和镓质量分数w2为两个自变量,它们之间的回归方程见式(1)。

C=a1·w12+a2·w1+a3·w22+a4·w2+a5

(1)

对a1、a2、a3、a4、a5进行23次迭代后得到最优解分别为:a1=2 730.00,a2=-564.15,a3=112 250.00,a4=-3 448.75,a5=2 622.56。可决系数R2为0.399。

分别对w1和w2求偏导数,得w1=2,w2=0.3或w1=0,w2=0,即Zn质量分数为2%,Ga质量分数为0.3%或Zn、Ga质量分数为0时,电化学容量取得最优解,其最大预测值为2 622.56 A·h/kg。由于Zn质量分数约束范围为0~1%,Ga质量分数的约束范围为0~0.2%,故最优配方为1号阳极,即Zn质量分数为0.25%,Ga质量分数为0.05%时,阳极的电化学容量最高。

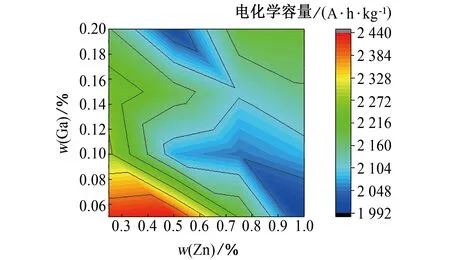

以电化学容量为颜色坐标,Zn含量和Ga含量分别为x轴、y轴作图,深色区域代表电化学容量较高区域,如图3所示。由图3可知,电化学容量与Zn含量、Ga含量关系基本呈抛物线状,结合回归方程可知,在Zn质量分数为0~0.5%,Ga质量分数为0~0.05%区间内阳极的电化学容量最大。

2.5 阳极的腐蚀形貌

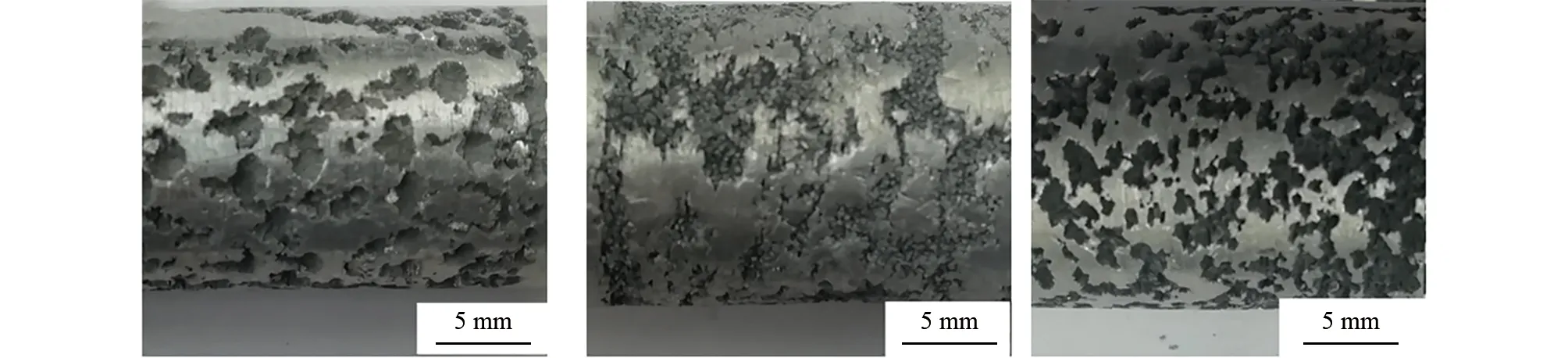

由图4中可以看出:Al-Zn-Ga阳极的溶解形貌以点蚀为主。1号阳极(Al-0.25Zn-0.05Ga)的腐蚀量较小,腐蚀坑较大且较浅,分布在整个阳极的表面。8号阳极(Al-0.5Zn-0.2Ga )表面同样呈不均匀腐蚀形貌,腐蚀坑连接成沟壑状,腐蚀往纵深方向发展,随着试验的进行,部分未溶解阳极脱落,试验结束后观察烧杯底部,可明显看到未溶解阳极的碎屑,这说明阳极溶解并不均匀,存在直接脱落的现象。16号阳极(Al-1.0Zn-0.2Ga)表面的腐蚀坑相对密集,且较小较深,部分腐蚀坑连成较大的腐蚀坑。由于1号阳极的Zn和Ga含量较低,铝阳极的钝化膜未被完全破坏,所以阳极的电化学容量反而较高。而随着Zn和Ga含量的升高,阳极的孔蚀活化加剧,造成了铝合金的不均匀腐蚀[7-8],阳极的电化学容量降低。但当Zn和Ga含量升高到一定程度后,铝的钝化层被完全破坏,阳极的腐蚀坑变密,电化学容量再次升高。

图3 Al-Zn-Ga阳极电化学容量云图Fig.3 Cloud map of electric capacity of Al-Zn-Ga anode

(a) 1号阳极(b) 8号阳极(c) 16号阳极图4 不同配方Al-Zn-Ga阳极表面的腐蚀形貌Fig.4 Corrosion morphology of Al-Zn-GaAl-Zn-Ga anode surfaces of No.1 (a), No.8 (b) and No.16 (c)

3 结论

(1) 在正交设计的16种合金配方的Al-Zn-Ga牺牲阳极中,Al-0.25Zn-0.05Ga阳极的性能最好,阳极工作电位在-800~-750 mV,平均电化学容量达到2 426 A·h/kg,表面分布着较大且浅的点蚀坑,腐蚀产物易脱落。

(2) Al-Zn-Ga牺牲阳极中Zn、Ga元素含量对阳极的工作电位、电化学容量影响很大。随着阳极中Zn和Ga含量的升高,阳极的工作电位负移;电化学容量随Zn和Ga含量的变化呈不同的变化趋势。