废旧磷酸铁锂电池再生及湿法回收技术研究进展①

2023-01-12徐文彬朱军强李重洋杨幼明

牛 飞,徐文彬,谭 杰,朱军强,李重洋,杨幼明

(1.东江环保股份有限公司,广东 深圳 518057;2.广东省危险废液资源化与深度处理技术研发企业重点实验室,广东 深圳 518057;3.中南大学 粉末冶金研究院,湖南 长沙 410083;4.长沙矿冶研究院有限责任公司,湖南 长沙 410012;5.江西理工大学 材料冶金化学学部,江西 赣州 341000)

新能源汽车产业作为我国重点发展的战略性新兴产业之一,近年来发展迅速。随着“双碳”战略的实施,新能源汽车产业未来仍将持续快速发展[1-2]。锂离子型动力电池是新能源汽车的关键部件,随着使用时间增长,动力电池容量会逐渐衰减,其使用寿命通常为5~8年。磷酸铁锂(LiFePO4)电池在大型乘用车(电动大巴、公交车等)领域得到了广泛应用[3],估计到2023年,我国每年将有超过100万吨废旧锂离子电池[4],迎来批量磷酸铁锂电池退役潮。报废的磷酸铁锂电池若不能妥善处置,不仅将带来锂资源浪费,而且其电解液中的含氟组分等会给环境带来潜在威胁。因此,开发报废动力电池的安全处置和资源化利用技术,具有广阔的市场空间和良好的经济社会效益,已成为当前研究的热点[1,5-7]。

1 废旧磷酸铁锂电池回收的研究现状和存在的问题

磷酸铁锂正极材料具有170 mAh/g的理论比容量和3.5 V的对锂充电平台[3],除了锂之外,其主要组分为铁、磷和氧。与三元锂电池材料相比,磷酸铁锂原料来源广泛、成本低、无环境污染,同时也具有优异的循环性能和热稳定性,是动力型锂离子电池的理想正极材料。然而,在长期循环过程中锂的大量损耗和电化学副反应[4,8-9],以及电极表面结构的非晶态转变和氧耗引起的橄榄石结构坍塌,会导致磷酸铁锂电池的容量下降并最终失效报废。

废旧磷酸铁锂电池在进行回收前,通常需要进行预处理[6],预处理的流程包括放电、拆解、破碎、筛分等,将正极材料与隔膜、黏接剂、铝箔等材料分开,得到富含磷酸铁锂的正极粉。按照技术原理的不同,目前处理废旧磷酸铁锂正极粉的工艺主要可分为2类,即:①再生修复法;②湿法浸出提取法[10]。其中,再生修复法主要是通过补锂等方式恢复失效的磷酸铁锂材料的电化学性能,而湿法浸出提取法主要是通过浸出过程使废旧磷酸铁锂中的有价金属进入溶液,再进行除杂富集,回收有价元素。与再生修复法相比,湿法浸出提取法具有金属回收率和除杂效率高、技术适应性强的优点,是目前主流的处理技术。本文拟对目前报道的报废磷酸铁锂电池再生及回收技术进行介绍,重点介绍湿法处理工艺,尤其是湿法选择性浸出提锂的研究进展,并对技术发展趋势进行展望。

2 废旧磷酸铁锂材料再生及回收方法

2.1 再生修复法

目前报道的再生修复法可分为湿法再生修复、高温直接修复和补锂焙烧修复。文献[11]报道了一种废旧磷酸铁锂湿法电化学修复技术,该法通过“自发锂迁移-电化学补锂”可定向修复失效的磷酸铁锂,不需要破坏原有磷酸铁锂的结构而实现直接高效再生,该过程中无酸碱消耗,具有流程短、绿色环保等显著优势,目前该法仍处于实验室研究阶段,尚未见更多应用报道。与湿法再生修复法相比,采用高温修复法的报道较多,高温直接修复[12-14]是通过焙烧处理,减少失效的磷酸铁锂正极材料中FePO4、Fe2O3、P2O5和Li3PO4等杂质物相的含量,提高电化学性能。相比于直接修复,补锂焙烧是目前研究较多的修复方法[15-19],该方法的关键是通过补充Li2CO3等将正极材料中铁、锂、磷物质的量比调整到1∶1∶1左右,再加入碳源,经球磨、惰性气氛中煅烧即可实现磷酸铁锂正极材料的修复和再生。部分研究还通过引入其他元素(如V2O5)来进一步提升修复后磷酸铁锂材料的电化学性能[20]。

总的来说,再生修复技术不破坏磷酸铁锂的结构,避免了大量酸碱试剂消耗,对环境污染较小,工艺流程简单。由于铝、铜等杂质会对修复后材料的电化学性能产生负面影响,该法对废旧电池正极材料的纯度要求较为苛刻,且高温回收成本较高。此外,再生后的电池材料寿命仍需进一步考证。

2.2 湿法溶解提取

按照浸出产物的不同,湿法溶解提取技术可分为湿法全溶提取技术和选择性提锂技术。

2.2.1 湿法全溶提取技术

湿法全溶提取技术是指通过酸浸反应,完全破坏磷酸铁锂等物质的晶体结构,使铁离子和锂离子全部进入溶液中,再进行分步除杂和沉锂,得到碳酸锂产品。针对预处理后得到的磷酸铁锂正极粉,湿法全溶工艺主要包括以下步骤[3]:①碱溶除去残留的铝箔杂质;②浸出剂和氧化剂构建协同浸出反应体系,浸出处理LiFePO4;③除去溶解的杂质铁;④沉淀得到含锂产品。

研究较多的浸出剂主要为无机强酸(如盐酸、H2SO4、H3PO4等),选用的氧化剂通常为H2O2。文献[21]采用盐酸(6.5 mol/L)和H2O2(体积比15%)协同浸出磷酸铁锂,优化条件下锂和铁浸出率分别为(92.15±0.25)%和(91.73±0.17)%。文献[22]将磨细后的废磷酸铁锂粉先经600℃焙烧处理,再在盐酸溶液中浸出,即使不加入H2O2,优化条件下铁和锂均可获得较高的浸出率(混合物的溶解率达到98%以上),溶液中的铁和锂可分别制备成FePO4和Li3PO3,最终铁和锂回收率分别达到97%和96%。文献[23]将放电拆解后得到的废旧磷酸铁锂粉先进行预焙烧,再用硫酸浸出,铁和锂浸出率分别达到了97%和98%,该法流程较长。文献[24]采用硫酸熟化-水浸的技术路线处理废旧磷酸铁锂粉,通过完全破坏磷酸铁锂结构,可使超过95%的铁和锂进入溶液中,后续进一步除去溶液中的Al3+和Cu2+杂质后,可用于制备FePO4,但文中并未提及浸出液中Li+的走向。文献[25]通过机械活化预处理废旧磷酸铁锂粉,在稀磷酸溶液中铁和锂浸出率可分别达到97.67%和94.29%。文献[26]研究了有机弱酸(甲基磺酸和对甲苯磺酸)的浸出效果,结果表明在合适的预处理条件下,铁和锂浸出率均可达到95%。图1展示了典型的酸浸法处理磷酸铁锂废料的工艺流程[27]。

总的来说,上述酸性全溶解浸出体系中,在优化条件下,锂和铁浸出率均可超过90%,富含Li+的浸出液再用沉淀法可得到Li2CO3,也可以实现杂质铝以及铁的回收利用。但该工艺对于沉淀得到的锂盐纯度控制难度大,对设备的耐腐蚀性要求高,同步浸出的铝、铜、铁等难以完全脱除,过程中经历多次酸碱中和,流程长,废水产量大。

2.2.2 选择性提锂技术

在磷酸铁锂中,Fe的理论质量占比约35%,Li的理论质量占比约4.4%。酸浸全溶解工艺中,LiFePO4的橄榄石结构完全被破坏,得到含Li+和Fe3+的溶液,除杂和沉锂过程中酸碱物料消耗量大,同时产生大量含盐废水。而选择性提锂方案仅浸出磷酸铁锂中的Li,尽量减少Fe的浸出,从而降低物料消耗和废水量,具有明显的技术优势。

2.2.2.1 选择性提锂技术原理

在湿法冶金中,体系的E-pH图可直观反映体系中可能存在的组分在不同pH值和氧化还原电位条件下的赋存形态。对于磷酸铁锂,借助Li-Fe-P-H2O系的E-pH相图,可从理论上为选择性提锂技术开发提供指导。

文献[28]通过估算LiFePO4的标准生成吉布斯自由能,得到了25℃下Li-Fe-P-H2O系的E-pH相图(见图2(a)),结果表明,LiFePO4具有较大的热力学稳定区,在水溶液体系中通过液相法制备磷酸铁锂是可行的。文献[29]结合文献中报道的LiFePO4标准生成吉布斯自由能和热容数值,绘制了不同温度条件下Li-Fe-P-H2O系的E-pH相图(见图2(b)),并进一步提出了锂选择性浸出的技术路线(图2(b)中路线(III))。

图2 Li-Fe-P-H2O系E-pH图和湿法回收路径

图2结果表明,在较低的pH值条件下,铁和锂均以离子形态(Fe3+或Fe2+、Li+)存在,这是磷酸铁锂酸法全溶解提取的理论基础。同时,在弱酸性或中性条件下通过氧化浸出,磷酸铁锂分解为Li+,铁以不溶性的FePO4·2H2O或Fe3(PO4)2·8H2O形式存在。这为磷酸铁锂中锂的选择性浸出指明了方向。

2.2.2.2 选择性提锂研究进展

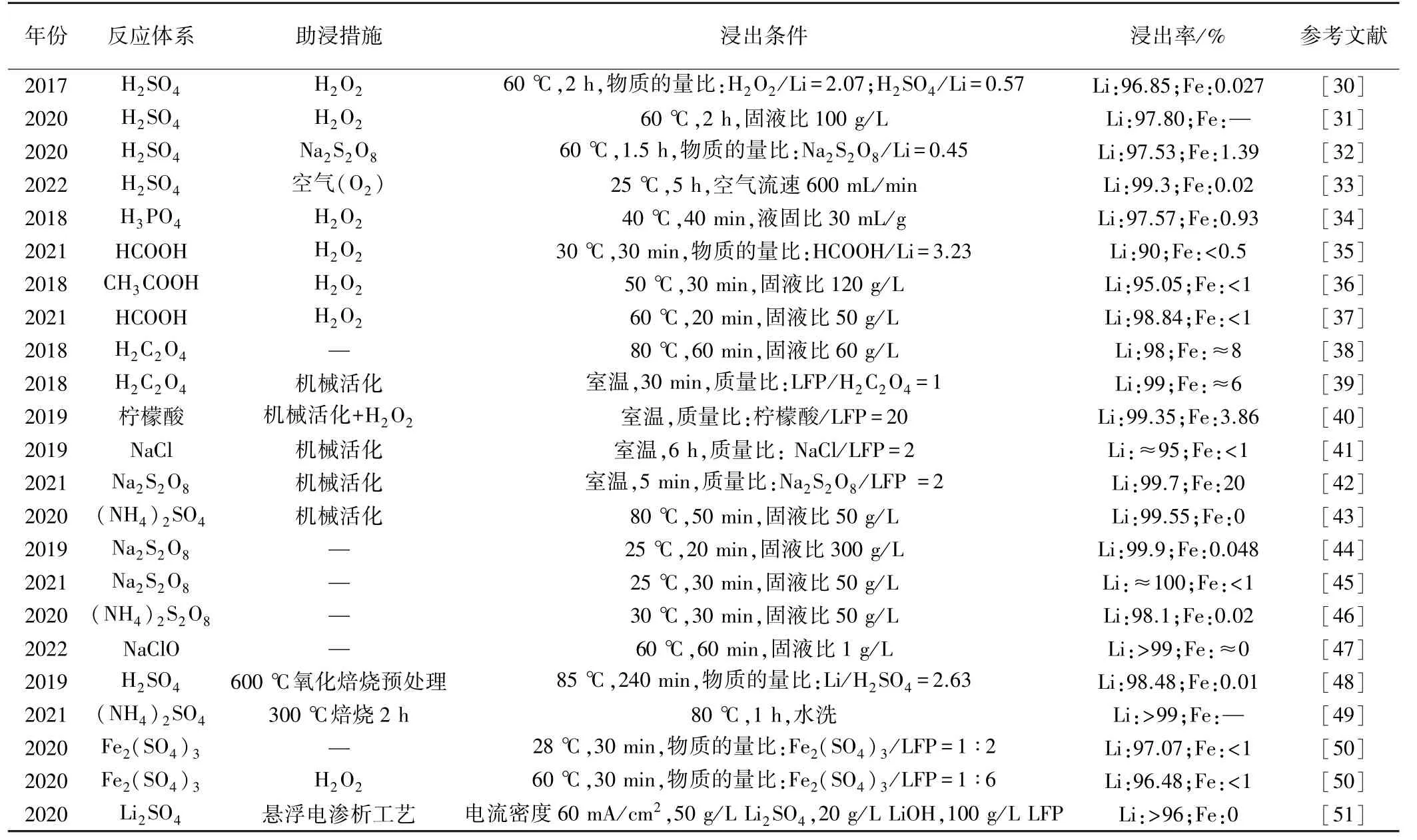

根据浸出体系的不同,现有的选择性提锂技术路线主要可分为:①酸溶浸出;②机械活化浸出;③其他方法浸出。结合已有报道[3,6],相关浸出体系参数汇总如表1所示。

表1 废旧磷酸铁锂材料中选择性提锂方法汇总

1)酸溶浸出。采用酸溶选择性浸出废旧磷酸铁锂电池的报道较多,采用的酸主要有低浓度的无机酸(H2SO4、H3PO4)和有机酸(甲酸、乙酸、草酸、柠檬酸等)。

文献[30-33]研究了“H2SO4+氧化剂”体系中废旧磷酸铁锂的选择性浸出,添加的氧化剂分别为H2O2、Na2S2O8和O2,H2SO4浓度0.3 mol/L,锂浸出率均可达到95%以上,而铁浸出率均在1.5%以下。文献[34]在H3PO4体系中添加H2O2作为氧化剂处理废旧磷酸铁锂,也取得了相似的浸出效果:锂浸出率大于97%,铁浸出率小于1%。

在有机酸体系中,文献[35-36]分别研究了废旧磷酸铁锂在“HCOOH+H2O2”和“CH3COOH+H2O2”浸出体系中的选择性提锂效果,结果表明锂浸出率分别约90%、95.05%,而铁浸出率分别低于0.5%、1%,可见CH3COOH的浸出效率高于HCOOH,但二者均可较好地分离锂和铁。文献[37]采用“HCOOH+H2O2”体系,提高浸出温度至60℃,锂浸出率达到98.84%,铁浸出率低于1%,显示出优异的选择性浸出特性。文献[38]研究发现H2C2O4在80℃时处理废旧磷酸铁锂60 min,锂浸出率可达98%,但同时铁浸出率也达到8%,需要注意的是,草酸浸出后得到的含铁物相为FeC2O4·2H2O,浸出过程中铁元素先溶解后沉淀析出。文献[39]进一步将H2C2O4与磷酸铁锂混合进行机械活化,然后在室温下水浸30 min,锂浸出率可达99%,铁浸出率降至约6%。可见,在不加氧化剂的条件下,草酸体系中铁浸出率较高,后续仍需要进一步除铁。文献[40]采用柠檬酸在机械活化处理和添加H2O2,室温下即可使废旧磷酸铁锂中锂回收率达到99.35%,同时铁浸出率低至3.86%。

由以上研究结果可以看出,在加酸浸出体系中,施加适当的条件,均可实现锂的高效浸出,而在添加氧化剂条件下,可以有效抑制铁的浸出,进而实现浸出过程中锂和铁的选择性分离。

2)机械活化浸出。机械活化[41-42]大多是将反应物混合后球磨,有效提高反应活性,可大大增加反应物之间的接触,加速反应进程,提高浸出效率。

前述中已有学者分别在采用草酸[39]和柠檬酸[40]体系浸出时,通过机械活化来进一步提升浸出效果。也有研究认为通过机械活化,在不加酸的条件下也可选择性提取磷酸铁锂中的锂。如文献[41]通过添加NaCl作为磷酸铁锂的共研磨剂,在机械活化诱导固相反应的条件下,使Li从磷酸铁锂的橄榄石结构中脱嵌出来,在无酸体系中实现了废旧磷酸铁锂中锂的提取,浸出率约95%;后来,该团队通过机械活化和Na2S2O8的协同作用[42],在不添加酸的条件下,锂浸出率达到了99.7%,而铁则以磷酸铁形式存在于渣相中。文献[43]在优化的机械活化(药剂用量(NH4)2SO4∶LiFePO4物质的量比1∶1、球料比10∶1、湿磨时间30 min)和浸出(温度80℃、H2O2体积分数4%、固液比50 g/L、时间50 min)工艺条件下,Li浸出率为99.55%,Fe浸出率为0。在机械活化过程中,LiFePO4的晶格发生错位,颗粒粒径减小;浸出后LiFePO4中Fe的价态发生变化,Li与共磨剂络合,实现了锂的高选择性提取。

可见,通过机械活化,在合适的盐类(NaCl、(NH4)2SO4等)浸出剂中,也可实现锂的选择性浸出,但机械活化能耗高,且反应后颗粒粒径较小,过滤性能降低。

3)其他方法。近年来,研究者还开发了选择性提锂的其他方法。文献[44]在溶液体系中采用过硫酸钠(Na2S2O8)作为氧化剂,处理废旧磷酸铁锂正极材料,在优化条件下,Li浸出率可达99%以上,同时铁浸出率仅0.048%,最终可得到纯度大于99%的Li2CO3。文献[45]先采用Na2S2O8作为氧化剂对废旧磷酸铁锂进行选择性提锂,锂浸出率约100%,而铁和磷浸出率均小于1%,后续进一步将磷制成缓释肥料,提高了资源利用附加值。文献[46]基于类似的原理,在浸出体系中添加(NH4)2S2O8,也取得了相似的选择性浸出效果。文献[47]添加NaClO作为氧化剂浸出废旧磷酸铁锂,Li浸出率可超过99%,而Fe浸出率接近于0,但该优化条件下固液比仅1 g/L,生产效率较低。

有学者研究了预焙烧转型、再选择性浸出锂的技术方案。如文献[48]先在600℃下氧化焙烧,然后再用H2SO4与H2O2协同浸出回收锂,锂和铁浸出率分别为98.48%和0.01%。文献[49]报道了一种铵盐与废旧磷酸铁锂混合预焙烧,然后通过水浸使锂进入溶液再回收的方法,锂回收率可达99%以上。该方法流程较长,焙烧过程亦会增加能耗。

另外,文献[50]研究了磷酸铁锂在Fe2(SO4)3溶液中的浸出行为,认为反应后生成了FeSO4、Li2SO4和FePO4,并对比了添加H2O2与否的浸出效果,结果表明加入H2O2可使Fe2(SO4)3的消耗量降低2/3,且2种方法中锂浸出率均超过了96%。文献[51]基于磷酸铁锂电池充放电原理,提出采用悬浮电渗析工艺来回收磷酸铁锂中的锂,在Li2SO4溶液中通过电化学氧化使LiFePO4转化为FePO4和Li+,Li+穿过阳离子交换膜后实现富集回收,整个工艺过程中废渣和废水产量很低,且成本较低,目前该法还处于实验室研究阶段,未来扩大化生产中膜的寿命及锂的回收效率等方面仍有待观察。

文献[52]提出了一种采用过充电工艺从废锂离子正极上直接回收金属锂的全新工艺,磷酸铁锂中锂回收率可达90%,该法目前尚处于概念阶段,离扩大化应用仍有很大距离。

3 存在的不足与展望

磷酸铁锂作为目前主流的锂离子电池材料之一,已在新能源汽车、储能等领域得到大规模商业化应用,且在可预见的未来,仍具有持续的生命力。而针对报废退役磷酸铁锂电池的处理,在锂资源短缺和环境保护要求严格的双重压力下,亟须在短流程、高值绿色应用等方面取得突破。

目前,有报道介绍湖南邦普循环科技有限公司已采用高温再生技术处理废旧磷酸铁锂,而湿法冶金浸出回收技术因技术成熟度高、物料适用性强等优点也已在湖南邦普循环科技有限公司、格林美等企业有应用[3]。在选择性提锂技术路线中,通过适当工艺条件可以避免铁等杂质物相溶解进入溶液,仅使锂反应进入溶液,因而具有酸碱消耗量和物料处理量大大降低的显著优点,是废旧磷酸铁锂电池回收新技术开发过程中极具应用前景的方向。

4 结 论

1)湿法冶金浸出-沉淀除杂回收是目前处理报废锂离子电池的主流工艺。废旧磷酸铁锂电池中铁、磷元素附加值不高,具有回收价值的是其中的锂,因此开发绿色、短流程、经济高效的锂回收技术仍是今后的研究重点。

2)湿法选择性提锂技术关键在于控制合适的氧化电位。构建低成本高效可循环的浸出体系,降低酸碱消耗量、提高锂浸出率,将是未来报废磷酸铁锂电池处理技术的努力方向。

3)在高效经济回收锂资源的同时,实现铁、磷等资源的协同高值化利用,是提升报废磷酸铁锂电池回收价值的关键。