不同结构的船用系统紧凑高效换热器强度和可靠性分析

2023-01-12王洪普

王洪普,刘 涛,宋 炜,唐 旭

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

由于船舶空间有限,要求用于进行船用系统换热的装置具有结构紧凑、换热效率高的特点,因此常采用紧凑高效换热器作为船用系统换热装置[1]。紧凑高效换热器又称印刷电路板换热器(Printed Circuit Heat Exchanger,PCHE),由蚀刻有流体流动通道的扁平金属板制造而成,在制造换热器芯体时不使用垫片和黄铜金属,蚀刻板以扩散焊的形式与壳体管嘴相连接,形成一个完整性较强的换热器。因结构和制造的特殊性,PCHE具有安全性好、尺寸和重量小、换热效率高、安装和操作成本低等特点,尤其适用于压力高、换热量大、空间有限的场合,在FLNG(Floating Liquefied Natural Gas)装置、FSRU(Floating Storage and Regasification Unit)再气化模块和燃气供应系统高压气化撬块等领域得到了广泛应用。

近年来,PCHE因具有良好的热力特性而成为国内外学者研究的热点,取得了较多的成果。再气化系统是实现LNG由液态转换为气态的关键系统,其核心换热器为PCHE,采用多级气化设计对LNG进行气化和再加热。英国Heatric公司最先研制了PCHE,该公司目前正在运行的PCHE已超过3 000台,所占市场份额超过90%,涉及海洋油气平台、天然气液化、气化装置、空分电厂和四代核电能量转换实验系统等领域。该公司拥有多条蚀刻、扩散焊接和集成建造生产线,对304/316L/2205等不锈钢、200/201/617/625等镍及镍基合金、紫铜和纯钛等一系列采用不同材料体系的PCHE进行了开发,完全掌握PCHE研制技术。该公司的PCHE产品芯体最大尺寸已达到1 500 mm×600 mm×500 mm。阿法拉伐采用扩散粘合技术制造的PCHE实现高达100 MPa的设计压力,满足高压条件下的使用需求。中国船舶集团有限公司第七二五研究所(以下简称“七二五所”)研制了国内规格最大的PCHE产品,芯体尺寸达到1 200 mm×600 mm×400 mm,具备了开展再气化系统PCHE国产化研制的条件。针对多个领域服役性能的需求,七二五所正在开展钛及钛合金、镍及镍基合金等多种材料体系PCHE的研发。杭州沈氏节能科技股份有限公司采用真空精密高温高压扩散结合制造技术研制的PCHE能实现5 000 m2/m3高紧凑度,传热系数可达5 000 W/(m2·K)。2007年,GEYER等[2]研究了梯形通道PCHE的性能,指出该通道下的传热是直通道的4倍。2011年,MOHAMMED等[3]研究了不同流道形状下PCHE的性能,指出之字形流道的压降最大,相比曲形流道和阶梯流道,之字形流道的传热系数最大。2014年,LEE等[4]研究了横截面为半圆形时PCHE的应力分布情况,明确了应力集中位置和影响强度的重要因素。2018年,MAHAJAN等[5]通过PCHE的二维模型开展了换热器不同圆角半径和半圆形通道几何设计研究,发现随着圆角半径的增大,蠕变应变指数减小。2019年,HOU等[6]研究了矩形微尺寸换热器在不同温度和压力的氦和氢流体中的应力,结果发现尖端区域的应力增加明显,认为机械应力与热应力是同样重要的应力源。2020年,唐旭等[7]研究了半圆形直通道芯体的静强度和可靠性分析方法,明确了各随机变量对换热器可靠性的影响。2021年,李明海等[8]采用有限元法对PCHE芯体的结构进行了应力分析与优化,探讨了肋宽和板厚等结构参数对PCH应力的影响规律。目前,有关PCHE的研究多集中在静强度和可靠性方法方面,对换热器流道形式和横截面形状对系统可靠性的影响缺乏进一步的研究。

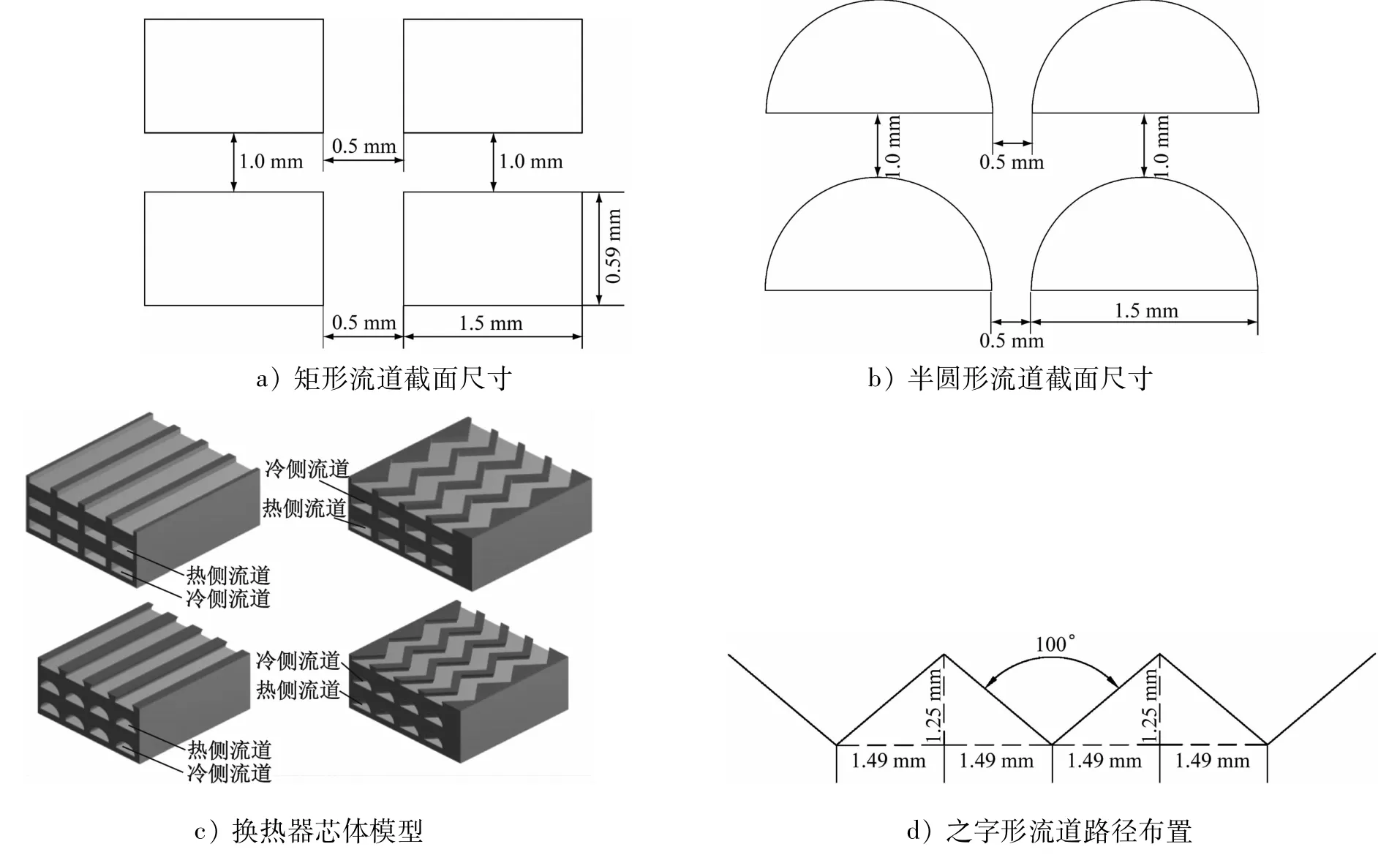

本文针对PCHE芯体的4种横截面形状流道和流道布置形式(半圆形横截面之字形通道、半圆形横截面直通道、矩形横截面之字形通道,矩形横截面直通道),开展静强度分析和可靠性分析,并对比其可靠性。

1 静强度分析

1.1 换热器芯体模型和网格划分

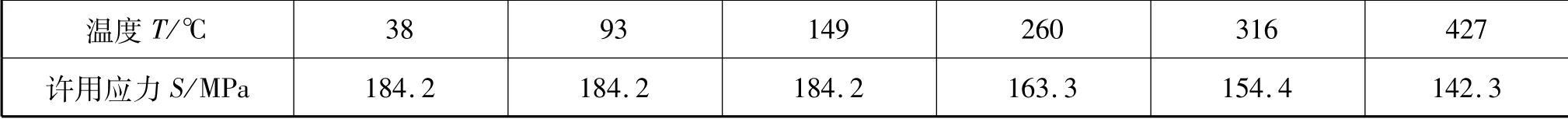

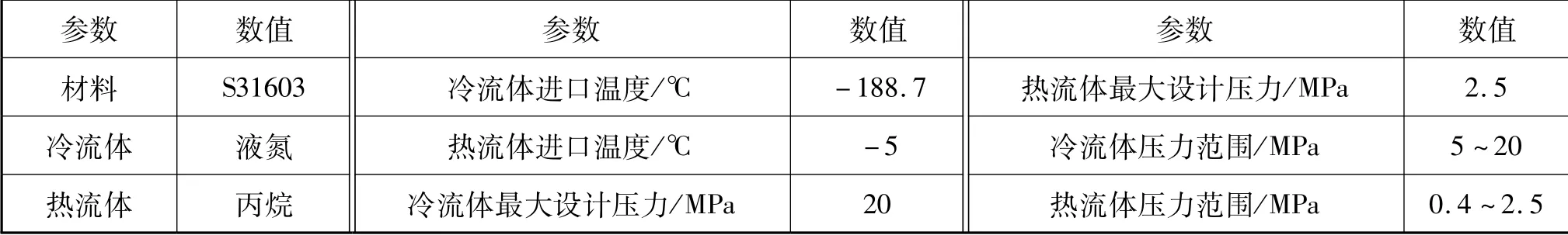

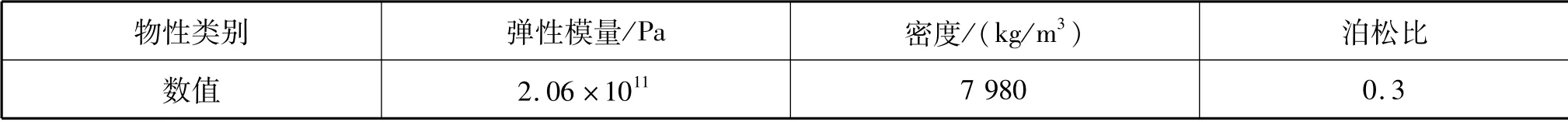

某型FLNG装置的PCHE液氮工况下,PCHE的设计参数见表1[7];换热器材料物性参数见表2;4种横截面形状流道和流道布置形式换热器芯体的几何参数见图1;换热器材料许用应力[9]见表3。

表3 换热器材料许用应力

图1 不同横截面形状流道和流道布置形式换热器芯体几何参数

表1 PCHE的设计参数

表2 换热器材料物性参数

为保证PCHE的安全性和可靠性,采用美国机械工程师学会(American Society of Mechanical Engineers,ASME)发布的《ASME锅炉及压力容器规范》第Ⅷ卷[9]对其机械应力进行安全评估。根据该规范中有关锅炉及压力容器规范的要求,普通压力容器的设计载荷需满足

式(1)~式(3)中:P为一次应力,包括总体一次薄膜应力Pm、局部一次薄膜应力PL和一次弯曲应力Pb,仅由压力或其他机械载荷所致;二次应力Q包括二次薄膜应力Qm和二次弯曲应力Qb,通常发生在结构不连续处,主要由热膨胀所致。式(1)~式(3)中的应力均为基于线弹性材料模型的计算结果。

由于换热器芯体为复杂多孔结构,本文选取采用4×4的流道布置形式的芯体进行静强度分析,其中网格单元尺寸取0.10 mm×0.10 mm。

1.2 载荷设置

参照PCHE的液氮工况,在换热器芯体模型的热侧流道施加2.5 MPa的压力,在其冷侧流道施加20 MPa的压力。为降低边界条件对应力分布的影响,换热器芯体表面不施加任何约束,仅在计算过程的分析设置中打开弱弹簧。

1.3 路径设置与计算结果分析

4种横截面形状流道和流道布置形式换热器芯体的应力强度分布见图2,其中模型尺寸为8 mm×8 mm。由图2可知,冷侧流道之间的应力水平比热侧流道高,尖角处应力最大,且出现了应力集中。为更准确地提取芯体应力值进行评估,在中间冷侧流道尖角处设置路径(见图3),提取薄膜应力和薄膜与弯曲应力之和沿路径方向的变化曲线。

图2 4种横截面形状流道和流道布置形式换热器芯体的应力强度分布

图3 冷侧流道路径

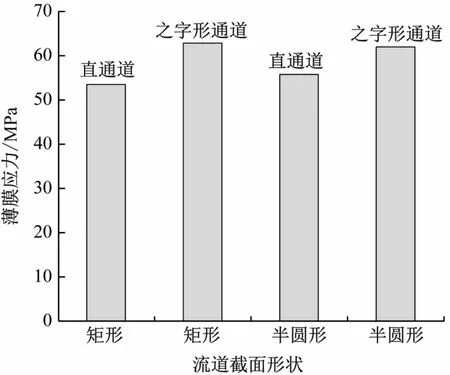

4种横截面形状流道和流道布置形式换热器芯体的薄膜应力见图4。由图4可知:之字形通道换热器芯体的薄膜应力略高于直通道换热器芯体;换热器流道的横截面形状对薄膜应力水平的影响较小。4种横截面形状流道和流道布置形式换热器芯体的一次应力之和沿尖角路径的变化见图5。由图5可知:对于采用之字形通道的换热器而言,一次应力沿路径方向递减,最大值出现在图3中标志为1的位置处,即向x方向凸出的位置,矩形截面与半圆形截面的一次应力的应力水平相当;对于采用直通道的换热器而言,一次应力呈对称分布,采用矩形横截面的换热器芯体的一次应力高于采用半圆形截面的换热器芯体。

图4 4种横截面形状流道和流道布置形式换热器芯体的薄膜应力

图5 4种横截面形状流道和流道布置形式换热器芯体的一次应力之和沿尖角路径的变化

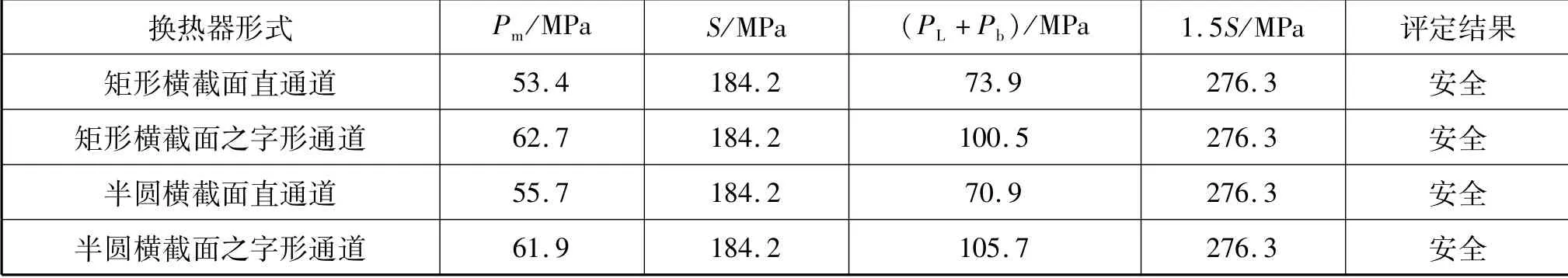

4种横截面形状流道和流道布置形式换热器芯体的应力水平在不考虑热应力的情况下应满足《ASME锅炉及压力容器规范》第Ⅷ卷的评定要求,即应力水平应满足式(1)和式(2),评定结果见表4。静强度分析结果表明,4种换热器芯体均满足该规范第Ⅷ卷的评定要求。

表4 设计工况下安全评定结果

2 可靠性分析

2.1 灵敏度分析

本文采用六西格玛方法对4种换热器芯体开展可靠性分析,选择换热器芯体的冷侧流道壁厚、冷热侧流道压力和换热器芯体弹性模量作为随机输入变量,以一次薄膜应力和一次应力作为随机输出变量。各结构参数和载荷均视为服从正态分布的随机变量[11],其分布参数见表5[7,12]。各参数对换热器应力强度可靠性的灵敏度见表6。由表6可知:冷侧流道压力Pc是影响换热器强度可靠性最主要的因素,冷侧流道壁厚δ次之;弹性模量和热侧流道压力对换热器强度和可靠性的影响很小。对比不同横截面换热器可知,冷侧流道壁厚对半圆形截面换热器强度和可靠性的影响相比矩形截面换热器更大。

表5 随机输入变量的正态分布参数

表6 各参数对换热器应力强度可靠性的灵敏度

2.2 可靠性分析结果

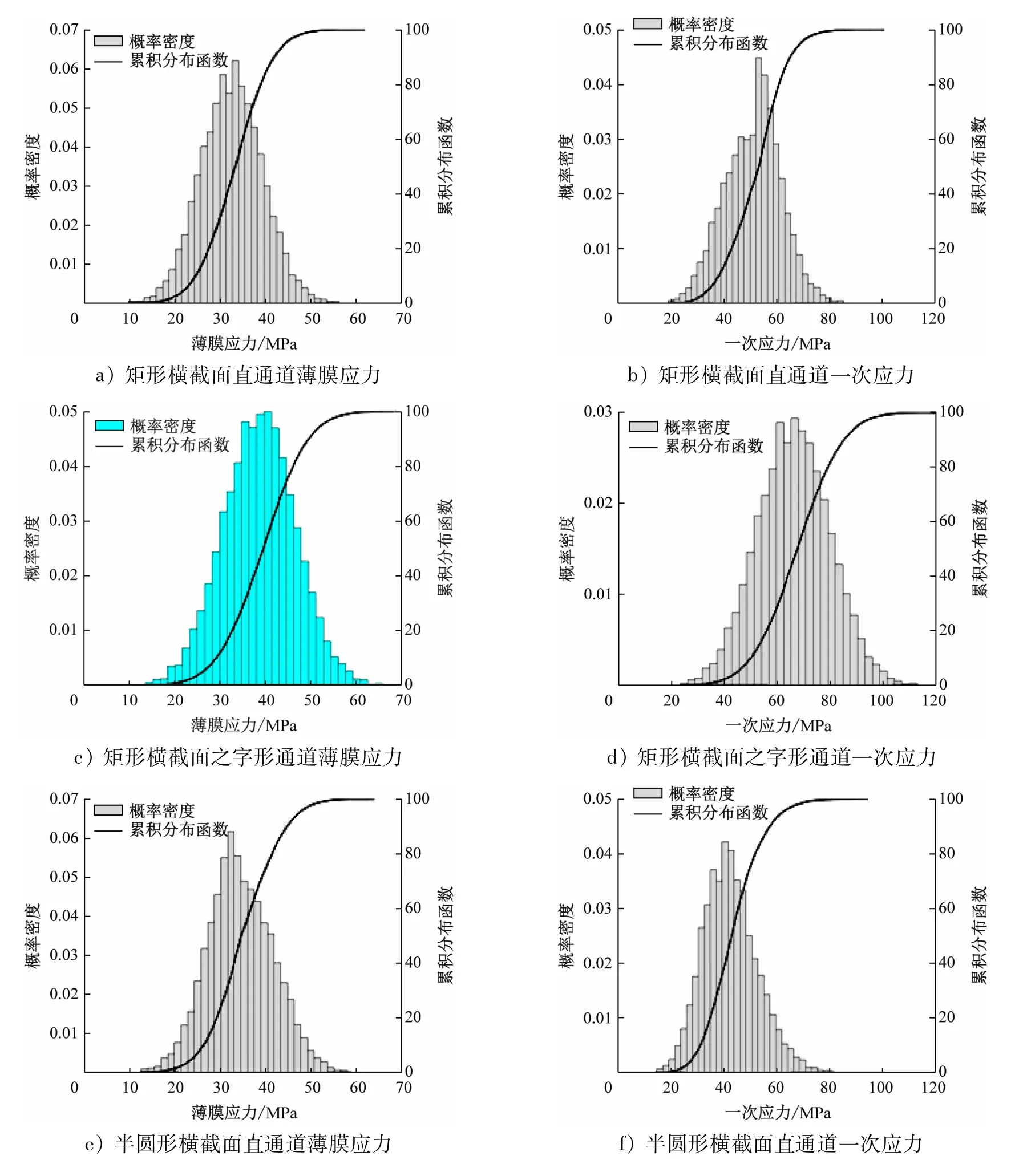

不同换热器的随机输出变量的正态分布参数见表7;换热器芯体一次薄膜应力、一次应力的概率分布和累积分布函数曲线见图6。在进行可靠性分析过程中,累积分布函数是可查看可靠性的工具[13]。

图6 概率密度和累积分布函数

表7 随机输出变量的正态分布参数

对于薄膜应力而言,4种换热器的薄膜应力水平差别很小。直通道换热器的薄膜应力水平略低于之字形通道换热器,横截面形状对薄膜应力水平的影响很小。4种换热器的薄膜应力分布概率较高的区间均为[20 MPa,50 MPa],薄膜应力小于70 MPa的概率达到99.9%。

对于一次应力而言,之字形通道换热器的一次应力显然高于直通道换热器,横截面形状对一次应力的影响很小。之字形通道换热器的一次应力分布概率较高的区间为[50 MPa,90 MPa],一次应力小于120 MPa的概率达到99.9%;直通道换热器的一次应力分布概率较高的区间为[30 MPa,70 MPa],一次应力小于80 MPa的概率达到99.9%。

该结果进一步说明了4种换热器芯体均具有足够的可靠性,满足《ASME锅炉及压力容器规范》关于强度安全评定的要求。换热器横截面形状对换热器强度和可靠性的影响很小。直通道换热器的可靠性比之字形通道换热器的可靠性好。

3 结 语

本文选取4种横截面形状流道和流道布置形式(半圆形横截面之字形通道、半圆形横截面直通道、矩形横截面之字形通道,矩形横截面直通道)作为研究对象,分析了换热器芯体的强度和可靠性,并对计算结果进行了对比分析。通过研究,主要得到以下结论:

1)4种横截面形状流道和流道布置形式换热器芯体的应力水平在不考虑热应力的情况下应满足《ASME锅炉及压力容器规范》第Ⅷ卷的评定要求。之字形通道换热器芯体的薄膜应力略高于直通道换热器芯体的薄膜应力,换热器流道的横截面形状对换热器芯体的薄膜应力水平的影响较小。

2)冷侧流道压力是影响换热器强度和可靠性的最主要因素,冷侧流道壁厚次之,弹性模量和热侧流道压力对换热器强度和可靠性的影响很小。

3)对于直通道的换热器而言,半圆形横截面换热器的可靠性稍高于矩形横截面换热器。对于之字形通道的换热器而言,流道横截面形状对换热器的可靠性没有影响。

4)综合考虑4种形式的换热器,半圆形横截面直通道形式的换热器的可靠性最高,之字形通道的换热器的可靠性相对较低,但其能对通道内的流体介质产生扰动,进一步提高换热效率。因此,在设计换热器时,应对换热器的强度、可靠性和换热效率进行综合考量。