采用乙醇钽制备IrO2+Ta2 O5钛基阳极和失效研究

2023-01-11白晓东周小军

白晓东,周小军,赵 刚,刘 尖

(宁夏东方钽业股份有限公司,宁夏 石嘴山 753000)

在多种工业生产电解工艺中,都是以阴极还原反应作为目的,电解时析氧反应会发生在阳极。这类电解工业在实际应用中希望采用氧过电位低和电解耐久性好的材料作为阳极。这主要是因为在如硫酸电解液等类似环境中,阳极出现不断的析出氧气反应的同时,阳极还产生不断的熔解、表面钝化等现象,所以对阳极的材料的选择更为严格。要求阳极应满足的条件是,氧过电位较低、在电解液中不溶解,同时阳极表面还要有较强的抵御析氧反应产生的表面形态变化和化学作用的能力。

电解工业中钌钛、钌锡、铅基合金阳极等涂层钛阳极在生产中有一定的缺陷,综合多种因素和化学稳定性,把适量的氧化钽加入氧化铱涂层中,能够使钛基体表面与涂层相结合的稳固,在有机物的电解液中能明显长时间抑制,析氧反应出现时阳极的电极电压迅速提高的现象,能防止电极涂层在电解过程中耗损速度较快问题。当前具有优良化学稳定性及电催化性能的析氧阳极涂层是IrO2+Ta2O5涂层,对IrO2+Ta2O5体系能较长使用的阳极研究成为电极材料领域的主要研究方向,IrO2-Ta2O5涂层钛阳极是一种性能良好的析氧反应电解体系电极[1]。但它在实际应用中依然有一定的不足,其中涂层长时间平稳运行相对不佳,而且加入的钽盐(五氯化钽正丁醇)价格昂贵。因此我们采用H2IrCl6(氯铱酸)+C10H25O5Ta(乙醇钽)混合物体系来降低成本,提高钛基阳极使用寿命,作为新的研究方向进行研究。

钛基阳极的制备化学方法有热分解法、喷雾热解法和溅射法等,电化学法有溶胶-凝胶法、恒电位法等,在钛阳极的表面均匀涂覆一定厚度的金属氧化物,制备的复合钛阳极在使用时具有稳定的性能,本文采用热分解法制备钛基阳极。

1 试 验

1.1 试样制备及预处理

将Ta2钛板表面进行去油污处理,裁剪为70 mm×8 mm×1 mm的试验条,用砂纸将试验条表面打磨,将试验条放入去油剂溶液中进行超声清洗15 min,取出清洗后放入烘箱150℃烘1 h,取出后置于15%的草酸(质量比)溶液中刻蚀1 h,溶液维持在微沸状态,钛板表面刻蚀后出现灰色麻点小坑,取出后放入酒精溶液中备用。草酸可以将钛板表面蚀刻形成均匀的麻点小坑,增加钛板表面的比表面积。较短时间的刻蚀,会降低钛表面与涂层的结合强度。较长时间的刻蚀,钛基体会出现脆化现象,对后续的涂覆烧结工艺有很大影响。合适时间的刻蚀,钛板表面有均匀规则的灰白麻点出现,会显著提高钛表面与涂层之间的结合强度。钛表面在草酸不断的刻蚀时有一定量的氢化物生成,在后续的高温熔烧工序中,氢化物同涂层中的其它元素一同被高温氧化,反应成晶型一致的固溶体、氧化物的混合物,这样阳极的使用寿命比没有草酸刻蚀大大提高。

1.2 涂层制备

文献[2]普遍介绍,试验采用的Ir盐为含Ir质量分数34.9%的氯铱酸,Ta盐使用含Ta质量分数99%的C10H25O5Ta(乙醇钽)溶液,Ir/Ta涂层阳极体系中Ir与Ta的最佳成分比率为7∶3(摩尔比),用该比率成分制备的阳极有着极佳的催化反应和较好的使用寿命。本研究采用C10H25O5Ta(乙醇钽)溶液、H2IrCl6(氯铱酸)溶液与溶剂(1∶1),其中溶剂为浓盐酸与正丁醇的混合液体,相互混合后得到涂覆溶液。将混合好的涂液90℃下烘烤1 h,收集粉末研磨过筛,检验确定Ir/Ta比,最终配方比率定为7∶3(IrO2/Ta2O5),根据上述配方比例调配涂覆溶液,用小毛刷蘸调配好的溶液涂覆在钛基材上,涂覆后的铱钽试片100℃烘干10 min,后300℃烘干20 min,不断地反复涂覆烘干10~21次,每涂覆一次基材涂层厚度约增厚4~5μm,试片涂覆最后一次后需放入箱式电阻炉中随炉烧结,烧结温度一般为400~550℃之间[3],本次试验烧结温度500℃烧结1 h。

1.3 涂层检验方法

开展铱钽涂层700 h强化寿命试验,电解试验仪器型号;J26002,用WYK-30100华泰电源作为恒电位电流仪,铱钽试片为阳极、不锈钢棒为阴极,电解液为0.5 mol/L硫酸溶液,加载电压5~7 V,电流密度2~4 A/cm2,铱钽试片电流密度10~14 A电流,10#试验片完成电解700 h(700 h强化寿命试验根据文献记载方法进行验证)。涂层在2 mol/L的H2SO4溶液中进行寿命强化试验,50℃为试验温度,选用12 A/cm2为电解电流密度,试验过程中监测槽电压的变化,当槽压增加7 V时电解判定为失效。

采用JSM6700F型扫描电子显微镜对电极涂层的表面形貌进行观察,用其自带的EDS能谱仪对涂层表层元素进行测量得出数据。

2 结果与讨论

2.1 涂层表面质量

涂层后铱钽试片如图1所示,整个试片涂层为蓝黑色、涂层均匀,无开裂、褶皱、分层等情况发生。

图1 铱钽涂层后的试验片

表面SEM形貌如图2所示,为涂刷21次的表面形貌,表面局部有微裂纹,总体形貌符合热分解法的形貌特征,表面有丘陵状凸起,观察有部分IrO2聚集的颗粒或球状凸起,与其他报道有一定的类似[4]。由于有IrO2聚集的颗粒或球状凸起对于涂层的催化活性是十分有利的,表面为微裂纹没有贯穿至基材,电解液腐蚀基材通道小且窄,有效提高涂层的寿命,铱钽涂层中的Ir的组元经氧化变为晶体IrO2金红石相,Ta的组元经氧化100%转化为Ta2O5氧化物,Ta2O5氧化物以非晶态存在,涂层成分的变化有助于提高IrO2+Ta2O5涂层寿命同时500℃烧结温度是合适的。

图2 IrO2+Ta2 O5涂层表面SEM

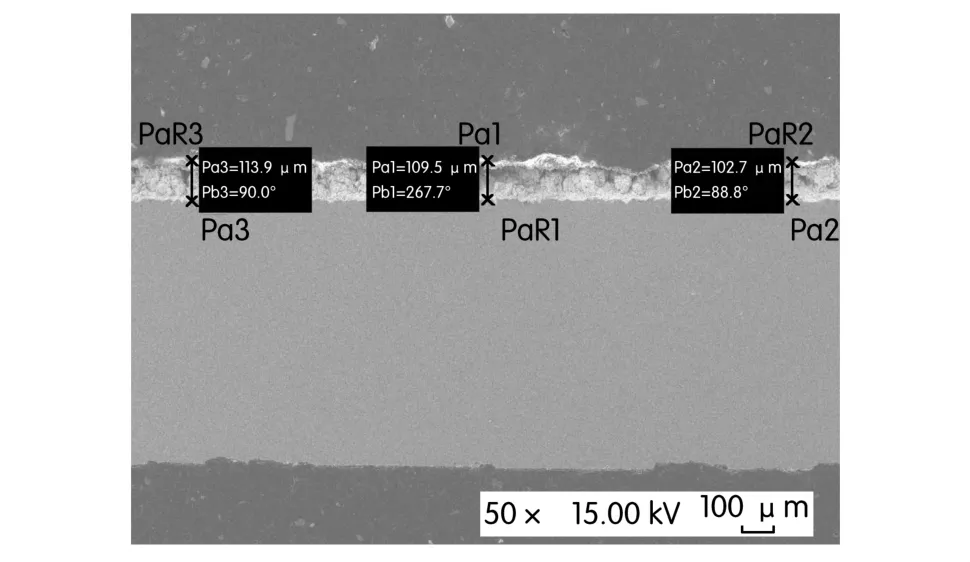

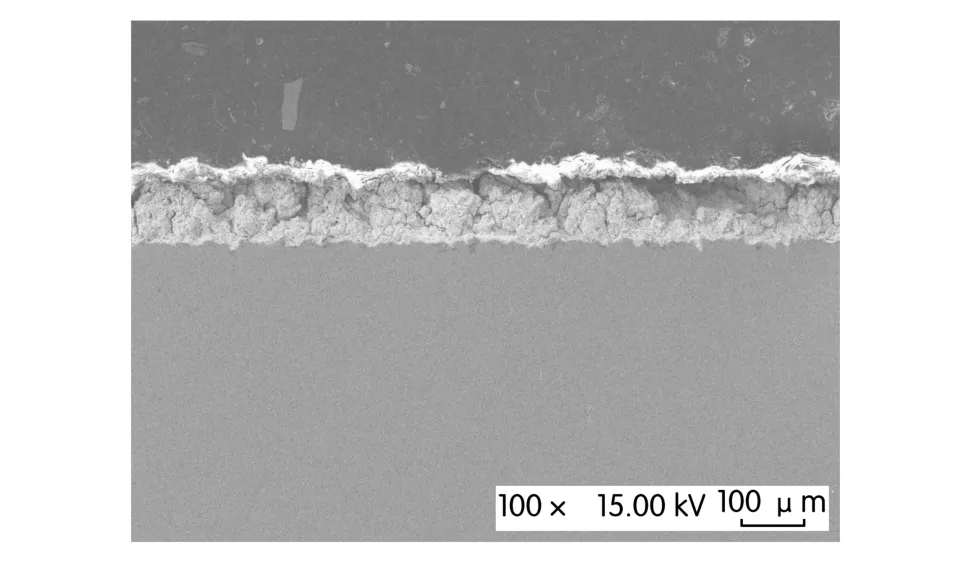

IrO2+Ta2O5截面形貌如图3、图4所示,涂层与基体层次分明,涂层的厚度均匀,由于涂覆次数为21次,每涂覆一次基材涂层厚度约增厚4~5μm,累计涂层厚度达到100μm左右,涂层与基材结合紧密。

图3 IrO2+Ta2O5涂层截面SEM 1

图4 IrO2+Ta2O5涂层截面SEM 2

采用JSM6700F型扫描电子显微镜对涂层表面进行EDS分析,结果如图5、图6所示。

图5 IrO2+Ta2 O5涂层表面EDS 1

图6 IrO2+Ta2O5涂层表面EDS 2

将涂层电解前图5、图6系列中的Ir和Ta进行质量对比,铱钽质量比约9-10∶6-7.5,图5的Ir含量略高于图6的Ir含量,图6的取点位置在涂层表面的凹坑处,图5的取点位置在涂层的凸起的表面,IrO2会复集在涂层的表层。电极涂层各部位的Ir含量基本相同,O含量基本相同。

2.2 涂层性能

2.2.1 涂层的电解性能检测

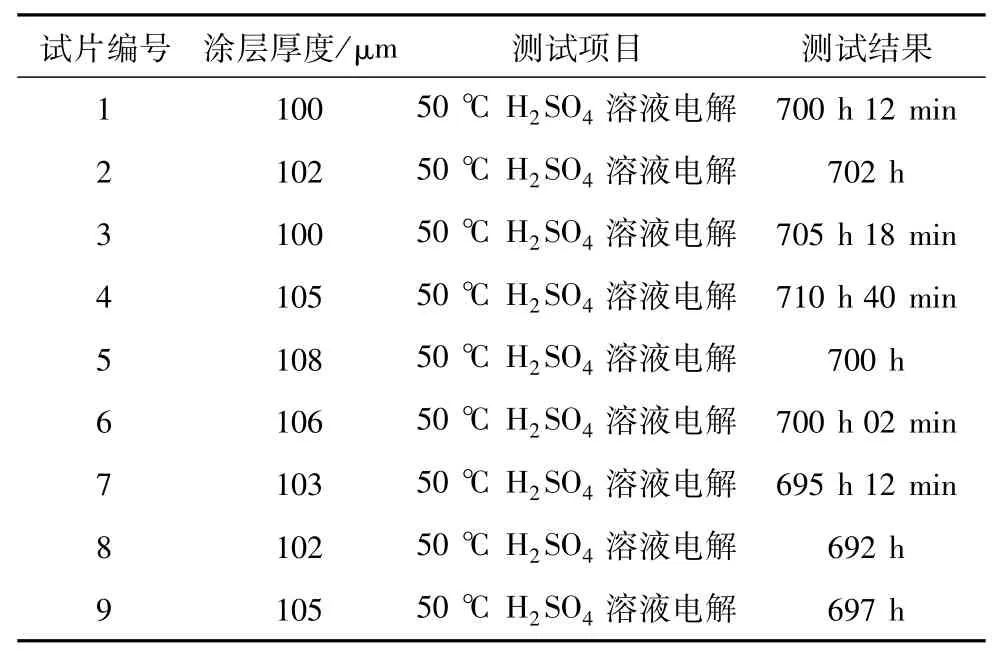

按试验计划,采用J26002电解试验仪,用WYK-30100华泰电源作为恒电位电流仪性能进行测试,得到铱钽涂层试片的测试数据见表1。

表1 涂层电解性能

铱钽涂层试片在电解700 h左右,槽电压从7 V升至14 V,铱钽试片电流密度由10 A降为0,电流电解过程失效,铱钽涂层试片失去电化学性能,如图7所示。

图7 IrO2+Ta2O5涂层电解700 h表面SEM

从图7看出电解700 h后涂层表面形貌的差别中可以看出,电解的过程中,涂层原有“裂纹”被电解液的蚀刻的更深、更宽更为严重。电解液中的表面的“沟壑”由于电化学反应不停的进行,气泡不断生成、释放、持续不断的破灭,使“沟壑”两边和涂层表面接受到了有节奏的扩张力和冲刷力,持续不断地气泡对“沟壑”两边的冲刷脉将导致“沟壑”不断增宽、加深。由于涂层表面破坏严重,已失去催化活性。

2.2.2 涂层的EDS检测

采用JSM6700F型扫描电子显微镜对电解700 h后涂层表面进行EDS分析,图8、图9为EDS分析结果。

从图8、图9的EDS分析结果看铱含量大幅下降,由33.3%~44.5%下降到6.2%~6.5%。

图8 IrO2+Ta2 O5涂层电解700 h表面EDS 1

图9 IrO2+Ta2 O5涂层电解700 h表面EDS 2

2.3 失效原因

主要是涂层表面在电解的过程中优先消耗铱元素,铱元素首先参加电解过程,接下来钽元素参加电解过程,并逐步进行消耗,电解过程中消耗较大,电极涂层在电解700 h后涂层不同部位Ir含量基本相同,Ta含量基本相同,涂层在电解过程中涂层各部位表面Ir、Ta元素消耗均匀,涂层各部位结构均匀稳定。钛基涂层阳极在电解过程中表面形貌和涂层成分、结构的变化,主要是由于涂层在电解的过程中一直持续不断的发生析氧过程,涂层的表面到里层不断地开裂、沟壑的表面向深层不断地腐蚀溶解,涂层表面小的碎块不断地脱落;涂层中铱不断的被消耗,同时基体钛元素不断地向涂层渗透来阻挡不断发生的析氧的过程。当单位面积铱耗损到一定量,涂层导电性大幅下降,析氧反应的过程渐渐减弱,涂层电催化的必备条件是导电性,析氧的主要活性元素是铱,析氧时氧气对涂层沟壑的冲刷的运动过程和析氧的电化学过程,这两种过程不断交替发展,这是IrO2+Ta2O5涂层阳极失效的根本原因。阳极电解失效时槽电压突然升高主要是阳极表面氧化面积迅速增加,同时涂层活性组分迅速减少,相互作用造成槽电压突升,涂层失效。

3 结 论

1.阳极涂层IrO2+Ta2O5的失去电解功能过程是电极不断的析氧使得涂层的裂缝边界不断的由表层向内层浸蚀致使涂层厚度的减薄和裂缝不断的向周边延展,导致涂层脱落。

2.阳极涂层IrO2+Ta2O5在电解过程中涂层铱元素的优先耗损,同时涂层的一些裂缝、凹坑会造成钛板生成氧化物并有一部分腐蚀,铱与钽氧化含量与初始成分有一定差距,涂层中lr/(Ta+Ti)逐渐背离初始的lr/Ta值,最后涂层通过电流的能力迅速的下降,电解槽电压会迅速提高,涂层电催化性能丧失。

3.采用H2IrCl6(氯铱酸)+C10H25O5Ta(乙醇钽)混合物体系制成的钛阳极,具有700 h使用寿命,是一种新型有应用前途的涂层钛阳极。