SKS炼铅法过程中钠、钾的平衡与控制

2023-01-11佘国徽唐志波阳自霖

佘国徽,唐志波,阳自霖,李 懋

(水口山有色金属有限责任公司,湖南 衡阳 421513)

水口山有色金属有限责任公司铅冶炼厂目前采用的SKS炼铅法由该公司自主研发,主要由底吹炉及侧吹炉两炉组成,其铅原料情况相对复杂,各类物料中碱金属(本文中指的是Na2O、K2O)含量具有一定的波动性。研究表明[1-2]:碱金属能够且易与煤中的灰分形成催化复合物,破坏煤的微晶结构,使得煤与CO2反应温度降低、反应速率加快,导致料柱透气性差、初渣过早形成。除此之外,还会恶化冶金炉窑顺行、加剧风口烧损、破坏炉衬材料、增加冶炼能耗。因此,研究Na2O、K2O在SKS炼铅法过程中的平衡分布及其危害的控制途径,对于当前条件下实现SKS法的安全环保炼铅具有重要的意义。

本文中,“Na2O、K2O负荷”是指生产1t粗铅由原燃料中带入的Na2O、K2O量;本文中的“Na2O、K2O平衡”是指对Na2O、K2O在SKS法炼铅过程中收入项、循环项、产出项进行统计分析,反映Na2O、K2O在冶炼过程中的分布情况。

1 取 样

为了充分了解Na2O、K2O在SKS法炼铅过程中的分布情况,结合生产实际,将入炉原燃料归类为投入项,将粗铅、侧吹炉渣及两炉产生的少量环境收尘烟灰归类为产出项,将两炉生产过程中循环产生和投入的烟灰归类为循环项,并对此三项进行了为期一周的取样,取样过程采用多点分布方式均匀取样,每天所取样品经过人工充分混合,制成样品用于测定其Na2O、K2O的含量,然后取其平均值。

2 检测结果及初步分析

2.1 样品检测结果

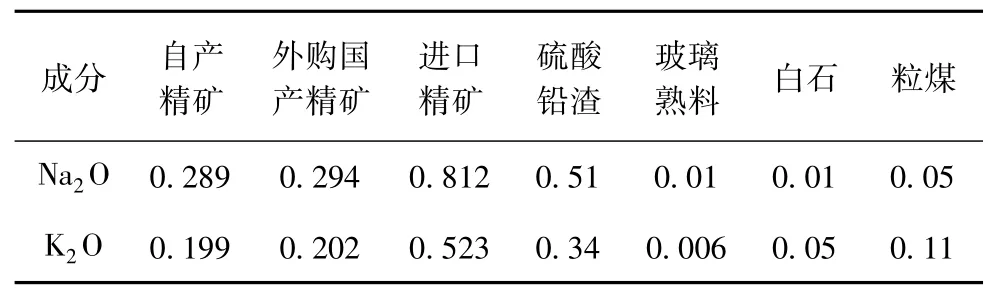

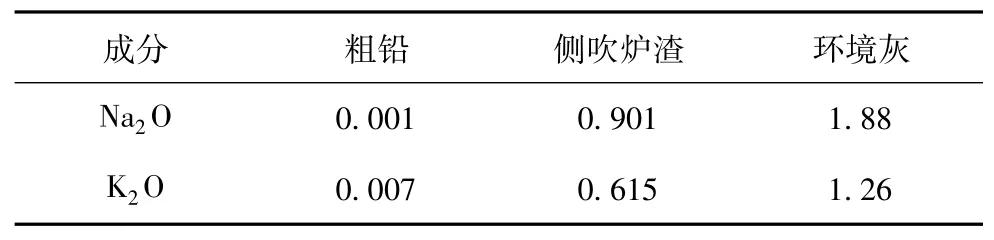

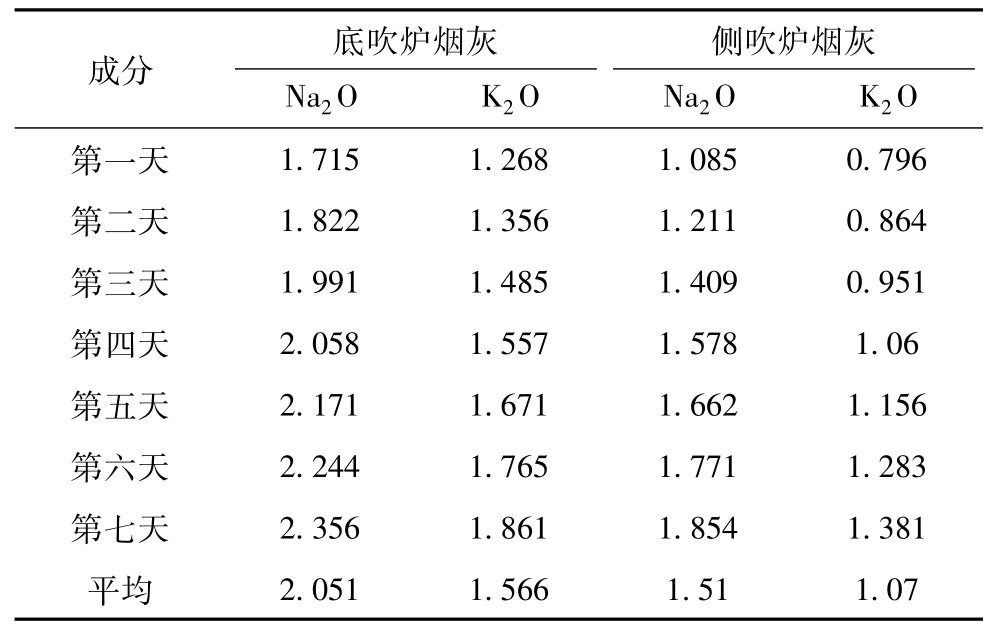

各样品均进行半定量检测,SKS法炼铅底吹炉+侧吹炉过程中的投入项、产出项及循环烟灰项中Na2O、K2O含量检测结果分别详见表1、表2及表3,两炉炉渣分层取样结果见表4。

表1 投入项中Na2 O、K2 O含量检测%

表2 产出项中Na2O、K2O含量检测%

表4 两炉炉渣分层取样Na2 O、K2 O平衡及分布

表1中,我们可以得到,入炉原燃料中,Na2O、K2O含量最高的为进口精矿,其Na2O、K2O含量分别达到0.812%、0.523%,水口山自产铅精矿Na2O、K2O含量平均为0.289%、0.199%,外购国产铅精矿中Na2O、K2O含量平均为0.294%、0.202%,硫酸铅渣中的Na2O、K2O含量平均为0.510%、0.340%;而表2中,我们可以看出,产出项中,侧吹炉渣中Na2O、K2O含量最高,平均值分别为0.901%、0.615%;表3中,我们可以得出,在循环烟灰中,Na2O、K2O含量均较高,平均为底吹炉电收尘灰2.051%、1.566%,侧吹炉烟灰1.510%、1.070%,其含量趋势则是随生产过程推进而波动并逐渐有所上升。

表3 循环项中Na2O、K2O含量检测%

2.2 对于循环烟灰项中Na2 O、K2 O含量的初步分析

在生产过程中,循环烟灰是由底吹炉和侧吹炉产生并通过烟尘线返回炉内的物料,既充当了产出项的角色,又充当了投入项的角色。取样期间其Na2O、K2O呈逐步上升趋势且平均含量大大高于原料Na2O、K2O含量,结合生产实际可以知,在底吹炉与侧吹炉中,Na2O、K2O落入高温区时,一部分进入炉渣,另一部分随烟气进入收尘系统并重新返回炉内,生产过程中若Na2O、K2O及其化合物未能及时排出,可在烟尘系统中反复积累导致循环烟灰中Na2O、K2O含量逐步上升。

3 SKS法炼铅钠、钾平衡

3.1 钠、钾平衡计算

根据该公司SKS法炼铅底吹炉+侧吹炉各物料Na2O、K2O在各物料中的含量分布,结合生产实际,以产出1t粗铅需要的投入项及由此带来的循环烟灰项和其他产出项的计算数据为前提,进行Na2O、K2O的平衡计算。

3.2 钠、钾平衡分析

1.取样生产期间,该公司SKS法炼铅底吹炉+侧吹炉由原燃料带入的Na2O、K2O总量为14.409 kg/t,在原燃料中,由进口精矿带入的Na2O、K2O总量最多,占原料总投入的46.326%,其次分别为硫酸铅渣、外购国产精矿、自产精矿,分别为17.489%、17.211%、16.933%,燃辅料中带入的Na2O、K2O基本可以忽略不计。

2.侧吹炉渣中的Na2O、K2O在产出项的含量中占比97.29%,其排出的Na2O、K2O量占投入项含量的91.70%。

3.计算Na2O、K2O含量投入项与产出项的误差,绝对误差为1.195 kg/t,相对误差为9.043%,误差主要来自循环烟灰中Na2O、K2O含量的增加。

4 降低SKS法炼铅两炉Na2O、K2O危害的途径

通过研究并结合生产实际,为尽可能降低Na2O、K2O对SKS炼铅过程中的危害,必须做到以下两点:

4.1 严控入炉原料中的Na2O、K2O含量

1.当前条件下,根据平衡分布计算结果,该公司SKS法炼铅生产1t粗铅所需各类精矿及硫酸铅渣占所投入原燃料总量的80.31%,且在上述物料中,进口精矿及硫酸铅渣中的Na2O、K2O含量相对较高,其Na2O、K2O量占投入项总量的63.815%,因此,对Na2O、K2O含量较高的铅原料的投入量进行严控,是降低两炉Na2O、K2O负荷的源头控制措施。

2.通过选矿试验,探索降低各类原料中Na2O、K2O含量的工艺方法,研究表明[3],通过磁化焙烧磁选反浮选脱除Na2O、K2O效果最好,必要情况下可开展相关研究,降低各类原料中的Na2O、K2O含量。

4.2 优化冶炼操作过程。

1.因循环烟灰是产出项也是投入项,且Na2O、K2O易在烟灰中富集,为减少循环烟灰中Na2O、K2O过量富集而导致两炉实际Na2O、K2O负荷进一步增大,应在冶炼过程中采取措施降低烟灰循环量。

2.优化两炉排渣方式,从两炉Na2O、K2O平衡分布表中可以得出,两炉Na2O、K2O负荷约91.70%通过侧吹炉排渣方式排出,应通过进一步的研究强化Na2O、K2O的排出。

5 结 论

1.当前条件下的SKS法炼铅过程中,生产1t粗铅所需各类精矿及硫酸铅渣占所投入原燃料总量的80.31%,其中,由进口精矿及硫酸铅渣带入的Na2O、K2O总量最多,占总投入项的63.815%,降低底吹炉及侧吹炉的Na2O、K2O负荷,必须对Na2O、K2O含量较高的铅原料的投入量进行严控,必要情况下可通过研究降低相关原料的Na2O、K2O含量。

2.Na2O、K2O易在循环烟灰中富集,应在冶炼过程中采取措施降低烟灰循环量。

3.侧吹炉渣可将投入的约91.70%的Na2O、K2O排出,需通过进一步的研究加快Na2O、K2O的排出,以降低底吹炉及侧吹炉的Na2O、K2O负荷。