量子点微显示技术研究进展

2023-01-11叶泰康李德鹏孙小卫

叶泰康,李德鹏,孙小卫,王 恺

南方科技大学电子与电气工程系,广东 深圳 518055

1 微显示技术与量子点简介

显示技术的不断发展给人们带来了更好的人机交互体验,随着生活质量的提高,人们对于显示的需求变得更加多样。一方面,人们需要更大的显示面积以带来更好的显示体验;另一方面,随着智能设备的小型化,人们也需要小面积上的高质量显示。近些年来,虚拟/增强显示(VR/AR)等的近眼显示场景快速兴起,已经增长为千亿量级的显示市场规模;如何在更小的显示面积上,实现不亚于大屏幕的高质量的显示效果,成为了微显示系统急需解决的问题。一般而言,微显示系统的有效显示区域对角线长度小于1 inch(1 inch=2.54 cm),因此,微显示器件必须具备超高的像素密度(>1000 ppi)以实现小面积上高质量图像的显示。同时,在AR 等近眼显示场景中[1],因为常用的光波导元件的低光效(0.3%~1%)以及环境光的影响,微显示器件还需要具备超高亮度(>106nit) 的特性。目前为止,微显示器件一般分为两类,一类为光调制型微显示器件,其通常由独立的光源和光学调制器组成,光源发出的光经过光学调制器后进入人眼形成显示图像;另一类为主动发光型微显示器件,通过电流直接调控每个像素形成显示图像。相较于光调制型微显示器件,主动发光型微显示器件结构和尺寸更小,光学设计简单、光程短、光效更高。目前,已经产业化的主动发光型微显示器的解决方案主要有Micro-OLED[2-3]和Micro-LED[4-6]两种。

Micro-OLED 技术基于硅基驱动的有机发光二极管(OLED on Silicon),将平面化的OLED 与CMOS驱动电路结合以实现微米级别的像素控制,同时再用叠层白光OLED 和高像素密度的滤光片实现彩色化,目前已广泛应用于商业化的VR 头戴式显示器、相机的电子取景器等显示场景。然而,在这一方案中,至少2/3 的能量会被滤光片所吸收,导致了系统整体效率不高;另外,OLED 在大电流注入下的稳定性受限于有机物本身的物化性质,市面上的OLED 微显示器的亮度往往小于10000 nit,限制了其在AR 等近眼场景的应用(>106nit)。

Micro-LED 技术基于传统的无机Ⅲ-Ⅴ族半导体,其亮度高(>106nit)、稳定性好,更适合用于制造高亮度微显示器。基于Ⅲ-Ⅴ族半导体化合物可以分别实现红(AlGaInP)、绿(InGaN)、蓝(InGaN)三色的自发光Micro-LED 芯片。目前,已有索尼和三星等多家厂商推出了基于Micro-LED 的大尺寸电视,然而,其使用的Micro-LED 像素尺寸大于100 μm,与微显示的需求(<10 μm)相差较大。由于很难在同一衬底上进行外延生长获得不同颜色的LED[7],为了实现全彩色的Micro-LED,往往需要将大量不同颜色的LED 芯片转移到一个晶圆片上,即巨量转移。以一个6 inch 的手机为例,需要1.5 亿颗5 μm 的Micro-LED 才能将其铺满,这就对巨量转移的良率提出了非常严苛的要求(>99.9999%)。另外,在全彩色Micro-LED 中,不 同LED (红~1.7 V、绿~2.2 V、蓝~3.3 V) 的开启电压不同[7],使得驱动电路的设计变得更为复杂。结合这些因素,大规模批量化生产高像素密度的全彩色Micro-LED 微显示器仍然存在许多挑战。

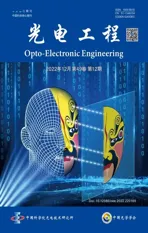

近年来,量子点(quantum dot)以其发光效率高、发光波长灵活可调、发光半峰宽窄、可低成本溶液化制备等优点[8-10],已经被广泛应用在三星、TCL、华为等多家公司发布的液晶显示器中作为量子点色增强膜(QDEF),展示了更广的显示色域。量子点是一种具有量子限域效应的半导体纳米晶,常见的核壳结构(core-shell)胶体量子点如图1(a) 所示;从内到外依次为核心(例如CdSe 等),壳层(例如ZnS 等)、有机配体层(例如油酸等);壳层可以钝化量子点内核的表面缺陷,有机配体可以防止量子点团聚,使其稳定存在于体系中;核壳结构保证了量子点的高发光效率和稳定性。除了常见的Ⅱ-Ⅵ族、Ⅲ-Ⅴ族、Ⅳ族等胶体量子点外,近年来基于钙钛矿的量子点[11-15]也以其优异的发光特性和独特的可原位制备特性而受到广泛关注,其正八面体结构图如图1(b)所示,其中,A 一般指MA、FA 等有机分子基团或Cs 原子,B 一般指Pb、Sn、Bi 等金属原子,X 则指Cl、Br、I 等卤素原子。发光波长可调是量子点的一大优势,如图1(c)所示,通过对量子点尺寸的调控,就可以利用量子限域效应实现其发光带隙的调控,从而覆盖可见光全波段。量子点发光来源于其内部的激子(电子-空穴对)复合发光,如图1(d) 所示,一般有4 种方式可以生成激子[16]:1) 量子点吸收高能量的光子,电子跃迁到导带与空穴形成激子;2) 电子和空穴直接由电荷传输层注入到量子点中形成激子;3) 邻近的量子点通过能量转移形成激子;4) 强电场强度使得量子点离子化产生游离电子从而形成激子。应用于显示领域的量子点发光往往基于前两种方式,即光致发光(PL)和电致发光(EL)。同时,由于量子点发光半峰宽(FWHM)窄,基于红绿蓝量子点发光的显示可以展示更丰富的色彩,覆盖更大面积的色域 (138% Adobe RGB)[17]。

图1 (a) 核壳结构胶体量子点示意图[20];(b) 钙钛矿纳米晶结构示意图[21];(c) 量子点尺寸与发光带隙的关系[22];(d) 量子点发光机理图[16];(e) 基于红绿蓝三色量子点发光二极管的色域覆盖范围[17]Fig.1 (a) Core-shell structure diagram of the colloidal quantum dot[20];(b) Structure diagram of perovskite nanocrystal[21];(c) Relationship between quantum dot size and emission bandgap[22];(d) Excitation mechanisms of quantum dots[16];(e) Color gamut representation of RGB QLEDs[17]

在微显示中,基于光致发光的量子点可以作为色转换层[7,18-19],用于Micro-LED 的下转换发光来构建微显示系统。这种方式避免了Micro-LED 的多次巨量转移,仅需要蓝色的Micro-LED 背光即可实现全彩色的显示,同时还降低了驱动电路的复杂性。在微显示中应用量子点色转换层,首先需要对量子点层进行图案像素化,同时也对量子点在长时间高蓝光强度激发下的稳定性提出了要求。基于电致发光的原理,小尺寸的红绿蓝三色QLED,即Micro-QLED,也可以作为基本单元来构建全彩的微显示器。采用Micro-QLED 构建的微显示系统结构更为紧凑,整体效率更高,但面临着全彩色Micro-QLED 像素化制备的难题。本文将从光致发光和电致发光这两个不同的技术路线出发,对量子点应用于微显示技术的进展进行总结,并展望其未来发展中面临的机遇和挑战。

2 光致发光

采用蓝光Micro-LED 加色转换材料的方式,即可以避开多次巨量转移对产率的严苛要求,进一步加快基于Micro-LED 的全彩显示商业化进程。荧光粉是蓝光LED 常用的色转换材料,但是在微显示领域,量子点相较于荧光粉具备许多优势[7]。与单个量子点的尺寸(<50 nm)相比,传统荧光粉的单个尺寸大(>10 μm),较难应用于更小尺寸的蓝光Micro-LED。另一方面,现有的荧光粉的半峰宽较宽(>40 nm),采用窄峰宽(<35 nm)的量子点作为Micro-LED 的色转换层可以覆盖更广的色域面积[23]。作为色转换材料,量子点层的图案化是其面临的首要问题。一个符合需求的量子点层图案化技术应当具备以下这些特征:1) 高像素密度;2) 高像素均一性;3) 高光密度值(optical density);4) 对量子点层损伤小;5) 高可靠性;6) 成本低。目前为止,已有喷印技术、光刻、电泳沉积以及微流控技术等多种图案化方式可以制备像素化的量子点色转换层。本节将依据不同的图案化方式回顾量子点光致发光的进展,并比较不同图案化方式的优劣,展望量子点光致发光应用于微显示技术的挑战。

2.1 量子点图案化技术

2.1.1 喷印技术

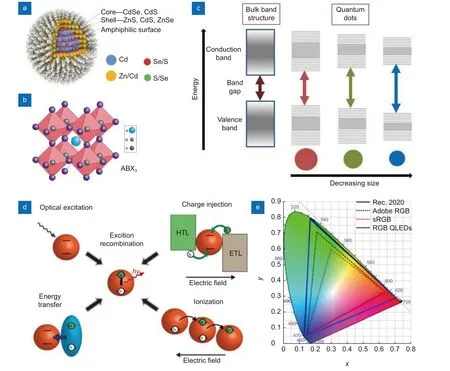

喷印技术包括喷墨打印、气溶胶喷印、电流体喷印等。其基本原理为将溶解有红绿蓝量子点的墨水分别喷涂在基板上,通过调控墨滴的大小、打印基板特性、围坝的尺寸等因素来调控最终形成的像素大小。由于量子点一般采用溶液法制备,可以很好地与喷印技术结合;同时,喷印技术还具备低成本、高自动化程度、无掩膜、非接触等优势[24-25],近些年来被广泛应用于量子点层的图案化[26-29]。

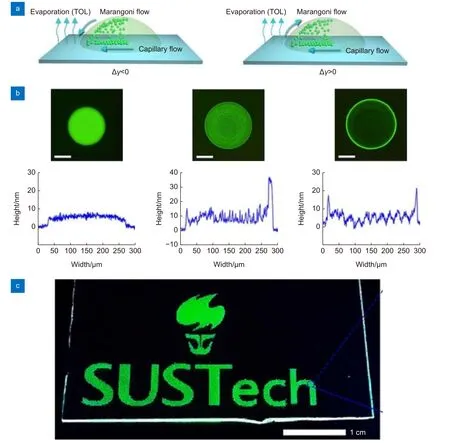

传统的喷墨打印技术是一种成熟的制备大面积图案化层的方式[24],采用喷墨打印技术制备量子点色转换层包括三个步骤:首先,通过电压变化控制压电陶瓷的形变量,将定量的量子点墨滴通过针头喷出;其次,控制喷出的墨滴到指定位置;最后,墨滴在基板上铺开并蒸发干燥,形成所需的量子点色转换层。然而,传统的喷墨打印受限于针头尺寸,其打印的最小图案尺寸一般为针头直径的两倍,限制了其制备高像素密度的量子点色转换层;同时,喷墨打印的墨水粘度一般需要小于20 cP,限制了量子点墨水的选择范围。与喷墨打印不同,气溶胶喷印通过超声震荡的方式使墨水雾化,通过传输载气将墨水传输至喷墨口,再通过打印的方式涂敷在基板上。因此,气溶胶喷印支持的墨水粘度范围更大(0.5 cP~2000 cP),可制备出更高分辨率(<30 μm)的图像,更适用于量子点层的图案化。2015 年,台湾交通大学的郭浩中教授团队采用气溶胶喷印的方式(图2 (a)),将红绿蓝量子点喷涂在紫外Micro-LED 上,从而实现如图2(b) 所示的基于量子点的全彩色Micro-LED 阵列[30],但由于蒸发过程中量子点溢出的问题,制备的邻近像素之间存在有串扰的问题。2017 年,他们通过引入光刻胶作为围坝,如图2(c),通过围坝可以将量子点更好地束缚在指定区域,减少了邻近像素点间的串扰,制备了子像素尺寸为35 μm 的红绿蓝量子点像素阵列[31]。

图2 (a) 气溶胶喷印原理示意图;(b) 荧光显微镜下喷涂的量子点Micro-LED[30];(c) 气溶胶喷印基于量子点的全彩色Micro-LED 的流程[31]Fig.2 (a) The schematic diagram of the aerosol jet printing;(b) Full color quantum dots based Micro-LED image under fluorescence microscopy[30];(c) The process of the full-color emission quantum dots based Micro-LED by aerosol jet printing[31]

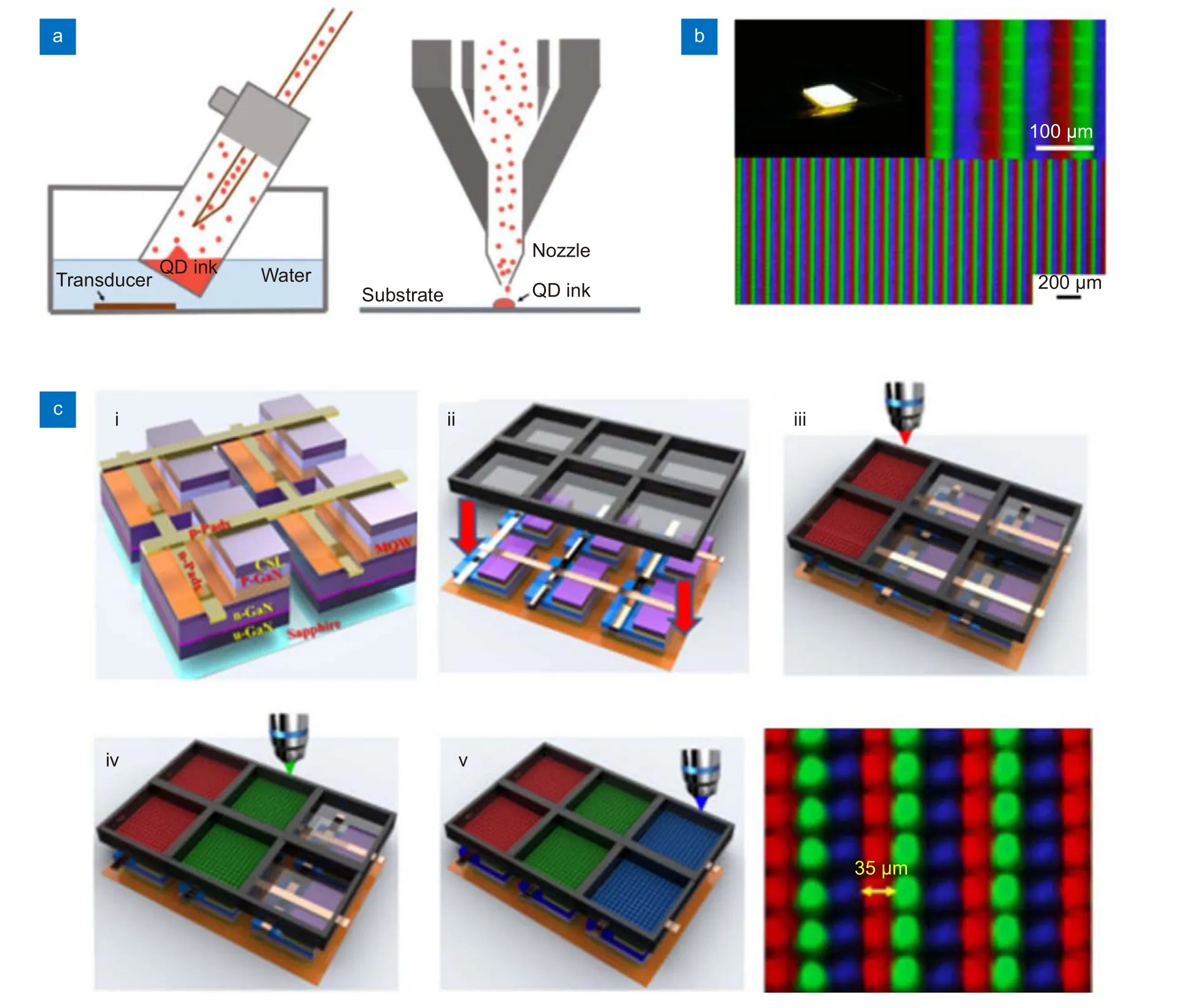

采用喷印技术制备量子点膜层,其膜层的均匀性将很大程度决定显示效果。在喷印的过程中,单个墨滴在基板上挥发干燥时,往往会出现量子点的不均匀堆积,即咖啡环效应;这将直接影响量子点色转换层的发光均匀度,从而影响到最终的显示效果。咖啡环效应[32]的形成一般是由于边缘挥发速率大于中心挥发速率,从而形成由液滴内部流向液滴边缘区域的毛细流,使得量子点堆积在边缘。基于其形成机理,可以通过抑制毛细流或采用马朗戈尼流来平衡毛细流的方式从而减轻咖啡环效应,提高量子点图案的均匀度。2020 年,我们团队采用了双溶剂调控的方式来抑制咖啡环效应的产生,制备了均匀的钙钛矿量子点图案(图3)[33]。我们通过调节墨水中十二烷与甲苯的比例,调节CsPbBr3量子点墨水的蒸发速度、粘度以及表面张力,在蒸发过程中,液滴顶部的表面张力大于边缘区域,形成了从边缘到液滴中央的马朗戈尼流来平衡毛细流的作用。采用优化后的墨水打印,我们可以抑制咖啡环效应,得到均匀的钙钛矿像素点,其表面粗糙度(surface root means squared value)为2.19 nm。

图3 (a) 液滴干燥过程中的马朗戈尼流与毛细流示意图,左侧为液滴顶部区域表面张力小于边缘区域,右侧为液滴顶部区域表面张力大于边缘区域;(b) 荧光显微镜下十二烷占比60%、70%以及80%的墨滴以及其对应的表面形貌图。图中比例尺为100 μm;(c) 喷墨打印的CsPbBr3 量子点图案[33]Fig.3 (a) Schematic illustration of the marangoni flow and capillary flow: surface tension at the top area of the droplet is smaller than the edge(Δγ<0),and surface tension at the top of the droplet is larger than the edge area(Δγ>0);(b) Fluorescence image and corresponding surface profiles of the microarray with dodecane volume ratio of 60%,70%,and 80% in the ink.The scale bars are 100 μm;(c) A CsPbBr3 quantum dot pattern by inkjet printing[33]

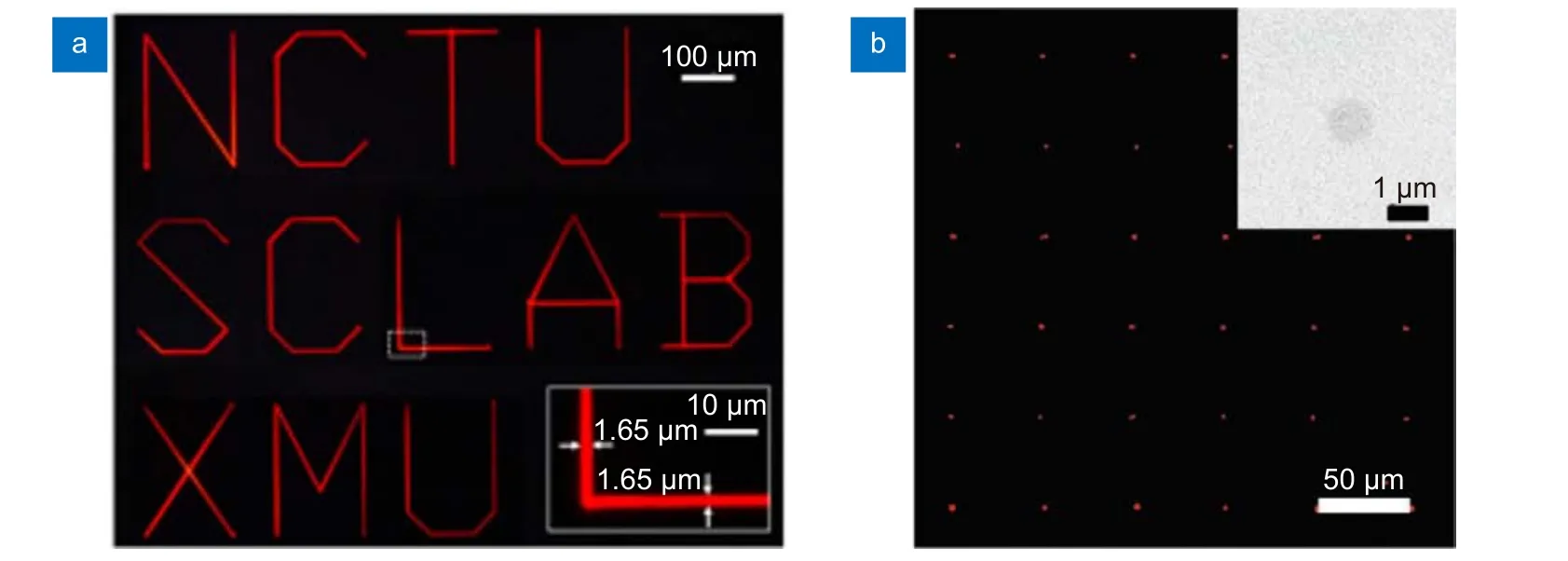

除了咖啡环效应引起的图案均匀性问题,喷印技术所能制备的像素大小也制约着量子点作为Micro-LED 色转换层的应用。2019 年,台湾交通大学的郭浩中教授团队采用了最新的超精细喷墨打印系统(super-inkjet printing system,SIJ technology),如图4(a)所示,实现了1.65 μm 的超窄线宽量子点图案,远小于气溶胶喷印所能打印的最小尺寸(~10 μm)[34]。2020 年,华中科技大学的尹周平教授团队采用电流体喷印的技术,制备了图案化的量子点阵列[35]。相较于普通的喷墨打印,电流体喷印利用电场来驱动液滴喷出,不受限于针头直径,可以进一步将单个液滴能形成的图案尺寸降低至1 μm (如图4(b)所示),证明了喷印技术可以用于制备更小尺寸的量子点图案应用于超小尺寸的Micro-LED 色转换层像素。对于光致发光量子点在微显示领域的应用而言,采用喷印技术最大的挑战目前在于像素点的一致性。对于高分辨率的微显示场景,以常见的1080 P 分辨率为例(1920×1080),实现数百万个像素点的均匀发光对喷印技术依然是一个巨大的挑战。

图4 (a) 荧光显微镜下采用超精细喷墨打印系统在玻璃表面打印的红色量子点图案,最小线宽为1.65 μm[34];(b) 采用电流体喷印打印的红色量子点图案,直径为1 μm[35]Fig.4 (a) Fluorescence microscope image of patterns printed on the glass by super-inkjet printing system,the minimum linewidth is 1.65 μm[34];(b) Red quantum dot pattern by electrohydrodynamic printing with a diameter of 1 μm[35]

2.1.2 光刻工艺

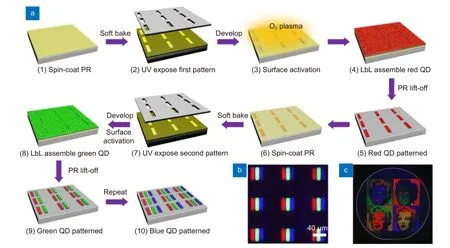

除了喷印技术之外,还可以采用传统的光刻工艺对量子点层进行图案化。光刻可以实现超高精度的图案化加工,其制备的量子点像素最小尺寸由光刻的精度决定。2016 年,韩国科学技术研究院的Il Ki Han教授团队采用光刻的方式实现了全彩色的量子点图案化[36],这一工艺的过程如图5(a)所示,在衬底上提前旋涂光刻胶后曝光,利用光刻胶的图案来定义像素的位置和尺寸,在光刻胶上沉积红光量子点层后通过剥离光刻胶以获得红光量子点图案,重复多次就可以得到红绿蓝三色的量子点图案层,其最窄线宽可以达到5 μm。采用这种剥离光刻的方式,他们在4 inch的基板上制备了高分辨率的全彩色量子点图案。然而,这种方式需要多次对光刻胶进行剥离,存在光刻胶残留和剥离过程中对量子点产生损伤的问题[37]。除了采用光刻胶作为掩模版进行量子点层的图案化外,更直接的方式是将量子点混入光敏材料中直接进行图案化。2019 年,韩国庆熙大学的Jin Jang 教授团队将红绿量子点与光刻胶混合,在基板上旋涂好光刻胶,通过曝光、显影以及二次旋涂、曝光、显影制备了红绿的量子点色转换层,其像素最小尺寸可以达到10 μm[38]。同年,美国麻省理工学院的Nicholas X.Fang 教授团队将量子点与光敏的聚合物混合,采用投影光刻的方式,利用快速的硫醇-烯光聚合反应使得量子点均匀分散在聚合物中,实现了最小子像素尺寸为6 μm 的红绿量子点阵列[39]。相较于剥离光刻,将量子点与光刻胶混合的光刻工艺更为简单。然而,这种方式也存在着一些挑战。首先,量子点与光刻胶的相容性较差,直接混入光刻胶中往往会导致量子点荧光产率下降,需要对量子点的配体进行改性或制备保护层[40]。另外,采用混有量子点的光刻胶很难实现高光密度值的量子点色转换层,高光密度值的量子点色转换层一般取决于量子点层的浓度以及膜层的厚度。在这种光刻方式中,光刻胶中量子点的浓度过高会影响其光敏聚合的特性;另一方面,光刻胶的厚度也受到旋涂等工艺的限制,这将导致蓝光无法被色转换层完全吸收,需要增加滤光片以过滤掉多余的蓝光,使得显示系统结构更加复杂,能效降低。

图5 (a) 通过多次光刻进行量子点层图案化的制备流程;(b) 荧光显微镜(405 nm 激光激发)下的图案化的红绿蓝量子点;(c) 紫外灯下4 inch 石英晶圆的量子点图案展示图[36]Fig.5 (a) Illustration of the quantum dot patterning by using repeated photolithography;(b) Microscope image of the patterned quantum dot under 405 nm laser excitation;(c) Large-scale quantum dot pattern demonstration on a 4 inch quartz wafer under UV lamp[36]

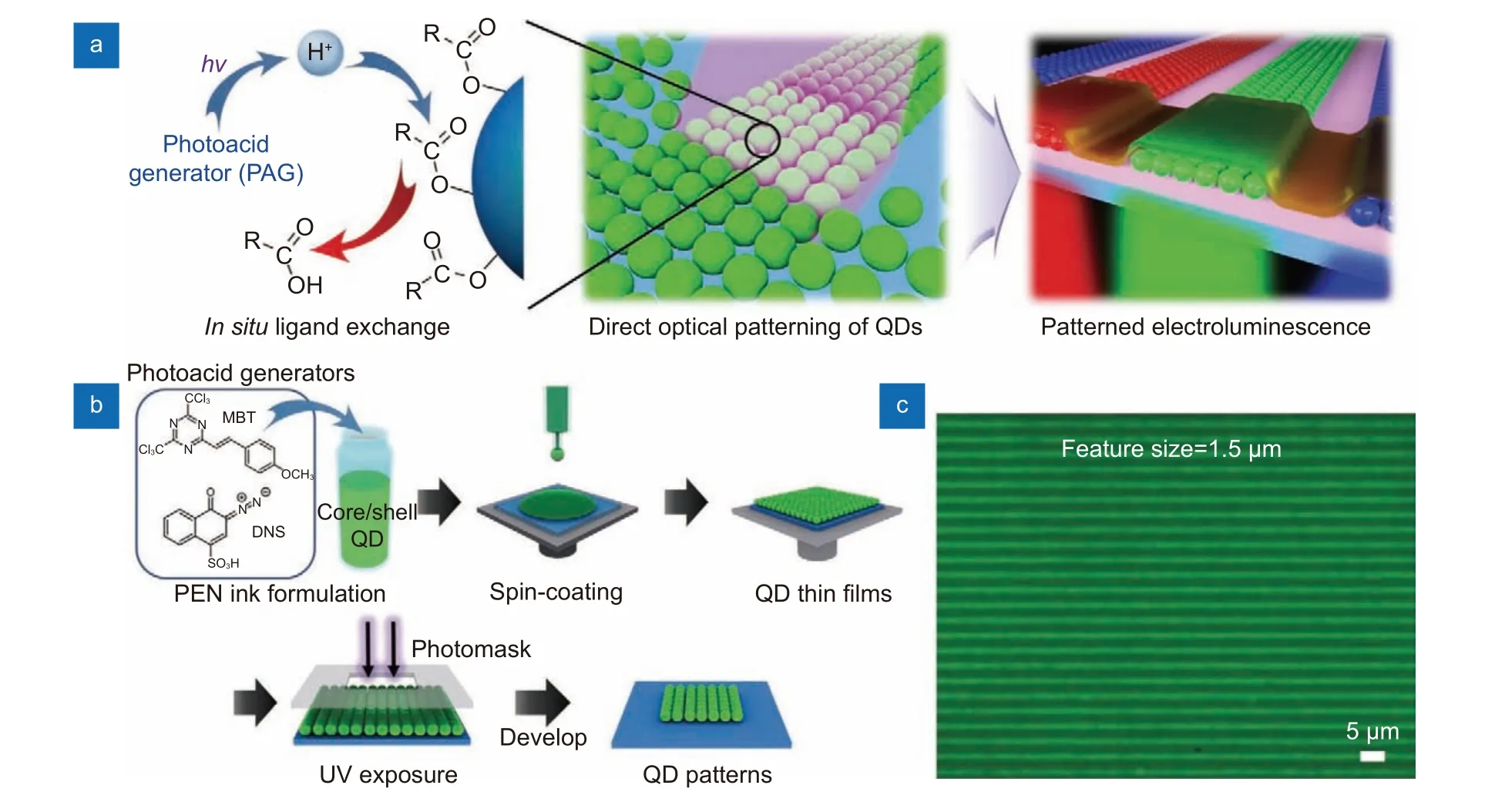

除了利用光刻胶或光敏材料进行光刻,还可以对量子点改性后直接曝光进行光刻,其基本原理是通过构建带有光敏配体的量子点,使其配体在曝光过程中发生光化学反应,从而改变量子点在特定溶剂中的溶解度,在显影时仅保留目标区域的量子点,从而实现量子点层的光刻图案化。2020 年,美国芝加哥大学的 Dmitri V.Talapin 教授团队对光敏的量子点层进行光刻,实现了全彩色的量子点像素制备[41]。其制备过程如图6 所示,通过使用掩模版来控制指定位置的量子点被紫外光照射,紫外光照射下,PAG 产生了游离的氢离子,该区域的量子点的油酸配体与游离的氢离子反应变为游离态的油酸,量子点的溶解性降低,未被曝光的量子点区域则在显影过程中溶解,采用这种方式制备的图案最小线宽可以达到1.5 μm。同年,韩国西江大学的Moon Sung Kang 教授团队也采用紫外曝光的方式,在量子点溶液中加入交联剂,使得指定区域的量子点配体在光照下发生交联,在显影过程后得以保留,实现了子像素尺寸为4 μm 的红绿蓝量子点像素阵列[42]。这种方式的优势在于其简化了光刻工艺的步骤,不需要旋涂光刻胶或将量子点混入光刻胶中进行图案化,但是其引入的光敏配体或添加的光敏成分会影响量子点的荧光产率[41],显影过程中量子点的损失也无法避免。

图6 (a) 量子点直接光刻图案化的示意图;(b) 采用可光刻型墨水来制备图案化量子点的过程;(c) 荧光显微镜下绿色量子点图案,其最小线宽为1.5 μm[41]Fig.6 (a) Schematic illustrations of the patterning concept of direct optical lithography of quantum dot; (b) Process of using photo-patternable emissive nanocrystal inks for patterning luminescent quantum dots;(c) Fluorescence optical microscopy images of green quantum dots pattern with a minimum line width of 1.5 μm[41]

2.1.3 电泳沉积

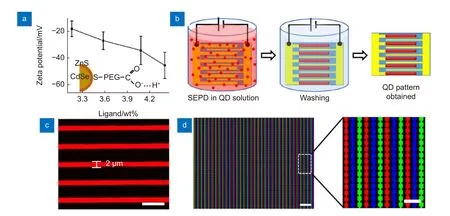

通过光刻的方式可以制备高精度的量子点色转化层,但光刻过程中多次的曝光、显影等步骤会对量子点层造成损伤,降低其荧光效率。我们团队联合北京大学张盛东教授团队以及TCL 公司,采用电泳沉积的方式,成功制备了图案化的量子点彩膜[43]。其实现过程如图7 所示,首先,通过合理的溶剂和配体设计制备了单一负电性的量子点材料,量子点配体上的羧基电离,使得量子点带负电,在电场作用下,量子点会沉积到具有相反电性的电极上,从而形成图案化的量子点色转换层。采用这种方式可以实现高分辨率的量子点图案,其最小线宽可达到2 μm。这种方式的优势在于其可以快速(<10 s)完成大面积上的量子点沉积,同时,量子点层的厚度也可以通过控制电场强度来进行调控。然而,电泳沉积技术需要预先制备图案化微电级,在微显示应用中,像素点的极小化对图案化微电极的制备工艺提出了更高的要求。

图7 (a) 不同配体成分的量子点电动电势;(b) 通过电泳沉积法在预先制备的基板上沉积量子点的流程图;(c) 荧光显微镜下红色量子点条纹图,最小线宽为2 μm;(d) 荧光显微镜下通过三步选择性电泳沉积制备的红绿蓝量子点图案,左侧图中标尺为200 μm,右侧为50 μm[43]Fig.7 (a) Zeta potentials of quantum dots capped with different ligand contents; (b) Schematic illustration of the quantum dots patterning process on the prefabricated substrate;(c) Fluorescence image of the red quantum dot stripe array with a line width of 2 μm.Scale bar: 10 μm; (d) Fluorescence images of RGB quantum dot patterns fabricated by three steps selective electrophoretic deposition.Scale bar: 200 μm(left) and 50 μm(right)[43]

2.1.4 微流控技术

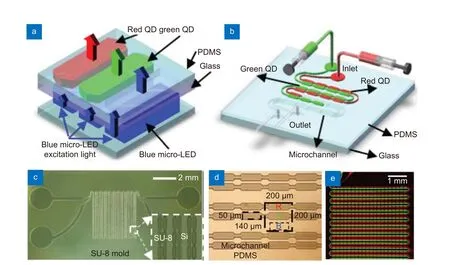

微流控技术已经广泛应用于化学和生物分析等领域,其内部的微通道一般通过光刻法制备,具备较高精度,也可以用来制备全彩的量子点色转换层。2021 年,中科院长春光机所的的梁静秋研究员团队提出了采用微流控技术制备量子点色转换层的方案。如图8 所示,他们先采用SU-8 光刻胶制备模版,再用PDMS 浇注成型来构建具有微流道的PDMS 层。红绿量子点分别被注射进对应的通道内,再利用封装胶将出入口堵住,最终可以得到子像素大小为50 μm × 200 μm 的量子点色转换层[44]。这种方式的优点在于很大程度上节约了量子点材料的使用,同时也避免了量子点在图案化过程中受到损伤。

图8 (a) 基于红绿量子点的全彩色Micro-LED 显示像素单元示意图;(b) 通过注射器将红绿量子点注射进微流道的过程;(c) 硅片上SU-8 模板;(d) 与玻璃基板粘合的PDMS 微流道,子像素尺寸为50 μm×140 μm;(e) 200 μm 尺寸的像素阵列量子点色转换层[44]Fig.8 (a) Schematic diagram of a single pixel of the full color Micro-LED display based on red and green quantum dots;(b) Process of red and green quantum dots injection in the micro-channels;(c) SU-8 mold on the silicon substrate;(d) PDMS microchannel bond with the glass substrate with a sub pixel of 50 μm×140 μm;(e) Quantum dot color conversion layer with 200 μm full-color pixel pitches array[44]

2.1.5 原位制备

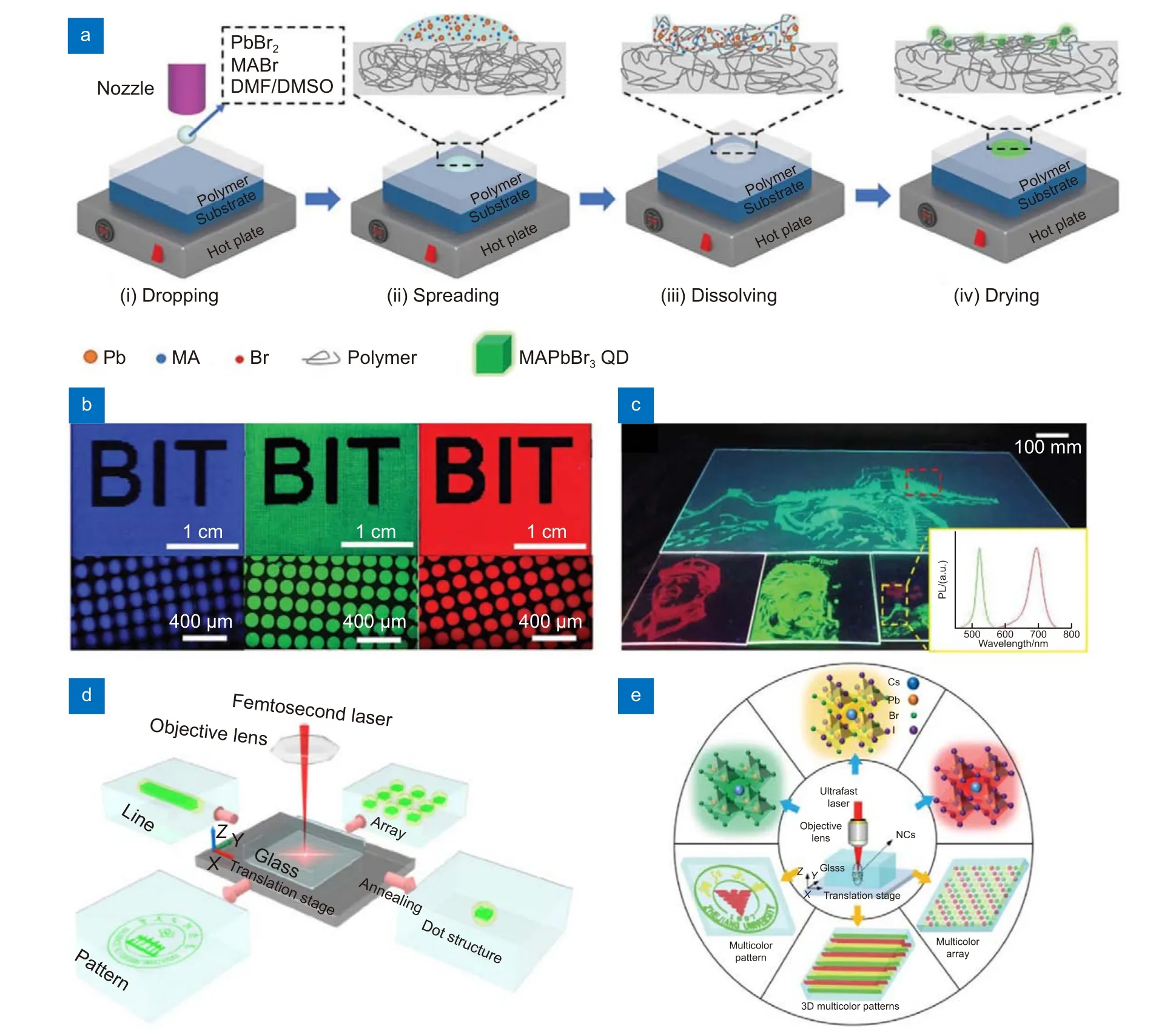

近年来,基于钙钛矿(ABX3)材料的量子点以其优异的光电特性[11,21,45-48]和独特的原位制备优势[49-50]得到了大量关注。针对钙钛矿量子点的独特特性,可以在不同的基板上直接原位制备图案化的钙钛矿量子点。2019 年,北京理工大学的钟海政教授团队通过喷墨打印的方式将钙钛矿量子点的前驱液打印在不同的聚合物基板上,其制备流程如图9(a)所示,聚合物基板会由于前驱液的存在部分溶解,前驱液缓慢挥干结晶后即可形成与聚合物基板复合的高发光效率的MAPbBr3钙钛矿量子点图案[49]。通过这种方式,他们分别制备了红绿蓝三色的像素化钙钛矿量子点阵列(图9(b)),其光致发光产率可高于80%。2020 年,我们团队采用喷墨打印的方式,在多种聚合物基板上打印准二维钙钛矿前驱体溶液,实现了大面积的钙钛矿图案制备(图9(c))[51]。由于在前驱液中引入了PEA+,准二维钙钛矿的稳定性得到大幅提升,其中,在聚氯乙烯基板上打印的准二维钙钛矿图案可以在强酸强碱环境中依然稳定发光。喷墨打印的钙钛矿量子点图案,其最小尺寸受限于喷墨打印的精度(~20 μm),实现超小尺寸(<10 μm)像素的制备比较困难。2021 年,北京理工大学钟海政教授团队通过激光直写的方式在聚合物基板上原位制备了图案化的CsPbI3量子点图案,其光致发光产率高达92%,图案的最小线宽可以达到0.9 μm[50]。

图9 (a) 喷墨打印原位制备钙钛矿量子点流程图;(b) 紫外灯照射下的红绿蓝钙钛矿量子点图案[49];(c) 大面积图案化钙钛矿量子点层[51];(d) 激光直写原位制备钙钛矿量子点图案示意图[52];(e) 激光直写在玻璃内部制备不同颜色的钙钛矿量子点图案示意图[53]Fig.9 (a) Schematic diagram of in situ inkjet printing strategy for fabricating patterning perovskite quantum dots patterns on polymer substrate;(b) Printed RGB perovskite quantum dots patterns under UV light illuminations[49];(c) Photography of patterned perovskite-polymer composite sheets[51];(d) In situ direct laser writing fabrication of perovskite quantum dots patterns inside of the glass[52];(e) In situ direct laser writing fabrication of perovskite quantum dots with different colors inside of the glass[53]

钙钛矿量子点除了在聚合物基板上可以原位制备,还可以在玻璃中实现原位制备。2019 年,华南理工大学的董国平教授团队,通过高功率密度的飞秒激光的辐照和热退火的方式,如图9(d)所示,在玻璃基板内部制备了精度可达到3 μm 的单色CsPbBr3钙钛矿量子点图案[52]。2022 年,浙江大学邱建荣教授团队利用飞秒激光,通过改变飞秒激光的辐照时间,在玻璃内部实现了纳米相分离,原位制备了不同颜色的钙钛矿量子点图案(图9(e)),其制备的钙钛矿量子点可以在高温(250 ℃)加热和强紫外光(32 W/cm2)照射下依然维持稳定的发光特性[53]。钙钛矿量子点可原位制备这一特点为量子点图案化提供了更灵活的方式,在基板内部原位制备可以减少量子点与外界水氧的接触,提高其发光的稳定性。然而,在实际应用中,由于微显示的Micro-LED 芯片处于亚10 μm 量级,色转换层往往需要直接制备在微显示Micro-LED 的表面以减少像素间的串扰;原位制备钙钛矿量子点所需的聚合物或玻璃基板厚度一般为几百微米,在色转换层与Micro-LED 间引入数百微米的间隙将会带来不可忽视的串扰问题。

2.2 量子点光致发光应用于微显示系统的挑战

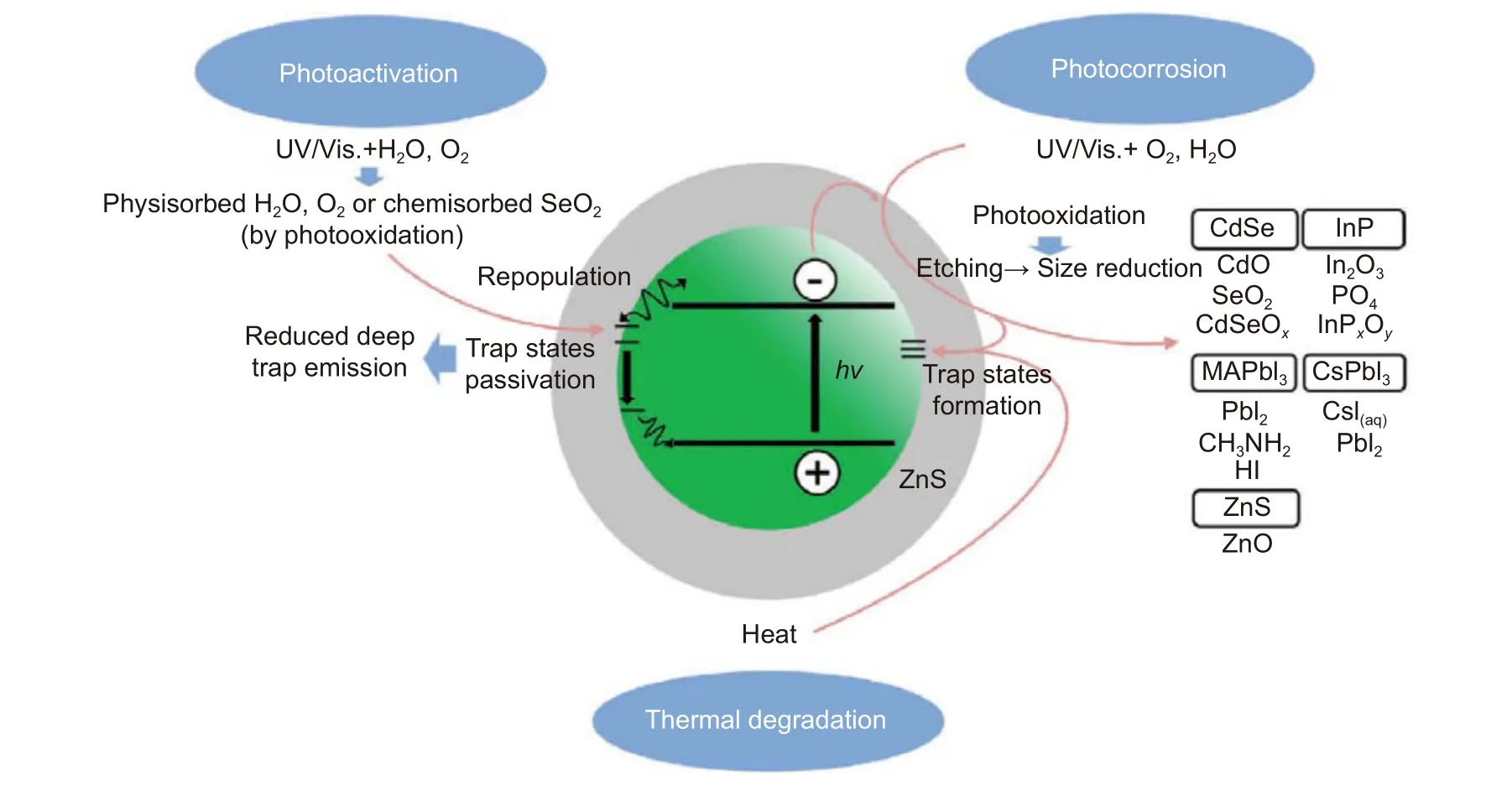

目前已有多种技术路线可以实现高精度的量子点图案化层。从微显示系统的应用角度出发,光致发光量子点的应用主要存在有以下几点挑战:1) 高一致性。喷印技术的优势在于其工艺简单,可以按需使用量子点以制备大面积的量子点色转换层,但是,不同像素之间的均一性以及其边缘形貌的控制依然比较困难。2) 高光密度。对于目前商业化的显示器而言,其色转换层的光密度值一般要大于3,即仅允许千分之一的蓝光透过;光刻工艺更容易控制量子点像素的形貌以及边缘形态,但采用光刻制备的量子点色转换层的光密度值往往小于2,多余的蓝光还需要引入滤光片进行过滤,这增加了系统的复杂度并降低了整体显示的能效。3) 强蓝光下的稳定性。如图10 所示,在光致发光中,量子点存在光敏化、光腐蚀、热降解等不稳定因素[54]。少量的水氧可以钝化量子点的缺陷,使得处于缺陷态载流子可以回到导带和价带复合发光,使其发光性能提高,称为光活化(photoactivation)。然而,在有外界激发光的情况下,水氧与量子点的长期接触将导致缺陷态的增多从而使得量子点发光猝灭[53-54],使得其发光性能不可逆的衰退;其中,缺陷态的存在将使得多余的能量转化为热能,尤其在强蓝光下,强蓝光对应的高温也会进一步影响量子点的长期稳定性;对于高集成度的微显示系统而言,量子点的色转换层往往需要放置在蓝光Micro-LED 芯片上(on-chip),与已经商业化的液晶显示器中的量子点增强膜(QDEF)相比,on-chip 的量子点受到的蓝光辐照强度(2 W/cm2~20 W/cm2)远高于QDEF(~20 mW/cm2),这对量子点的稳定性提出了极大的挑战[54-56]。

图10 光敏化、光腐蚀、热降解等量子点不稳定性因素[54]Fig.10 Representative mechanisms for the instability of QDs,including photoactivation,photocorrosion,and thermal degradation[54]

3 电致发光

与已经商业化的OLED 类似,基于电致发光的红绿蓝三色QLED 也可以实现全彩色的显示。QLED 的优势在于其发光层是无机的量子点,与基于有机材料的OLED 相比,其稳定性更好,可以承受更高的电流密度,实现更高亮度的显示[57]。目前报道的高亮度QLED 峰值亮度已超过106nit[58],更适用于增强现实(AR),混合现实(MR)等微显示系统的应用。本节将以不同制备方式回顾目前Micro-QLED 的进展,并比较各种制备方式对Micro-QLED 器件性能的影响,总结电致发光Micro-QLED 应用于微显示面对的困难和挑战。

3.1 Micro-QLED 制备技术

制备Micro-QLED 同样也需要对量子点层进行图案化,从而实现量子点像素阵列发光。与光致发光类似,对于电致发光的Micro-QLED 阵列,其图案化技术也要求高分辨率、高像素一致性、对量子点损伤小、低成本等。不同的是,电致发光应用中,由于Micro-QLED 自身发光,无需蓝色Micro-LED 背光,所以无需制备高光密度值的量子点层。在Micro-QLED 中,量子点发光来源于电子和空穴直接的注入,图案化的量子点层需要制备在功能层材料(例如电子传输层ZnO 或空穴传输层TFB)上,因此,除了对量子点层的损伤需要避免外,图案化过程中也需要避免对器件功能层的损伤;同时,制备的量子点层需要保持良好的表面形貌和低粗糙度以确保良好的界面接触以实现稳定的器件性能。目前为止,制备像素化的Micro-QLED 的方式包括喷印技术、光刻、电泳沉积、转印技术以及光学微腔技术等。

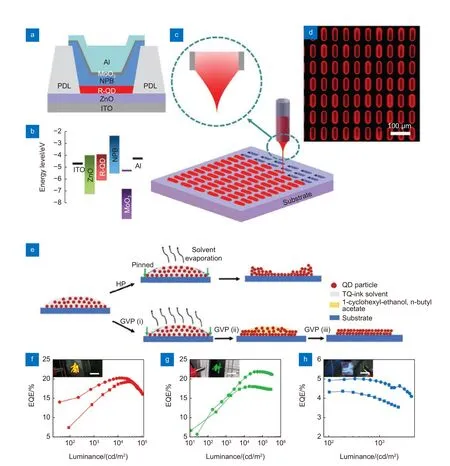

3.1.1 喷印技术

与光致发光中类似,喷印技术也被广泛应用于像素化的Micro-QLED 阵列制备。由于QLED 中量子点层一般采用溶液法制备(例如常用的旋涂法),非常适合采用喷印技术进行图案化。2019 年,德国萨尔兰大学的Tobias Kraus 教授团队采用CHB 与辛烷混合作为墨水溶剂来避免咖啡环效应的产生,制备了分辨率达到500 ppi 的绿色Micro-QLED 像素化阵列,其最高外量子效率为2.4%,其非图案化的QLED 峰值亮度为3000 nit[27]。2020 年,华中科技大学的尹周平教授团队通过调控墨水溶剂中高沸点溶剂苯基环己烷(CHB)和低沸点溶剂壬烷的比例,以电流体喷印的方式,在带有Bank 的基板上成功制备了20 μm×60 μm 的量子点像素阵列,其器件结构及制备结果和如图11(a)~(d)所示,分辨率达到306 ppi,其非图案化的QLED 峰值亮度为8533 nit,器件的外量子效率为0.55%[35]。大部分已发表的工作中,采用喷印技术制备的QLED 性能明显低于采用旋涂工艺制备的QLED,这是因为喷墨打印制备的量子点层的粗糙度一般大于旋涂工艺,这将导致量子点层与电荷传输层的界面处出现更多的缺陷,造成载流子输运过程中的界面电荷累积;另外,打印过程中墨水对底部的功能层材料会造成一定损伤,因此,器件的性能会明显下降。2021 年,我们团队通过调控打印墨水中三种溶剂的混合比例,在保留墨水可打印性的同时减少了对底部电荷传输层的损伤,再通过梯度式的真空后处理步骤,成功制备了无咖啡环效应的均匀量子点膜层,实现了低于1 nm 的均方根粗糙度,其制备流程如图11(e)所示[59]。最终,基于喷墨打印的均匀量子点膜层,我们制备常规尺寸的红绿蓝QLED 的器件与旋涂制备的器件性能相当,其测试结果对比如图11(f)~(g)所示,峰值亮度分别为104826 nit (红)、283996 nit (绿),2367 nit (蓝),最高外量子效率达到19.3%(红)、18.0%(绿)、以及4.4%(蓝),其中,红光和绿光的QLED 在1000 nit 下的T50 寿命均超过了20000 h。采用喷印技术制备电致发光Micro-QLED应用于微显示领域,数百万个像素点的高一致性也是喷印技术亟需解决的难题;同时,采用喷印技术制备的量子点膜层也需通过对墨水成分以及后处理工艺的调控以保证良好的粗糙度从而保证器件的良好性能。

图11 (a) QLED 结构设计图;(b) QLED 能带结构图;(c) 电流体喷印示意图[35];(d) 电流体喷印制备的量子点像素阵列;(e) 热退火后处理和梯度真空后处理墨滴干燥示意图;(f) 红光,(g) 绿光,以及(h) 蓝光的喷墨打印(圆点)和旋涂(方点)QLED 外量子效率-亮度特性。插图标尺为5 cm[59]Fig.11 (a) Structure design of the QLED devices;(b) Energy level diagram of the QLED;(c) Schematic of electrohydrodynamic printing to fill the pixel on the substrate[35];(d) The fluorescent microphotograph of high-resolution pixels by electrohydrodynamic printing;(e) The scheme of droplet evaporation processes for heat post-treatment (HP) and gradient vacuum post-treatment (GVP) methods.EQE-luminance curves of(f) red,(g) green,and (h) blue inkjet printing(circle) and spin-coating(square) QLED.The scale bar is 5 cm in the insert picture[49]

3.1.2 光刻技术

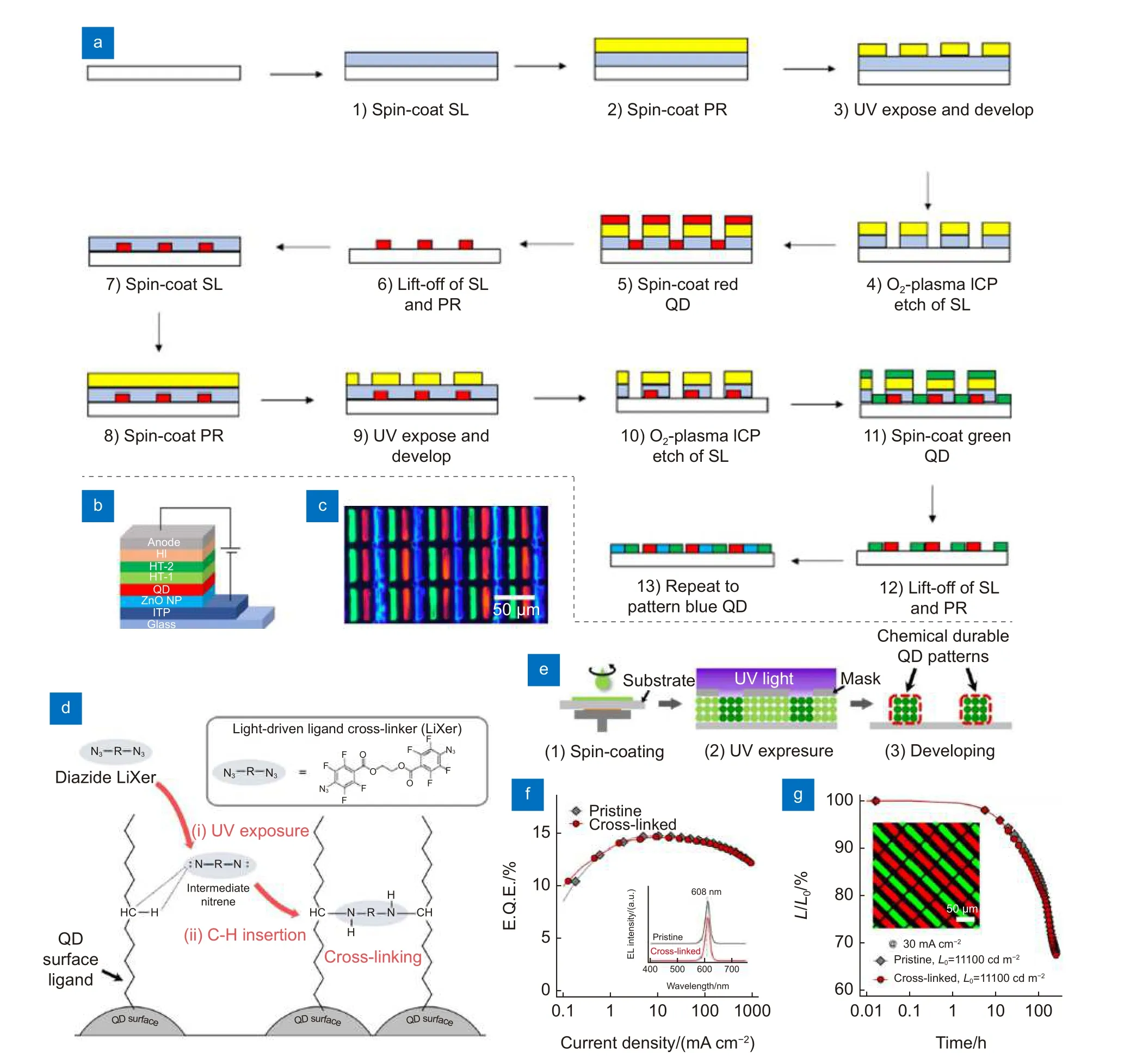

采用光刻技术对量子点发光层进行图案化也可以来制备Micro-QLED 阵列。与光致发光应用不同,光刻胶本身固有的绝缘性并不适用于制备电致发光器件,因此,曝光显影后残留的光刻胶需要完全去除;然而,由于光刻胶的物化性质,光刻胶固化后的苛刻的剥离过程会使得量子点层的发光性能下降,从而影响电致发光器件的性能。2020 年,京东方公司采用牺牲层辅助光刻方式制备了高分辨率的全彩色Micro-QLED阵列[37],其制备过程如图12(a)所示,在基板上提前制备一层聚乙烯吡咯烷酮(PVP)作为牺牲层,再旋涂光刻胶曝光显影后形成图案,通过ICP 刻蚀去除没有光刻胶保护的牺牲层,再沉积量子点,最后去掉牺牲层上的光刻胶和多余的量子点。牺牲层的引入,也使得光刻胶的剥离更为简单,减少了光刻过程中量子点受光刻胶剥离工艺的影响。最终,采用这种方式制备的Micro-QLED 像素密度可达到500 ppi,刷新了当时全彩Micro-QLED 的像素密度记录。其中,基于红、绿、蓝量子点的Micro-QLED 峰值亮度分别为108000 nit、247000 nit、340 nit,电流效率分别为8.3 cd/A、9.8 cd/A、0.02 cd/A。同年,韩国西江大学的Moon Sung Kang 教授团队采用了配体工程光刻的方式来制备阵列化的全彩色Micro-QLED(图12(d)~(g))[42]。他们在量子点中添加交联剂,在紫外曝光的条件下可以连接邻近的量子点配体,从而在后续的显影过程中得以留存。这种方式保留了光刻工艺的高精度,同时又避免了剥离光刻胶的工艺步骤,可以较好地保留量子点层的电致发光特性。最终,他们采用这种方式制备常规尺寸的红光QLED 器件的最高外量子效率为14.6%,与非图案化的QLED 器件性能相当。

图12 (a) 牺牲层辅助光刻制备多色量子点图案流程图;(b) Micro-QLED 器件结构示意图;(c) 500 ppi 的Micro-QLED 电致发光图[37];(d) 邻近量子点配体基于C-H 键间的反应发生交联的示意图;(e) 使用LiXer 的量子点光刻流程图;(f) 发生交联的和未发生交联的QLED 外量子效率-电流曲线;(g) 发生交联的和未发生交联的QLED 寿命测试(初始亮度为11000 尼特,插图中子像素大小为10 μm×38 μm) [42]Fig.12 (a) Schematic illustration of patterning QDs with different color on a substrate via scarify layer assisted photolithography approach;(b) The device structure of Micro-QLED;(c) The electroluminescent image of the 500 ppi full-color Micro-QLED array[37];(d) Schematic description of the ligand crosslinking process between neighboring quantum dots based on the C-H insertion reaction of the nitrene moiety of LiXer;(e) Schematic description of the photo-patterning processes of quantum dots using LiXer;(f) External quantum efficiency (EQE)–current density characteristics of pristine and cross-linked QLED devices;(g) Lifetime measurement of pristine and cross-linked QLED devices with an initial luminance of 11000 cd/m2.The sub pixel size in the inset image is 10 μm×38 μm[42]

3.1.3 电泳沉积

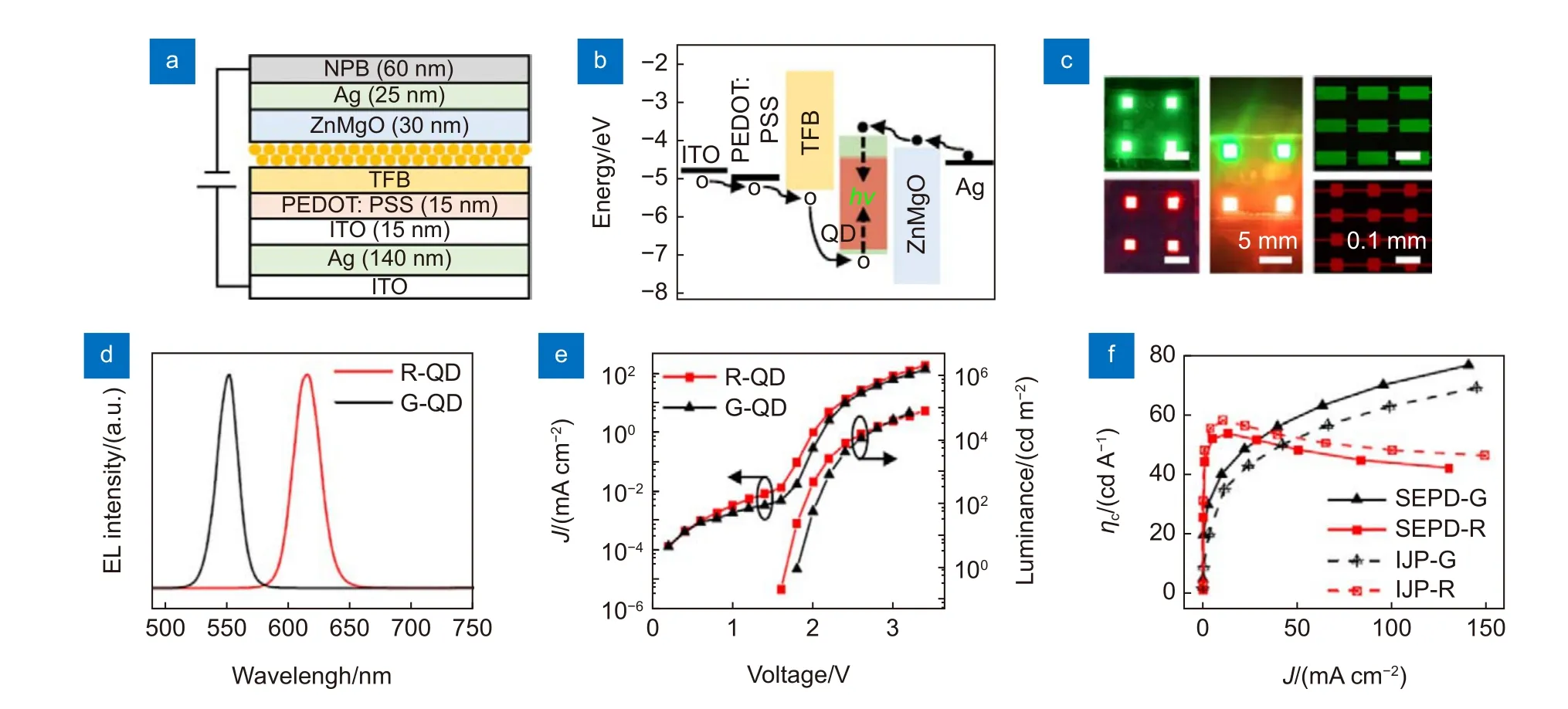

电泳沉积也适用于电致发光Micro-QLED 的制备。2020 年,我们团队采用电泳沉积的方式,成功制备了像素化的Micro-QLED 阵列(图13)[43]。电泳沉积法的优势在于可以通过控制电泳过程中的电场强度来对量子点层的厚度进行调控以实现最佳的器件性能,同时,电泳沉积方式对量子点层的损伤小,通过电泳沉积制备常规尺寸的红光和绿光QLED 的峰值亮度分别为79489 nit 和67111 nit,对应的红色和绿色QLED的电流效率为54.2 cd/A 和77.0 cd/A。采用电泳沉积技术制备Micro-QLED,极小化的像素点不仅对图案化的微电极制备提出了更高要求;同时,对于Micro-QLED 的驱动电路,其对应的极细线宽将限制其驱动电流和电压的大小。

图13 电泳沉积法制备的QLED 光电特性。(a) QLED 器件结构示意图;(b) QLED 器件能带示意图;(c) QLED 像素电致发光图;(d) 红绿QLED 发光光谱图;(e) 红绿QLED 电流密度– 亮度– 电压特征曲线图;(f) 红绿QLED 电流效率– 电流密度特征曲线图[43]Fig.13 Optoelectronics properties of QLED by selective electrophoretic deposition.(a) Schematic diagram of the device structure of SEPD processed QLEDs;(b) Energy band diagram of the QLEDs;(c) Image of red and green SEPD QLED pixels.Scale bar: 5 mm and 0.1 mm;(d) Normalized electroluminescent spectra of red and green SEPD QLEDs;(e) Current density -luminance -voltage (J-L-V) characteristics of the red and green SEPD QLEDs;(f) Current efficiency -current density of SEPD QLED (solid line)[43]

3.1.4 转印技术

转印技术是一种接触式的转移纳米材料的方式,其基本流程包括拾取和打印,首先将供体基板上预先制备好的材料拾取到印章上,再使带有目标材料的印章与接收基板接触,将印章移开后即可将材料打印在基板上。采用转印技术也可以制备高像素密度的Micro-QLED 阵列。2011 年,三星公司就采用转印的方式(图14(a)~(b)),成功制备了子像素尺寸小于100 μm 的全彩色Micro-QLED 阵列[60],并与TFT驱动背板结合,制备了4 inch 的全彩的图案化显示器,器件的电流效率为1 cd/A 左右。2020 年,韩国科学技术高级研究院的Yeon Sik Jung 团队进一步提出了浸没式转印的方式[61],将量子点转移到PMMA 印章上,PMMA 的印章与基板接触后,浸没于丙酮中后PMMA 印章溶解,量子点图案即可留存在基板上。如图14(c)~(e)所示,通过这种方式,他们制备的子像素尺寸可以达到0.5 μm,为目前已报导全彩色量子点像素阵列中的最小值。基于此技术制备的常规尺寸绿色QLED 峰值亮度为10711 nit,最高EQE 为3.3%,电流效率为14.8 cd/A。2022年,福州大学李福山教授团队和中科院宁波材料所的钱磊研究员团队结合转印技术和Langmuir-Blodgett 薄膜技术,制备了红绿量子点像素阵列(图14(f)~(h)),其最高的单色像素密度为25400 ppi[62]。他们利用转印技术制备了蜂窝图案化的宽带隙量子点,再通过旋涂将发光的红光量子点填入微孔中,形成的致密量子点层阻隔了电子传输层和空穴传输层的直接接触,从而降低了器件的漏电流,进一步提高了器件的发光性能;制备的红光Micro-QLED 器件分辨率达到9072 ppi,峰值亮度为262400 nit,最高EQE 为14.72%,为目前峰值亮度和EQE 最高的高分辨率的Micro-QLED器件之一。

图14 转印技术制备Micro-QLED。(a) 采用转印技术图案化量子点的过程;(b) 4 inch 全彩色量子点图像显示器,分辨率为320×240[60];共聚焦显微镜下红绿蓝三色的量子点像素化阵列,子像素宽度为(c) 3 μm 以及(d) 0.5 μm;(e) 浸没式转印(黄线)和接触式印刷(绿线)制备的器件电流密度-电压-亮度特征曲线[61];(f) LB-转印技术制备图案化量子点流程图;(g) 荧光显微镜下红光量子点图案;(h) 图案化红光Micro-QLED 器件结构图 [62]Fig.14 Micro-QLED by transfer printing.(a) Schematic of transfer printing process for patterning of quantum dots;(b) Electroluminescence image of a 4-inch full-color quantum dot display with a resolution of 320×240[60];Confocal fluorescence images of full-color RGB quantum dots arrays with subpixel width of (c) 3 μm and(d) 0.5 μm;(e) Current density–voltage–luminance (J–V–L) characteristics of immersion transfer printing (yellow line) and contact printing(green line) devices[61];(f) Schematic of the langmuir-Blodgett method assisted transfer printing process;(g) Fluorescence microscopy image of patterned red-QD-film arrays with scale bar of 5 μm and 3 μm (insert picture);(h) Schematic of the patterned red micro-QLED [62]

3.1.5 光学微腔

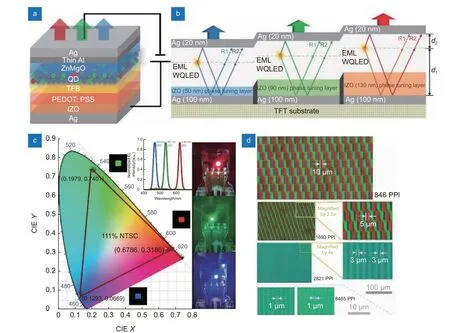

采用喷墨打印、光刻或者转印技术制备的Micro-QLED 均需要对量子点层直接进行图案化,在这个过程中,不可避免地会对量子点层造成一定损伤,从而使得QLED 器件性能受到影响。通过光学的方式,例如在OLED 中得到已经广泛报导过的光学微腔技术[63-65],在器件两端制备金属反射镜构建FP 腔,再控制器件内部的功能层厚度,调节其腔体的谐振波长,可以对器件出光的颜色进行调控。2021 年,南方科技大学的陈树明教授团队采用了光学微腔的方式实现了全彩色的Micro-QLED (图15)[66]。以白光QLED 为载体,通过调控QLED 器件中透明电极IZO 的厚度,利用不同厚度的谐振腔将红绿蓝单色光从白光中分离出来,仅需要对底部的透明IZO 电极进行图案化即可实现像素化的量子点,从而在根本上避免对量子点的损伤。基于电子束光刻制备的IZO 图案层,其全彩Micro-QLED 阵列像素最小线宽可达到1 μm。通过光学谐振腔方式制备的红、绿、蓝三色的常规尺寸QLED 峰值亮度分别为22170 nit、51930 nit 和3064 nit。但是,传统的光学微腔实现的红绿蓝三色QLED 存在物理厚度上的差异,其制备过程中的多次光刻、套刻过程、膜层的多次溅射和剥离工艺增加了制备的复杂程度,限制了光学微腔技术在大规模生产中的应用[67]。

图15 光学谐振腔方案实现全彩色Micro-QLED[66]。(a) 器件结构示意图;(b) 基于微腔的红绿蓝QLED 工作原理示意图;(c) 红绿蓝三色QLED 色坐标图;(d) 像素化的QLED 阵列,方块型像素大小从10 μm 到5 μm,条纹状像素宽度从3 μm 到1 μmFig.15 Realization of full color Micro-QLED by optical resonant cavity[66].(a) Schematic device structure of QLED;(b) Working principle of RGB micro-cavity based QLED;(c) The color coordinates and color triangle of the converted red,green,and blue emission.The color gamut can achieve 110% NTSC;(d) Pixelated QLED arrays with square pixel shape and subpixel size from 10 μm to 5 μm,and line shape with subpixel size from 3 μm to 1 μm

3.2 量子点电致发光微显示器面临的挑战

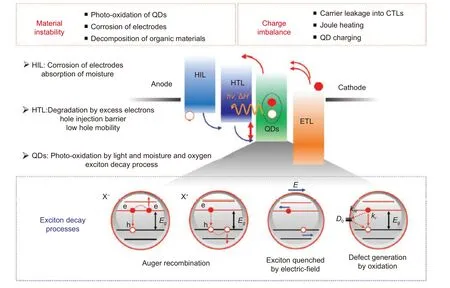

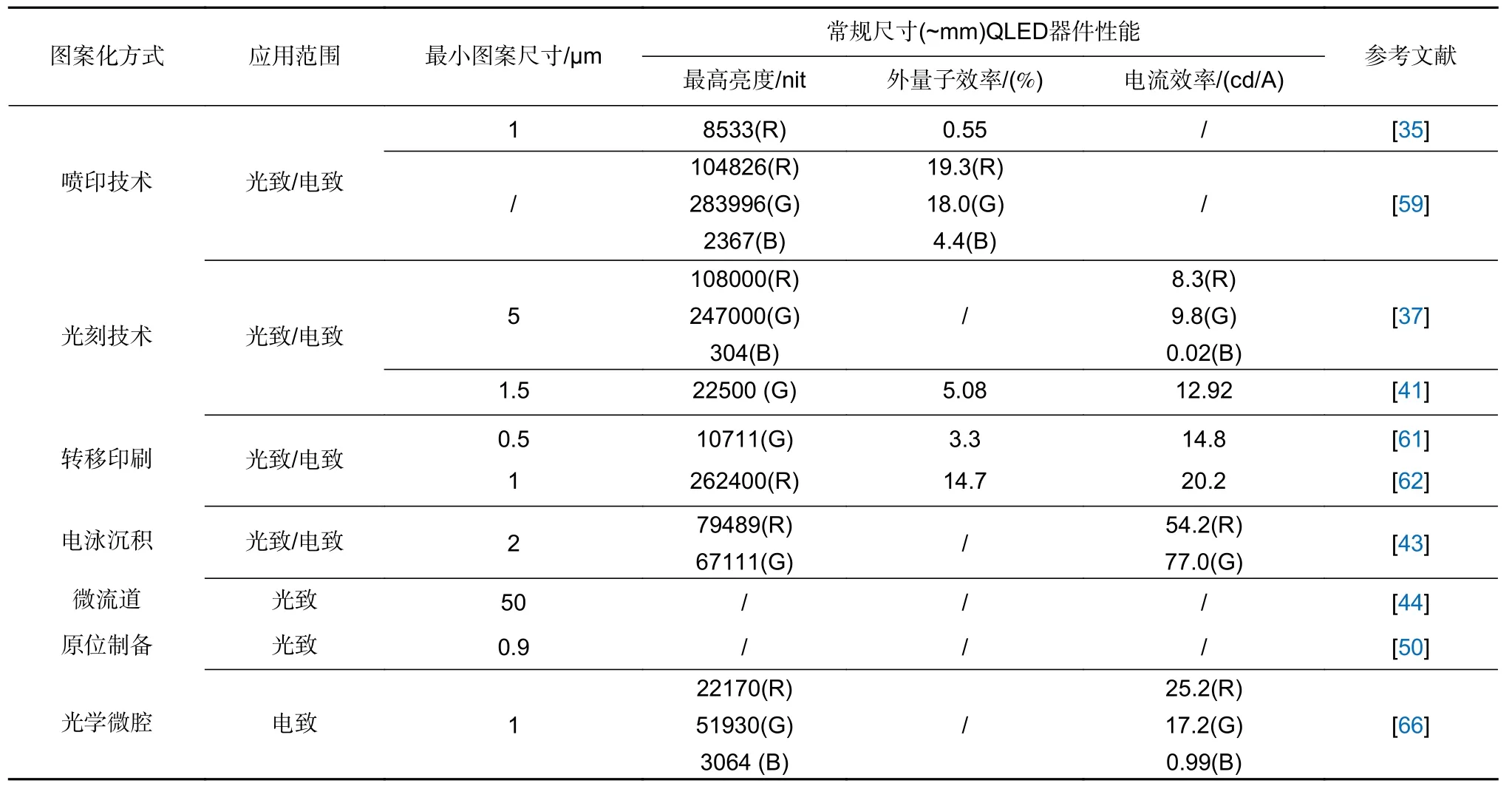

实现全彩色的量子点电致发光微显示器依然存在许多挑战。对于电致发光来说,其图案化方式需要满足1) 高像素密度;2) 高像素一致性;3) 平面化制备;4) 对量子点无损伤;5) 高可靠性;6) 低成本等要求。目前已报导的各种量子点图案化方式及其器件性能对比已在表1 中列出。喷印技术可以实现全彩色、高精度的Micro-QLED 阵列,但是其对量子点图案的均一性和形貌特征控制比较困难。光刻技术可以实现高精度的全色Micro-QLED 阵列,但是多次光刻的过程不可避免地会对量子点层以及器件的功能层造成损伤从而最终影响器件性能。转印技术可以实现微米级别的高分辨率量子点图案构建,但其转印过程中的污染、以及印章结构的形变等因素降低了其生产过程中的可靠性[10]。光学谐振腔方式可以实现高分辨率、无损的量子点图案化,但是其不同颜色Micro-QLED 物理厚度的不同,增加了其应用于大规模生产中的难度[66],引入平面化的超反射镜进行反射相位调控,基于超谐振腔的全彩色Micro-QLED 可能成为更好的解决方案。电泳沉积法减少了图案化过程中对量子点层的损伤,可以制备大面积、高均一性的平面化像素阵列,进一步与驱动电路集成后,电泳沉积法制备的Micro-QLED 阵列也将成为可能的解决方案之一。除了图案化方式的挑战外,QLED 本身器件的稳定性仍待提升,图16 列出了影响QLED 器件稳定性的各种因素[54,56]。从构建器件的材料来说,首先量子点本身的稳定性就受水氧侵蚀以及热的影响;同时,QLED 器件中常用的空穴注入层材料PEDOT: PSS 容易吸附水分子,其自身带有的酸性容易腐蚀ITO 电极,导致器件性能的衰退;另一方面,QLED 器件中其他常用的有机电荷传输层材料(ploy-TPD,PVK,CBP,TFB 等)的分解也会影响QLED 器件的长期稳定性。从器件结构的设计上来说,器件的电荷不平衡注入也是影响其寿命的重要因素,由于常用的QLED 器件结构中,电子和空穴在对应的注入和传输材料层中的迁移速率和能级不匹配,其中,基于ZnO 的电子传输层相较于有机的空穴传输层迁移率更高,导致了电子为多子,多余的电子将导致非辐射的俄歇复合,泄露的电子也将进一步导致有机的空穴传输层的损坏;同时,产生的多余的焦耳热也会进一步缩短器件寿命。目前,通过材料和器件结构的优化,红光和绿光QLED 的器件稳定性已有大幅提升,但蓝光QLED 的性能短板仍不容忽视,相较于红光和绿光超过10000 h 的寿命,蓝光QLED器件的寿命(T95@1000 nit)仍低于1000 h[68]。另外,环保无镉的红绿蓝QLED[69-71],其最高器件效率(红光~21.4%、绿光~16.3%、蓝光~20.2%) 已接近含镉的QLED 器件,但器件寿命均明显低于含镉的QLED(红绿蓝T95@1000 nit 均小于1000 h),这也将成为全彩色Micro-QLED 应用的一大短板。

图16 影响QLEDs 器件寿命性能的原因总结[54]Fig.16 Degradation mechanism in QLEDs,including material instability,charge imbalance and exciton decay[54]

表1 各种量子点图案化方式对比Table 1 Comparison between different patterning methods for quantum dots

4 结论与展望

量子点具有发光效率高、发光带隙可调、发光半峰宽窄以及可溶液法低成本制备等优势,可以在诸多显示的应用场景中得到应用。对于日益兴起的近眼显示场景来说,其所需求的全彩色、高亮度以及高像素密度的微显示的实现依然是一个巨大的挑战。作为新型显示技术的核心材料之一,量子点在微显示领域的光致发光和电致发光都有其应用优势和挑战:

1) 光致发光应用:量子点优异的光致发光特性,可以作为色转换层与单色Micro-LED 背光结合,避开多次巨量转移对产率的严苛要求,加速Micro-LED 全彩化的进程;同时,量子点的窄发光半峰宽可以实现更广显示色域的覆盖。对于量子点光致发光而言,其面临的主要挑战主要有以下两点:

a) 高像素密度、高像素均一性、高光密度的量子点色转换层。

对于光致发光的色转换层而言,其图案化工艺需满足高像素密度、高像素均一性的要求,同时,其制备的量子点色转换层还需达到高光密度值,其光密度值是否满足要求(>3)将决定实际应用中是否需要额外添加滤光片来过滤多余的蓝光,从而实现高集成度、高效的微显示系统。

b) 长时间高强度蓝光激发下的量子点稳定性。

在微显示中,量子点色转换层往往需要直接放置在蓝光Micro-LED 芯片上,其受到的蓝光辐照强度相较于QDEF 高2~3 个数量级;在高强度的蓝光长时间激发下,量子点容易发生光致猝灭现象,同时也更容易被氧化;提高长时间高强度蓝光激发下的量子点稳定性依然是一个巨大的挑战。

2) 电致发光应用:基于红绿蓝量子点的Micro-QLED 可作为全彩微显示器的基本单元。这种方式实现的微显示系统结构更为紧凑高效。相较于Micro-OLED,量子点可以实现更高亮度的显示,更适用于AR 等近眼显示场景。对于量子点电致发光而言,其面临的主要挑战包括:

a) 高像素密度、高像素均一性、粗糙度小、无损的量子点发光层。

对微显示器件而言,量子点发光层的图案化方式需要满足高像素密度、高像素均一性,还需要对量子点本身电致发光性能无损。同时,制备的量子点层需要具备均匀的表面形貌和低粗糙度以保证与器件功能层间良好界面接触,这对量子点层图案化的制备工艺提出了严苛的要求。

b) 蓝光QLED 的性能短板。

在红绿蓝三色的QLED 器件中,蓝光QLED,尤其是无镉蓝光QLED 的器件寿命等指标均明显低于已报导的红光和绿光QLED,这将成为全彩Micro-QLED 应用的明显短板。需要对现有的蓝光量子点和器件结构需要进行进一步优化,蓝光QLED 器件性能仍有巨大的提升空间。