煤矿松散煤层破碎顶板巷道支护技术研究

2023-01-11李中伟周文凯

任 硕,李中伟,周文凯

(1.中煤科工开采研究院有限公司,北京 100013; 2.天地科技股份有限公司 开采设计事业部,北京 100013; 3.陕西澄合合阳煤炭开发有限公司,陕西 渭南 715300)

松散煤层破碎顶板巷道的支护问题一直是煤矿巷道支护领域研究的难点[1-5],王磊[6]以镇城底矿 22212 运输巷为例,研究了注浆锚索对破碎顶板巷道的加固作用,揭示了注浆加固机理,提出了注浆锚索与原支护方式联合支护方案。经来旺等[7]针对松散煤层、破碎顶板回采巷道易冒落、难支护等特点,提出了一种主动支护与被动支护相结合的联合支护方式,即“短锚+轻架”组合支护结构,取得显著支护效果。张春雷[8]分析了麦垛山煤矿弱胶结软岩地质力学参数,提出了高抗力支护和防底鼓技术。文献[9]用数值模拟手段对3层复合板锚杆预应力场分布规律进行研究,揭示了围岩在软硬不同岩性岩石中的应力传递效果,设计了“动态锚固—应力扩散”的支护方案,形成较好的工程示范效果。李敬佩等[10]论证了极松散煤层巷道中锚杆和双抗布良好的作用效果,强调了“金属支架+锚杆+双抗布”复合支护结构的综合效应。刘海东等[11]采用“锚护喷注”一体化支护技术,即超前注浆、巷道喷浆、加长锚索和滞后注浆相结合的围岩加固技术,有效加固了顶板破碎岩体。范明建[12]对平朔矿区浅埋深特厚煤层巷道地应力状态、煤岩体强度以及围岩结构特征进行了分析,指出提高围岩承载结构的强度和刚度,是保证浅埋深特厚煤层巷道支护效果的关键。纪文涛[13]研究认为,岩性软弱、自稳能力极差,在强大的上覆岩层压力作用及采动压力作用下,巷道围岩条件将更加恶化,沿软弱面向巷道内挤压,设计了半圆拱斜腿可缩性支架+锚索结构补偿的支护方式,较好的控制了巷道围岩变形。张文等[14]通过理论分析软弱破碎巷道破坏机理及围岩支护,提出了“锚喷+化学注浆”联合支护形式。王连国等[15]通过分析深部极高应力极软岩层巷道破坏特点,提出了锚注支护体系。

本文以安阳煤矿1512工作面胶带巷为工程背景,测试了巷道围岩地质力学参数,测量了顶底板岩石的膨胀性矿物含量,揭示了松散煤层破碎顶板巷道变形机理,提出了高预紧力锚杆锚索+喷浆支护的协同控制技术方案,井下试验效果表明巷道变形量较小,基本解决了安阳煤矿松散煤层破碎顶板巷道支护难题[16-17]。

1 地质力学参数测试

1512工作面胶带巷设计长度857 m,沿5号煤层底板掘进,煤层厚度3.99~5.00 m,煤层倾角为1°~9°,埋深300~400 m。煤层直接顶为细砂岩、粉砂岩,平均厚6 m,裂隙发育;基本顶为细砂岩,平均厚度6.5 m,泥质胶结。直接底为石英砂岩,平均厚3.45 m。1512胶带巷布置如图1所示。

1512胶带巷围岩结构窥视结果如图2所示。

由图2可知,顶板0~7.9 m为砂质泥岩,泥质胶结,0~0.6 m破碎严重,0.6~3.3 m裂隙发育,完整性差,3.3~7.6 m岩层完整,7.6~7.9 m有微裂隙;7.9~12.5 m为粉砂岩,该段岩层基本完整,其中8.9 m处有条微裂隙,9.9~11.6 m岩层完整,11.6~12.5 m有明显横向裂隙,完整性差;12.5~13.0 m为泥岩夹层,破碎;13.0~14.0 m为粉砂岩,岩层完整。帮部0~0.7 m有少量裂隙,0.7~1.7 m煤层完整,1.7~2.0 m破碎严重,2.0~4.2 m有少量裂隙,4.2~7.6 m煤层较为完整。

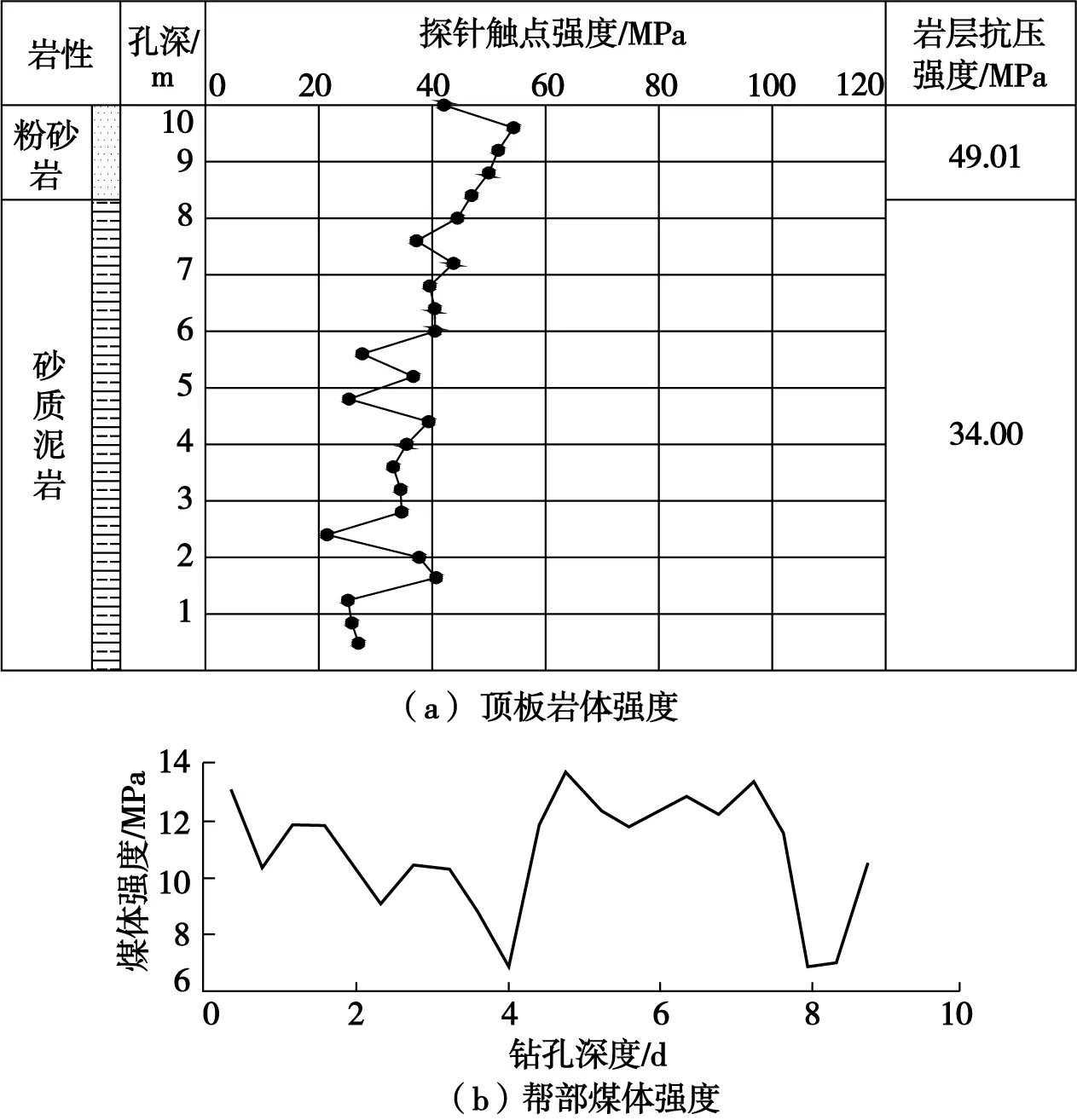

采用围岩强度原位测试装置,对煤岩体强度进行了测试,测试结果如图3所示。顶板以上0~7.9 m为砂质泥岩,强度平均值为34.00 MPa;7.9~10.5 m为粉砂岩,平均强度49.01 MPa。帮部煤体强度平均为10.79 MPa。

图3 煤岩体强度测试结果Fig.3 Strength test results of coal and rock mass

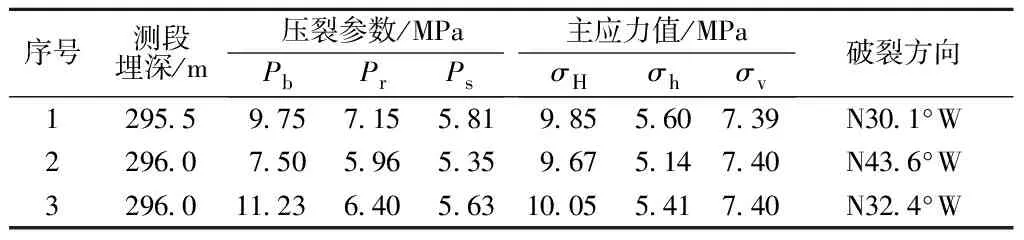

采用SYY-56型小孔径水压致裂地应力测量装置,在1512胶带巷附近开展了3个测点的地应力测试,测试结果见表1。根据相关判断标准,安阳煤矿1512胶带巷位于低应力值区域。3组测点均呈现最大水平主应力为最大值,最小水平主应力为最小值的特征。根据相关研究结果,安阳煤矿1512胶带巷受水平主应力影响更大,巷道支护过程中应更注重加强顶底板支护强度。3组测点最大水平主应力方向分别N30.1°W、N43.6°W和N32.4°W,最大水平主应力优势方向为NNW方向,方向一致性好。

表1 安阳煤矿水压致裂地应力测量结果Tab.1 Measurement results of ground stress caused by hydraulic fracturing in Anyang Coal Mine

现场取样对顶底板岩石矿物成分进行了分析,分析结果见表2。顶板高岭石平均含量达43.67%。底板高岭石平均含量达41.3%。顶板伊利石平均含量达23.3%。底板伊利石平均含量29.3%。顶板伊蒙混层平均值为24%。底板伊蒙混层平均值为21.67%。关于膨胀性软岩的判别,现有研究成果表明,当蒙脱石的含量达到7%以上或者伊利石含量达20%以上时,岩石将具有明显的膨胀特性。英国的研究认为蒙脱石含量大于10%~15%的岩石为膨胀性软岩。由此可以判定1512胶带巷顶底板岩层具有一定的膨胀性。

表2 顶底板岩石矿物成分定量分析结果Tab.2 Quantitative analysis results of mineral composition of roof and floor rocks %

由以上结果可知,地应力属地应力区,巷道轴向基本平行于最大水平主应力方向,巷道变形受地应力方向影响较小;巷道顶板破碎锚杆锚固区域裂隙发育,帮部煤体强度低,需要提高锚杆锚索主动支护能力,最大程度的减少由于巷道开挖导致的巷道围岩完整性的降低;煤层顶底板岩层具有遇水软化和膨胀特性,需要及时喷浆封闭围岩,减少由于巷道长期受空气中水的影响导致的膨胀变形。

2 巷道变形机理分析及支护技术要点

2.1 巷道变形机理分析

巷道原支护方案是顶板锚杆为φ20 mm×2 500 mm、500号左旋无纵筋螺纹钢锚杆,托板采用300 mm×300 mm×8 mm拱形铁托,间排距均为700 mm,锚杆预紧扭矩不小于150 N·>m。锚索规格为φ18.9 mm、1×7股钢绞线,长度8.3 m,托板采用长800 mm的29U型钢,间排距均为1 400 mm,每排3/4根,锚索预紧力不小于150 kN。帮部锚杆为φ20 mm×2 500 mm、500号左旋无纵筋螺纹钢锚杆,间排距700 mm×800 mm,托板采用300 mm×300 mm×10 mm拱形铁托,每排4根,锚杆预紧扭矩不小于150 N·>m。顶帮金属网均为10号铁丝编织的菱形网,网孔50 mm×50 mm。巷道掘进后,累积变形量两帮最大达700 mm,顶板下沉量超过200 mm。

根据现有支护情况和地质力学参数测试结果,分析认为巷道变形机理是煤层强度低且松散,顶板砂质泥岩完整性差,导致巷道围岩自身承载能力较差;顶底板岩石膨胀性矿物含量高遇水易软化和膨胀,加剧了巷道底鼓的产生;施工过程中锚杆锚索预紧力低且护表构件面积小,锚杆锚索预紧力不能及时、充分、有效扩散,巷道初始支护强度不足,最终导致巷道变形量大。

2.2 巷道支护技术要点

针对巷道变形机理,巷道支护需要做好以下几点。

(1)提高锚杆锚索的预紧力,实现锚杆锚索主动支护围岩,保持围岩的完整性,减少围岩强度的降低,充分发挥围岩自承载能力。

(2)优化锚杆托板和锚索托板的结构,提高锚杆预紧扭矩转化效率,减少锚杆锚索所受的有害复合应力,提高锚杆锚索的主动支护能力。

(3)提高锚杆锚索组合构件的面积,使锚杆锚索预紧力能够扩散到距锚杆锚索较远处的围岩中,更好地组合锚杆锚索和围岩,提高锚杆锚索和围岩组合结构的承载能力,减少巷道围岩变形。

(4)喷浆封闭巷道顶板,避免顶板砂质泥岩与空气中水分的接触,防止因砂质泥岩中膨胀性矿物遇水膨胀导致的顶板下沉。

3 现场试验

3.1 支护设计方案

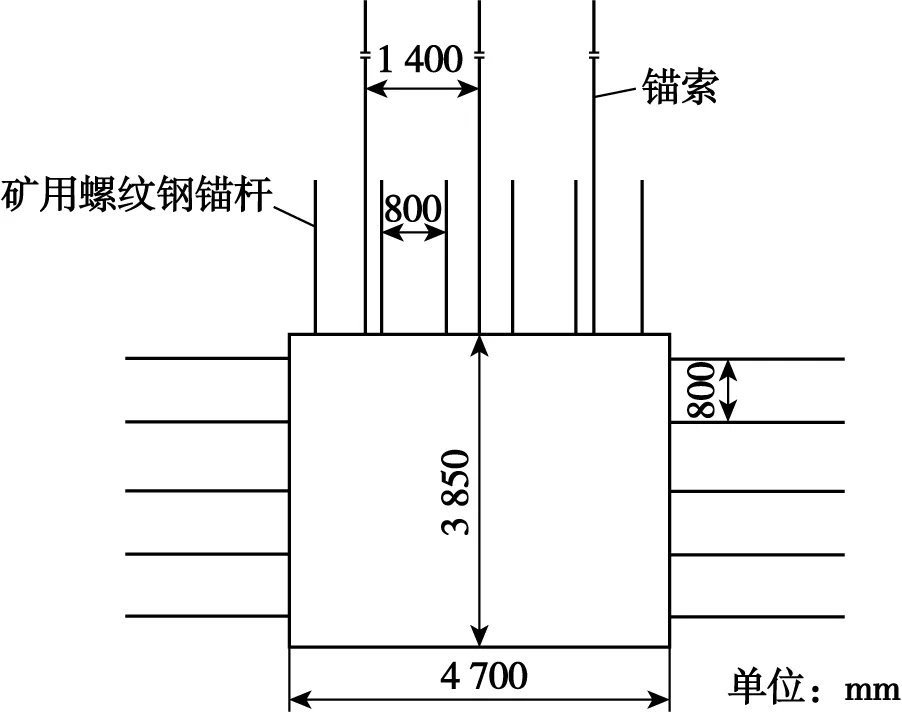

1512工作面胶带巷为矩形断面,巷宽4.70 m,高3.85 m。

(1)顶板支护。锚杆杆体为500号左旋无纵筋螺纹钢筋,直径20 mm,长度2.5 m,螺纹长度150 mm。采用1支规格为MSK2335,另1支规格为MSZ2360的锚固剂进行锚固,φ28 mm钻头施工。配合W型钢护板护顶,厚度5 mm,宽280 mm,长度450 mm。托板规格为150 mm×150 mm,厚度不低于10 mm,配调心球垫和减阻尼龙垫圈。采用8号铁丝编织的铁丝网护顶,网格为50 mm×50 mm。锚杆间排距均为800 mm,每排布置6根锚杆。锚杆预紧扭矩不低于350 N·>m。采用17股φ18.9 mm锚索,长度6.3 m,配合300 mm×300 mm×14 mm高强度拱形可调心托板及配套锁具,锚索排距1.6 m,间距1.4 m。锚索初始张拉预紧力不低于200 kN。

(2)帮部支护。帮部锚杆与顶部锚杆材质规格相同,同样采用一支规格为MSK2335,另一支规格为MSZ2360的锚固剂进行锚固,钻头直径为28 mm。配合W型钢护板护帮,厚度5 mm,宽280 mm,长度450 mm。托板规格为150 mm×150 mm,厚度不低于10 mm,配调心球垫和减阻尼龙垫圈。采用8号铁丝编织的铁丝网护帮,网格为50 mm×50 mm,规格为3 950 mm×900 mm,锚杆间排距均为800 mm,每排每帮各5根锚杆。锚杆预紧扭矩不低于350 N·>m。

(3)喷浆封闭。按照两掘一喷形式进行喷浆封闭。喷层厚度100 mm。喷浆材料强度等级C25。锚杆锚索均垂直于巷道顶板和帮部打设。

锚杆锚索支护方案如图4所示。

图4 锚杆锚索支护方案Fig.4 Supporting scheme of bolt and cable

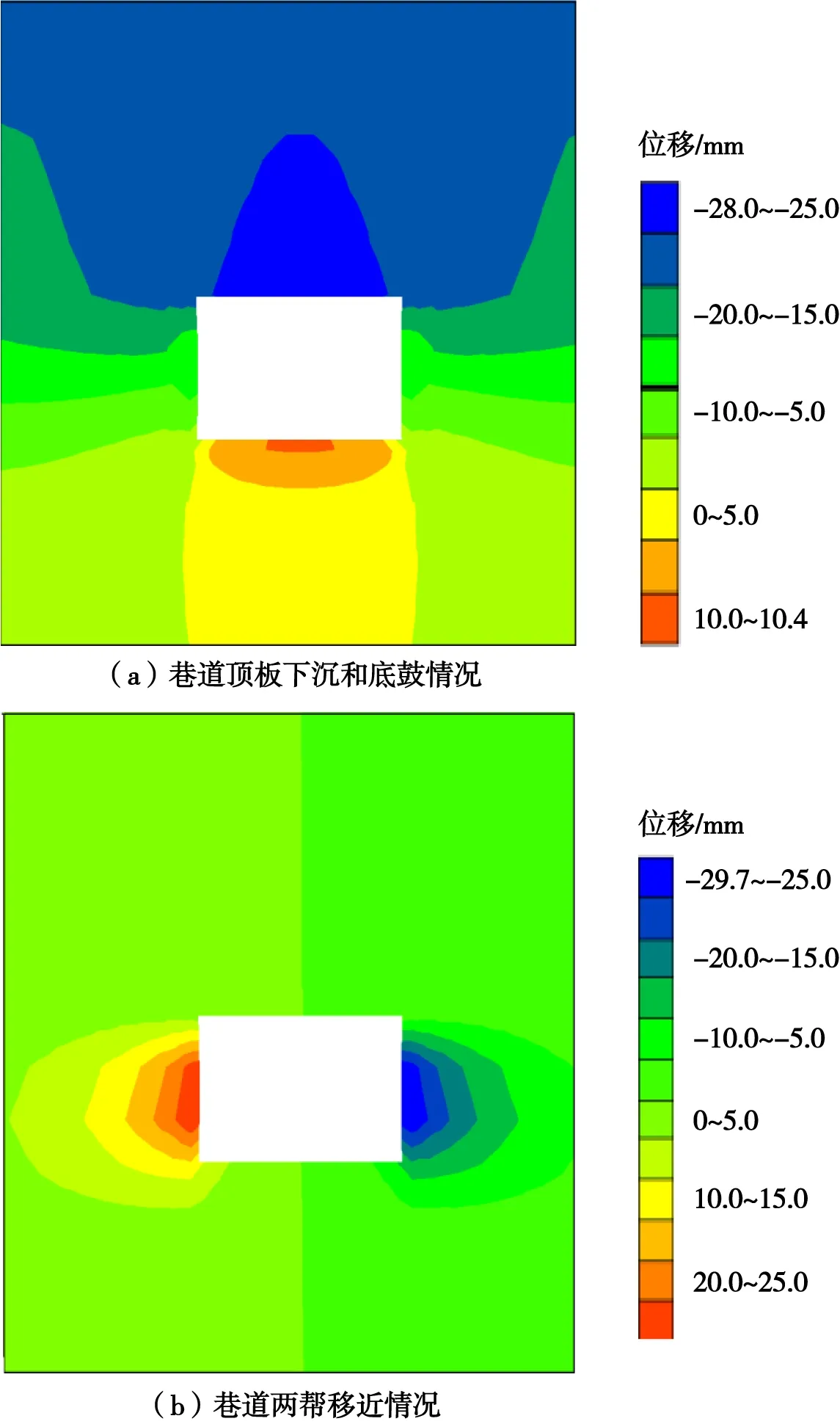

3.2 数值模拟

采用有限差分数值计算程序FLAC3D,选取矿井实际煤岩体物理力学参数,模拟了上述支护方案下巷道顶底板及两帮变形情况。三维模型的边界条件取为:上部为自由边界,四周和底部铰支。模拟结果如图5所示。采用设计方案进行支护后,巷道整体围岩变形得到有效控制,顶板最大下沉量为28 mm,存在轻微底鼓现象,最大底鼓量10 mm,巷道顶板下沉量明显大于巷道底鼓量,最大变形发生在巷道顶底板中部位置;两帮移近量均为30 mm,移近量最大处均在两帮中部。

图5 巷道围岩变形情况Fig.5 Deformation of surrounding rock of roadway

通过数值模拟结果表明,采用设计方案进行支护可以有效控制巷道表面围岩的变形,起到了应有的支护效果。

3.3 矿压监测

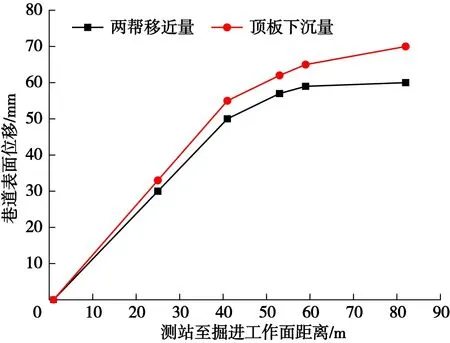

1512胶带巷掘进期间在巷道300 m位置靠近掘进头布置了巷道矿压综合测站,用于监测巷道掘进期间锚杆锚索受力及巷道变形情况。锚杆锚索受力情况如图6所示。锚杆受力比较稳定,在30~80 kN,锚索受力在110 kN左右,巷道变形压力较小。布置了表面位移测站,测量结果如图7所示,巷道变形量较小,两帮移近量在60 mm以内,顶板下沉量在70 mm以内,巷道支护效果较好。

图6 锚杆锚索受力曲线Fig.6 Stress curve of bolt and cable

图7 巷道围岩变形监测结果Fig.7 Monitoring results of roadway surrounding rock deformation

矿压监测结果表明,采用高预紧力锚杆锚索+喷浆支护的协同控制技术方案,加强了护表构件的强度和刚度,提高了巷道初期支护强度,顶板和帮部煤岩体完整性得到保持,喷浆封闭顶板后避免了巷道顶板砂质泥岩中膨胀性矿物与水的接触,巷道顶板砂质泥岩不发生膨胀变形,该技术方案较适用于松散煤层破碎顶板巷道的支护。

4 结论

(1)通过对1512工作面胶带巷进行详细的围岩地质力学参数等的测试分析,结合支护状况评价得出巷道变形机理是煤层强度低且松散,顶板砂质泥岩完整性差,顶底板岩石膨胀性矿物含量高遇水易软化和膨胀,锚杆锚索预紧力低且护表构件面积小,锚杆锚索预紧力不能实现有效扩散,巷道初始支护强度低。

(2)针对原有支护存在的问题,提出以提高锚杆锚索预紧力并增加支护构件护表面积为技术核心,进行了巷道支护方案的初始设计,通过数值模拟进行了方案的验证,数值模拟结果显示新支护方案可以极大改善巷道围岩的变形情况,顶板下沉量减少80%以上,两帮移近量减少90%。

(3)采用高预紧力锚杆锚索+喷浆支护的协同控制技术方案,加强了护表构件的强度和刚度,提高了巷道初期支护强度,顶板和帮部煤岩体完整性得到保持,喷浆封闭顶板后避免了巷道顶板砂质泥岩中膨胀性矿物与水的接触,巷道顶板砂质泥岩不发生膨胀变形,有利于巷道围岩变形控制。

(4)现场试验表明,优化后的支护方式很好的控制围岩变形,掘进期间两帮移近量60 mm,顶板下沉量不超过75 mm,解决了安阳煤矿巷道前掘后修的难题。