刀柱式采空区下坚硬顶板控制技术研究

2023-01-11刘爱卿

刘爱卿

(1.中国矿业大学(北京) 能源与矿业学院,北京 100083; 2.中煤科工开采研究院有限公司,北京 100013)

在煤矿开采过程中,坚硬顶板的占比可达30%以上,通常是指由坚硬的石灰岩、砂岩、或砾岩等岩层构成,坚硬顶板岩层一般具有厚度大、强度高、均质性高、稳定性强的特点,在工作面开采过程中难以垮落,在采空区后方或者工作面端头易形成大面积的悬顶,工作面来压步距大,周期来压强度高,当大面积垮落时,容易形成强烈的动力现象,造成支架立柱折损、采空区飓风及人员伤亡等现象,给工作面的正常生产带来严重威胁[1-5]。

我国很多煤矿浅部煤层在早期开采中采用刀柱式开采,刀柱式开采在采空区留下大量的不规则煤柱,给下部工作面开采造成严重的影响,当刀柱式采空区下为下部赋存煤层开采的坚硬顶板时,坚硬顶板难以随采随冒,易形成大面积的悬顶,给工作面的安全生产带来严重威胁。针对采空区坚硬顶板的控制常用深孔爆破强制放顶的方式,2016年,同生煤业安平矿年因坚硬顶板处理发生了安全生产事故,在8117工作面采空区强制放顶时,引起采空区大面积悬顶突然垮落,形成瞬间短暂冲击波气流造成了安全生产事故。为了避免采空区大面积悬顶,必须提前采取解决方案,为此本文在前人研究基础上针对刀柱式采空区下坚硬顶板控制进行了研究,提出了刀柱式采空区下坚硬顶板水力压裂弱化控制技术措施。

1 工程地质条件

同生煤业安平矿位于山西省山阴县,由2座小煤矿兼并整合而成,安平矿8107工作面主采5-1号煤,盖山厚度平均为90 m,煤层平均厚度为10 m,工作面上覆为4-2号煤层,平均厚度6.6 m,5-1号煤同4-2号层间距为24.75~37.00 m,平均间距在30 m。在小煤窑开采期间4-2号煤采用刀柱式采煤法,留设煤柱形状极不规则,采空区内可能遗留大量煤柱,预测低洼处存在采空积水。

安平矿8107工作面切眼长度120 m,可采走向长度837 m,采用综放开采,采高3.1 m,放煤高度在7 m左右,工作面上部稳定的岩层主要是含砾粗砂岩,粗砂岩的平均厚度为15.35 m,中间夹有3.9 m的砂质泥岩,含砾粗砂岩呈白色,含2~4 mm次棱角状砾石,泥质胶结,原位测试平均抗压强度达到50 MPa,完整性好,坚硬稳定,难以垮落。

2 顶板难以垮落原因分析

根据安平矿8107工作面地质与开采条件,分析其顶板难以垮落原因如下:

(1)顶板稳定性好。安平矿8107工作面工作面上部稳定的岩层主要是含砾粗砂岩,粗砂岩的平均厚度为15.35 m,中间夹有3.9 m的砂质泥岩,含砾粗砂岩均质性高,坚硬稳定,难以垮落,原因在于煤层顶板上部存在约30 m的厚层砂岩,厚层粗砂岩及砂砾岩稳定性高,自身难以垮落。

(2)刀柱式采空区下顶板应力分布不均。8107工作面上部为4-2号煤刀柱式采空,在柱体上形成应力集中,但在大部分区域煤炭被采后处于悬顶状态,使得下部底板处于应力降低区,同时由于上部刀柱式采空区属于小窑回采,回采不规则,致使下部顶板应力分布不均匀,应力集中和应力降低区交错分布,致使下部煤层顶板管理难度更大。

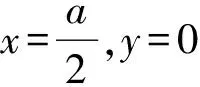

图1 工作面顶板初次断裂前力学模型Fig.1 Mechanical model of working face roof before initial fracture

(1)

式中,a为工作面初放前回采长度;b为工作面倾向长度;q为顶板均布载荷。

当工作面初采40 m时,假设工作面倾斜长度分别为120 m和200 m时,弯矩最大值为162.79和170.89,由于8107工作面盖山厚度小,仅为90 m左右,且上部为刀柱式采空区,即q值偏小,因此弯矩峰值更小,致使顶板不易垮落。

由上述分析可知,8107工作面顶板为厚层砂岩稳定性好,在刀柱式采空区下受顶板不均匀应力影响,同时工作面倾斜长度小、煤层盖山厚度小,使得工作面初采初放时顶板压力小,不易垮落,容易形成大面积的悬顶。安平矿因出现过爆破强制放顶发生过重大安全事故,为此需要采用新的方式解决,确保工作面初采初放安全。

水力压裂控制技术以其安全性高、施工速度快、取材便利等优势已经在国内外煤矿坚硬顶板治理方面进行了大面积的推广应用[6-21],根据8107工作面情况,计划采用水力压裂弱化顶板强度,使得工作面顶板能够及时垮落,为此采用数值计算的方式分析了水力压裂控制技术对刀柱式采空区下坚硬顶板的弱化效果。

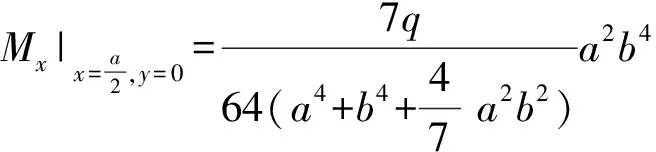

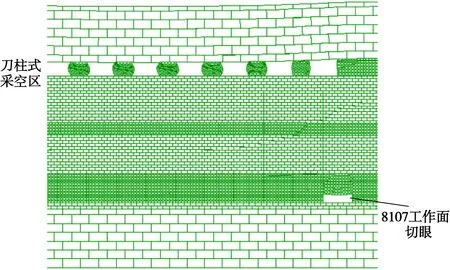

根据安平矿8107工作面建立UDEC离散元数值计算模型,采放比设置为1∶2,设置工作面的走向回采长度为150 m,分步开挖,每次开挖长度为5 m,相当于工作面每天开采5 m,上部4-2号煤采用刀柱式开采时在采空区遗留的煤柱尺寸为5 m,开采尺寸为10 m,建立模型如图2所示。模型选取围岩力学性能参数表见表1。

图2 数值计算模型Fig.2 Numerical computation model

表1 围岩力学性能参数Tab.1 Mechanical properties of surrounding rock

模拟方案分为2种:①工作面顶板不进行任何处理,直接回采;②采用水力压裂弱化顶板,水力压裂弱化顶板采用激活原生裂隙的方式,根据实践经验,在工作面初放时水力压裂钻孔一般布置在工作面切眼中,水力压裂在现场施工过程中钻孔间距为8~10 m,为此设计水力压裂的扩散半径5 m,在工作面切眼采煤帮上部对顶板进行弱化,弱化宽度10 m,弱化高度30 m,通过上述2种方案分析8107工作面在有、无水力压裂弱化时顶板初次垮落步距的差异性。

工作面有无水力压裂弱化时工作面回采20 m和40 m时顶板变形情况如图3所示。由图3可以看出,顶板无水力压裂弱化处理时,工作面回采40 m,工作面顶板无明显变化,而采用水力压裂对工作面顶板进行局部弱化后,工作面回采20 m时顶板浅部开始垮落,而当工作面回采40 m时,顶板垮落范围明显加大,当顶板初次垮落后,随着工作面的回采,顶板在周期性压力作用下逐步垮落。

图3 有、无水力压裂处理对于工作面顶板垮落的影响Fig.3 Effect of hydraulic fracturing treatment with and without hydraulic fracturing treatment on roof caving of working face

3 水力压裂控制技术与参数设计

目前针对工作面坚硬顶板的处理主要有2种方式:深孔预裂爆破和水力压裂技术,深孔预裂爆破应用广泛,但由于其采用炸药,在高瓦斯矿井及浅埋深地区应用受到很多限制,并且在安平矿因采用深孔爆破处理顶板引发过事故,使用受到限制,而水力压裂控制技术成为新的发展方向。国内外学者针对水力压裂处理煤矿坚硬顶板处理开展了大量的研究工作,但安平矿8107工作面上部为刀柱式采空区,其水力压裂弱化参数同常规工作面并不完全一致,不能直接引用,为此针对刀柱式采空区下8107工作面初次放顶水力压裂参数设计进行如下考量。

(1)采用实钻方式确定5-1号煤和4-2号煤层层间距,并采用钻孔围岩结构窥视方式分析层间岩层结构分布情况,为水力压裂参数选取提供依据,确定压裂孔终孔位置距离5-1号煤层顶板的垂直高度为30 m,终孔位置距离4-2号煤采空区垂直距离5 m左右,防止压裂水同采空区贯通。

(2)压裂过程中采用后退式多分段压裂技术,利用跨式钻孔封隔器[12-13],逐段封孔,分段压裂,压裂分段长度为3 m,距离孔口4 m因受锚杆和锚索孔泄压影响保压困难不再压裂。

(3)压裂过程采用高位孔和低位孔交叉压裂,使得弱化面能够尽可能多地分布在压裂区范围。

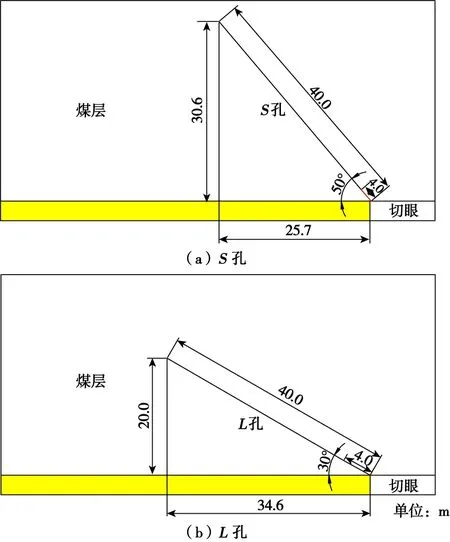

基于上述原因及工作面初采初放水力压裂卸压经验,设计8107工作面压裂参数为:①压裂钻孔(S孔),钻孔长度40 m,仰角为50°,采用分段多次压裂方式,每3 m压裂1次,距离孔口4 m不压裂,如图4(a)所示;②压裂钻孔(L孔),钻孔长度40 m,仰角为30°,距离孔口4 m不压裂,如图4(b)所示;③采用分段多次压裂方式,利用跨式钻孔封隔器每3 m压裂1次,L孔和S孔间距为8 m,与煤壁夹角为90°。

图4 水力压裂钻孔参数Fig.4 Hydraulic fracturing drilling parameters

4 井下实施效果监测

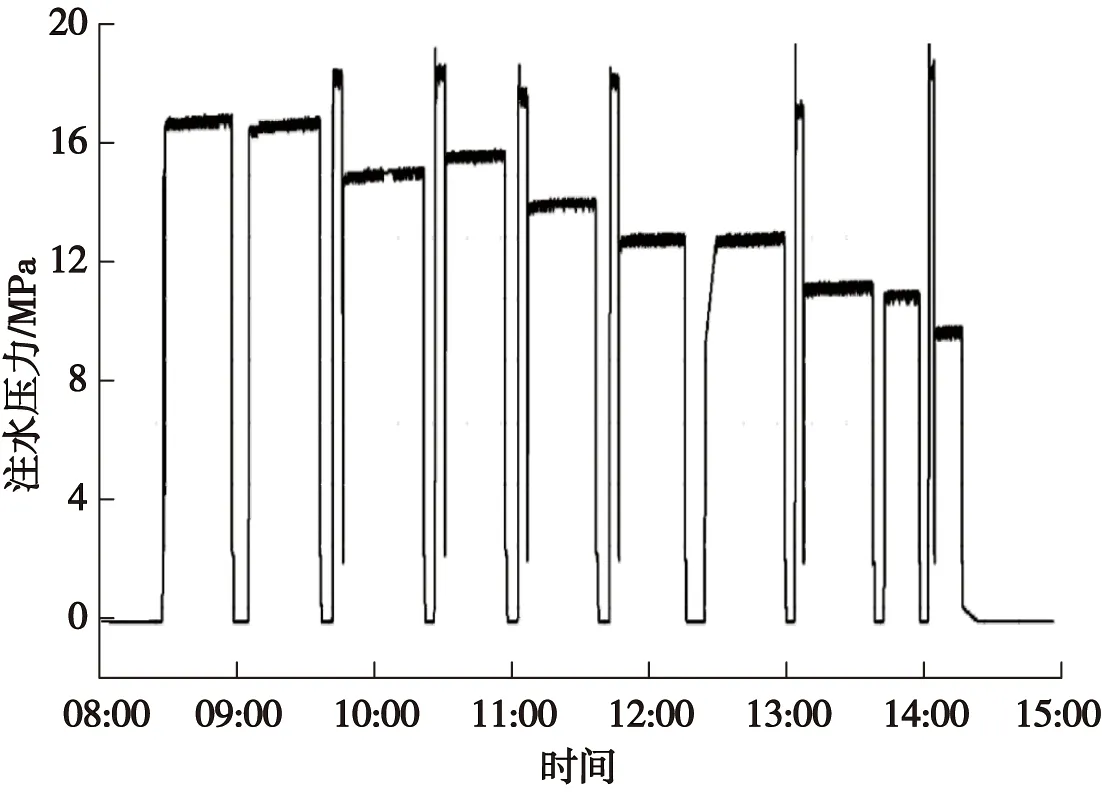

在压裂过程中采用水压仪对水力压裂压力全程监测,同时对顶板的垮落及支架压力变化状况进行了监测。

(1)压裂压力变化。采用水压仪监测压裂过程中压力变化情况,如图5所示,由图5可以看出,起裂压力最大可达18 MPa,保压期间压力一般维持在12~16 MPa。

(2)顶板垮落情况。现场观测到8107工作面在工作面推进至15 m时顶顶板出现了块状冒落现象,工作面回采长度32 m时,在工作面可见垮落的大块白砂岩,在可视范围垮落的顶煤和白砂岩已经填充满采空区,而临近的8121工作面在工作面回采30 m时顶煤出现冒落现象,在工作面推进至50 m位置时开始采用爆破,当工作面推采过10 m后顶板仍无垮落,在支架间可见完整顶板悬顶现象,8107工作面顶板初采垮落更为及时。

图5 水压仪监测曲线Fig.5 Monitoring curve of water pressure gauge

(3)工作面液压支架最大压裂曲线变化情况。对8107工作面液压支架压力进行了统计,统计周期为工作面推进3 m和推进38 m,如图6所示。

图6 工作面液压支架最大压力曲线Fig.6 Maximum pressure curve of hydraulic support on working face

由图6可知,在推进38 m时,工作面支架最大压力发生突变现象,并且38号支架的最大压力显示达到60 MPa,而且28号支架和33号支架的最大压力均超过40 MPa,超过30 MPa的支架总数为10架,占安装压力监测支架总数的66.7%,在14日零点班出现了大面积的顶板垮落现象,而且在14日早班入井可见采空区已被冒落顶煤和矸石充填,反映出液压支架压力显现同工作面采空区顶板大面积垮落有关。

5 结论

(1)对于刀柱式采空下工作面而言,受顶板围岩自稳性高、工作面倾斜长度小挠度低、盖山厚度小作用在顶板压力低等多重地质和生产因素影响,工作面初采顶板不易垮落。

(2)刀柱式采空区下工作面顶板控制难点在于其处于不均匀应力作用,在柱体上形成应力集中,但在大部分区域煤炭被采后处于悬顶状态,使得下部底板处于应力降低区,应力集中区和应力降低区交错分布,加大下部煤层顶板管理难度。

(3)采用水力压裂对顶板进行弱化,压裂过程中采用后退式多分段压裂技术,压裂钻孔采用高位孔和低位孔交叉布置方式,有效解决了刀柱式采空下工作面初次垮落步距长引起的安全问题,取得了良好的效果。