某气田埋地管线不锈钢直角弯头开裂原因

2023-01-10李仕力罗艳龙王海涛

李仕力,罗艳龙,林 楠,王海涛

(中国特种设备检测研究院,北京 100013)

近年来,随着酸性油气田不断被大量开采,天然气埋地集输管道内腐蚀问题越来越严峻。弯头、三通、法兰盘和变径接头等作为集输管道系统中重要的管路接点,其介质流场、温度、压力、架构应力、热应力、组织和残余应力等因素均容易引起管道的腐蚀失效问题,从而造成安全事故[1-3]。奥氏体不锈钢具有优良的力学性能、耐蚀性和焊接性能,被广泛用于石油化工领域,尤其是存在严重腐蚀问题的集输管道系统[4-5]。

然而,奥氏体不锈钢的腐蚀失效问题仍无法避免。除了全面腐蚀等一般的失效形式外,应力腐蚀开裂(SCC)是奥氏体不锈钢最常见的失效模式之一。材料的应力腐蚀开裂往往是在拉应力和腐蚀介质的共同作用下引起的[6-9],集输管道系统中Cl-,CO2和H2S含量均较高,极易引起管道的应力腐蚀开裂[10-15]。在实际生产中,直角弯头锻件往往存在较高的加工残余应力和焊接残余应力,这会使其发生严重的腐蚀开裂问题。

某气田集气站进站阀组进站至加热炉埋地管线的直角弯头发生开裂,当天运行压力为20.5 MPa。该管线全长0.81 km,公称直径为89 mm,壁厚为13 mm,管道材料为20号钢,设计压力为30 MPa,设计温度为20 ℃。如图1所示,直角弯头为不锈钢锻件,材料 为00Cr17Ni14Mo2 钢(即316L 不 锈钢)。

图1 开裂直角弯头的宏观形貌Fig.1 Macro morphology of cracked right angle elbow

为明确直角弯头的开裂原因,本工作对该开裂直角弯头进行了一系列的理化检验,以期避免该类问题的再次发生。

1 理化检验与结果

1.1 宏观观察

分别对直角弯头内、外表面进行渗透检测,以确定裂纹位置。如图2所示,直角弯头内、外表面均有裂纹,外表面裂纹位于弯头直角端面,内表面裂纹位于直角弯头两个孔道的交汇线处。

图2 开裂直角弯头内、外表面的渗透检测结果Fig.2 Penetrant testing results of outer surface (a)and inner surface (b) of cracked right angle elbow

1.2 化学成分和服役环境分析

在开裂直角弯头上截取试样,采用直读光谱仪分析其化学成分,结果见表1,该直角弯头的化学成分符合316L不锈钢的成分要求。

表1 开裂直角弯头的化学成分Tab.1 Chemical composition of failed elbow %

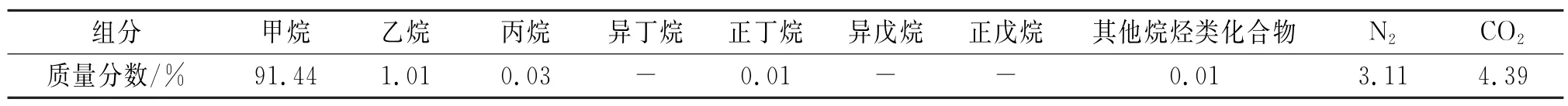

对管道内的输送介质组分进行分析,结果见表2,二氧化碳质量分数为4.39%,直角弯头内表面未见CO2腐蚀形貌。管道敷设土壤的理化分析结果见表3,其pH 为7。

表2 输送介质组分的检测结果Tab.2 Test results of conveying medium components

表3 敷设土壤的主要离子含量及理化参数Tab.3 Main ion content and physical and chemical parameters of laying soil mg/L

1.3 金相检验

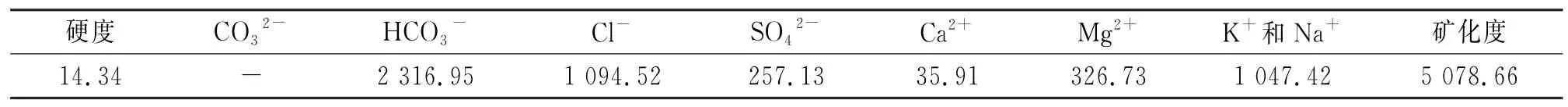

在直角弯头外表面裂纹中部截取试样,观察其外表面和截面裂纹的微观形貌。由图3可见:直角弯头共有一条裂纹,裂纹贯穿整个管壁;裂纹萌生于直角弯头外表面,并逐渐向内表面扩展;由外表面至内表面,裂纹宽度逐渐变窄;在裂纹向内表面扩展过程中产生许多分支裂纹;外表面裂纹整体呈树枝状形貌,为典型的应力腐蚀裂纹的形貌特征[16-19]。

图3 开裂直角弯头外表面和截面裂纹的微观形貌Fig.3 Micro morphology of cracks on outer surface (a) and cross-section (b) of cracked right angle elbow

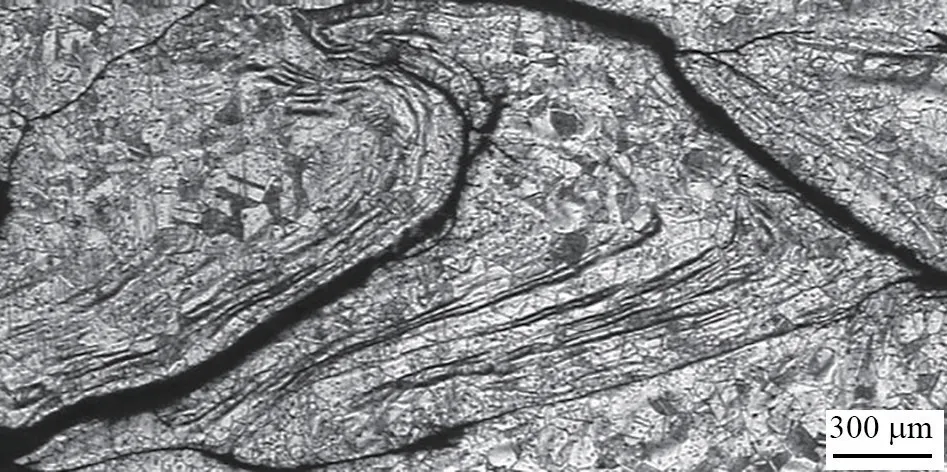

由图4可见:开裂直角弯头基体组织为等轴奥氏体;外表面和截面裂纹均沿晶粒内部扩展,呈典型的穿晶断裂形貌;截面裂纹内有深灰色物质。由图5可见,在靠近直角弯头内表面1/3厚度处,裂纹分布不规则,多处产生分支裂纹,且相互交叉,裂纹附近组织存在很多与裂纹扩展方向近似平行的塑性变形形貌,该形貌的出现一般与锻件中的夹杂物有关[20]。综上所述可知,直角弯头的锻造残余应力可的腐蚀产物中含有氯元素,表明直角弯头的开裂形能是造成其开裂的主要原因。

图4 开裂直角弯头外表面和截面裂纹末端的显微组织形貌Fig.4 Microstructure morphology of cracks on outer surface(a) and cross-section (b) end of cracked right angle elbow

图5 靠近直角弯头内表面1/3厚度处裂纹的微观形貌Fig.5 Micro morphology of crack near 1/3 thickness of inner surface of right angle elbow

1.4 扫描电镜及能谱分析

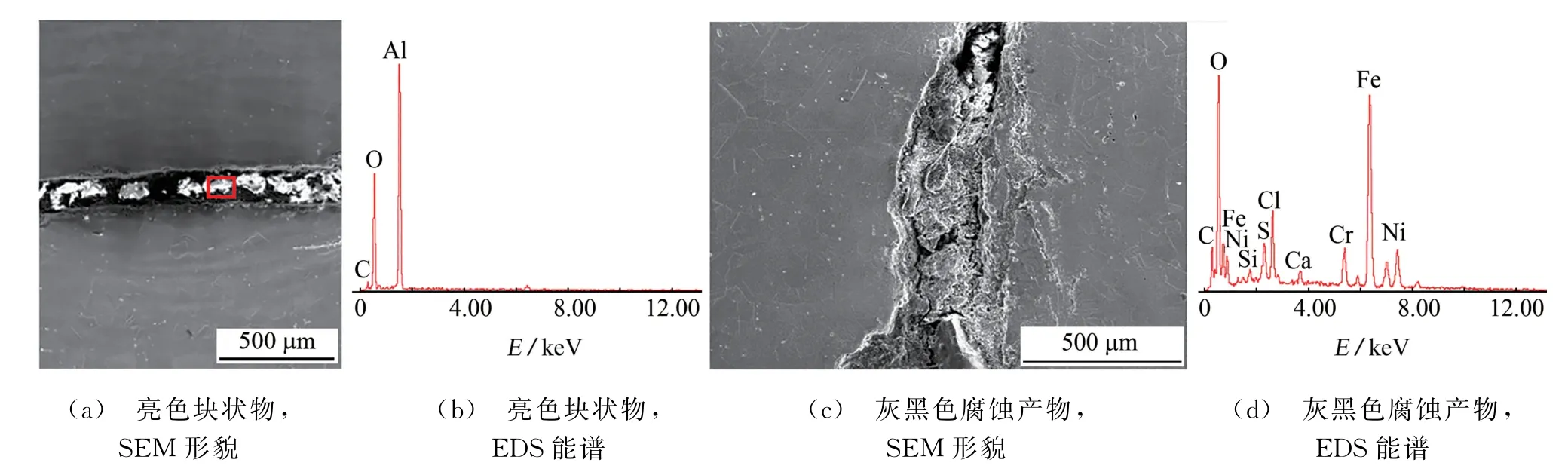

由图6可见:裂纹内的物质有两种,一种呈断续分布的不规则块状,在扫描电镜下颜色较亮,另一种呈灰黑色,在扫描电镜下颜色较暗;亮色块状物质的主要成分为氧化铝,不是腐蚀产物,而是直角弯头内部的夹杂物;灰黑色物质中的氯和硫元素含量较高,还含有少量的钙和硅等元素,可推断该物质为腐蚀产物。

图6 直角弯头截面裂纹内亮色块状物和灰黑色腐蚀产物的SEM 形貌和EDS谱Fig.6 SEM morphology and EDS spectrum of bright colored lumps (a,b) and gray-black corrosion products (c,d)in the cracks of right angle elbow cross-section

金属铝作为一种深脱氧剂已在转炉或电炉冶炼出钢过程中普遍使用,在钢的冶炼过程中,铝会与空气中的氧结合生成氧化铝,冶炼过程中夹杂物上浮不彻底会残留在钢中,从而形成氧化铝夹杂物。氧化铝具有较高的熔点和硬脆性[21-23],其力学性能与直角弯头基体相差很大,直角弯头锻件中的夹杂物会破坏基体力学性能的连续性,在直角弯头锻压过程中,夹杂物可能被延展成长而薄的流线状,形成如图5所示的带状组织,造成应力集中,从而产生裂纹,裂纹易沿着夹杂物进行扩展。

管道敷设土壤的pH 为7,氯离子含量达到1 094.5 mg/L,裂纹贯穿整个弯头管壁,裂纹整体呈树枝状形貌,且裂纹主要沿晶粒内部扩展,裂纹内式为典型的氯离子应力腐蚀开裂。裂纹内有大量氧化铝夹杂物,其附近存在带状组织,主要原因是在直角弯头锻压过程中,锻件中的氧化铝夹杂物与基体之间产生不协调变形,形成了带状组织。在含氯离子的环境中,直角弯头内部带状组织处易产生应力集中,从而形成裂纹,裂纹沿着夹杂物进行扩展,贯穿整个弯头管壁,最终造成直角弯头发生开裂。

2 结论

(1) 直角弯头的开裂形式是氯离子应力腐蚀开裂。

(2) 在直角弯头锻压过程中,锻件中的氧化铝夹杂物与基体之间产生不协调变形,形成带状组织,产生应力集中,在含氯离子的环境中,该处形成应力腐蚀裂纹,裂纹沿着夹杂物逐渐扩展,贯穿整个弯头管壁,最终造成直角弯头发生开裂。