基于热流固耦合的双槽阶梯槽应力变形分析

2023-01-10张琦璇张伟政张作丽赵吉军

张琦璇,张伟政,张作丽,赵吉军

基于热流固耦合的双槽阶梯槽应力变形分析

张琦璇,张伟政,张作丽,赵吉军

(兰州理工大学 石油化工学院,兰州 730050)

获得双槽阶梯槽的干气密封性能。运用热流固耦合方法,对双槽阶梯槽、单螺旋槽密封动、静环进行变形与应力分析,得到在不同工况下2种槽型密封环的变形图和应力分布图,讨论不同工况对2种槽型密封环变形量和应力的影响规律。随压力的增加,单螺旋槽密封环最大变形量的增长率低于双槽阶梯槽,而双槽阶梯槽密封环最大应力值的增长率高于单螺旋槽。随转速的增加,2种槽型密封环的变形量均减小。在转速为25 000 r/min时,双槽阶梯槽动环的最大变形量比单螺旋槽低13.7%。在转速变化范围内,单螺旋槽和双槽阶梯槽的最大应力值分别下降了8%、13.9%。随着转速的增加,相对应的2槽型密封环最大应力值的差值越大。双槽阶梯槽密封环最大变形量和最大应力的增长率均高于单螺旋槽,双槽阶梯槽密封环的变形量和最大应力值均小于单螺旋槽。这表明在高速工况下,双槽阶梯槽运行更稳定。

双槽阶梯槽;热流固耦合;密封环;应力;变形

干气密封作为一种非接触式轴密封,是离心式压缩机等旋转机械的主流密封装置,也是起核心关键作用的零部件[1]。因其具有泄漏量少、磨损小、功耗低、可靠性高以及使用寿命长等优点,被广泛应用于石油化工、航空航天、国防军工、核能发电等领域。在高温、高转速等苛刻工况下,黏性剪切热和应力对密封性能有很大的影响。因此,分析其槽型端面的产热机理及热流固耦合条件下的应力及应变是必不可少的。

Thomas等[2]、杨笑等[3]、黄伟峰等[4]研究发现,锥面和不同形状织构均会使表面摩擦系数降低。Doust等[5]对密封元件的压力和热变形进行了分析。Huang等[6]用迭代耦合法研究了静压密封件的热流体–固体相互作用机理。Xin等[7]用热–结构耦合有限元分析法对液压系统中密封件的磨损过程进行了模拟。Migout等[8]将瞬态数值模型与实体模型耦合,模拟了进水温度升高对密封件的影响。Du等[9-10]针对干气密封流场中5种不同的槽型,研究了其沿径向压力、速度、温度的分布规律。丁雪兴等[11]研究发现,在多种耦合变形下,密封腔内理论流量与实验流量的误差很小。Fairuz等[12]、冯永志等[13]研究发现,密封环最主要的变形因素是不均匀的热载荷、压力载荷以及温度载荷。陈汇龙等[14-15]研究发现,密封环端面存在明显变形,相较于耦合前,耦合后压力明显增大,泄漏量增多。高斌超等[16]、杨丹丹等[17]、李世聪等[18]分别研究了密封环热力变形的规律、工况参数对密封环端面变形的影响及温度分布对密封动态性能的影响。闫玉涛等[19]对石墨密封环结构、稳态热及热结构耦合进行了分析。现阶段对干气密封的研究主要集中在常温低速下润滑气膜流场特性、特定工况下某槽型的结构优化、密封环单一的力耦合、热耦合以及热力耦合的分析研究。在高参数工况下,用热流固耦合方法对槽型的研究还比较缺乏。

本文基于Workbench建立了双槽阶梯槽、单螺旋槽的热流固耦合模型,分析对比了2种槽型在不同工况条件下密封动静环的变形及应力分布。

1 模型与网格划分

1.1 几何模型

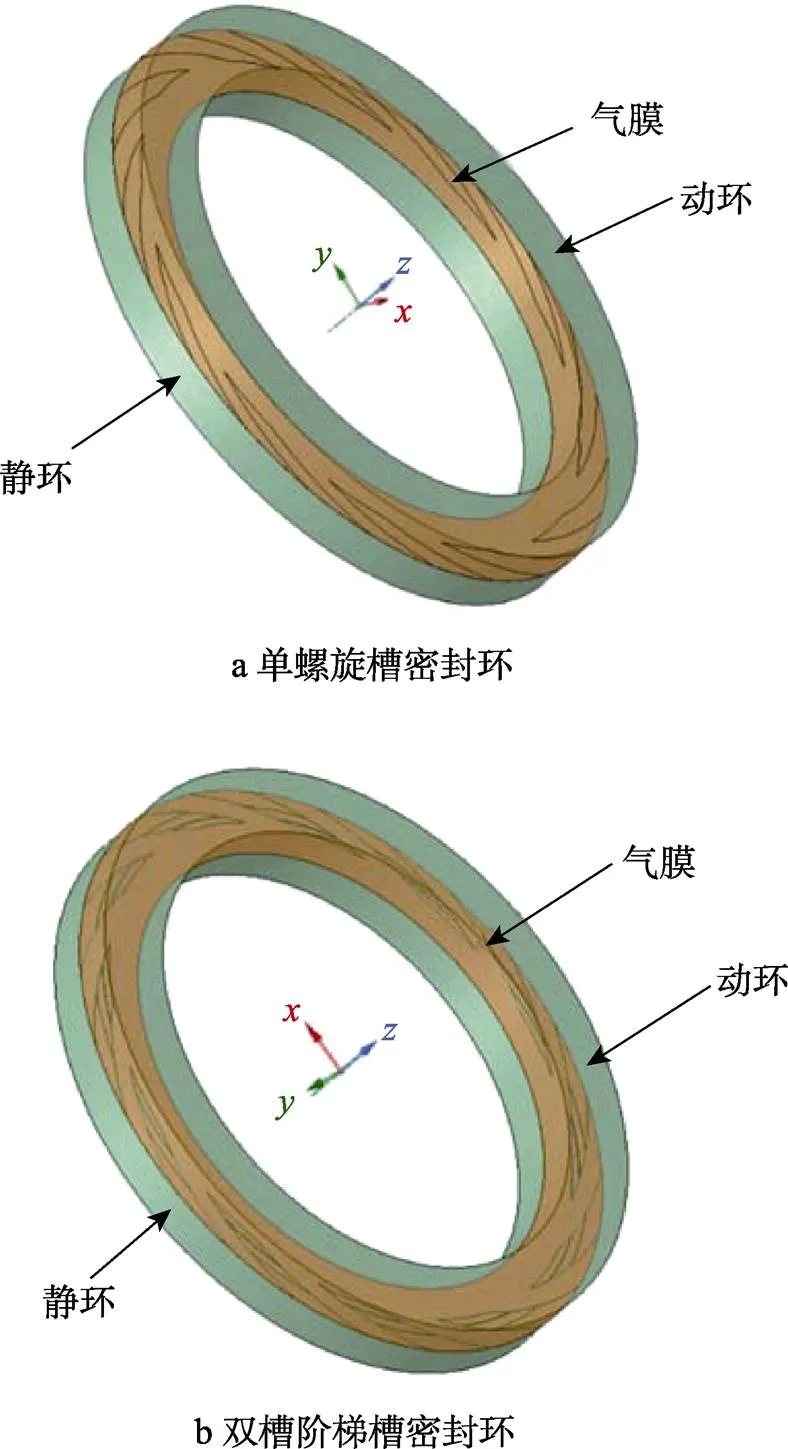

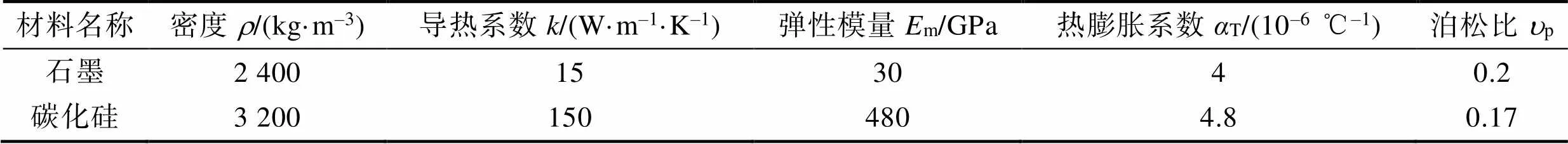

建立密封环的三维模型,其厚度皆为12 mm,外半径为92 mm,内半径为71.5 mm,螺旋角为15°。结合密封环材料的物性参数,选取石墨为密封静环材料,碳化硅为动环材料,具体参数见表1,对应的摩擦副为“静环–动环”。密封环装配模型如图1所示。

图1 2槽型密封环装配模型

表1 密封环材料的物性参数

Tab.1 Physical parameters of sealing ring materials

1.2 受力模型

密封环的变形受多种因素的影响,包括流场的压力、弹簧力及热载荷力等。密封环变形分为正向和负向的锥度变形,其变形量的大小决定了密封系统的服役寿命。由于密封环之间存在自我调节,可通过调节密封间隙达到新的平衡,以实现减小摩擦使密封系统稳定运行的目的。可见,力的平衡对密封环的变形及稳定运行有着重要作用。密封环具体的受力情况如图2所示。

图2中,c为使密封面闭合的闭合力,N;o使密封面开启的开启力,N;sp为弹簧比压,MPa;1为介质压力,MPa;2为背压,MPa;为密封环面积,mm2。密封系统的闭合力主要由弹簧力、密封介质力以及环境压力组成。其闭合力具体的计算方式见式(1)。

1.3 网格划分

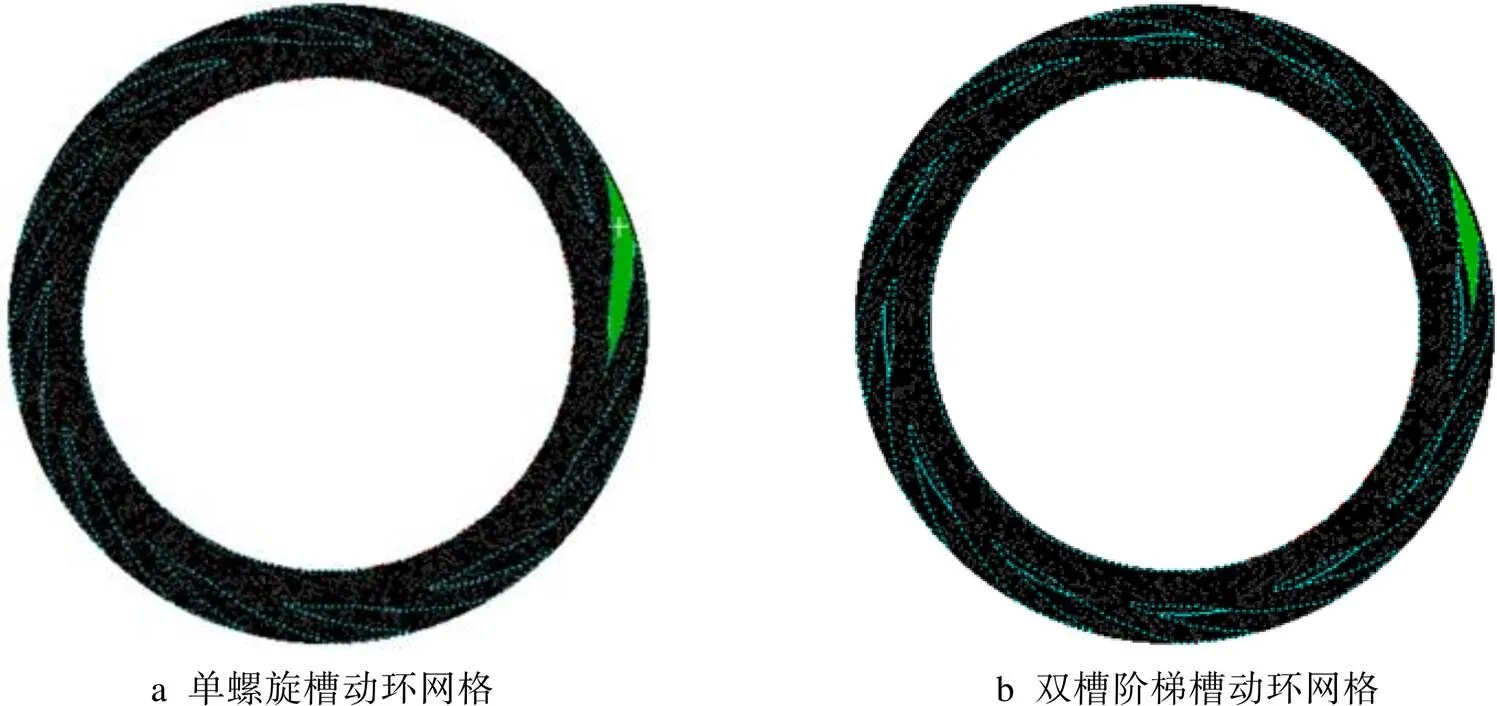

流场中气膜因轴向厚度为微米级,轴、径2方向存在1 000倍的跨度。为使得流场的计算结果精确,气膜网格需加密细分。为精确得到流场计算结果,保证数据传输的准确性,就需要对密封环的网格进行细分处理。考虑到计算机性能,为避免卡死现象发生,密封环网格尺寸设为1 mm,动环表面存在凹槽,需在耦合面处进行网格再加密处理(如图3所示),以保证获取数据的精确。

图3 2槽型动环网格

2 变形及应力分析

密封环包括动环和静环,运用热流固耦合的方法分别研究2环的变形。密封环表面加载了热载荷与力载荷,由于动环处于旋转状态,而静环处于静止状态,因此2密封环耦合面所加载的热、力载荷也有差别,具体的变形及应力分析需要分别进行深入研究。干气密封系统的热流固耦合计算采用Workbench软件,该软件可对复杂机械系统的结构静力学、结构动力学、刚体动力学、流体动力学、结构热以及耦合场等进行分析模拟。耦合计算分为三大模块,分别为Fluid flow(Fluent)流场分析模块、Thermal-Stress热强度耦合分析模块和Staic-Structural结构场分析模块。选取进口压力为1 MPa,进口温度为323.15 K,转速为10 386 r/min,气膜厚度为3.5 μm,槽深为6 μm,槽数为12个。

3 结果与分析

3.1 不同压力下热–流–固耦合对密封环变形及应力的影响

在工况参数和结构参数相同的条件下,压力对变形量及应力变化的影响规律如图4所示。随着压力的增大,密封环的变形量增加,且整体上单螺旋槽最大变形量的增长率小于双槽阶梯槽。在低压工况下,密封环的最大变形量最小,双槽阶梯槽在0.6 MPa压力下其动环变形量比单螺旋槽动环变形量低3.32%。这是因为压力增加,其变形量的大小主要受最大膜压的影响。单螺旋槽在相同的进口压力下,动压效果更强,使密封环表面的变形量更大,且随着压力的增加,2槽型气膜所产生的摩擦热增多。虽然B槽型的摩擦系数大,但因双槽阶梯槽的等效槽深较小,所产生的摩擦升温较低,负锥度的热变形小,而单螺旋槽热变形大,抵消力产生的正锥度变形程度大。因此,随压力的增加,单螺旋槽最大变形量的增长率要低于双槽阶梯槽。

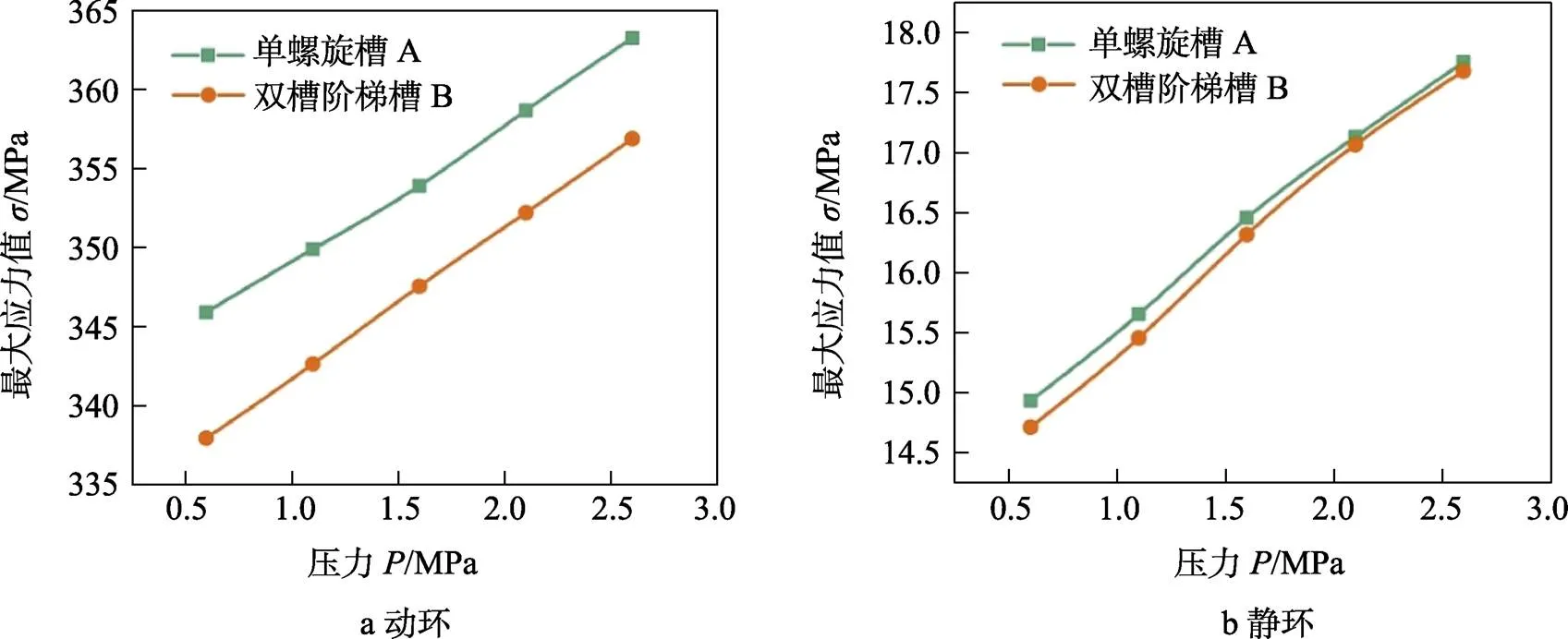

在压力为0.6~2.6 MPa时,单螺旋槽和双槽阶梯槽最大应力值的变化曲线如图5所示。随着压力的增加,密封环的最大应力值也增加,而双槽阶梯槽最大应力值的增长速率高于单螺旋槽。这是因为双槽阶梯槽其热–力所引起的密封环变形量小于单螺旋槽,但其抵消锥度变形量的程度大于单螺旋槽,结果为双槽阶梯槽的密封环最大应力值的增长率大,但双槽阶梯槽最大应力值低于单螺旋槽的最大应力值。

图4 不同压力下密封环的最大变形量

图5 不同压力下密封环的最大应力

进一步观察发现,动环的最大应力值远大于静环的最大应力值。这是因为动环碳化硅材料相比于静环的石墨材料,有较大的弹性模量和热膨胀系数等,使得碳化硅材料为抵御热–力耦合所引起的大变形产生较大的应力,从而达到减小变形的目的。

3.2 不同转速下热–流–固耦合对密封环变形及应力的影响

在5 000~25 000 r/min内,转速与密封环最大变形量的关系曲线如图6所示。随着转速的增加,2槽型的密封环变形量均减小,但动环变形量减小的速度更快。在高转速条件下,密封环的变形量最小。在转速为25 000 r/min时,双槽阶梯槽动环的最大变形量比单螺旋槽动环变形量低13.7%。

图6 不同转速下密封环的最大变形量

转速增加,泵吸效应增强,槽区动压效果增加;转速增加,黏性剪切应力增大,动环表面的温度升高。高转速下,温度迅速上升,是影响密封环轴向扩展变形的最重要因素。随着转速的增大,由热产生的变形快速抵消正锥度变形,使密封环总体最大变形量迅速下降。单螺旋槽在转速的影响下,其动压效应大于双槽阶梯槽,即槽型A槽根处的最大膜压始终大于槽型B。即随着转速的增加,单螺旋槽高于双槽阶梯槽动压效应的程度越大,A槽型所产生的正锥度的变形程度要高于双槽阶梯槽正锥度的变形程度,导致单螺旋槽热产生的负锥度载荷抵消正锥度载荷的程度小于双槽阶梯槽抵消的程度,因此双槽阶梯槽最大变形量的下降速度更快。

在结构参数一致的条件下,2种不同槽型密封环动静环的最大应力随转速变化的关系曲线如图7所示。由图7可知,随着转速的增加,密封环的最大应力值减小。转速越大,密封环应力减小的速率越快。动环的最大应力值大于静环。随着转速的增加,2槽型密封环最大应力值的差值越大。

图7 不同转速下密封环的最大应力

转速是影响密封间隙内气体黏性剪切热的重要因素之一。随着转速的增加,产生的黏性剪切热增多,槽区的整体温度上升,此时热所产生的负向力会削弱正向的压力,使得整体的力下降,最大应力减小。因此,转速增大,热产生的负向力越大,最大应力逐渐降低。转速越大,所引起的热变形的程度越大,因此两槽型相对应的最大应力值下降越快。在转速变化范围内,单螺旋槽和双槽阶梯槽动环的最大应力值分别下降了8%、13.9%,进一步说明双槽阶梯槽在高转速下更易稳定运行。

在同一转速下,2槽型动环的最大应力差值高于静环。在20 000 r/min时,动环的最大应力差值为17.44 MPa,静环的最大应力差值为0.91 MPa;在25 000 r/min时,2槽型动、静环的最大应力差值分别为23.24、1.12 MPa。整体看来,2槽型动环的最大应力差值皆大于静环。原因有2方面:一方面是动环表面有凹槽存在,在槽区突变的过渡区使黏性剪切应力做功,产生耗散温升,动环表面的温度整体较高;另一方面是动环表面不同槽型产生的动压效应不同。因动环受热–力2种因素的影响,使得2种槽型动环的最大应力差值高于静环。

4 结论

1)因密封环材料的不同及动环表面温度较高,受温度影响更大,所以动环的变形量相对静环更小,但最大应力值较大。

2)随着压力的增加,密封环的变形量增大,最大应力增大。随着转速的增大,因受热的影响较大,密封环的变形量和最大应力皆减小。

3)在压力和热力的综合影响下,相同的工况和结构参数的双槽阶梯槽密封环的变形量和最大应力值均小于单螺旋槽,2槽型的最大应力应变值都在槽根处。总体而言,在高速低压工况条件下,双槽阶梯槽的密封环更能够稳定运行。

[1] 孙雪剑, 宋鹏云, 毛文元, 等. 考虑密封环材料属性和表面形貌干气密封启停阶段的动态接触特性分析[J]. 化工学报, 2021, 72(8): 4279-4291.

SUN Xue-jian, SONG Peng-yun, MAO Wen-yuan, et al. Dynamic Contact Analysis of Dry Gas Seal during Start-Stop Process Considering Material Properties and Surface Topography of Seal Rings[J]. CIESC Journal, 2021, 72(8): 4279-4291.

[2] THOMAS S, BRUNETIÈRE N, TOURNERIE B. Thermoelastohydrodynamic Behavior of Mechanical Gas Face Seals Operating at High Pressure[J]. Journal of Tribology, 2007, 129(4): 841-850.

[3] 杨笑, 孟祥铠, 彭旭东, 等. 表面织构化机械密封热弹流润滑性能分析[J]. 摩擦学学报, 2018, 38(2): 204-212.

YANG Xiao, MENG Xiang-kai, PENG Xu-dong, et al. A TEHD Lubrication Analysis of Surface Textured Mechanical Seals[J]. Tribology, 2018, 38(2): 204-212.

[4] 黄伟峰, 潘晓波, 王子羲, 等. 上游泵送机械密封热-流固耦合建模与性能分析[J]. 清华大学学报(自然科学版), 2020, 60(7): 603-610.

HUANG Wei-feng, PAN Xiao-bo, WANG Zi-xi, et al. Thermal-Fluid-Solid Coupled Analyses of Upstream Mechanical Seals in Pumps[J]. Journal of Tsinghua University (Science and Technology), 2020, 60(7): 603-610.

[5] DOUST T G, PARMAR A. An Experimental and Theoretical Study of Pressure and Thermal Distortions in a Mechanical Seal[J]. A S L E Transactions, 1986, 29(2): 151-159.

[6] HUANG Wei-feng, LIAO Chuan-jun, LIU Xiang-feng, et al. Thermal Fluid-Solid Interaction Model and Experimental Validation for Hydrostatic Mechanical Face Seals[J]. Chinese Journal of Mechanical Engineering, 2014, 27(5): 949-957.

[7] LI Xin, PENG Gao-liang, LI Zhe. Prediction of Seal Wear with Thermal-Structural Coupled Finite Element Method [J]. Finite Elements in Analysis and Design, 2014, 83: 10-21.

[8] MIGOUT F, BRUNETIÈRE N, TOURNERIE B. Study of the Fluid Film Vaporization in the Interface of a Mechanical Face Seal[J]. Tribology International, 2015, 92: 84-95.

[9] DU Qiu-wan, GAO Ke-ke, ZHANG Di, et al. Effects of Grooved Ring Rotation and Working Fluid on the Performance of Dry Gas Seal[J]. International Journal of Heat and Mass Transfer, 2018, 126: 1323-1332.

[10] DU Qiu-wan, ZHANG Di. Research on the Performance of Supercritical CO2Dry Gas Seal with Different Deep Spiral Groove[J]. Journal of Thermal Science, 2019, 28(3): 547-558.

[11] 丁雪兴, 苏虹, 张海舟, 等. 螺旋槽干气密封热力耦合流场近似计算及分析[J]. 排灌机械工程学报, 2013, 31(9): 788-793.

DING Xue-xing, SU Hong, ZHANG Hai-zhou, et al. Approximately Analytical Solutions of Thermal-Mechanical Coupling Flow Field in Spiral-Grooved Dry Gas Seals[J]. Journal of Drainage and Irrigation Machinery Engineering, 2013, 31(9): 788-793.

[12] FAIRUZ Z M, JAHN I, ABDUL-RAHMAN R. The Effect of Convection Area on the Deformation of Dry Gas Seal Operating with Supercritical CO2[J]. Tribology International, 2019, 137: 349-365.

[13] 冯永志, 姜东坡, 李翔宇, 等. 多种载荷下超临界二氧化碳向心透平变形及应力研究[J]. 燃气轮机技术, 2020, 33(4): 1-6.

FENG Yong-zhi, JIANG Dong-po, LI Xiang-yu, et al. Investigation on Deformation and Stress of a Supercritical CO2Radial-Inflow Turbine under Various Loads[J]. Gas Turbine Technology, 2020, 33(4): 1-6.

[14] 陈汇龙, 刘玉辉, 赵斌娟, 等. 基于流固耦合上游泵送机械密封的变形分析[J]. 江苏大学学报(自然科学版), 2014, 35(1): 25-28.

CHEN Hui-long, LIU Yu-hui, ZHAO Bin-juan, et al. Deformation Analysis of Upstream Pumping Mechanical Seals Based on One-Way Fluid-Solid Coupling[J]. Journal of Jiangsu University (Natural Science Edition), 2014, 35(1): 25-28.

[15] 陈汇龙, 李同, 赵斌娟, 等. 动压型机械密封内流场及性能的流固热耦合[J]. 排灌机械工程学报, 2017, 35(6): 502-507.

CHEN Hui-long, LI Tong, ZHAO Bin-juan, et al. Analysis of Flow Field and Performances in Hydrodynamic Mechanical Seal Based on Fluid-Solid-Heat Interaction[J]. Journal of Drainage and Irrigation Machinery Engineering, 2017, 35(6): 502-507.

[16] 高斌超, 孟祥铠, 李纪云, 等. 机械密封热力耦合有限元模型与密封性能分析[J]. 摩擦学学报, 2015, 35(5): 550-556.

GAO Bin-chao, MENG Xiang-kai, LI Ji-yun, et al. Thermal-Mechanical Coupled Finite Element Model and Seal Performance Analysis of Mechanical Seals[J]. Tribology, 2015, 35(5): 550-556.

[17] 杨丹丹, 郝木明, 张元, 等. 高温泵用液膜密封流热固耦合分析[J]. 应用数学和力学, 2015, 36(3): 274-284.

YANG Dan-dan, HAO Mu-ming, ZHANG Yuan, et al. Fluid-Solid-Heat Coupling Study on Liquid Film Seal for High Temperature Oil Pumps[J]. Applied Mathematics and Mechanics, 2015, 36(3): 274-284.

[18] 李世聪, 钱才富, 李双喜, 等. 油气两相动压密封动态特性的热流固耦合研究[J]. 化工学报, 2020, 71(5): 2190-2201.

LI Shi-cong, QIAN Cai-fu, LI Shuang-xi, et al. Study of Thermal-Fluid-Solid Coupling on Dynamic Characteristics of Oil-Gas Miscible Backflow Pumping Seal[J]. CIESC Journal, 2020, 71(5): 2190-2201.

[19] 闫玉涛, 张博, 胡广阳, 等. 石墨圆周密封热-结构耦合分析[J]. 航空动力学报, 2018, 33(2): 273-281.

YAN Yu-tao, ZHANG Bo, HU Guang-yang, et al. Analysis on Thermal-Structure Coupling for Graphite Circumferential Seal[J]. Journal of Aerospace Power, 2018, 33(2): 273-281.

[20] 丁雪兴, 张伟政, 俞树荣. 干气密封动力学[M]. 北京: 机械工业出版社, 2016.

DING Xue-xing, ZHANG Wei-zheng, YU Shu-rong. Dynamics of Dry Gas Seal[M]. Beijing: China Machine Press, 2016.

Stress and Deformation Analysis of Double-groove Stepped Groove Based on Thermal-fluid-solid Coupling

ZHANG Qi-xuan, ZHANG Wei-zheng, ZHANG Zuo-li, ZHAO Ji-jun

(School of Petrochemical Engineering, Lanzhou University of Technology, Lanzhou 730050, China)

The work aims to obtain the dry gas sealing performance of double-groove stepped groove. The thermal-fluid-solid coupling was used to analyze the deformation and stress of the dynamic and static sealing rings with double-groove stepped groove and single spiral groove. The deformation maps and stress distribution maps of the sealing rings with two types of grooves were obtained under different working conditions. The effects of different working conditions on the deformation and stress of the sealing rings with two types of grooves were discussed. As the pressure increased, the growth rate of the maximum deformation of the sealing ring with single spiral groove was lower than that of sealing ring with double-groove stepped groove, while the growth rate of the maximum stress of the sealing ring with double-groove stepped groove was higher than that of sealing ring with single spiral groove. At 25 000 r/min, the maximum deformation of dynamic ring with double-groove stepped groove was 13.7% lower than that of dynamic ring with single spiral groove. Within the range of rotation speed, the maximum stress of single spiral groove and double-groove stepped groove decreased by 8% and 13.9%, respectively. With the increase of rotation speed, the difference of the maximum stress between the sealing rings with two types of grooves increased. The growth rate of the maximum deformation and stress of the sealing ring with double-groove stepped groove is higher than that of sealing ring with single spiral groove. The deformation and maximum stress of the sealing ring with double-groove stepped groove are less than those of sealing ring with single spiral groove. The results show that the double-groove stepped groove runs more stably at high speed.

double-groove stepped groove; thermal-fluid-solid coupling; sealing ring; stress; deformation

TH117.2

A

1672-9242(2022)12-0113-07

10.7643/ issn.1672-9242.2022.12.016

2021–09–03;

2021–10–27

2021-09-03;

2021-10-27

甘肃省自然科学基金(18JR3RA145)

Natural Science Foundation of Gansu Province (18JR3RA145)

张琦璇(1997—),女,硕士研究生,主要研究方向为流体密封技术。

ZHANG Qi-xuan (1997-), Female, Postgraduate, Research focus: fluid sealing technology.

张伟政(1978—),男,博士,副教授,主要研究方向为阀门及流体动密封技术。

ZHANG Wei-zheng (1978-), Male, Doctor, Associate professor. Research focus: valve and fluid dynamic sealing technology.

张琦璇, 张伟政, 张作丽, 等. 基于热流固耦合的双槽阶梯槽应力变形分析[J]. 装备环境工程, 2022, 19(12): 113-119.

ZHANG Qi-xuan, ZHANG Wei-zheng, ZHANG Zuo-li, et al. Stress and Deformation Analysis of Double-groove Stepped Groove Based on Thermal-fluid-solid Coupling[J]. Equipment Environmental Engineering, 2022, 19(12): 113-119.

责任编辑:刘世忠