以输送托盘为载体的智能套料生产线*

2023-01-10叶文德

叶文德

上海电气集团自动化工程有限公司 上海 200233

1 研究背景

工程机械生产企业加工前的套料工艺具有特殊要求。套料原材料为尺寸较大、厚薄不一的钢板,平均单日产出零件数量达到16 000多件的产能需求。工程机械行业更新换代时间短,需要随时对产出的零件做调整。目前,工程机械生产企业现有的套料产能只可以达到平均单日产出零件数量6 000件左右,产能出现瓶颈。许多功能主体仍然处于孤岛状态,许多环节还是离不开人工的参与。针对这种现状,立足于提高套料系统产能,减少套料过程中对人工的过度依赖,笔者所在项目团队提出改进现有套料环节钢板输送工艺的新思路,提出一种以输送托盘为钢板载体的新型智能套料生产线和成套装备架构。

2 智能套料系统工艺流程和整体布局

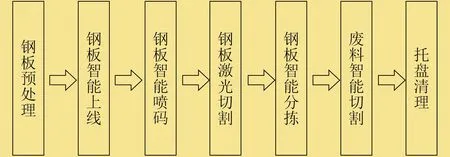

智能套料系统工艺流程包括钢板预处理、钢板智能上线、钢板智能喷码、钢板激光切割、钢板智能分拣、废料智能切割、托盘清理。智能套料系统工艺流程如图1所示。

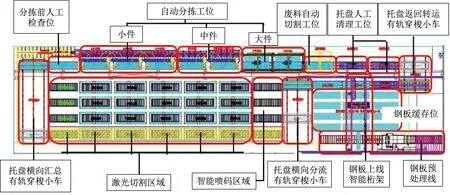

智能套料系统主要功能单元包括一个钢板预处理区域、一个钢板上线工位、四个智能喷码工位、20个激光切割工位、一个人工分拣前检查工位、七个智能分拣工位、一个废料自动切割工位和一个托盘人工清理工位。智能套料系统整体布局如图2所示。

图1 智能套料系统工艺流程

3 智能套料系统物流周转规划

智能套料系统以输送托盘为钢板载体,输送托盘在输送轨道上运行。物流通道的分支与汇总通过有轨穿梭小车实现。生产线上共部署三台有轨穿梭小车:托盘横向分流有轨穿梭小车、托盘横向汇总有轨穿梭小车、托盘返回转运有轨穿梭小车。根据各主功能单元体的工作节拍预估和匹配。钢板智能上线后分四个分支,每个分支包括一套智能喷码工位、五套激光切割工位和一套缓存工位。四个分支首部通过托盘横向分流有轨穿梭小车实现分流,四个分支尾部再通过托盘横向汇总有轨穿梭小车实现汇总。经过激光切割后的钢板由输送托盘汇总到智能分拣区域。经过智能分拣后的托盘随着输送辊道在经过废料自动切割清空后,再由托盘返回转运有轨穿梭小车返回到钢板上线区域,形成循环。

图2 智能套料系统整体布局

3.1 输送托盘

钢板套料需要应对厚度尺寸不相同的钢板,钢板宽度范围为1 500~2 500 mm,钢板长度范围为6 000~9 600 mm,钢板质量范围为211.95 kg~4 500 kg。

规划中的输送托盘,长度为10 080 mm,宽度为2 680 mm。采用三层结构,分别为钢板支撑层、钢制骨架层、耐热瓷砖层,如图3所示。两边备有侧边导向滚轮,其中,钢板支撑层由锯齿形状零件按矩阵排列,铺满托盘上表面。由于在激光切割工艺过程中,激光透过被切割的钢板原料,容易将这一层融化,形成熔渣,因此钢板支撑层采用可拆卸方式,使维护和更换方便。耐热瓷砖层主要用于防护输送辊道被激光融化。托盘两侧按需要各配置一组侧边导向滚轮,减小托盘在输送辊道上运行时对辊道侧边引起的摩擦阻力。

3.2 输送辊道

输送辊道采用3.3 m一个标准段,辊道主体宽为3 067 mm。采用三排辊轮结构,其中两边为驱动辊轮,中间为支撑辊轮。辊道负载在输送方向不小于5 t/m。标准输送辊道段如图4所示。

3.3 托盘提升单元

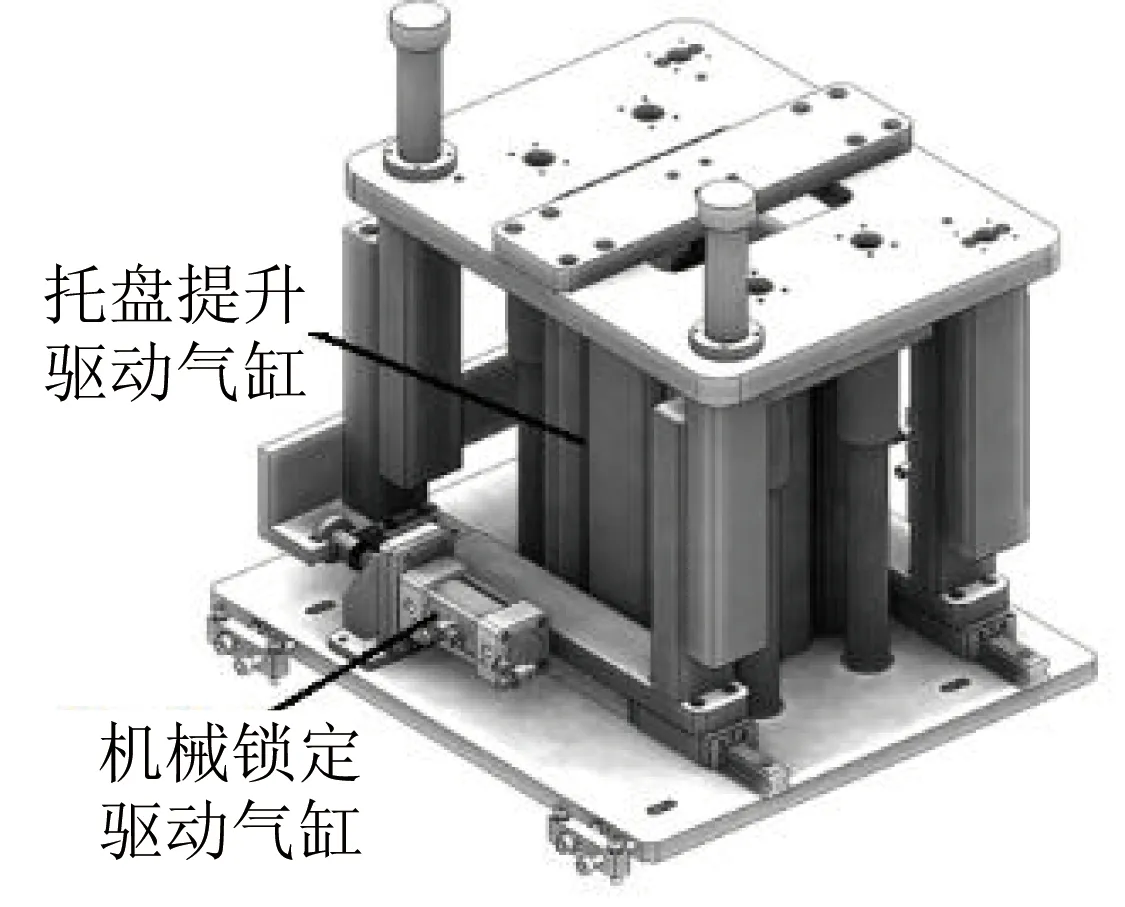

托盘提升单元主要用于激光喷码工位、激光切割工位、智能分拣工位等主体功能工位的托盘提升和定位。另外,由于切割产能方面的原因,需要将几个激光切割工位或智能分拣工位串联在一个输送支路上。托盘被提升机构提升后,下方可以通过其它托盘。这一设计可以排除托盘等候时间,提高了整线产能。

图4 标准输送辊道段

对于单一主功能工位,托盘提升单元包括六套气动提升单元。每套气动提升单元包括一个气缸直径为200 mm的气动提升滑台、一个高位机械锁定滑台,使被提升的托盘在高位被机械锁定,不会因为气压的不稳定而导致托盘颤抖动。气动提升单元如图5所示。

图5 气动提升单元

六套气动提升单元均布于输送辊道的两侧,如图6所示。

图6 气动提升单元均布

4 智能套料系统功能工位

4.1 钢板预处理

主要是对来料钢板进行预处理,包括除锈处理,钢板型号识别等。由于来料存在不确定性,本模块需要人工参与。

4.2 钢板智能上线

主体为智能天车,负责将钢板原材料从钢板预处理区域搬运到上线处托盘上。智能天车的轨道跨距约为28 m,轨顶高度为3.5 m,起重能力不小于15 t。

智能天车在X轴、Y轴、Z轴方向采用变频电机驱动。在X轴、Y轴方向采用光学定位系统,能够精确测量智能天车的运行位置。在Z轴方向由绝对值编码器进行测量,确保恒定的测量精度。配置限位装置,能够安全地限制智能天车运行到挡块的行程。

智能天车通过电磁吊具或真空吸盘吊具进行钢板抓取,电磁吊具或真空吸盘吊具最大安全载荷为6 t。

4.3 钢板智能喷码

由龙门伺服移栽机构驱动喷码机构自动完成,龙门伺服移动机构由X轴、Y轴、Z轴伺服控制。在Z轴末端配置伺服旋转机构,用以调整喷码角度,可以实现对套料输出零件按照指定位置及角度完成喷码,以便对输出零件的跟踪。

4.4 钢板激光切割

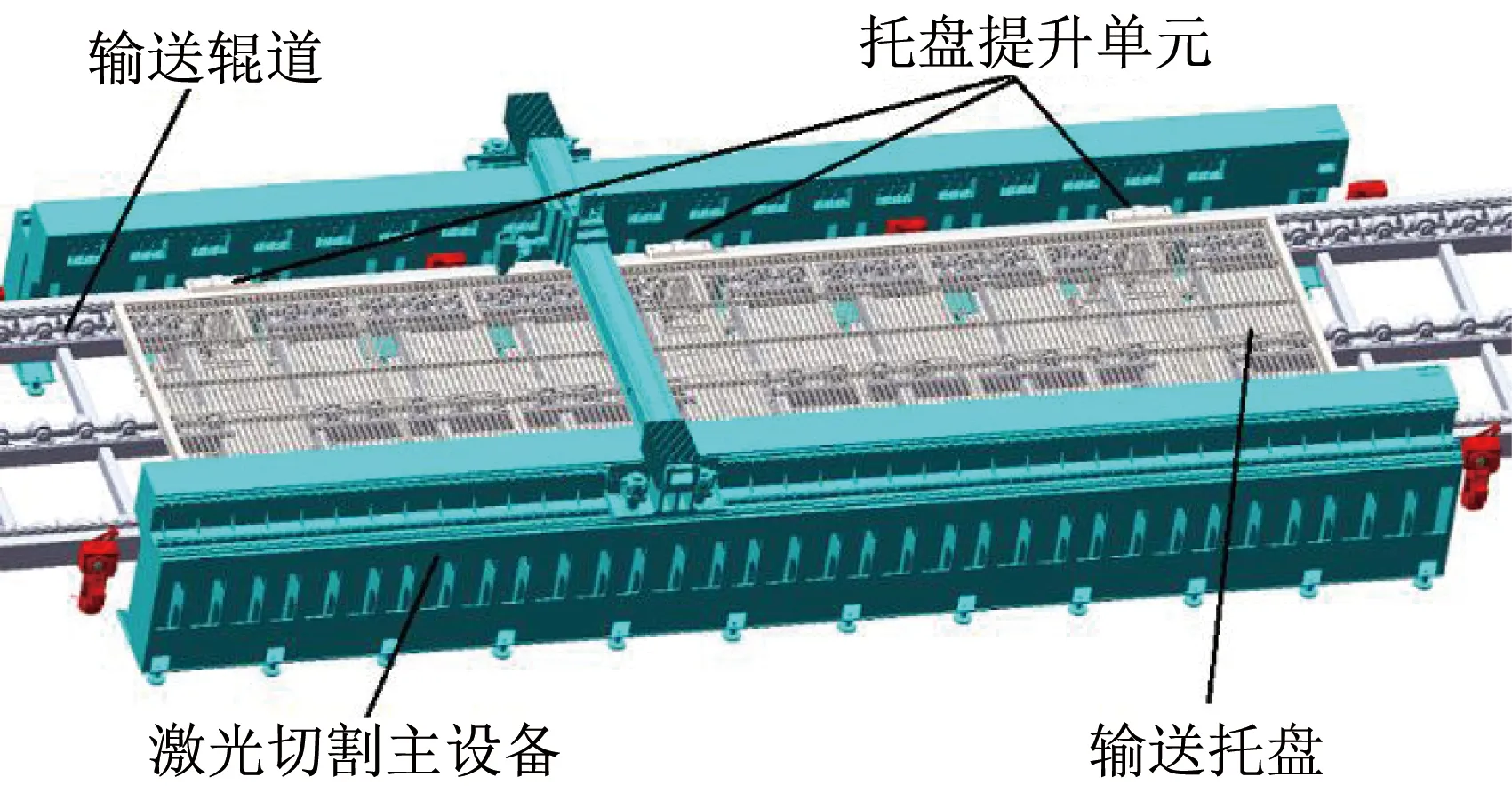

这是智能套料系统的核心设备。为保证产能需求,智能套料系统集成了20套激光切割设备,采用并联+串联的复合布局形式,形成四个切割分支,每个切割分支串联五个激光切割设备。在每个分支上,为避免产能堵塞,每个激光切割设备采用提升定位的结构形式,并保证钢板在托盘上被提升后,后面的钢板可以无障碍地通过。单套钢板激光切割工位如图7所示。

图7 单套钢板激光切割工位

4.5 钢板智能分拣

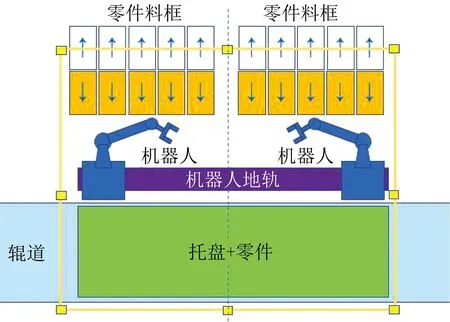

根据节拍要求,集成三套小件智能分拣工位、两套中件智能分拣工位、两套大件智能分拣工位。其中,小件智能分拣工位和中件智能分拣工位都采用一套由外部行走轴带两个机器人分拣系统组成,两者区别在于中件智能分拣工位配置的机器人载荷较小件智能分拣工位大一些,大件智能分拣工位采用三维智能桁架机械手。这三种类型的分拣均采用自动形式,负责将切割好的零件按照指定规则分拣到相应料箱内,为后面产线的配料提供方便。小件智能分拣工位如图8所示。

图8 小件智能分拣工位

每个机器人在终端适配器上都配置有机器视觉,用于对被拾起零件的再定位。

机器人抓具采用电磁铁的拾取器,结构简单,使用方便。

4.6 废料智能切割

采用机器人加外部轴驱动激光单元对废料进行切割。

5 信息跟踪系统

智能套料生产线配备一套零件无线射频识别追溯系统,每个托盘侧面都有一个射频标签,每个设备工位上都有一个射频读写器。工位读写器可以读写托盘标签,以获取托盘上的零件信息,写入本工位生产结果。

操作工在上线工位根据排产显示屏上的提示信息,扫码原材料钢板的二维码,确定与生产工艺匹配的钢板并吊装上线,同时工位设备校核该板材的正确性,初始化射频标签,将排产的套料索引号写入射频标签。在后续各功能工位,托盘被输送到工位后,工位控制系统首先读取射频标签的信息,再根据射频标签的信息校核托盘上的钢板状态是否与本工位要求匹配,当校核通过后再进行相应的工艺加工。

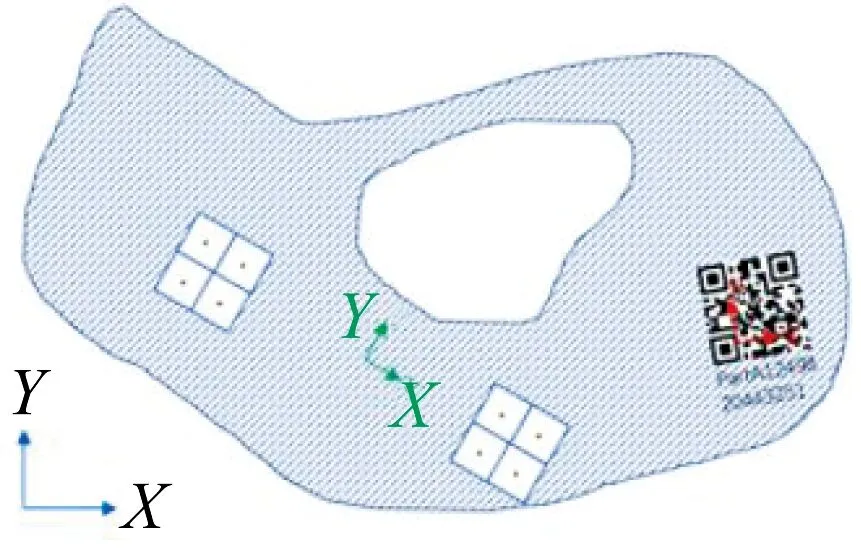

6 零件喷码及分拣位置管理

智能套料系统为每一个套料产出零件配置两个位置信息,一个为零件喷码位置信息,另一个为零件抓取位置信息。含抓取位置信息及喷码位置信息的零件如图9所示。智能喷码工位根据各零件的喷码位置信息进行二维码喷码,零件喷码位置信息红色坐标主要是确保由该位置信息定位的二维码在该零件的实体范围内,尽量远离零件边缘,以免被切割或被激光温度熔化,更不能出现在零件镂空区域。零件抓取位置信息绿色坐标需要结合零件尺寸和质量,以及智能分拣工位所配置的机器人抓具信息进行综合确定。在智能分拣工位,机器人视觉需要对各零件抓取接触面进行校核,如果抓取面不在零件上或离零件边缘的距离小于一定的值,系统将报警,提示人工进行调整。

图9 含抓取位置信息及喷码位置信息零件

7 控制系统

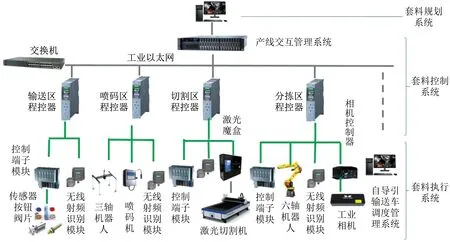

智能套料生产线控制系统由套料规划系统、套料控制系统、套料执行系统三部分组成,如图10所示。

套料规划系统是一个软件系统,是智能套料生产线控制系统的中枢,具有较强的数据处理能力。生产管理人员将套料生产计划和各被套料零件尺寸信息、原材料钢板尺寸信息、机器人抓具的尺寸信息输入套料规划系统,套料规划系统根据这些信息形成执行库,在执行库中为每一个零件生成独立的索引号、切割路径信息、零件喷码位置信息、零件抓取位置信息。

套料控制系统是整个生产线的运行控制中心,接收来自套料规划系统的指令,控制套料执行系统的各功能设备执行各种操作,完成指令所传达的任务。套料控制系统还需要实时监控各功能设备的运行状态。

套料控制系统根据生产计划进行排产,传送给上线工控机。在未实际上线前,当前的排产仍可在工控机上进行调整。

套料控制系统根据生产计划,将零件索引号分配给机器人和料框,传送给分拣机。一般来说,这个分配关系和前一班变化不大。如果线上的产品有大的调整,这个分配关系可能也会有大的变化。

图10 智能套料生产线控制系统

套料控制系统维护了一个切割、喷码、分拣的文件库。根据托盘上读到的套料索引号,套料执行系统将传送相应的文件给对应的功能设备,对于切割机是先传送到激光魔盒,再由激光魔盒传送到切割机,由功能设备去执行相应的工艺流程。

套料控制系统负责采集来自套料生产线现场的数据,可实现数据追溯、产线监控、数据统计等功能。

套料执行系统负责执行来自套料控制系统的指令,完成具体的套料工艺。

8 结束语

随着工程机械产业蓬勃发展,对生产各环节数字化、自动化、柔性化的要求越来越高,笔者所在工程项目团队结合工程机械企业目前出现的套料产能瓶颈现状,分析企业关键需求,将现有部分设备孤岛实现联网,提出以输送托盘为载体的激光套料生产线解决方案。方案具有生产可靠、生产效率高、各环节可控等显著特点,能够匹配企业产能需求,提高生产效率和产品的品质,有利于企业规范套料工艺流程,实现生产过程的精细化管理和精确的成本核算体系,提高产出零件质量的一致性,减少原材料浪费损耗,降低生产过程中对人力的过度依赖。