喷射式冷电联供系统优化分析

2023-01-10王宇兴赵彦杰杨湛晔张虎润林曼妮

王宇兴,赵彦杰,杨湛晔,张虎润,林曼妮

(1.海南绿色能源与环境工程技术研究院,海南省 海口市 570125;2.海南天能电力有限公司,海南省 海口市 570125;3.天津大学机械工程学院,天津市 津南区 300350)

0 引言

在“2030碳达峰、2060碳中和”的战略目标下,构建能源互联网发展分布式能源,如清洁能源(天然气)、新能源(氢)和可再生能源(风能和太阳能等),为用户提供冷、热、电等多种能源利用方式,是提高能源利用效率、解决能源危机、保障能源安全的一种有效途径[1-7]。

能源联供技术是当今世界上最为常用的一种节能技术,例如热电联产、冷电联产以及冷热电三联产[8-14]。它是一种建立在能量梯级利用基础上的综合产、用能系统,分散在用户端附近,首先利用一次能源驱动发动机供电,再通过各种余热利用设备对余热进行回收利用,最终实现更高能源利用率、更低能源成本、更高供能安全性以及更好环保性能等多功能目标[15]。基本原则是多能互补,梯级利用,提升能量的利用效率,减少能量转化过程中的不可逆损失。通过能源的联供技术,可以同时获得功量、热量和冷量的多重效果,充分满足用户端的需求,与传统的集中供能方式相比,可以减少能量在传输过程中的损失[16]。在工业过程中,虽然排放的废气温度不高,但是排放量巨大,这部分废气中仍然蕴含着巨大的能量,对这部分能量加以回收利用,将会大幅度提升能量的利用效率,实现节能减排。

喷射式冷电联合循环系统可以有效地利用中低温热能,实现低温余热的高效利用,同时又可以提供冷量和电量输出,满足用户侧的用能需求。本文针对喷射式冷电联合循环建立物理模型,并对其进行热力学分析,包括冷凝温度、蒸发温度、蒸汽发生器出口温度以及膨胀机排气压力等关键参数对系统性能的影响,从而为喷射式冷电联合循环的实际应用提供理论依据。

1 喷射器热力模型

在喷射式冷电联合循环系统中,蒸汽喷射器是整个循环的核心部件,其性能的好坏直接决定了整个循环系统效率的高低。

蒸汽喷射器由喷管、混合室、扩压管等部分组成。高压蒸汽在喷管内时,由于流通截面逐渐变小,蒸汽流速逐渐增加,蒸汽的压力势能逐渐转化为动能,压力逐渐降低。当高压蒸汽通过喷管后,在喷管出口达到极高的速度(超音速),大部分压力势能转化为动能,使蒸汽压力降低到低压乏汽压力以下,形成局部相对负压,抽吸闪蒸汽。2股共轴流体在混合室内进行充分混合,在混合室的出口截面,建立起均匀的速度场和能量场,形成稳定的高速蒸汽流,蒸汽流进入扩压管后,随着流通截面面积的逐渐扩大,流速逐渐降低,蒸汽动能逐渐转化为势能,压力逐渐得到恢复,到扩压管末端时,达到冷凝温度下所对应的压力要求。

喷射器的引入可以利用高压蒸汽抽取低压、常压蒸汽,从而在喷射器的出口达到需要的压力,此设备替代了减压阀的部分功能,同时也具备节能的作用。

为简化计算,采用一维等压混合模型建立模型。喷射器性能由引射率μ和压力提升比rp来评估。引射率定义为二次流体和一次流体的质量流量比:

式中mp和ms分别为一次流体和二次流体的质量流量,kg/s。

压力提升比rp定义为喷射器出口压力和二次流体进口压力的比值:

式中ps和pd分别为二次流体的进口压力和喷射器的出口压力,MPa。

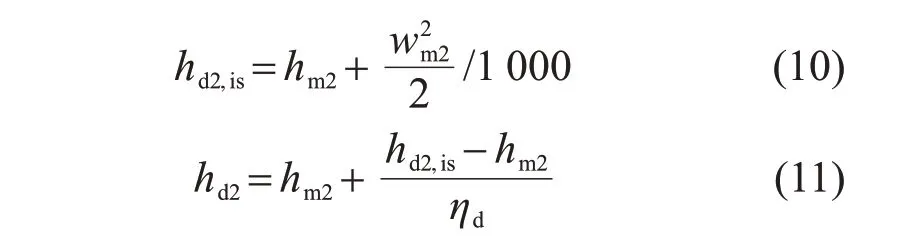

忽略入口制冷剂的动能,并基于能量守恒,离开喷管的一次流体的动能可由下式计算:

式中:wp2为喷管的出口速度,m/s;ηn为喷管的等熵效率,%;hp,i为一次流体的进口比焓,kJ/kg;hp,is,o为在等熵膨胀下喷管出口的理想比焓,kJ/kg。

喷管的等熵效率定义如下:

式中hp,o为喷管的实际出口比焓。

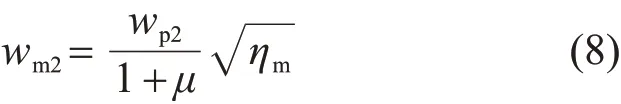

混合过程应用动量守恒定律可得

式中:ws为二次流体的速度,m/s;wm2,is为混合室内理想情况下的速度,m/s。

由于二次流体的速度可以忽略不计,因此式(5)可简化为

定义混合室的等熵效率ηm:

式中wm2为混合室出口的实际速度,m/s。

因此,混合室的出口速度可以表示为

在混合室中应用能量守恒定律可得

式中:hm2为混合室出口焓,kJ/kg;hp1为喷管入口焓,kJ/kg;hs1为二次流体入口焓,kJ/kg。

在扩压管中应用能量守恒定律可得:

式中:hd2和hd2,is分别为扩压管出口的实际比焓和理想比焓,kJ/kg;ηd为扩压管的等熵效率,%。

联立式(1)—(11),可得引射率计算式如下:

式中hp1,is为喷管中等熵膨胀时降压管的出口比焓,kJ/kg。

2 喷射式冷电联合循环热力学分析

2.1 循环描述

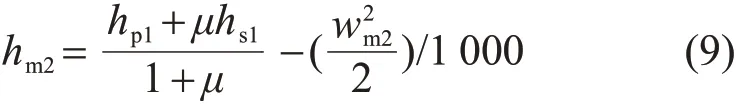

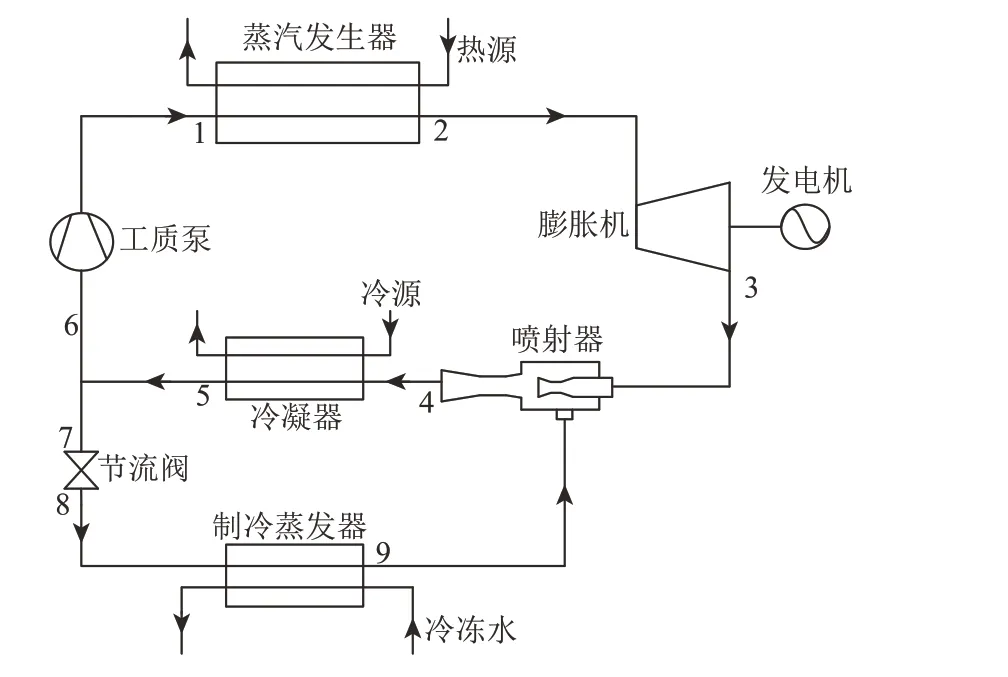

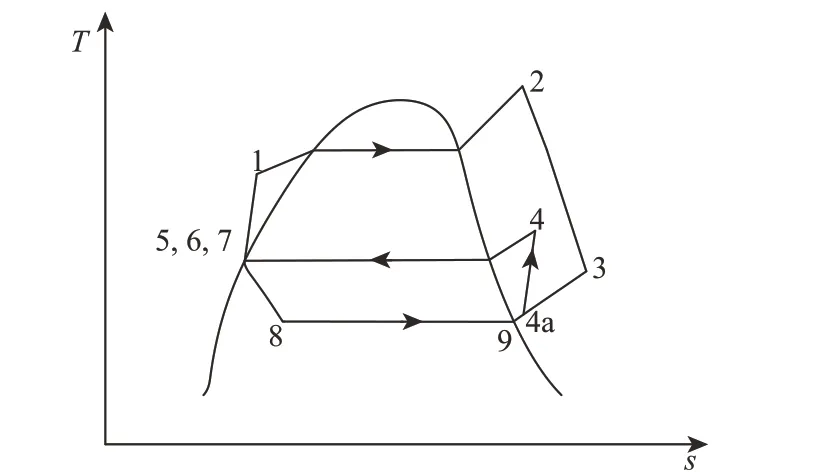

喷射式冷电联合循环示意图如图1所示,图2为喷射式冷电联合循环的温熵(T-s)图。循环系统工作流程如下:在蒸汽发生器内,一侧通入工业废热,作为整个循环系统的热源,另一侧为工质流体,在蒸汽发生器内被加热到一定温度后排出,进入膨胀机做功,膨胀机另一侧连接发电机,将膨胀机做的功以电力形式输出。从膨胀机出来的尾气进入喷射器,在喷管中降压加速,在喉管位置形成低压环境,引射从制冷蒸发器内出来的低温制冷剂,在混合室内混合后经过扩压管将动能转化为压力能,形成具有一定压力的制冷剂蒸气,从喷射器流出进入冷凝器。冷凝器以环境大气为冷源,工质在其中冷凝为液体后分成2股,一股工质流体通过工质泵送至蒸汽发生器中,另一股流体通过节流阀节流降压,形成低温低压的制冷剂,在制冷蒸发器内吸热气化,在喷射器的引射作用下作为二次流体和一次流体混合,至此完成整个循环过程。

1—蒸汽发生器入口;2—蒸汽发生器出口(膨胀机入口);3—膨胀机出口(喷射器入口);4—喷射器出口(冷凝器入口);5—冷凝器出口;6—工质泵入口;7—节流阀入口;8—节流阀出口(制冷蒸发器入口);9—制冷蒸发器出口(喷射器入口)。

图2 喷射式冷电联合循环T-s图Fig.2 T-s diagram of combined ejector-cooling and power cycle

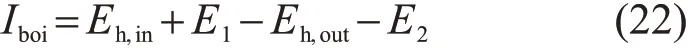

2.2 热效率分析

在循环中,一次流体和二次流体的质量流量分别表示如下:

膨胀机做功可表示为

式中:Wtur为膨胀机做的功,kW;h2和h3分别为膨胀机的实际入口比焓和实际出口比焓,kJ/kg。

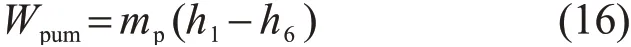

泵消耗的能量可表示为

式中:Wpum为泵消耗的功,kW;h1和h6分别为工质泵的实际出口比焓和实际入口比焓,kJ/kg。

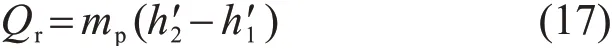

工质热源吸收的热量可表示为

式中:Qr为工质吸热量,kW;h'2和h'1分别为蒸汽发生器的实际出口比焓和实际入口比焓,kJ/kg。

制冷蒸发器内的制冷量可以表示为

式中:Qc为制冷蒸发器的制冷量,kW;h9和h8分别为制冷蒸发器的实际出口比焓和实际入口比焓,kJ/kg。

系统的收益为膨胀机做的功和制冷蒸发器的制冷量,代价为工质泵的功耗和蒸汽发生器内的热耗,因此热效率可以表示为

式中:mi为各状态点流量,kg/s;hi为各状态点比焓,kJ/kg;si为各状态点比熵,kJ/(kg·K);h0为工质在环境状态下的比焓,kJ/kg;s0为工质在环境状态下的比熵,kJ/(kg·K)。

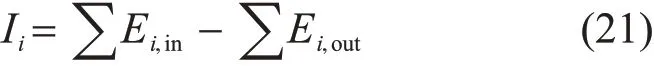

式中:∑Ei,in为所有进入该部件流体带入的,kW;∑Ei,out为所有流出该部件流体带出的,kW。

式中Eh,in和Eh,out分别为热源入口和热源出口,kW。

在冷凝器中,考虑到进入和流出的空气均不具有做功能力,故而其损表示为

式中Ee,in和Ee,out分别为冷冻水入口和冷冻水出口,kW。

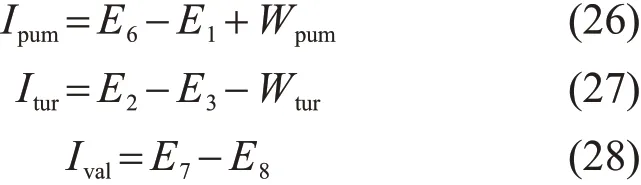

循环计算流程如图3所示。

图3 循环计算流程图Fig.3 Flow chart of calculation

2.4 假设及参数设定

为了便于计算,该研究进行如下假设:系统运行在稳定的状态;在换热器和管道中的压力损失忽略不计;膨胀机膨胀过程是绝热的,但不是等熵的;冷凝器出口工质为饱和液,制冷蒸发器出口工质为饱和气;喷射器的入口和出口速度忽略不计。

分析冷凝温度、蒸发温度、蒸汽发生器出口温度和膨胀机排气压力变化对循环性能的影响,循环模拟参数输入如表1所示。

表1 循环模拟参数输入Tab.1 Cycle simulation parameter input

3 结果讨论

3.1 冷凝温度对循环的影响

设置冷凝温度的变化范围是25~32℃,其他参数设定为固定值,主要分析当冷凝温度变化时循环的热效率和效率变化趋势。

图4 冷凝温度对循环性能的影响Fig.4 Effect of condensation temperature on cycle performance

热效率显著下降的原因是:随着冷凝温度的上升,喷射器的引射率迅速下降,从0.175 0降到0.008 3。图5为冷凝温度对一次流体和二次流体的影响,可以看出,在整个工质循环中,一次流体的质量流量比二次流体质量流量大得多,因此制冷量对循环的影响要远大于膨胀功的影响,且随着冷凝温度的上升,一次流体质量流量略有上升,而二次流体质量流量大幅度下降。在冷凝温度变化的过程中,Qr、Wpum、Wtur这3个值变化均不大,而Qc随着引射率的急剧下降而迅速降低,导致了系统热效率的下降。

图5 冷凝温度对一次流体和二次流体质量流量的影响Fig.5 Effect of condensation temperature on the mass flow rate of primary and secondary fluids

图6 各部件损失随冷凝温度的变化Fig.6 Change of condensation temperature with exergy destruction for each component

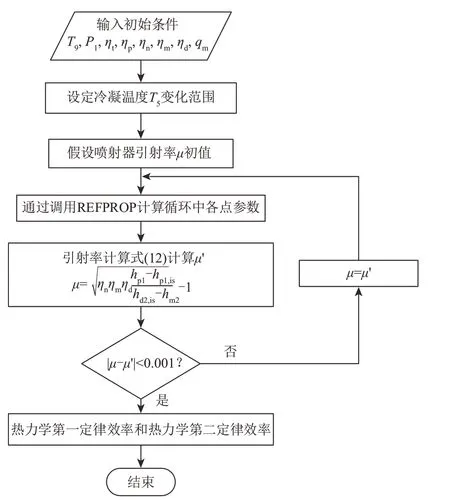

3.2 蒸发温度对循环的影响

图7 热效率和效率随蒸发温度的变化Fig.7 Change of evaporation temperature with thermal efficiency and exergy efficiency

图8 各部件损失随蒸发温度的变化Fig.8 Change of evaporation temperature with exergy destruction for each component

3.3 蒸汽发生器出口温度对循环的影响

从仿真运行结果可以看出,随着蒸汽发生器出口温度从200℃增加到280℃,引射率略有上升,从0.175增加到0.187;一次流体流量从0.736 kg/s下降到0.576 kg/s。但引射率的上升并不能弥补一次流体的下降程度,致使二次流体流量从0.129 kg/s下降到0.108 kg/s。制冷量、膨胀功和泵耗功量都有所降低,但制冷量和膨胀功的下降程度之和比泵耗功量要小,从而导致了系统热效率的降低,如图9所示。

图9 热效率和效率随蒸汽发生器出口温度的变化Fig.9 Change of generator outlet temperature with thermal efficiency and exergy efficiency

图10 各部件损随蒸汽发生器出口温度的变化Fig.10 Change of generator outlet temperature with exergy destruction for each component

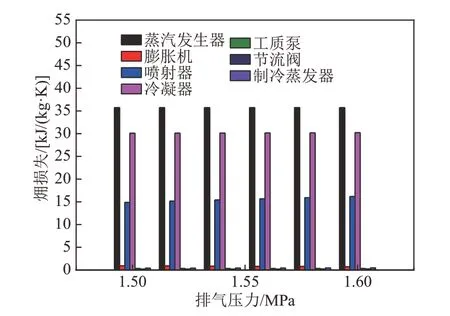

3.4 膨胀机排气压力对循环的影响

当膨胀机排气压力从1.50 MPa增加到1.60 MPa时,循环热效率和效率的变化情况如图11所示。可以看出,随着膨胀机排气压力的升高,循环的热效率随之增加,而效率表现出相反的趋势。当膨胀机排气压力升高时,喷射器入口压力升高,从而使引射率增加。由前述分析可知,制冷量对循环效率的影响要远大于功量对系统的影响,因此随着引射率的增加,循环热效率增加。

图11 热效率和效率随排气压力的变化Fig.11 Change of discharge pressure with thermal efficiency and exergy efficiency

图12各部件损失随排气压力的变化Fig.12 Change of discharge pressure with exergy destruction for each component

4 结论

应用一维等压混合模型对喷射式冷电联合循环内的喷射器进行了建模,对循环进行了热效率和效率分析,并探究了冷凝温度、蒸发温度、蒸汽发生器出口温度、排气压力对循环性能的影响,得到如下结论: