Sn3Ag/(001)Cu 微凸点多次回流界面反应及剪切性能研究

2023-01-10马浩然马海涛王云鹏

董 冲,马浩然,袁 航,马海涛,王云鹏

(1.大连理工大学 材料科学与工程学院,辽宁 大连 116024;2.大连理工大学 微电子学院,辽宁 大连 116024)

由于集成芯片的微型化、高密度化、多功能化和高性能化,焊点尺寸持续缩小[1-2]。凸点金属层可能只包含几个晶粒,在极限情况下甚至只包含一个晶粒[3-5]。基于此,Sn 基钎料与单晶Cu 之间的界面反应引起研究者的广泛关注。Zou 等[6]和Suh 等[7]发现在(111)Cu 和(001)Cu 上可以形成择优取向屋顶状Cu6Sn5,这与多晶Cu 上的界面反应完全不同。Zhang等[8-9]研究了屋顶状Cu6Sn5的形成原因,认为Cu6Sn5在反应界面处Cu 原子与总Cu 原子的最大比例决定了屋顶状形貌的形成。单晶Cu 上的钎焊界面反应已经成为先进电子封装领域的研究热点。

合适的金属间化合物层是焊点高可靠性的重要保证[10]。过厚的Cu6Sn5层由于其本征脆性会显著降低焊点可靠性,其在界面反应过程中的生长行为也一直是研究者关注的热点问题[11-12]。另外,Cu6Sn5属于密排六方结构,具有强各向异性。例如,Cu6Sn5在 {11 2-0} 晶面上具有最大的硬度和刚度[13];平行于<0001>晶向的强度和杨氏模量分别比垂直于<0001>方向的强度和杨氏模量高20%和7%[14];而且<0001>晶向是Cu6Sn5生长最快的方向[15]。显而易见,Cu6Sn5性能的各向异性会对焊点的可靠性造成显著影响。因此,服役条件下界面Cu6Sn5取向的演化行为也引起了研究者的广泛关注。Zhong 等[16]和Qiao 等[17]对单晶Cu 上Cu6Sn5在温度梯度下的取向和形貌进行了研究,结果表明,在温度梯度下,冷端界面的Cu6Sn5可以保持择优生长,最终获得具有择优取向的全金属间化合物焊点。Huang等[18]对单晶Cu 上Cu6Sn5在电迁移下的生长行为进行了研究,结果表明,阳极界面的Cu6Sn5可以一直保持择优取向生长,有利于提高接头的可靠性。Yang等[19]研究了温度对Cu6Sn5取向的影响,结果表明,高回流温度有利于Cu6Sn5取向的集中分布。

近年来,多次回流焊在3D 电子封装中得到广泛应用,同时也对焊点的可靠性提出新的挑战。Ma等[20]通过对多晶Cu 焊点在多次回流过程中界面Cu6Sn5生长行为的研究指出,不可以将多次回流简单认为是1 次回流的叠加,在多次回流过程中Cu6Sn5会不断溶解和生长。Liu 等[21]指出多次回流过程中,界面Cu6Sn5层厚度会继续增加,影响焊点可靠性。虽然已有很多关于多晶Cu 焊点在多次回流下的界面反应的研究,但对于单晶Cu 上择优取向Cu6Sn5在多次回流过程中的生长行为研究较少,对其生长机制尚不清晰。因此,有必要对单晶Cu 上择优取向Cu6Sn5在多次回流过程中的生长行为和取向演化进一步研究。

本文通过设计两种不同回流工艺曲线来探究Sn3Ag/(001)Cu界面Cu6Sn5在多次回流过程中的生长行为和取向演化,结果表明多次回流过程中产生的热应力会加速Cu6Sn5取向转变。并且评估了多次回流工艺对Cu/Sn3Ag/(001)Cu 接头剪切强度的影响。研究结果对理解多次回流对界面金属间化合物Cu6Sn5微观结构的演化、提高焊点的可靠性具有重要意义。

1 实验

1.1 材料准备和实验过程

直径为100 μm 的Sn3Ag 钎料小球由纯Sn(99.99%) 和纯Ag (99.99%) 制备。将Sn、Ag 按质量百分比均匀混合后放入温度为500 ℃的真空炉中熔炼5 h,确保混合均匀后随炉冷却至室温,获得Sn3Ag钎料。为研究多次回流对Cu6Sn5生长行为的影响,设计了两种回流温度曲线。Ⅰ: 将Sn3Ag/(001)Cu 焊点在300 ℃下分别回流30,120,210,300,450 和600 s,命名为等温回流。Ⅱ: 将Sn3Ag/(001)Cu 焊点在300℃下进行多次回流,每次回流时间为30 s。为保证总回流时间与等温回流相对应,多次回流的次数分别为1,4,7,10,15 和20 次。图1 是回流装置示意图。本研究中所有样品回流后在水中进行冷却。通过K 型热电偶测量获得升温速率和冷却速率大约为5.4 ℃/s和727 ℃/s。

图1 回流装置示意图Fig.1 Sketch for reflowing process

为观察Cu6Sn5顶部形貌,用体积分数为10%的HNO3溶液去除多余的Sn3Ag 钎料。然后,利用扫描电子显微镜(Zeiss Supra 55(VP))和电子背散射衍射仪(X-Max50)对其顶部形貌和取向进行表征。为清晰地观察界面Cu6Sn5在多次回流过程中的生长行为,利用同步辐射对其进行实时观察。在同步辐射实验过程中,Sn3Ag/(001)Cu 焊点在300 ℃进行多次回流,每次回流时间为300 s,回流的最大次数为4 次。同步辐射的单色束能量为18 keV,CCD 相机的分辨率为0.325 μm/pix,曝光时间为4 s。

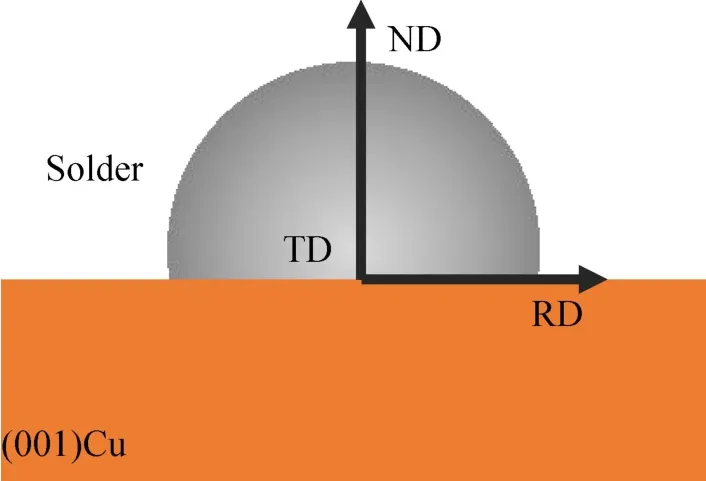

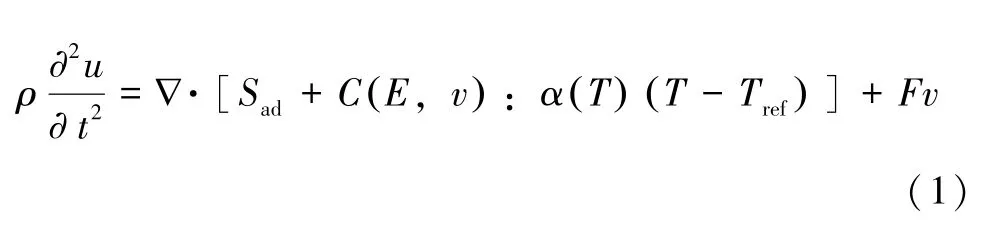

为观察多次回流过程中焊点的热应力分布,采用有限元软件COMSOL 对焊点进行热应力模拟。Cu 基体尺寸为500 μm×500 μm×50 μm,钎料底面圆直径为360 μm,高度为40 μm,Cu6Sn5层厚度为3 μm。模拟结果根据公式(1)计算获得:

式中:u代表位移矢量;ρ代表质量密度;F代表单位体积力;Sad代表应力矢量;T代表温度;v代表体积;C代表弹性矩阵。这些参数的具体数值来自COMSOL软件的内置材料库。

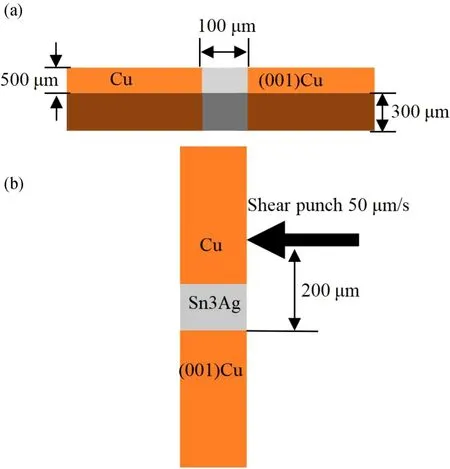

1.2 Cu/Sn3Ag/(001)Cu 剪切性能

Cu/Sn3Ag/(001)Cu 接头是在300 ℃的熔锡炉中浸焊5 s 获得。将获得的接头在300 ℃、30 s 的条件下,分别进行1,4,10 和20 次回流。然后对获得的实验样品进行剪切实验,剪切冲头距基体表面偏移量为200 μm,位移速率为50 μm/s,对每个实验条件下的样品进行3次测量,取其平均值。图2为Cu/Sn3Ag/(001)Cu 接头剪切测试示意图。

图2 (a)Cu/Sn3Ag/(001)Cu 接头示意图;(b) 剪切测试示意图Fig.2 (a) Sketch for the Cu/Sn3Ag/(001)Cu joint;(b) Sketch for the shear tests

2 结果与讨论

2.1 界面Cu6Sn5形貌和取向

将Sn3Ag/(001)Cu 焊点在300 ℃等温回流不同时间,界面Cu6Sn5的形貌和取向如图3 (a)~(d)所示。结果表明Cu6Sn5呈屋顶状形貌,生长方向相互垂直。从右上角的{0001}极图可以看出Cu6Sn5具有择优取向,即{0001}Cu6Sn5⊥(001)Cu。回流时间为600 s 时,Cu6Sn5的形貌和取向均无明显变化。对于多次回流,不同回流次数下Cu6Sn5的形貌和取向如图3 (e)~(h)所示。回流次数为1 次和4 次时(总回流时间分别为30 s 和120 s),界面Cu6Sn5为择优生长的屋顶状形貌。但当回流次数为10 次时(总回流时间为300 s),部分Cu6Sn5由屋顶状形貌转变为扇贝状形貌。从10 次回流后的Cu6Sn5极图也可以看出,部分Cu6Sn5的择优取向发生了变化,不再具有单一的择优取向。当回流次数增加到20 次时(总回流时间为600 s),Cu6Sn5形貌完全转变为扇贝状,择优取向消失。通过对比Cu6Sn5形貌和取向转变的时间,发现多次回流条件下,界面Cu6Sn5形貌和取向更早发生转变。

图3 (a)~(d)Sn3Ag/(001)Cu 焊点在300 ℃等温回流不同时间Cu6Sn5的形貌和取向。(a) 30 s;(b) 120 s;(c) 300 s;(d) 600 s;(e)~(h)Sn3Ag/(001)Cu 焊点在300 ℃回流不同次数Cu6Sn5的形貌和取向,每次回流时间为30 s。(e) 1 次回流;(f) 4 次回流;(g) 10 次回流;(h) 20 次回流Fig.3 (a)-(d) The morphology and orientation of Cu6Sn5 when Sn3Ag/(001)Cu soldered at 300 ℃for different time.(a) 30 s;(b) 120 s;(c) 300 s;(d) 600 s;(e)-(h) The morphology and orientation of Cu6Sn5 when Sn3Ag/(001)Cu soldered at 300 ℃for different cycles,30 s for each reflow.(e) 1st reflow;(f) 4th reflow;(g) 10th reflow;(h) 20th reflow

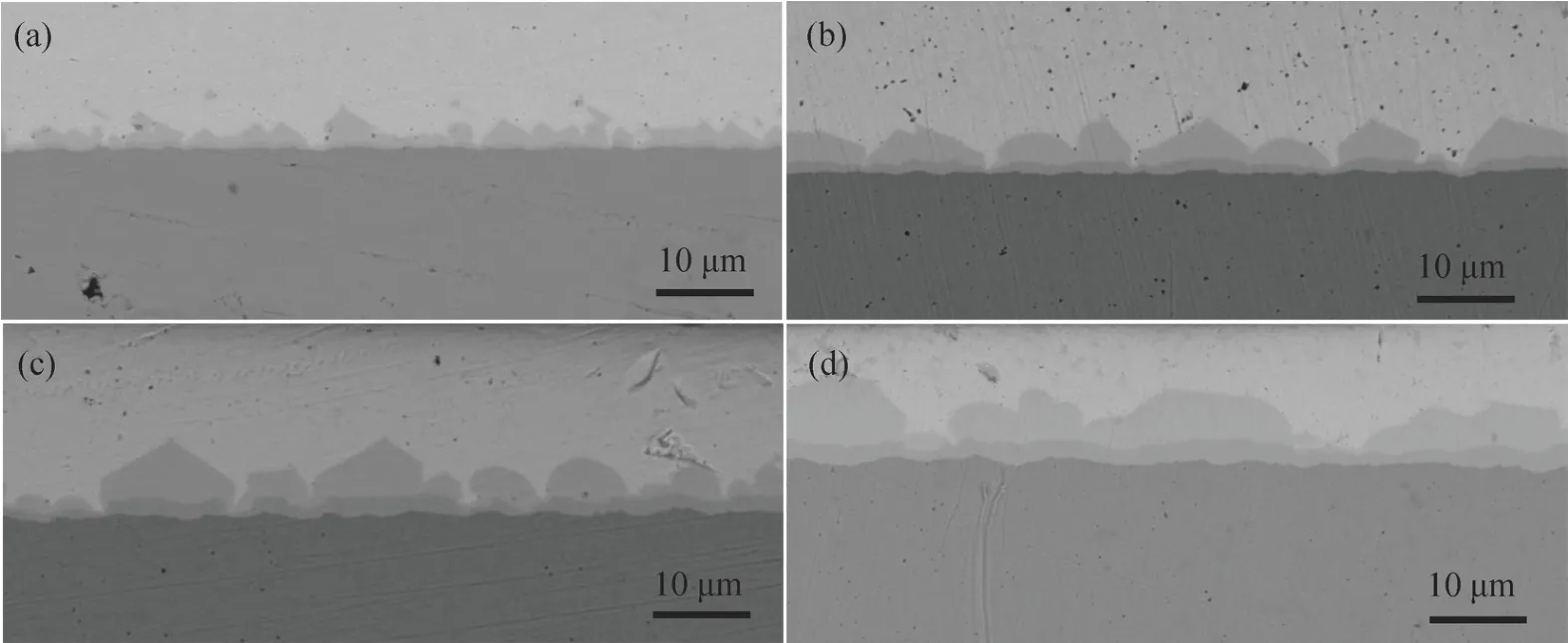

图4 为Sn3Ag/(001)Cu 焊点在300 ℃回流不同次数Cu6Sn5的截面形貌。从图4 可以看出,在界面处一共生成两层金属间化合物,分别是Cu6Sn5和Cu3Sn。随着回流次数的增加,Cu6Sn5层和Cu3Sn 层厚度增加。从截面图可以看出,第1 次和第4 次回流时,Cu6Sn5晶粒为屋顶状形貌。但在第10 次回流时,Cu6Sn5既有屋顶状形貌也有扇贝状形貌,表明部分Cu6Sn5的形貌发生了转变。当回流次数为20 次,Cu6Sn5晶粒几乎都为扇贝状形貌,表明此时Cu6Sn5形貌全部发生了转变。从截面观察到的Cu6Sn5形貌转变趋势与从顶面观察到的形貌转变趋势保持一致。

图4 Sn3Ag/(001)Cu 焊点在300 ℃回流不同次数Cu6Sn5的截面形貌,每次回流时间为30 s。(a) 1 次回流;(b) 4 次回流;(c) 10 次回流;(d) 20 次回流Fig.4 Cross-sectional morphology of Cu6Sn5 when Sn3Ag/(001)Cu soldered at 300 ℃for different cycles,30 s for each reflow.(a) 1st reflow;(b) 4th reflow;(c) 10th reflow;(d) 20th reflow

从以上结果可知,多次回流加速了Cu6Sn5形貌和取向的转变。多次回流过程中,焊点需要多次升温和冷却,由于界面处Cu 基底、焊料和金属间化合物的热膨胀系数不同,会产生残余应力,即热应力。而界面金属间化合物Cu6Sn5可通过晶粒旋转的方式释放热应力。图5 为多次回流过程中焊点热应力分布的模拟结果。图5(a)是利用COMSOL 软件建立的焊点模型,在焊料和Cu 基板之间有一层Cu6Sn5。图5(b)为多次回流过程中内应力分布的切片图,可以看出内应力主要集中在Cu6Sn5层。多次回流的反应过程中,Cu6Sn5通过晶粒旋转的方式释放热应力,使体系达到平衡。另外由于界面反应总是朝着降低吉布斯自由能的方向进行,也就是说,热应力驱动下的晶粒会沿着吉布斯自由能减小的方向旋转。由于Cu 的扩散速度远远快于Sn,Cu6Sn5的生长主要由Cu 扩散控制[22-23]。焊料/Cu6Sn5界面处的Cu 化学势大于Cu6Sn5/Cu 界面处的化学势,Cu6Sn5两侧Cu 化学势的差异会导致Cu 原子扩散[24]。同时,Cu 沿Cu6Sn5的<0001>晶向扩散速度最快。多次回流过程中热应力的存在会促使Cu6Sn5的<0001>晶向朝着化学势减小的方向旋转,以获得最大的Cu 原子扩散能力。

图5 多次回流过程中焊点内部的热应力分布。(a) 焊点模型;(b) 热应力的截面分布Fig.5 Simulation results for thermal stress distribution during multiple reflow processes.(a) Model for solder joint;(b) Sectional distribution of thermal stress

2.2 界面Cu6Sn5生长行为

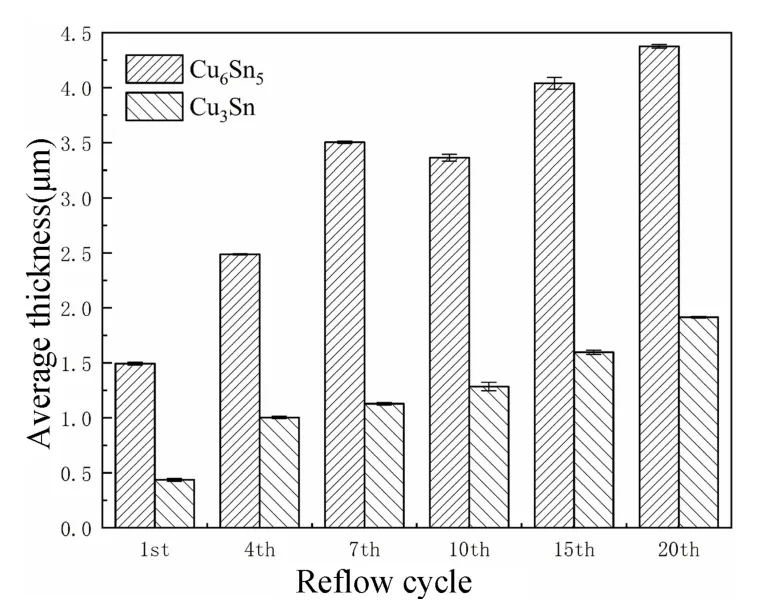

界面金属间化合物的生长行为是影响焊点可靠性的关键因素。图6 是界面Cu6Sn5和Cu3Sn 在不同回流次数下的厚度。从图中可以看出,随着回流次数的增加,Cu3Sn 厚度不断增加。但是Cu6Sn5层厚度呈先减小后增加的规律,在第10 次回流时Cu6Sn5层厚度最小。

图6 多次回流过程中不同回流次数下Cu6Sn5和Cu3Sn 厚度Fig.6 Thickness of Cu6Sn5 and Cu3Sn with different reflow cycles under multiple reflows

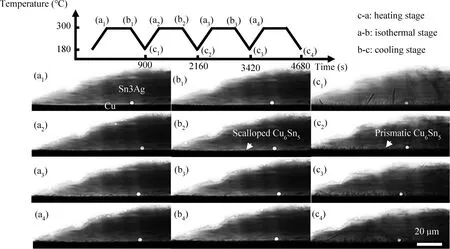

图7 是Sn3Ag/(001)Cu 界面Cu6Sn5在多次回流过程中生长行为的同步辐射实时图片。冷却阶段,Cu6Sn5为棱晶状形貌,但在升温和保温阶段,Cu6Sn5形貌为扇贝状,厚度减少。在第2 次回流的冷却阶段,Cu6Sn5形貌又转变为棱晶状,厚度增加。实验结果说明界面Cu6Sn5在多次回流过程中处于生长-溶解的动态平衡。升温阶段,随着温度的升高,液态钎料中Cu 溶解度增加,Cu 浓度由过饱和状态转变为不饱和状态,促使界面Cu6Sn5不断溶解。冷却阶段,随着温度下降,液态钎料中Cu 溶解度下降,析出的Cu 原子沉积在Cu6Sn5层上促进其生长。所以多次回流过程中,Cu6Sn5层始终处于生长-溶解的动态平衡中。

图7 Sn3Ag/(001)Cu 界面Cu6Sn5在多次回流过程中生长行为的同步辐射实时图片Fig.7 Real-time images of Cu6Sn5 growth at Sn3Ag/(001)Cu interface under multiple reflows

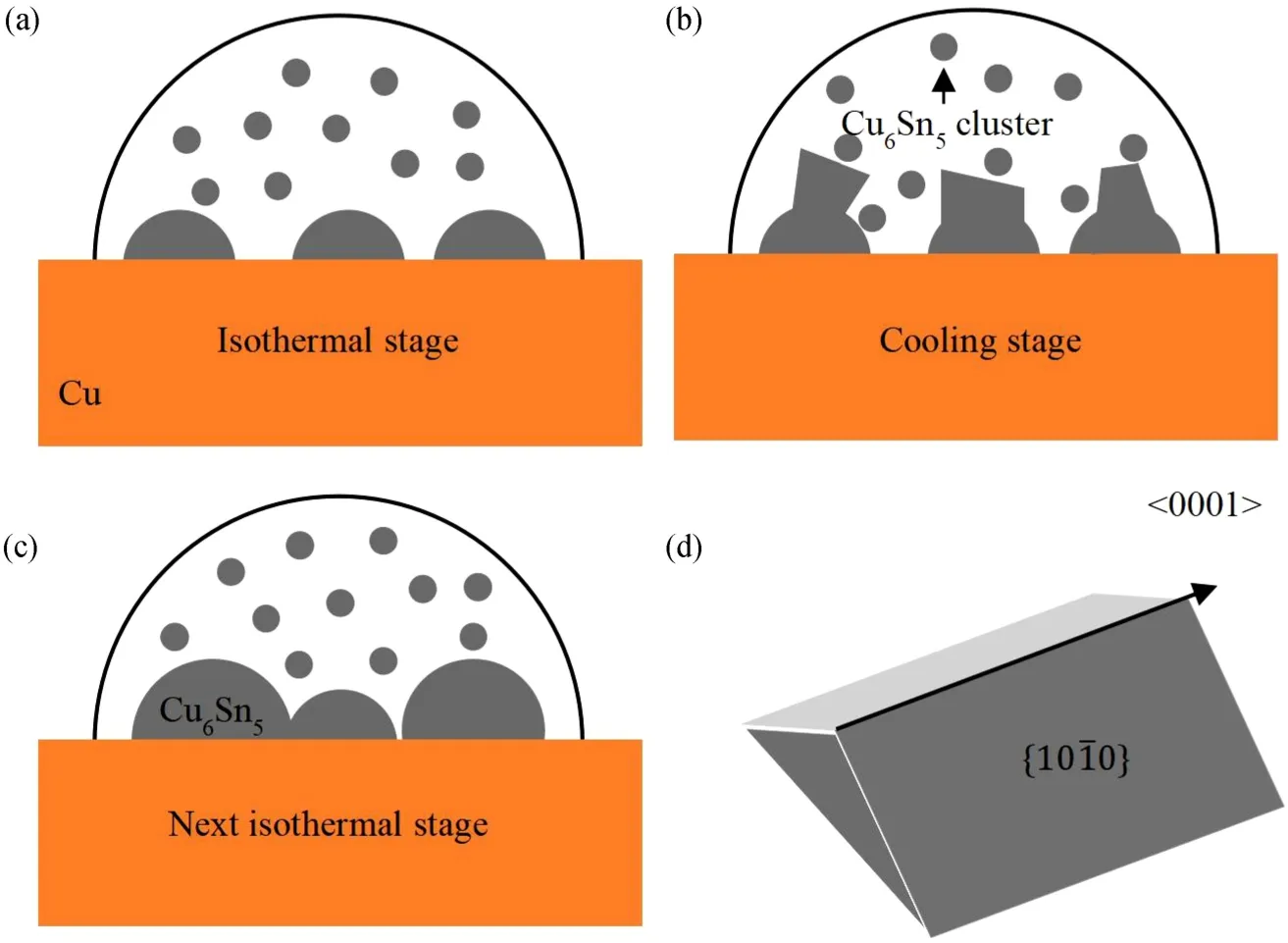

图8(a)~(c) 为Cu6Sn5在多次回流过程中的生长示意图。研究表明,冷却阶段,Cu6Sn5层厚度的增长主要依靠钎料中Cu 原子的沉积(以Cu6Sn5团簇的形式)[25]。Cu6Sn5属于密排六方结构,且择优取向Cu6Sn5的侧表面为 {10 1-0} 面,如图8 (d)所示。Tian等[26]指出 {10 1-0} 晶面由于较大的原子面密度和表面能而具有较慢的生长速度。但此时Cu6Sn5的生长是由Cu 原子扩散控制,主要发生在升温阶段和保温阶段。但在冷却阶段,Cu6Sn5团簇的沉积是Cu6Sn5厚度增长的主要方式。因为反应体系总是朝着降低体系自由能的方向进行,而 {10 1-0} 晶面具有低表面能,所以Cu6Sn5团簇容易在 {10 1-0} 晶面上沉积生长。因此,Cu6Sn5溶解生长过程中,择优取向有利于Cu6Sn5团簇的沉积生长,而且沉积生长速度随晶粒旋转而减慢。当Cu6Sn5的沉积生长速度小于Cu6Sn5的溶解速度时,Cu6Sn5层厚度减小。因此,随着Cu6Sn5取向改变,Cu6Sn5层厚度减小。之后,随着回流次数的增加,Cu6Sn5团簇不断沉积,Cu6Sn5层厚度不断增加。

图8 (a) Cu6Sn5在保温阶段的生长行为;(b) Cu6Sn5在冷却阶段的生长行为;(c)Cu6Sn5在下次保温阶段的生长行为;(d)屋顶状Cu6Sn5结构示意图Fig.8 (a) The growth behavior of Cu6Sn5 in the isothermal stage;(b) The growth behavior of Cu6Sn5 in the cooling stage;(c) The growth behavior of Cu6Sn5 in the next isothermal stage;(d) Sketch for roof-type Cu6Sn5

2.3 Cu/Sn3Ag/(001)Cu 剪切强度

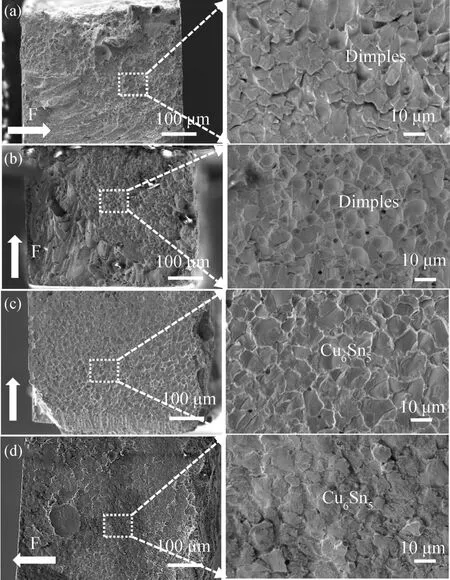

剪切强度是评价焊点可靠性的重要指标。图9 为Cu/Sn3Ag/(001)Cu 接头在300 ℃回流30 s,不同回流次数下的剪切强度。为保证实验结果的准确性,每个实验条件测试3 次,取其平均值,结果表明,1 次回流和4 次回流时接头的剪切强度相差不大,但随回流次数增加,10 次回流和20 次回流时,接头的剪切强度下降。回流1 次和20 次后接头的平均剪切强度分别为46.41 MPa 和35.17 MPa。图10 为不同回流次数下的接头剪切断口。从图10 可以看出,第1 次和第4次回流时,裂纹主要是在钎料内扩展,出现大量韧窝,表明韧性断裂是其主要断裂方式。但随回流次数增加,在第10 次和第20 次回流时,断裂界面平滑,裂纹主要沿着钎料/Cu6Sn5界面扩展,断口界面出现大量Cu6Sn5晶粒,表明当10 次回流和20 次回流时,接头断裂方式以脆性断裂为主。随回流次数增加,界面金属间化合物Cu6Sn5层不断增厚,而且Cu6Sn5属于硬脆相,促使了(001)Cu/Sn3Ag/Cu 接头的断裂模式由韧性断裂模式转变为脆性断裂模式,剪切强度下降。

图9 Cu/Sn3Ag/(001)Cu 接头在不同回流次数下的剪切强度Fig.9 Shear strength of Cu/Sn3Ag/(001)Cu joint during multiple reflow processes

图10 Cu/Sn3Ag/(001)Cu 接头的剪切断口形貌。(a) 1 次回流;(b)4 次回流;(c) 10 次回流;(d) 20 次回流Fig.10 Fracture surfaces of Cu/Sn3Ag/(001)Cu joint.(a) 1st reflow;(b) 4th reflow;(c) 10th reflow;(d) 20th reflow

3 结论

对Sn3Ag/(001)Cu 焊点在等温回流和多次回流过程中界面Cu6Sn5生长行为和取向演化进行研究,结果表明多次回流对界面Cu6Sn5的取向演化、生长行为以及焊点接头的剪切强度都有显著影响。本文主要结论如下:

(1)当总回流时间相同,多次回流过程中产生的热应力会加速界面Cu6Sn5晶粒的旋转,Cu6Sn5两侧的Cu 化学势梯度会促使其<0001>晶向朝着化学势降低的方向旋转,以获得最大的Cu 扩散能力,降低反应体系的自由能。

(2)界面Cu6Sn5在多次回流中始终处于生长-溶解的动态平衡,在升温阶段和保温阶段是扇贝状形貌,而在冷却阶段是屋顶状形貌。由于Cu6Sn5取向的改变导致其在冷却阶段的生长速度减小,最终Cu6Sn5层厚度在多次回流过程中呈现先增加后减少再增加的变化趋势。

(3)Cu/Sn3Ag/(001)Cu 接头的剪切强度随回流次数增加而降低,回流1 次和20 次后接头的平均剪切强度分别为46.41 MPa 和35.17 MPa。接头的断裂方式随回流次数增加由韧性断裂变为脆性断裂。