一种具有死区控制功能的自举电荷泵设计

2023-01-10何希然蒋越飞李泽宏

何希然,蒋越飞,李泽宏,3,高 博,龚 敏

(1.四川大学 物理学院 微电子技术四川省重点实验室,四川 成都 610065;2.电子科技大学 电子薄膜与集成器件国家重点实验室,四川 成都 611731;3.电子科技大学 重庆微电子产业技术研究院,重庆 400000)

智能功率集成电路(Smart Power Integrated Circuits,SPICs)泛指将高压器件和低压系统模块集成于同一颗芯片中的新型混合集成电路,它成功消除了传统的电力电子装置中不同模块之间的冗余连接,包含信号处理、通信、传感、保护、检测、诊断等功能,具有: (1)集成度高;(2)电子装置的体积小、重量轻、成本低;(3)系统的精简化与小型化;(4)应用场景广泛;(5)方便通信且易于后期维护和修调;(6)系统的稳定性和可靠性高等优势[1-2]。

作为SPIC 的典型应用之一,智能高侧功率开关(Smart High Side Power Switch)已成为工业自动化、汽车电子、电机系统等领域的关键产品。它通常需要使用电荷泵电路进行电压泵升,以此作为高侧驱动电路的正电源轨,从而实现对高侧NMOS 器件的栅极驱动,使其工作在导通电阻较低的深线性区,从而降低母线导通损耗。因此,传统的PWM 控制信号直接驱动NMOS 的方式显然不适用。

目前的高侧功率开关驱动技术大致包含: (1)脉冲变压器驱动技术[3-4];(2)自举技术(Bootstrap)[5-6];(3)电荷泵技术[7-8];(4)基于浮地的电荷泵技术[9];(5)自举电荷泵技术[10]。其中,脉冲变压器驱动技术结构简单,其核心是利用变压器进行电气隔离,并通过合理地设计变压器来实现高电势差下的低延时工作,而随着如今智能高侧功率开关的发展,其劣势也随之凸显出来: (1)变压器尺寸随着频率降低而显著增大;(2)寄生效应明显;(3)不利于集成与小型化。自举技术主要利用了电容电压不能突变的原理,通过对自举电容CBOOT充电并改变其负极板电位,从而实现电容正极板的电压自举,该技术常用于高侧功率开关、开关电容、飞电容多电平转换器等,它结构简单、成本低廉、易扩展,可提高开关速度和驱动能力,适合高侧N 型MOSFET 的驱动;但是,为了防止各种漏电和静态电流造成CBOOT电压降低,需要周期性地对CBOOT进行充电和放电,导致其不能实现100%占空比的高侧驱动,这在一些大功率的常开应用下无法适用。电荷泵技术同样利用了电容电压不能突变的特性,并通过非交叠时钟合理控制电容充放电与电荷转移过程,实现电压的逐级泵升;当所需泵升的电压较低时(<10 V),可直接基于地进行电压泵升。而在泵升电压需求较高的场合(>10 V),则需结合浮动地(Floating Ground)[11-12]进行电压泵升,其中,浮动地通常是指比电源电压VCC低某个固定电压值ΔV的电源轨,电荷泵可直接在该电源轨上进行更高的电压泵升;该技术电路架构简单,电压泵升效果显著,因而广泛应用于高侧开关驱动;但是,该技术的栅极电位并没有和功率管源极电位直接关联,因此需要额外加入栅极保护电路进行VGS电压限制,防止栅极击穿,通常需要在功率管栅源之间并联稳压管来进行最大电压限制;而在发生负载短路故障时(Fault Under Load,FUL)[13],由于栅源钳位电压相对正常工作电压更大,因此功率管仍有过热失效的风险存在。

自举电荷泵技术在智能高侧功率开关的大功率常开应用中具有显著优势,它将电荷泵技术和自举技术进行了结合,不仅可以实现电荷泵的100%占空比的稳定栅极驱动,还具有自举技术中的自举上电功能;由于功率管的栅极电位是基于源极电位进行同步抬升,因此可以有效降低功率管的启动应力,并在发生FUL故障时,栅极电位可以随源极电位同步下降,从而防止栅源电压击穿。传统的自举电荷泵电路通过使用电阻对自举管的栅极电容充电,该结构虽然简单,但会导致较大的功率损耗。本文针对智能高侧功率开关的大功率常开应用,设计了一款具有死区控制功能的自举电荷泵,该电路可使外置高侧功率管实现自举上电并具备100%占空比的高侧栅极驱动;其次对传统架构进行了改进,将传统结构中的电阻更换为P-LDMOS,并结合低功耗的高侧浮动电源轨电路和死区控制电路进行合理的死区控制,显著降低了自举电荷泵在工作过程中因使用电阻造成的额外功率损耗。

1 传统自举电荷泵

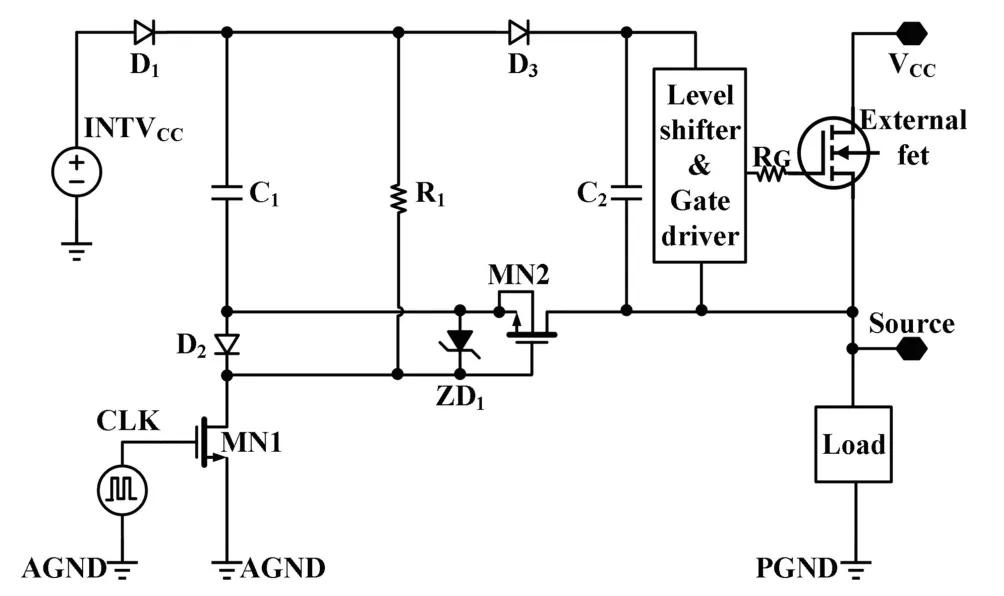

传统的自举电荷泵主要由内部电压源INTVCC、外部母线电压VCC、时钟信号CLK、放电管MN1、自举管MN2、自举电容C1、充电电阻R1、高侧负载电容C2、二级管D1、D2、D3、稳压管ZD1、高侧驱动模块HS Driver 和Level Shifter 构成,其典型结构如图1 所示[10]。

图1 传统自举电荷泵Fig.1 Traditional self-boost charge pump

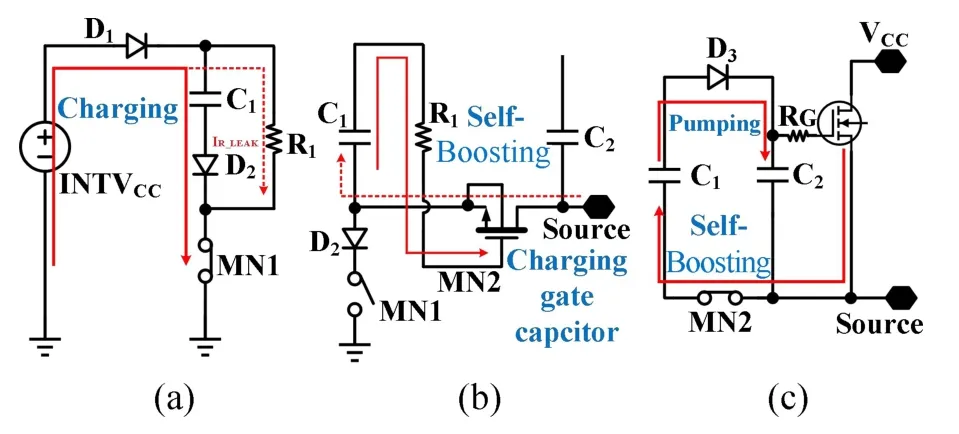

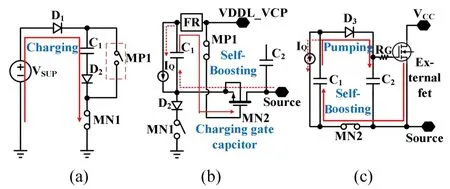

自举电荷泵工作原理可分为三种模式,如图2 所示:(1)充电模式(Charging Mode);(2)自举模式(Self-Boosting Mode);(3)泵升模式(Pumping Mode)。

图2 自举电荷泵工作模式。(a) 充电模式;(b) 自举模式;(c) 泵升模式Fig.2 Self-boost charge pump work mode.(a) Charging mode;(b) Self-boosting mode;(c) Pumping mode

在理想情况下(不考虑二极管和MOS 管压降、负载电流IL等),当自举电荷泵处于Charging Mode 时,CLK 为高电平,MN1 开启,MN2 的栅极和源极被MN1 下拉至地,MN2 关闭,且内部电源INTVCC通过D1、D2、MN1 向自举电容C1充电,并在多个周期后将C1电压充至INTVCC。当处于Self-Boosting Mode时,CLK 为低电平,MN1 关闭,此时自举电容C1通过电阻R1向MN2 的栅极充电,MN2 随着栅极电压抬升而逐渐开启,SOURCE 端的电位将通过MN2 向C1的下极板充电并充至VSOURCE,由于C1电压不能突变,C1的上极板电位将泵至INTVCC+VSOURCE。当处于Self-Boosting Mode 时,CLK 仍为低电平,MN1 关闭,MN2 开启,C1上极板通过D3向C2电容和外置功率管的栅极充电,外置功率管随着栅极电压抬升而逐渐开启,SOURCE 端在多个周期后被上拉至接近VCC的电位,且外置功率管的栅源电压VGS约为INTVCC。

从上述工作过程可以发现,二极管D1和D3在分别处于Pumping Mode 和Charging Mode 时会承受母线电压VCC的反偏电压,因此D1和D3需要选择反向漏电小的高压二极管;而对于D2,其反偏电压受MN2 的栅源电压限制,因此可将D2更换为肖特基二极管来降低导通压降,并由于其承受的反偏电压相对较小,因此其反向漏电流可忽略。在实际情况中,二极管的正向导通电压VD和MOS 管的漏源电压VDS以及C2通过Driver 流向外置功率管栅极的电流IL都会使最终稳定后的栅源电压VGS降低。并且二极管的交流电阻rd和MOS 管的线性区电阻rds也会影响电容C1和C2电压的时间常数τ。另一方面,该结构除了R1在充电阶段带来不可避免的电荷损耗外,MN2 的栅源击穿电压也是限制该结构泵升电压大小的关键因素。若INTVCC高于MN2 管的栅源击穿电压,即使有稳压管ZD1的保护,在长时间处于高栅源电压的工作后,其栅氧层将出现退化,致使其栅极的漏电流增大,可靠性降低。

2 具有死区控制功能的自举电荷泵

2.1 自举电荷泵主体

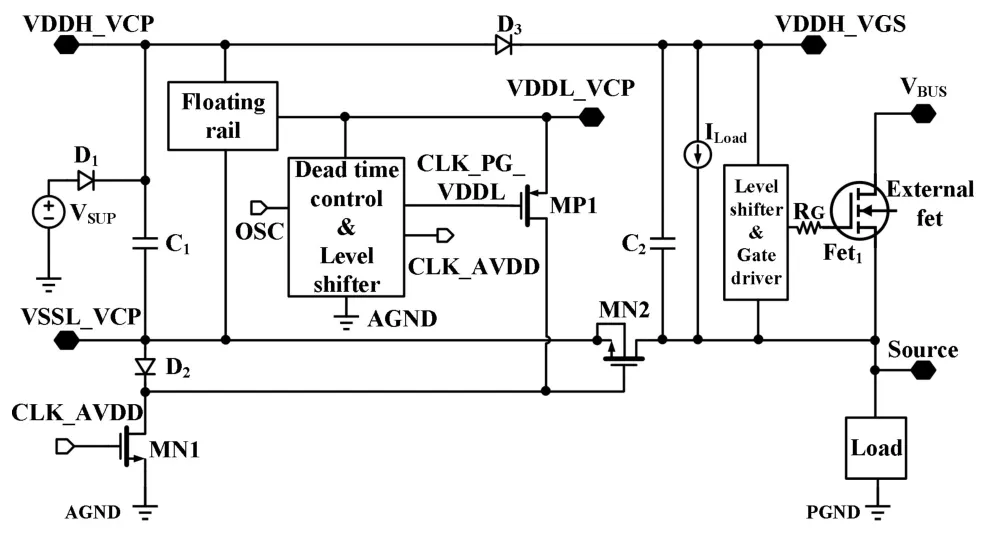

本文针对传统结构使用电阻充电而引起额外功率损耗的问题,将充电电阻R1更换为P-LDMOS 管MP1对MN2 的栅极进行同步充电,并在Charging Mode 阶段使其关闭,并额外加入浮动电源轨(Floating Rail)模块和死区控制(Dead Time Controller)模块来解决该管和放电管MN1 的电流馈通问题。具有死区控制功能的自举电荷泵结构如图3 所示。

图3 具有死区控制功能的自举电荷泵Fig.3 Self-boost charge pump with dead time control function

具有死区控制功能的自举电荷泵电路主要包含浮动电源轨电路、死区控制电路、自举电荷泵主体;浮动电源轨电路用于产生一个以低侧电容C1的负端为参考地的电源轨,以此作为死区控制电路的正端供电电源;另一方面,由于浮动电源轨的加入,充电电源VSUP的大小将不再受自举管MN2 栅源击穿电压限制,从而可泵升更高的自举电压;死区控制电路主要包含电平移位电路、非交叠时钟产生电路、反馈逻辑控制电路,用于产生自举电荷泵主体电路中控制上管和下管开启和关断信号的死区时间。具有死区控制功能的自举电荷泵的三种工作模式如图4 所示: (1)充电模式(Charging Mode);(2) 自举模式(Self-Boosting Mode);(3)泵升模式(Pumping Mode)。

图4 具有死区控制功能的自举电荷泵工作模式。(a) 充电模式;(b) 自举模式;(c) 泵升模式Fig.4 Self-boost charge pump with dead time control function work mode.(a) Charging mode;(b) Self-boosting mode;(c) Pumping mode

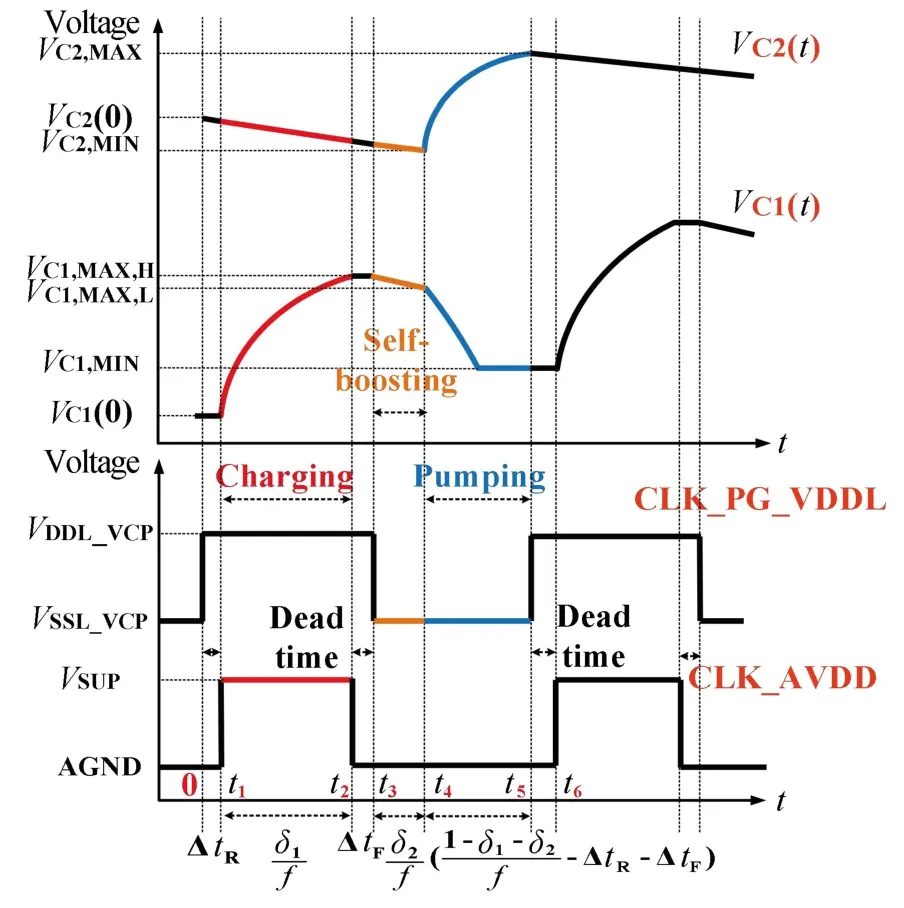

其中,电容C1电压VC1(t)、电容C2电压VC2(t)、低侧时钟CLK_AVDD 和高侧时钟CLK_PG_VDDL 随时间变化的波形如图5 所示。

图5 自举电荷泵工作波形Fig.5 Self-boost charge pump working waveform

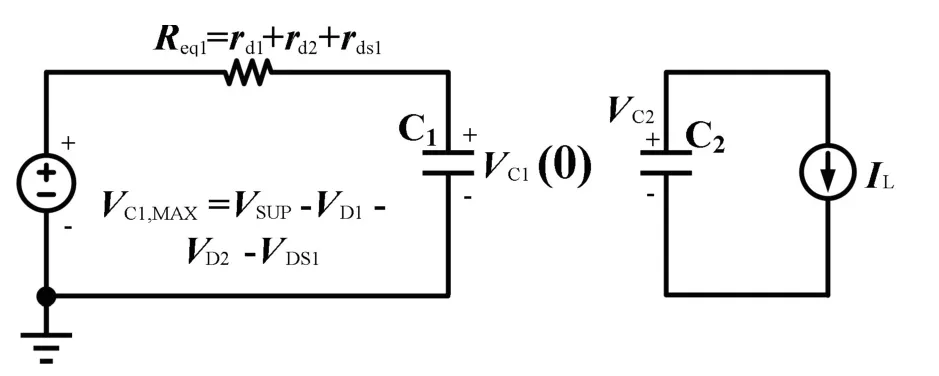

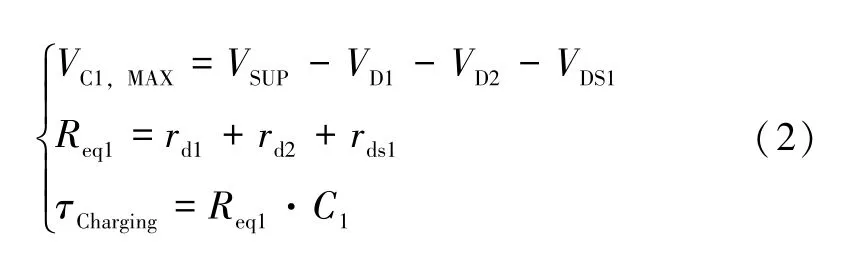

自举电荷泵处于Charging Mode 时(t1~t2阶段)的小信号模型如图6 所示。电源VSUP通过D1、D2、MN1向C1充电。C1的电压VC1(t)在t1~t2阶段由VC1(0)指数率上升至VC1,MAX,VC1(t)为:

图6 充电模式小信号模型Fig.6 Charging mode small signal model

式中:VC1(0)为C1电压初始态电压;VC1,MAX为其最大值;Req1为等效交流电阻(rd为二极管交流电阻,rds为MOS 管线性区电阻),如式(2)所示:

自举电荷泵处于Self-Boosting Mode 时(t3~t4阶段)的小信号模型如图7 所示。

图7 自举模式小信号模型Fig.7 Self-boosting mode small signal model

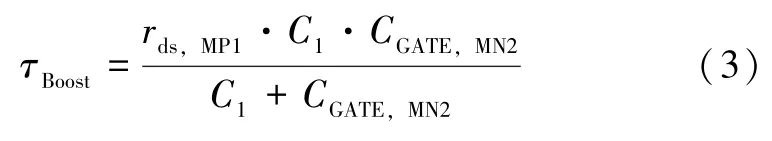

在Self-Boosting Mode 时,由于浮动轨的输出电阻很小,小信号等效于C1通过MP1 线性区电阻rds,MP1向MN2 的栅电容CGATE,MN2充电,MN2 随其栅源电压升高而逐渐开启,此时VC1(t)的时间常数τBoost如式(3)所示:

由于C1的容值远大于CGATE,MN2,因此C1仅需损失少量电荷就可将MN2 的栅极充电至最大值。

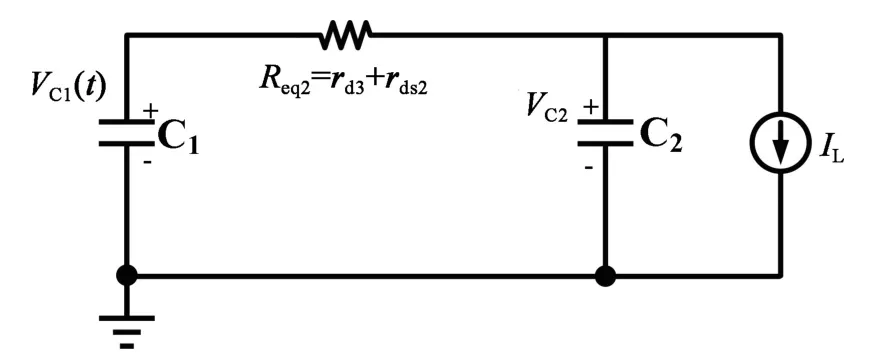

自举电荷泵处于Pumping Mode 时(t4~t5阶段)的小信号模型如图8 所示。在Pumping Mode 时,MN2完全开启,C1通过Req2(由D3交流电阻和MN2 导通电阻组成)向C2充电的同时,还需要提供负载电流IL(由HS Driver、Level Shifter 等其他高侧电路模块产生),VC2(t)为:

图8 泵升模式小信号模型Fig.8 Pumping mode small signal model

其中,Req2和时间常数τpumping分别为:

经过多个周期后,最终自举电荷泵处于稳态,此时C2电压最小值VC2,MIN和最大值VC2,MAX为:

式中: ΔtR为上升沿死区时间;ΔtF为下降沿死区时间;δ1为CLK_AVDD 信号的占空比;δ2为C1向CGATE,MN2充电的时间与周期之比(VC1,MAX,H下降至VC1,MAX,L),ΔVC2,Ripple为C2处于稳态时的纹波电压,其表达式为:

可通过增大高侧电容C2容值、提高频率f、减小δ1和δ2来减小纹波。但是,C2的提高意味着更大的面积和成本,f的提高意味着更高的开关损耗和更强的CLK 带载能力,δ1和δ2的减小意味着更小的VC2,MAX。

2.2 浮动电源轨

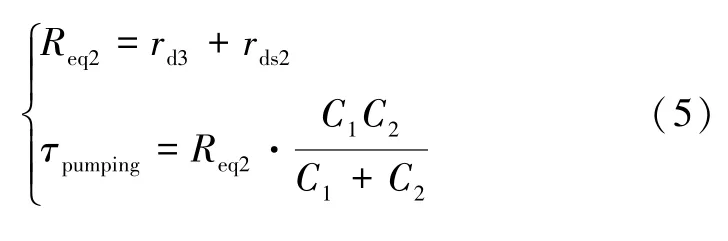

浮动电源轨(Floating Rail)电路结构如图9 所示。

图9 浮动电源轨电路Fig.9 Floating power rail circuit

其中,MN3、MN4、MP2、MP3、R1、ZD1、ZD2、C3构成浮动电源轨主体电路,MP4~MP8、MN5、MN6为电流源的启动电路,MP9~MP14、MN7~MN10、R2~R4为电流源电路。启动电路可以使电流源电路脱离简并点,电流源电路则为浮动电源轨主体电路中的MN3 和MN4 管提供固定电流偏置,从而产生相对稳定的VGS电压,ZD2作为电压保护器件防止输出电压过高,C3可降低输出电压纹波,提高负载瞬态响应能力。

该浮动电源轨电压为:

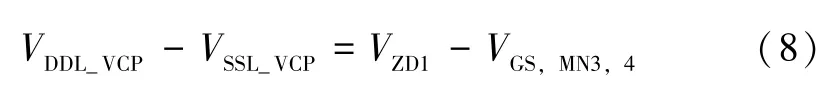

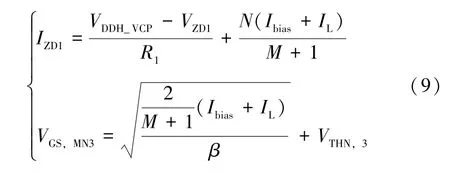

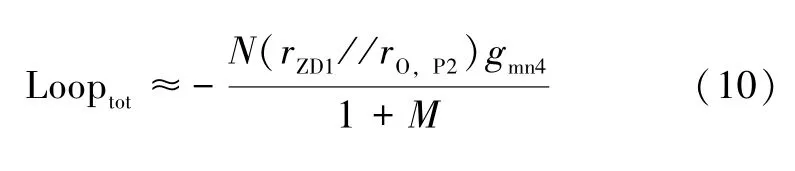

式中:VZD1为齐纳二极管ZD1的反向击穿电压;VGS,MN3,4为MN3 或MN4 的栅源电压。VZD1的大小与流过ZD1的电流正相关,且该电流由R1电阻和MP2 管的电流提供;VGS,MN3,4的大小则由偏置电流和负载电流共同决定,其表达式为:

式中:IR1为电阻R1 上的电流;IMP2为MP2 的电流;β为MOS 管的增益因子;VTHN,3为MN3 管的阈值电压;M为MN3 与MN4 的宽长比之比;N为MP2 和MP3的宽长比之比;Ibias为电流源的总电流;IL为带载时的负载电流。由上式可知,当浮动电源轨接入负载后,负载电流的变化也会使得输出电压变化,进而产生一定大小的纹波。为了降低纹波的影响,因而引入负反馈结构。其中,MN4、MP2、MP3 构成局部正反馈结构PFL,MN4、MP2、MP3、ZD1构成了电流负反馈结构,MN3、MN4、MP2、MP3 也构成了局部负反馈结构NFL。PFL 由MN4 共源极与MP2 共源极组成。第一个NFL 由流过MN4、MP2、MP3 的电流和ZD1共同构成,当负载电流增加时,输出电压下降,流过MN4、MP2、MP3 的电流也随之增加,因而流过ZD1的电流增加,使得ZD1的电压升高,MN3 和MN4 源随器接法使得输出电压升高。第二个NFL 分别由MN4 共栅级、MP2 共源级、MN3 共漏级构成。总的环路增益为:

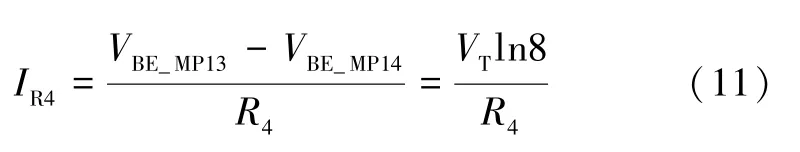

式中:rZD1为ZD1的等效电阻;rO,P2为MP2 的输出电阻;gmn4为MN4 的跨导。电流源为经典的Cascode 电流源结构,MP13 和MP14 管为由HVBN_PMOS 管构成的BE 结,面积比为1 ∶8,该结构可适用于部分不支持HV_BJT 管的工艺。其电流IR4为:

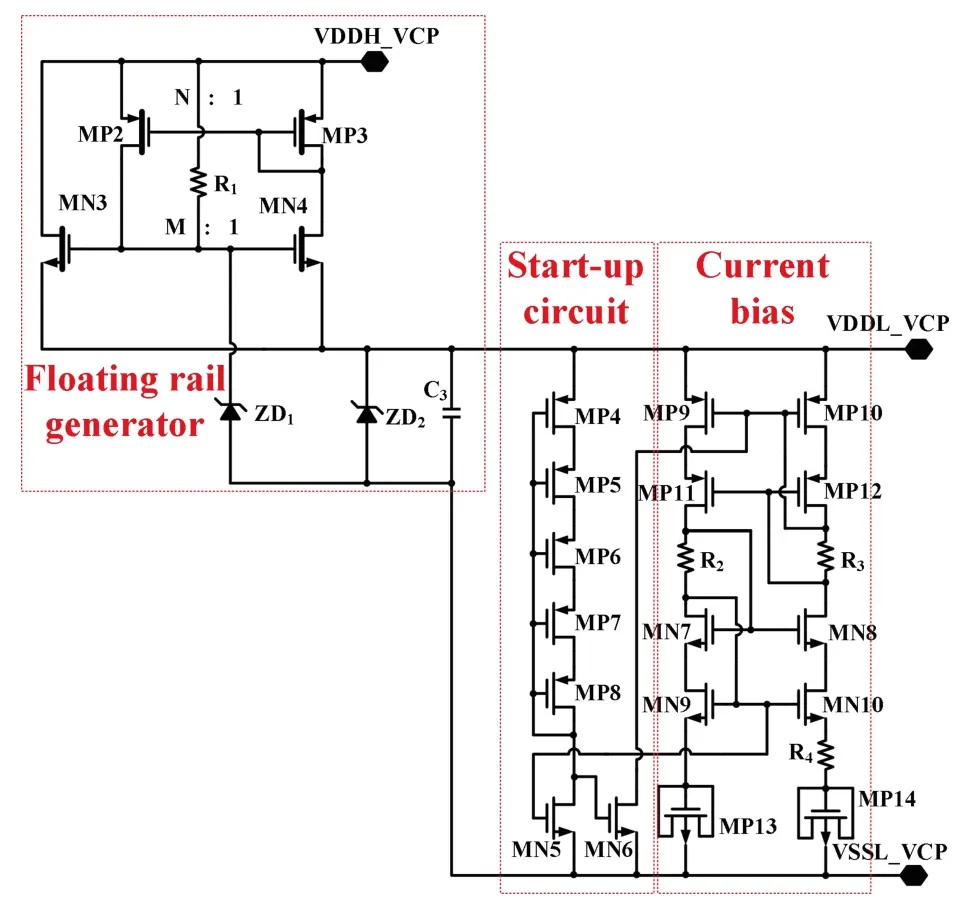

2.3 死区控制电路

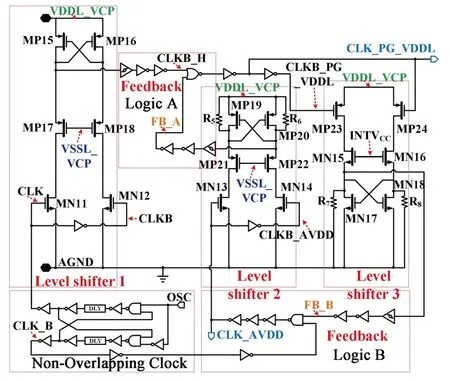

本文设计的自举电荷泵死区控制电路如图10 所示。死区控制电路包含Level Shifter 1~3、非交叠时钟产生模块(Non-Overlapping Clock)、反馈控制逻辑(Feedback Logic A &B)。

图10 死区控制电路Fig.10 Dead time control circuit

当OSC 接入时钟信号,然后通过非交叠时钟产生模块生成一对非交叠时钟信号CLK 和CLK_B,CLK通过反相器产生CLKB。非交叠时钟产生模块(Non-Overlapping Clock)为经典的由与非门和延迟结构构成的两相非交叠时钟产生电路,延迟单元Delay 可以为反相器链条或RC,且需要延迟匹配,其作用是使CLKB 的占空比大于CLK_B,从而产生死区时间,其工作原理不再赘述。CLK 和CLKB 信号通过由MN11、MN12、MP15~MP18 构成的电平移位器Level Shifter 1将AGND~INTVCC的控制信号转变为VSSL_ VCP~VDDL_VCP 电源轨的控制信号。为了防止MP15 漏端电位摆幅小,因此加入施密特触发器对其波形整形输出,之后与FB_A 信号进行或非门处理并通过反相器链条进行适当的驱动能力增强,输出高侧时钟控制信号CLK_PG_VDDL。

FB_ A 反馈信号由CLK_ AVDD 通过MN13、MN14、MP19~MP22、R5、R6构成的电平移位器Level Shifter 2 产生,且两者同相。FB_B 反馈信号与CLK_B信号进行与非门后,通过驱动能力逐级递增的反相器链条DRV 进行驱动能力增强,并产生Dickson CP 的时钟控制信号CLK_AVDD_DCP,以此驱动Dickson CP 的飞电容。FB_B 反馈信号由CLK_PG_VDDL 信号通过MN15~MN18、MP23、MP24、R7、R8构成的电平移位器Level Shifter 3 产生,且两者同相。值得注意的是,CLK_PG_VDDL、CLKB_ PG_VDDL 与FB_A 信号均为相对于VSSL_VCP 电位的信号,CLK、CLKB、CLK_B、CLK_AVDD、CLKB_ AVDD、FB_B 信号均为相对AGND 的信号。根据上述对各个信号的描述情况,其逻辑关系为:

根据上述逻辑关系式可知,当CLK_AVDD 为高时,CLK_PG_VDDL 置高;当CLK_PG_VDDL 为低时,CLK_AVDD 置低。CLKB 的占空比大于CLK_B则会使得CLK_ PG_ VDDL 的占空比大于CLK_AVDD,从而产生对应的死区时间,若死区时间过大则会降低电荷泵效率,若死区时间过小则会加大上管MP1 和下管MN1 馈通风险,因此取值需适中。

3 电路仿真

3.1 浮动电源轨仿真

如图11 所示为浮动电源轨的瞬态响应仿真波形,其中,负载电流幅值大约为2 mA,频率为6.1 MHz,脉冲宽度为75 ns,以此模拟自举电荷泵带载情况,此时浮动轨均值为4.3 V,纹波值为128 mV,符合设计要求。

3.2 死区控制电路仿真

如图12 所示为死区控制电路的仿真波形,OSC 接入6.1 MHz 时钟信号,从图中可见,CLK_AVDD 与CLK_ PG_ VDDL 之间的上升沿死区时间Δt_rise为8.78 ns,下降沿死区时间Δt_fall为7.40 ns,符合设计需求。

图12 死区控制电路仿真波形Fig.12 Dead time control simulation waveform

3.3 自举电荷泵启动仿真

如图13 所示为自举电荷泵的启动仿真波形。

图13 自举电荷泵启动仿真波形Fig.13 Self-boost charge pump start-up simulation waveform

其中,图中的仿真波形从上至下依次为: 1、低侧电容C1两端电压VDDH_VCP-VSSL_VCP;2、高侧电容C2两侧电压VDDH_VGS-SOURCE;3、外置功率管的漏源电压VDS;4、高侧电容C2 上极板电位VDDH_VGS;5、高、低侧时钟控制信号CLK_PG_VDDL 与CLK_AVDD。

母线电压VBUS接24 V,充电电压VSUP接9 V,仿真结果显示,自举电荷泵的启动时间大约为20 μs(CLK_PG_VDDL 进入正常工作状态的时间);VC2随着VC1的周期性充电而不断升高,在154 μs 时,VC1、VC2、VDDH_VGS 分别达到7.81 V,6.95 V,30.82 V,且随着时间增加而逐渐抬升,并最终达到稳定(8.2 V@5 ms),实现了100%占空比高侧驱动;功率管漏源电压VDS也随着功率管自举启动,从24 V 降低至128mV。

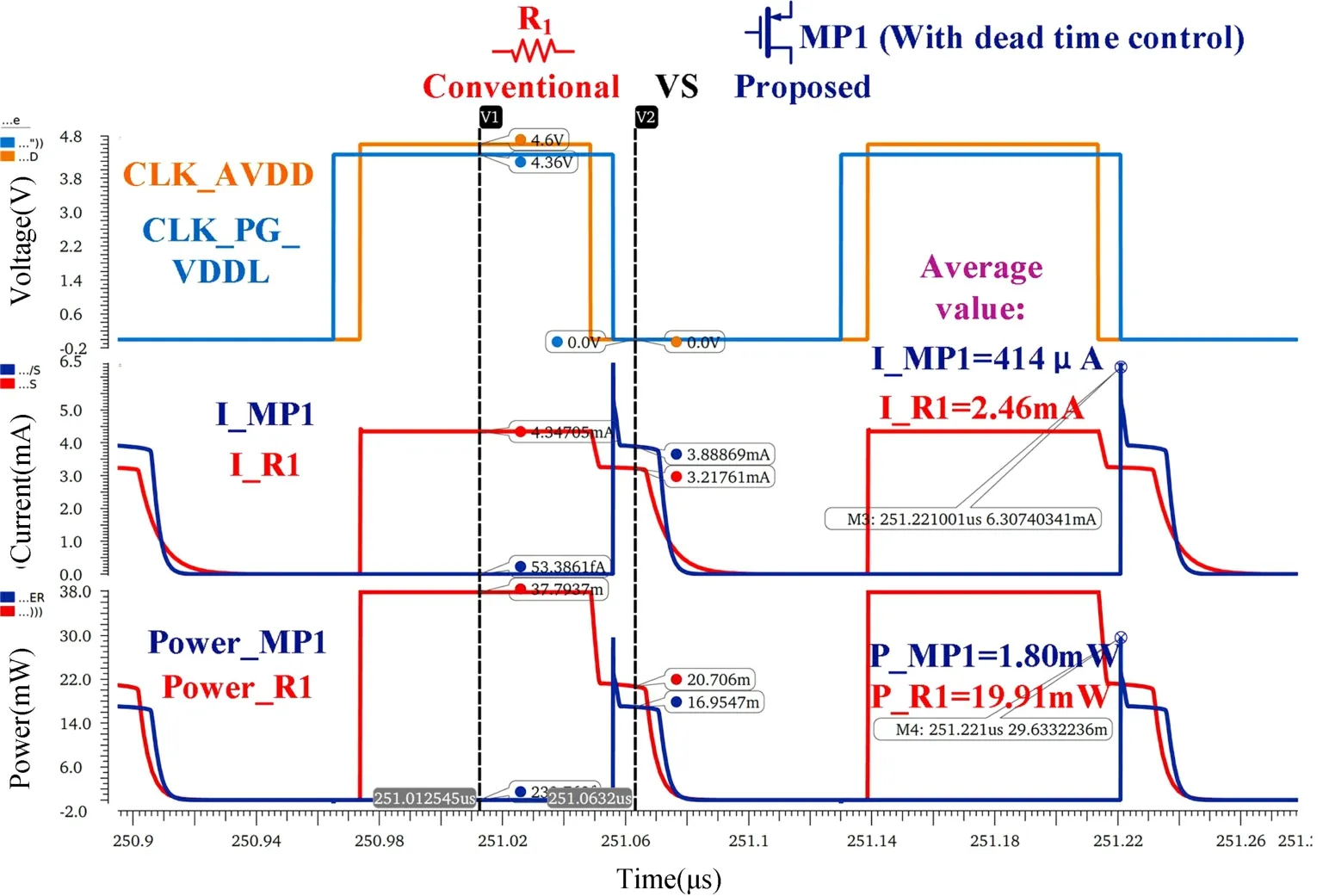

3.4 本文结构与传统结构的电流和功耗对比仿真

如图14 所示为传统自举电荷泵在工作阶段采用电阻(R1=2 kΩ)充电与本文设计的具有死区控制功能的电荷泵采用pLDMOS 充电的电流和功耗仿真波形对比。从仿真结果可见,在处于Charging Mode 时,使用电阻充电会额外消耗大量电流(电流值为4.34 mA),其总的电流平均值为2.46 mA,平均功耗为19.91 mW;而采用死区控制pLDMOS 充电的方式则会高效许多,MP1在Charging Mode 时关闭,而在Self-Boosting Mode 时开启,其总的电流均值仅为414 μA,平均功耗为1.80 mW,充电时间常数小,充电速度快;额外加入的死区控制电路和浮动电源轨等模块均采用低功耗设计,且大多为瞬态电流,总的电流均值约为150 μA,相较于传统结构,电流大约降低了77%。

图14 本文结构与传统结构的电流和功耗对比仿真Fig.14 Comparison and simulation of current and power consumption between the structure in this paper and the traditional structure

4 结论

本文设计的具有死区控制功能的自举电荷泵可成功在宽输入电压范围下实现自举上电与高栅源电压的高侧100%占空比的驱动,并可配合系统逻辑实现上、下电控制。有效解决了文献[10]提出的传统结构使用电阻充电造成的损耗问题以及泵升电压受限于自举管栅源击穿电压限制的问题。