层压复合服装设计装饰面料的黏接性能研究

2023-01-09孙健康

孙健康

(安徽城市管理职业学院 学前教育学院,合肥 230011)

层压复合服装面料由于具有防水、防湿和防风等特性,广泛应用在全天候运动服装和特种服装生产等方面。用层压复合服装面料生产的服装不仅具有一些其他材料服装无法具有的功能外,还在很大程度上提高了舒适性[1]。然而,粘合衬布作为层压复合服装面料的主要辅料,在实际加工过程中往往会出现粘合衬与面料难黏合或者黏合后牢度较低等现象[2-4],较为可行的方法是对层压复合服装面料的粘合衬布进行改性,并研究表面活性剂和热溶胶等对层压复合服装面料黏结性能的影响,然而,目前这方面的研究报道较少[5-6]。本文考察表面活性剂、多异氰酸酯预聚体溶剂胶(Fuller6636)和反应性湿固化聚氨酯热熔胶(PUR5610)对层压复合服装面料黏结性能的影响,以期为具有高黏合牢度的层压复合服装设计服装面料的开发与应用提供参考。

1 试验材料与方法

1.1 试验原料

1)聚酰胺PA(基布涤纶;涂覆量9 g/m2;东莞华凯塑胶材料有限公司);

2)聚氨酯PU(基布涤纶;涂覆量15 g/m2;衡水景盈聚氨酯制品有限公司);

3)聚酯PES(基布涤纶;涂覆量10 g/m2;深圳市东升塑胶制品有限公司);

4)涤纶(70 g/m2;径密110根/10 cm;纬密100根/10 cm;杭州启绚化纤有限公司);

5)Span-60活性剂(上海安妍生物有限公司);

6)十八胺活性剂(南通宏申化工有限公司);

7)硬脂酰胺活性剂(江苏铭林化工科技有限公司);

8)Fuller6636多异氰酸酯预聚体溶剂胶(富乐粘合剂有限公司);

9)PUR5610反应性湿固化聚氨酯热熔胶(富乐粘合剂有限公司);

10)SM-18有机硅柔剂(鲁道夫化工有限公司)。

1.2 仪器与设备

1)ZS-BD型滚筒压烫机(泗县恒星烫画机械股份有限公司);

2)NBHX250型剥离强度仪(东莞市华杰检测仪器有限公司);

3)S-4800型扫描电镜(日本日立公司)。

1.3 试样制备

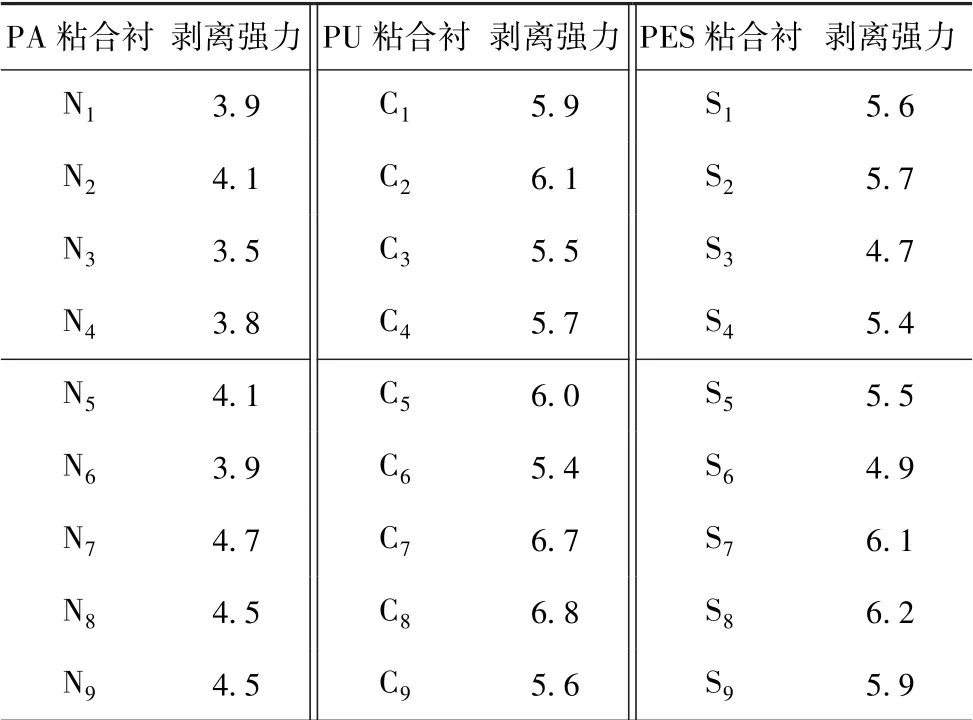

1)粘合衬:预先将表面活性剂(Span-60、十八胺和硬脂酰胺)用丙酮和二氯乙烷混合溶液溶解,然后将PA、PU和PE浸泡在相同质量的表面活性剂中,将溶剂胶/热熔胶以涂层方式涂覆在粘合衬上,制成不同表面活性剂改性的粘合衬,如表1所示。

表1 表面活性剂改性后的粘合衬

2)面料与粘合衬黏附:制备3种粘合衬,涂胶量分别为2 g/m2,4 g/m2和8 g/m2,具体过程为采用旋涂方式将多异氰酸酯预聚体溶剂胶(Fuller6636)涂覆到衬布上,然后在滚烫机上分别与PA涂层和有机硅柔剂(SM-18)整理后的面料复合,温度138℃、压力0.1 MPa、时间10 s,然后根据GB/T 6529—2008《纺织品调湿和试验用标准大气》将复合面料进行平衡处理[8]。

3)复合面料:采用反应性湿固化聚氨酯热熔胶(PUR5610)在复合机上分别与PA涂层面料和有机硅柔剂整理后的面料复合进行复合,涂胶量分别为2 g/m2,4 g/m2和8 g/m2,室温固化1 d后得到复合面料。

将粘合衬和面料在滚筒压机上压烫,按照GB/T 6529—2008《纺织品 调湿和试验用标准大气》中的要求平衡4 h;另一组样进行整理,将试样置于浸轧整理液中处理后烘干(88℃,120 s),然后烘焙(175℃,60 s)后进行压烫黏合,按照GB/T 6529—2008规定进行平衡4 h后测试剥离强力[7]。

1.4 测试与表征

1)剥离强力:根据FZ/T 01085—2018《粘合衬剥离强力试验方法》,在NBHX250型剥离强度仪上进行复合织物的剥离强力测试,拉伸速率为25 mm/min,结果取5组试样平均值;

2)微观形貌:采用S-4800型扫描电镜对面料和粘合衬剥离后的形貌进行观察。

2 试验结果与分析

2.1 表面活性剂对复合面料剥离强力的影响

表2为粘合衬与PA涂层面料压烫后的剥离强力的测试结果,分别列出了PA粘合衬、PU粘合衬和PES粘合衬与PA涂层面料压烫后的剥离强力。对比分析可知,PA粘合衬与PA涂层面料压烫后的剥离强力为3.5~4.7 N之间,PU粘合衬与PA涂层面料压烫后的剥离强力为5.4~6.8 N之间,PES粘合衬与PA涂层面料压烫后的剥离强力为4.7~6.2 N之间;N7~N9试样的剥离强力高于N1~N6试样,C7~C9试样的剥离强力高于C1~C6试样,S7~S9试样的剥离强力高于S1~S6试样,即硬脂酰胺作为表面活性剂的粘合衬的剥离强力要高于Span-60和十八胺作为表面活性剂的粘合衬;从表面活性剂浓度上看,表面活性剂为1.8%试样的剥离强力在3组试样中是最低的,而表面活性剂为1.2%试样的剥离强力较大,这也就说明适宜的表面活性剂浓度为1.2%。这主要是因为表面活性剂的加入会改变胶粉的存在状态,如果表面活性剂过多,胶粉表面会因为过多表面活性剂而出现局部聚集,造成整体弱边界层增多,影响黏结质量[9],并造成剥离强力减小。综合而言,N7~N9、C7~C9和S7~S9粘合衬与PA涂层面料压烫后的剥离强力要高于N1~N6、C1~C6和S1~S6粘合衬,这也就说明经过硬脂酰胺改性处理后的胶黏剂对涂层面料的黏结性能会相对Span-60、十八胺表面活性剂更好,且后2种表面活性剂对涂层面料的黏结性能改善作用相当。

表2 粘合衬与PA涂层面料压烫后的剥离强力测试结果 N

图1为C8试样的断口形貌。可见,经过涂覆后,涤纶表面会形成致密的薄膜;经过剥离强力测试后,热熔胶只是在涤纶的表面覆盖,并不会浸入到涤纶内部[10],在剥离强力测试过程中,断面会沿着涂层剂/胶黏剂界面扩展。

图1 C8试样的断口形貌

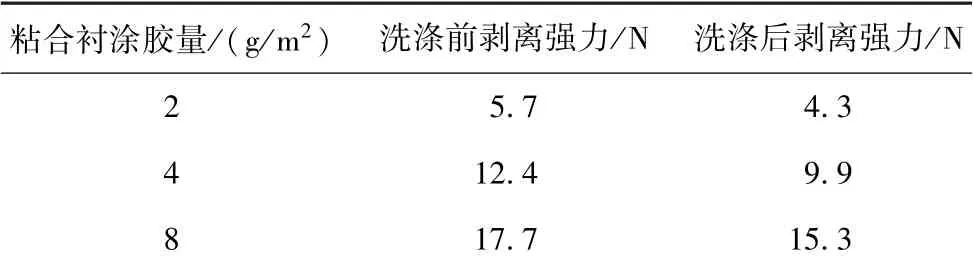

2.2 Fuller6636胶种衬布对复合面料剥离强力的影响

表3为PA涂层面料与粘合衬黏附后的剥离强力。可见,随着涂胶量增加,粘合衬与PA涂层面料压烫复合洗涤前和洗涤后的剥离强力都会逐渐增加,根据涂层面料用机织衬剥离强力技术要求:当洗涤前剥离强力在13 N以上、洗涤后剥离强力大于6 N才合格[11],因此,涂胶量8 g/m2时PA涂层面料与粘合衬的剥离强力合格;此外,Fuller6636多异氰酸酯溶剂可以对PA涂层面料起到很好的黏结作用,且黏结牢度与胶黏剂的涂覆量有关。

表3 PA涂层面料与粘合衬黏附后的剥离强力

表4为SM-18整理后面料与粘合衬黏附后的剥离强力。可见,随着涂胶量增加,粘合衬与SM-18整理后面料压烫复合洗涤前和洗涤后的剥离强力也逐渐增加。可见,Fuller6636多异氰酸酯溶剂可以对SM-18整理后面料起到很好的黏结作用,且黏结牢度与胶黏剂的涂覆量有关。

表4 SM-18整理后面料与粘合衬黏附后的剥离强力

对比表3和表4的测试结果可知,在相同涂胶量下,PA涂层面料与粘合衬黏附后的剥离强力会高于SM-18整理后面料与粘合衬黏附后的剥离强力。根据涂层面料用机织衬剥离强力技术要求,洗涤前和洗涤后的剥离强力分别需要在13 N和6 N以上[11],因此,适宜的涂胶量为8 g/m2。这主要是因为涂胶量较低时,复合面料的有效接触面积较小,使得单个胶接接头的承载力较低,但是如果涂胶量过大,复合面料中会出现局部团聚现象,黏结牢度反而会降低[12]。

2.3 PUR5610热熔胶对复合面料剥离强力的影响

表5为PA涂层面料与衬布组成的复合面料的剥离强力,此时热熔胶为反应性湿固化聚氨酯热熔胶(PUR5610)。可见,随着涂胶量增加,粘合衬与PA涂层面料压烫复合洗涤前和洗涤后的剥离强力都会逐渐增加,但是涂胶量为4 g/m2时粘合衬与PA涂层面料压烫复合洗涤前和洗涤后的剥离强力已经可以满足涂层面料用机织衬剥离强力技术要求。

表5 PA涂层面料与衬布组成的复合面料的剥离强力

表6为SM-18整理后面料与衬布组成的复合面料的剥离强力。可见,随着涂胶量增加,粘合衬与SM-18整理后面料压烫复合洗涤前和洗涤后的剥离强力也逐渐增加。根据涂层面料用机织衬剥离强力技术要求,此时涂胶量需要达到8 g/m2。此外,对比表4可知,热熔胶为PUR5610时,相同涂胶量下的剥离强力相对多异氰酸酯预聚体溶剂胶Fuller6636更大,因此,在实际应用过程中可以优先选择PUR5610热熔胶。

表6 PASM-18整理后面料与衬布组成的复合面料的剥离强力

3 结论

1)PA粘合衬与PA涂层面料压烫后的剥离强力在3.5~4.7 N之间,PU粘合衬与PA涂层面料压烫后的剥离强力在5.4~6.8 N之间,硬脂酰胺作为表面活性剂的粘合衬的剥离强力要高于Span-60和十八胺作为表面活性剂的粘合衬;从表面活性剂浓度上看,表面活性剂为1.8%试样的剥离强力在3组试样中是最低的,而表面活性剂为1.2%试样的剥离强力较大,即适宜的表面活性剂浓度为1.2%。

2)在相同涂胶量下,PA涂层面料与粘合衬黏附后的剥离强力会高于SM-18整理后面料与粘合衬黏附后的剥离强力。根据涂层面料用机织衬剥离强力技术要求,洗涤前和洗涤后的剥离强力分别需要在13 N和6 N以上,因此,适宜的涂胶量为8 g/m2。

3)随着涂胶量增加,粘合衬与PA涂层面料压烫复合洗涤前和洗涤后的剥离强力都会逐渐增加,但是涂胶量为4 g/m2时粘合衬与PA涂层面料压烫复合洗涤前和洗涤后的剥离强力已经可以满足涂层面料用机织衬剥离强力技术要求;随着涂胶量增加,粘合衬与SM-18整理后面料压烫复合洗涤前和洗涤后的剥离强力也逐渐增加,但涂胶量需要达到8 g/m2时才能满足涂层面料用机织衬剥离强力技术要求。