新能源车电驱桥桥壳CAE仿真分析

2023-01-09陈云

陈 云

(安徽国防科技职业学院 机械技术学院,安徽 六安 237011)

相比传统汽车,新能源电动汽车具有高效节能、绿色环保、动力强劲、经济性好等优点。当前我国电动汽车市场需求大,部分企业试图“弯道超车”,导致产品质量良莠不齐,作为关键零部件之一的驱动桥桥壳常发生故障。因此,进行驱动桥桥壳设计分析对整车行驶的平顺性、可靠性及舒适性非常关键。近年,有限元法已广泛应用于汽车设计中,程志刚等[1]利用有限元技术对桥壳进行了垂直载荷工况下的静力学分析,得到的每m轮距最大变形量满足台架试验标准;韦洪新等[2]利用Abaqus软件对汽车后桥桥壳进行了振动特性分析,得出其固有频率值,为后续结构优化提供了一定的理论基础;郑灿辉等[3]利用HyperWorks软件分析了驱动桥在垂直载荷工况下的静力情况,并以此结果为依据进行优化设计;杨晓娜等[4]针对垂直载荷、制动、侧滑等典型工况对驱动桥桥壳进行了有限元分析,找出了相应的最大应力、应变位置;胡顺安等[5]利用Workbench软件针对桥壳总成磨损异常情况进行了分析,找出诱因是本身刚度不足。根据企业项目研发的实际情况,本文采用HyperWorks软件针对某新能源商用车电驱桥进行静力及模态分析,以验证驱动桥桥壳设计方案的合理性。

1 电驱桥数模的建立

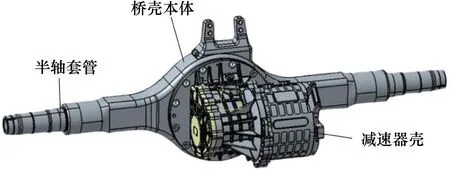

考虑有限元分析效率,对油口、弹簧座处中心孔等非承载件做适当简化,利用CATIA软件构建电驱桥桥壳的数字化模型,见图1。

图1 电驱桥数模

2 有限元分析

目前校核桥壳性能的主要方法是汽车台架试验,基于有限元方法,根据台架试验标准对驱动桥壳进行分析。

2.1 有限元模型建立

利用Hypermesh软件有限元前处理功能对电驱桥桥壳的数模进行自动网格划分,桥壳材料为Q460C,减速器壳材料为A356,各材料参数见表1。桥壳本体及减速器壳体采用1阶四面体单元进行网格划分(单元数:1 540 504;节点数:388 317),螺栓连接采用CBAR单元进行网格划分(单元数:56;节点数:4 840),电驱桥桥壳有限元模型见图2。

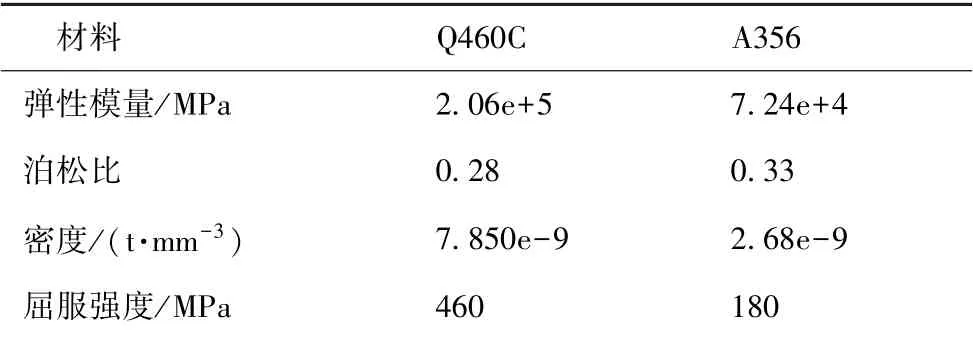

表1 材料参数

图2 电驱桥桥壳有限元模型

2.2 静力分析

电驱桥主要承担由地面、发动机等传来的载荷,选取垂直载荷、制动、侧滑3种典型工况进行CAE仿真分析。

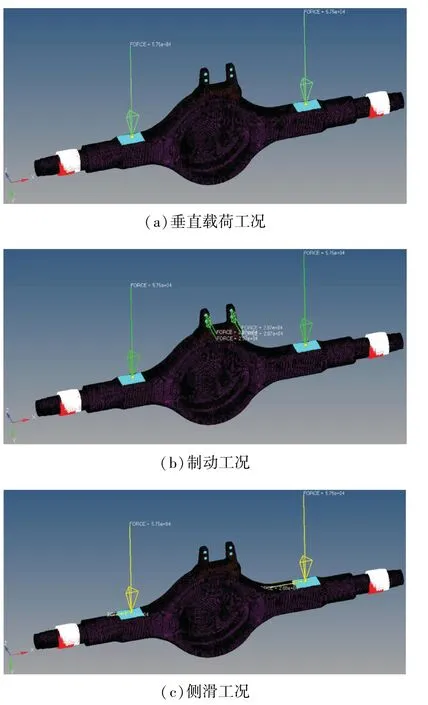

2.2.1 载荷处理

载荷考虑为最大载荷的1.5倍,选取桥壳两侧的钢板弹簧处中心为载荷添加处,约束两侧轴承,3种典型工况的载荷处理方式为:垂直载荷工况下电驱桥桥壳承受115 000 N的垂向力(单边57 500 N),受力如图3(a)所示;制动工况下电驱桥桥壳承受115 000 N的垂向力及82 800 N的制动力(纵向),受力如图3(b)所示;侧滑工况下电驱桥桥壳承受115 000 N的垂向力及86 250 N的侧向力,受力如图3(c)所示。

图3 3种典型工况受力

2.2.2 应力情况

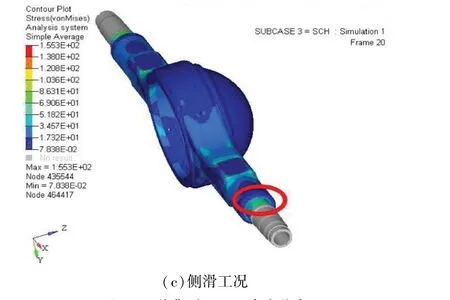

3种典型工况下应力分布见图4,从图4(a)中可以看出垂直载荷工况下的最大应力出现在半轴套管与桥壳主体部分的连接台阶处,为146.4 MPa,小于460.0 MPa屈服强度;从图4(b)中可以看出制动工况下的最大应力出现在半轴套管与桥壳主体部分的连接台阶处,为372.2 MPa,小于460.0 MPa屈服强度;从图4(c)中可以看出侧滑工况下的最大应力出现在半轴套管与桥壳主体部分的连接台阶处,为155.3 MPa,小于460.0 MPa屈服强度。

图4 3种典型工况下应力分布

2.2.3 形变情况

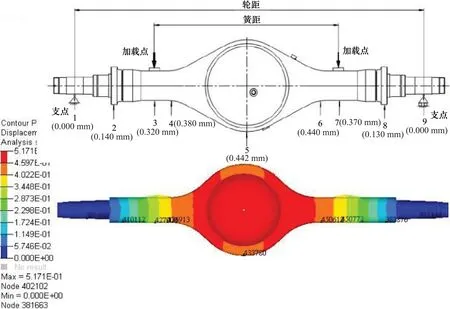

在有限元静力分析过程中,董威等[6]、吕婧等[7]用桥壳最大变形量代替测点的最大变形量,而汽车驱动桥台架试验中要求测点至少有9个,因此需对图5中的关注点1~9进行形变分析。

图5 垂直工况关注点位移

从图5中可以看出垂直工况下桥壳中部与单侧弹簧座之间位置(过渡大圆弧)处的关注点6位移最大,其值为0.480 mm,每m轮距的最大变形量为0.300 mm;从图6中可以看出制动工况下桥壳中部与单侧弹簧座之间位置(过渡大圆弧)处的关注点6位移最大,其值为0.720 mm,每m轮距的最大变形量为0.450 mm;从图7可以看出侧滑工况下桥壳后盖部位隆起处的关注点5位移最大,其值为0.440 mm,每m轮距的最大变形量为0.275 mm。3种工况下变形量都符合QC/T 1126—2019《商用车驱动桥总成》要求。通过对电驱桥3种典型工况的有限元分析可知,该桥壳应力集中主要出现在半轴套管与桥壳主体部分的连接台阶处,较大形变出现在桥壳后盖部位隆起部分、桥壳中部与单侧弹簧座之间位置(过渡大圆弧)处。

图6 制动工况关注点位移

图7 侧滑工况关注点位移

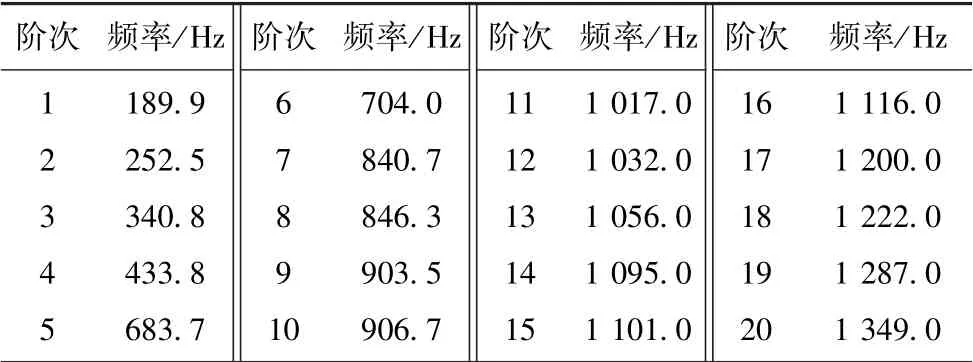

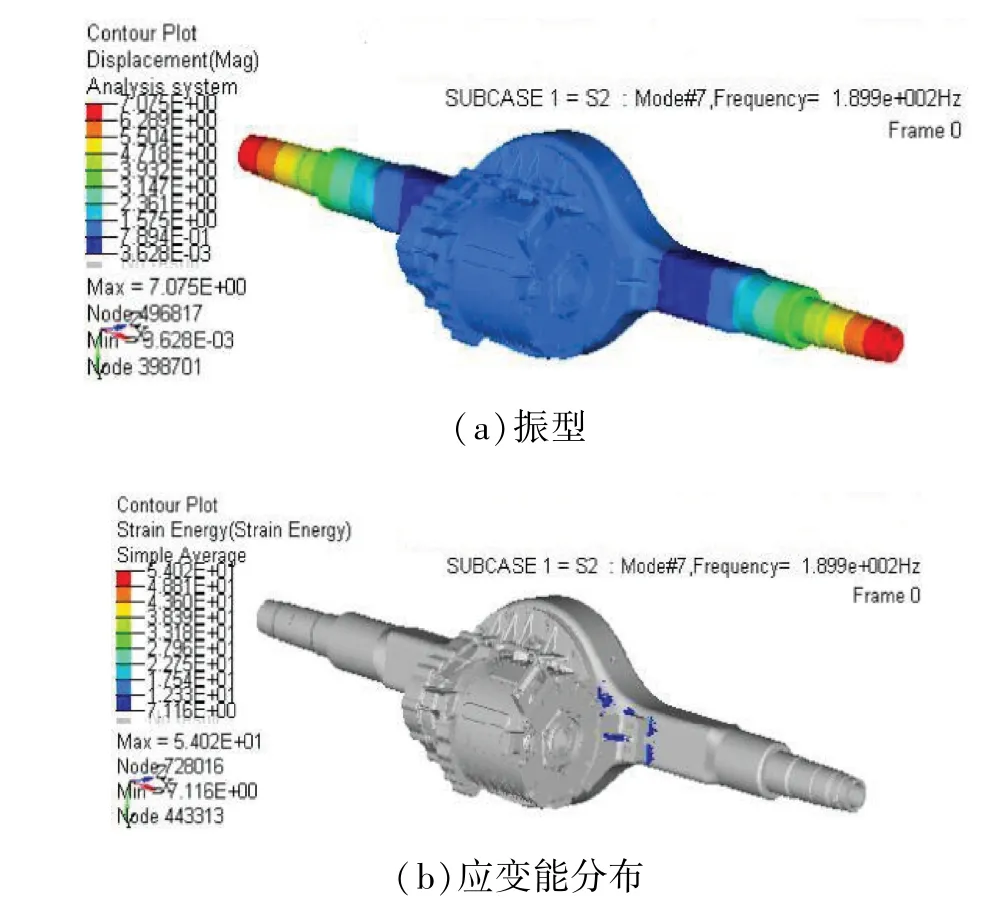

3 模态分析

模态分析是研究产品结构振动特性的基础,通过HyperWorks Optistruct计算求得1~20阶模态固有频率值,见表2。低阶自振频率对结构的动力影响比高阶大,从表2可以看出驱动桥桥壳一阶模态固有频率值高,不容易被路面激励,与动力总成的常用转速频率错开,所以实际行驶中不容易产生共振,具有良好的动态特性,第1阶振型及应变能分布见图8。此外,从图8(b)中可以发现桥壳中部安装减速器区域附近吸收能量较为集中。

表2 1~20阶模态固有频率值

图8 第1阶模态

4 结论

通过对该电驱桥桥壳在3种典型工况下的有限元静力分析与模态分析,可以看出:各工况最大应力均未超出材料许用应力,强度足够;各工况每m轮距的最大变形量均小于1.4 mm标准,满足变形量要求;桥壳固有频率值较高,完全避开了路面激振频率(0~50 Hz)[8-9]。分析可知,半轴套管与桥壳主体部分的连接台阶处为桥壳潜在的应力集中位置,且制动工况下的受力情况较为恶劣,同时,桥壳中心安装减速器区域附近吸收能量较为集中,这为进一步电驱桥桥壳的优化设计提供了参考。