角接触球轴承沟形完整性磨削方法分析

2023-01-09尹延经李文超张振强徐润润

尹延经,李文超,张振强,徐润润

(1.西安交通大学,西安 710049;2.洛阳轴承研究所有限公司,河南 洛阳 471039;3.河南省高性能轴承技术重点实验室,河南 洛阳 471039;4.高性能轴承数字化设计国家国际科技合作基地,河南 洛阳 471039)

1 概述

除沟位置偏差外,沟道半径偏差、砂轮圆弧半径偏差以及磨削深度均会影响沟形的完整性。关于沟形加工的研究较少:文献[1]分析了砂轮进给量对角接触球轴承锁口高度的影响,但未涉及沟道磨削质量的分析; 文献[2]分析了砂轮修整对沟形完整性的影响,但侧重于砂轮自身的修整,未涉及磨削量的分析;文献[3-5]分析了如何改善沟道磨削质量,但侧重于微观性能,未涉及表面形貌的加工。

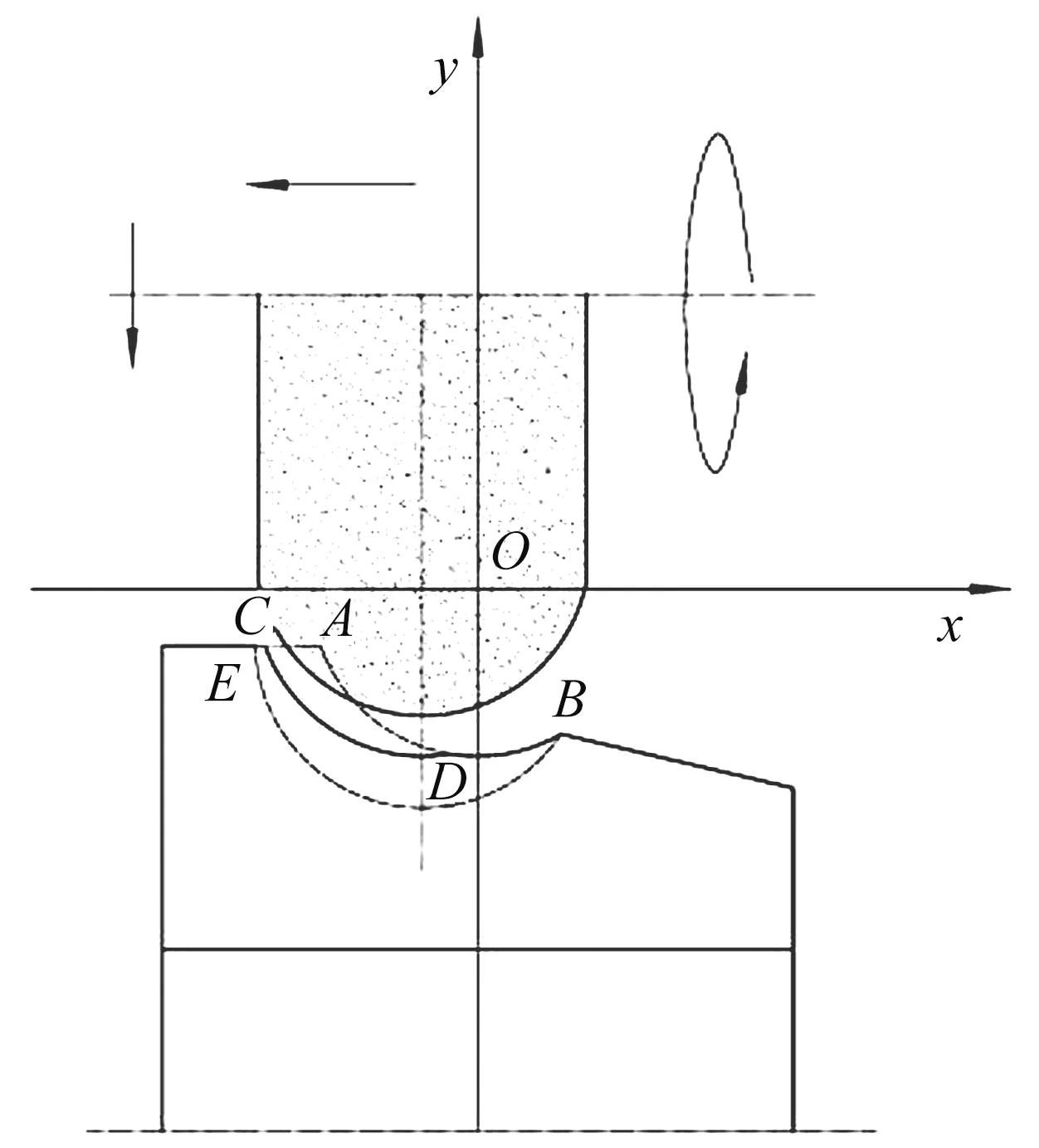

图1 砂轮磨削示意图Fig.1 Diagram of grinding by grinding wheel

在不考虑加工余量和精益生产的情况下,可以通过增加砂轮磨削量保证二次磨削后沟形的完整性,但可能会造成尺寸超差,不利于控制产品质量。本文以内圈沟道磨削为例,从沟形和砂轮磨削的关系出发,分析了沟位置、砂轮位移以及砂轮形状之间的关系,提出了保证二次磨削后沟形完整性的措施。

2 保证沟形完整性的措施

初次磨削导致沟位置偏大或偏小时,保证二次磨削后沟形完整性的措施不同,下文将具体分析。

2.1 沟位置偏大

2.1.1 锁口重合法

图2 沟位置偏大时沟道磨削几何关系示意图(锁口重合法)Fig.2 Geometrical relationship diagram of raceway grinding when raceway position is too large(counterbore consistence method)

在Rt△OFB中

lOF=Ri1-t1,

通过上述方法及太阳能系统的配置计算,得出常规安防系统、低功耗安防系统所需太阳能供电系统配置及耗电量对比情况,如表2所示。

(1)

lOB=Ri1,

(2)

(3)

则

(4)

在Rt△O′GB中

lBG=lBF+a,

(5)

lO′B=Ri2,

(6)

(7)

则

(8)

砂轮径向进给量为

b=lOF-lO′G=Ri1-t1-

(9)

锁口高为

t2=t1+b+Ri2-Ri1,

(10)

沟底直径减小量为

Δdi=2(b+Ri2-Ri1)。

(11)

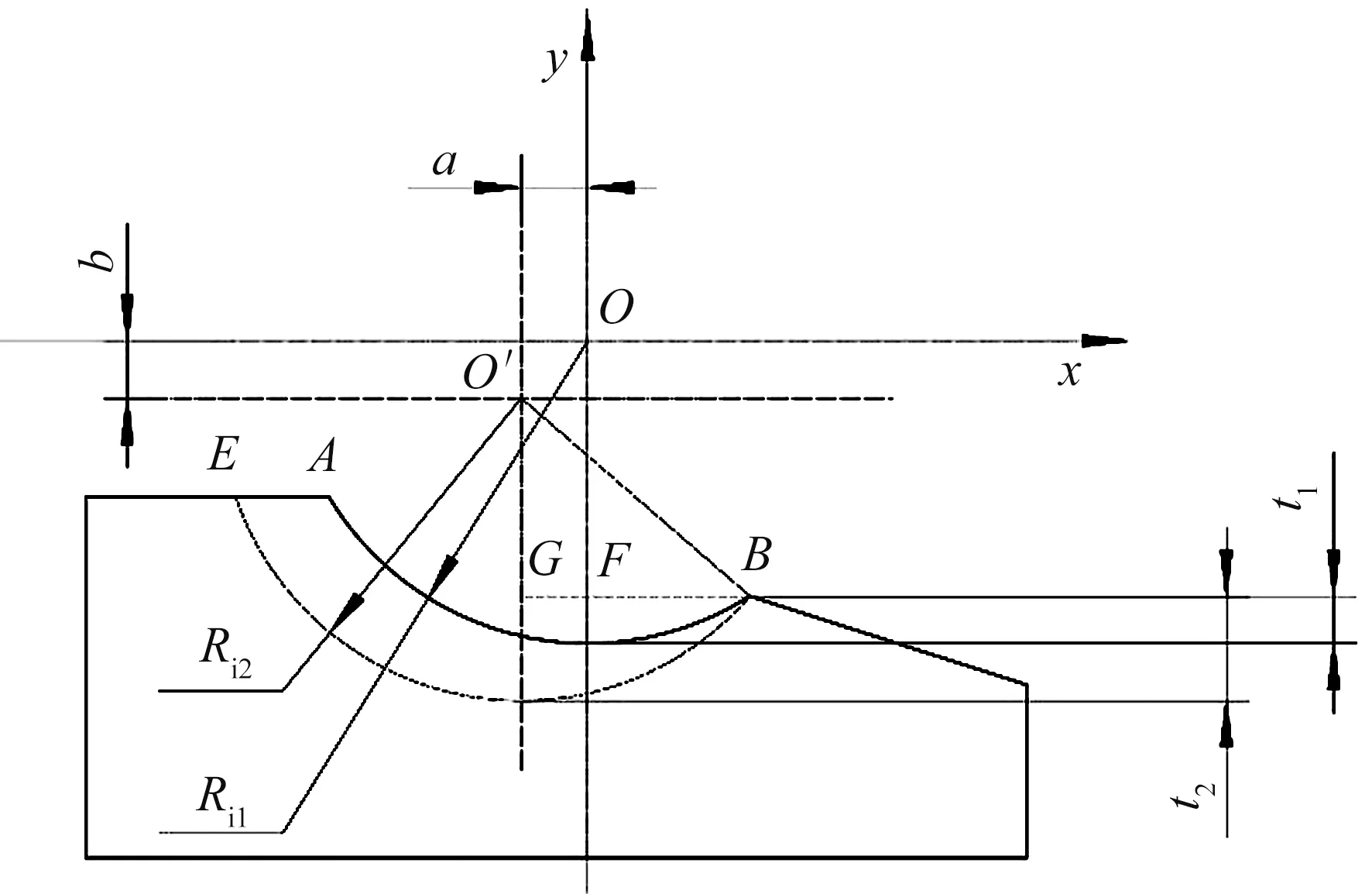

2.1.2 最低锁口法

图3 沟位置偏大时沟道磨削几何关系示意图(最低锁口法)Fig.3 Geometrical relationship diagram of raceway grinding when raceway position is too large (minimum counterbore method)

(12)

(13)

联立(12),(13)式可得F点坐标为(xF,yF),锁口高t2为

t2=Ri2+b+yF。

(14)

若t2满足要求,联立(12)—(14)式可得砂轮最小径向进给量bmin为

(15)

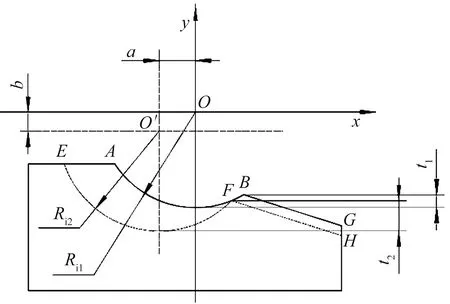

2.2 沟位置偏小

为保证二次磨削后沟形的完整性,可采用图4的磨削方法,即砂轮F点移至沟道边缘A点。由图中几何关系可得砂轮径向进给量为

图4 沟位置偏小时沟道磨削几何关系示意图Fig.4 Geometrical relationship diagram of raceway grinding when raceway position is too small

(16)

式中:a为修磨时的沟道偏移量(砂轮右移量);lDE为内圈挡边到原沟底的距离。

3 实例分析

以某角接触球轴承内圈初次磨削后沟位置偏大为例,Ri1=2.86 mm,t1=0.2 mm;二次磨削后,Ri2=2.88 mm,沟位置需向基面偏移0.1 mm。

采用锁口重合法时,根据(9)—(11)式可得b=0.019 mm,t2=0.239 mm,Δdi=0.078 mm,即该轴承沟底直径至少需要减小0.078 mm,才能保证沟形的完整性。

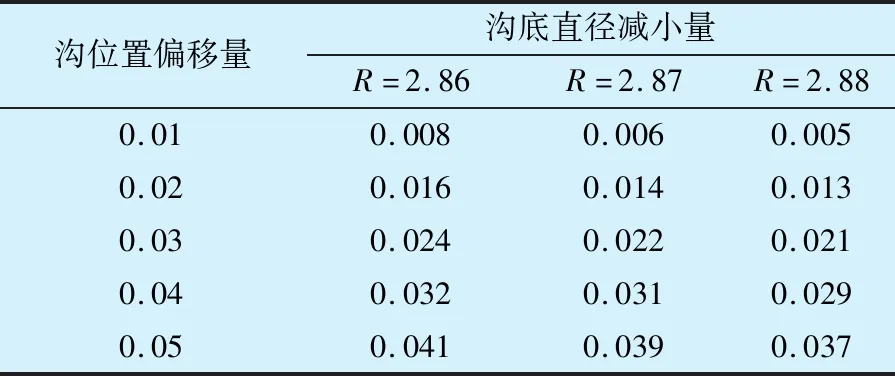

若要保证沟形的完整性,沟底直径减小量需根据沟位置偏移量和沟道半径R调整,见表1∶1)随沟道半径增大,沟底直径减小量减小,说明沟道半径增大在一定程度上可避免对沟底的过度磨削,且沟道半径对沟底直径减小量的影响较小,但为了保证沟形的完整性,建议初次磨削时采用较小的沟道半径,后续磨削时采用较大的沟道半径;2)随沟位置偏移量增大,沟底直径减小量增大,且其影响较大,说明在生产过程中应尽量避免多次磨削时存在较大的沟位置偏差。

表1 沟位置偏移量和沟道半径对沟底直径减小量的影响(锁口重合法)Tab.1 Influence of raceway position offset and raceway radius on reduction of raceway bottom diameter(counterbore consistence method) mm

采用最低锁口法时,若要保证最终锁口高度t2=0.1 mm,通过(15)式可得bmin=0.005 mm,通过(12)式可得沟底直径减小量为0.050 mm。

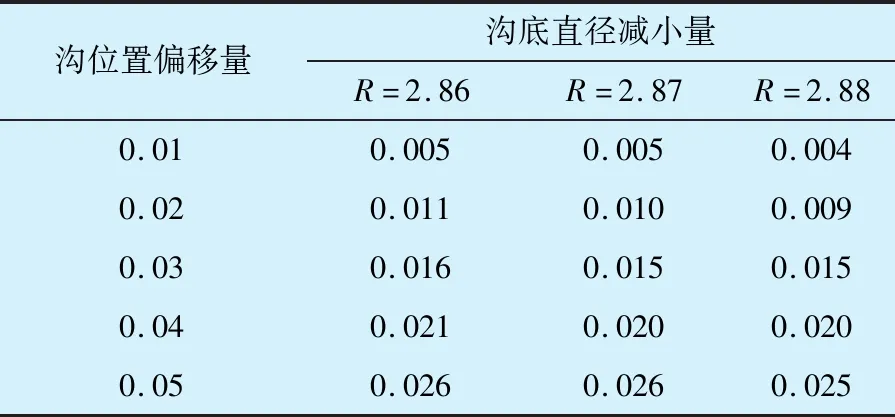

沟底直径减小量同样需要根据沟位置偏移量和沟道半径调整,见表2:1)沟位置偏移量对沟底直径减小量影响较大,实际生产中应严格控制;2)沟道半径对沟底直径减小量影响较小,但其对沟形加工质量影响较大,后续磨削中在不增加沟底直径减小量的基础上可适当增大沟道半径。

表2 沟位置偏移量和沟道半径对沟底直径减小量的影响(最低锁口法)

上述实例计算了保证沟形完整性的径向最小磨削量,采用不小于径向最小磨削量对沟道进行二次磨削,沟道及斜坡轮廓如图5所示,沟道为一条完整的圆弧,说明文中方法可为轴承实际生产提供参考。

图5 二次磨削后的沟道及斜坡轮廓Fig.5 Raceway and slope profile after secondary grinding