基于工业机器人与微量给料称重技术的煤质分析系统

2023-01-09石建光尤海港陈丽影

石建光,武 源,尤海港,王 飞,陈丽影

(1.国能包头能源有限责任公司煤炭洗选分公司,内蒙古 鄂尔多斯 017000;2.中煤科工集团北京华宇工程有限公司,北京 100120)

智能化正驱动传统矿业向安全、高效、经济、绿色方向转型升级,煤炭清洁加工利用的智能化是智慧矿山建设的重要组成部分,而煤质指标(水分、灰分、挥发分等)在线精准检测是煤炭清洁加工智能化的关键环节[1-6]。目前,常见的煤质检测工作主要在实验室条件下依靠人工化验进行,存在劳动强度高、化验效率低以及可能存在人为因素影响化验结果而带来经济损失等现象[7-10]。因此,迫切需要一种高效、精确的煤质分析方法满足选煤厂“减人增效、无人则安”的需求。

煤质工业分析主要包括:检测煤中水分、灰分、挥发分、固定碳的含量百分比和弹筒热值、高位热值以及低位热值的测定。依据煤的工业分析结果,可初步判断煤的性质、种类及工业用途。国家标准GB/T 212—2008明确规定了煤的工业分析方法。但随着煤科学的不断进步,更为先进的工业分析技术层出不穷。陈文燕[11]阐述了热重分析法在工业分析中应用的原理,此方法的精密度和重复性能均能达到国标要求,较国标法相比,此法快速、准确、节省测定时间,减少人为操作误差。苏桂秋[12]等人使用热重分析仪对煤样进行工业分析,测定值与采用国标法的测试值一致,其误差小于1.0%,该误差在实验规定的允许范围内,且重现性良好。随着生产的实际需要,对工业分析自动化的程度要求越来越高。本文以国家标准《煤的工业分析方法》(GB/T 212—2008) 和《煤的工业分析法仪器法》(GB/T 30732—2014)为依据,基于工业机器人与微量给料称重技术的煤质分析系统,以工业机器人为执行机构,内置水灰测试仪、挥发分测试仪等工业分析仪器,完成水分、灰分、挥发分等指标测定;外接智能马弗炉、坩埚缓存箱等工业分析过程必要设备。最终,将实验值与传统国标方法测定值进行比对,结果表明该方法的测定结果与国标法之间无显著差异,结果稳定可靠[13-20]。

1 整机方案

整体系统如图1(a)所示,主要由以下几部分组成:工业机器人系统、水灰测试仪、挥发分测试仪、微量给料称重系统、样瓶拆装盖模块、智能马弗炉、坩埚缓存箱、煤样瓶缓存箱、坩埚自清洗模块和电气控制系统等。

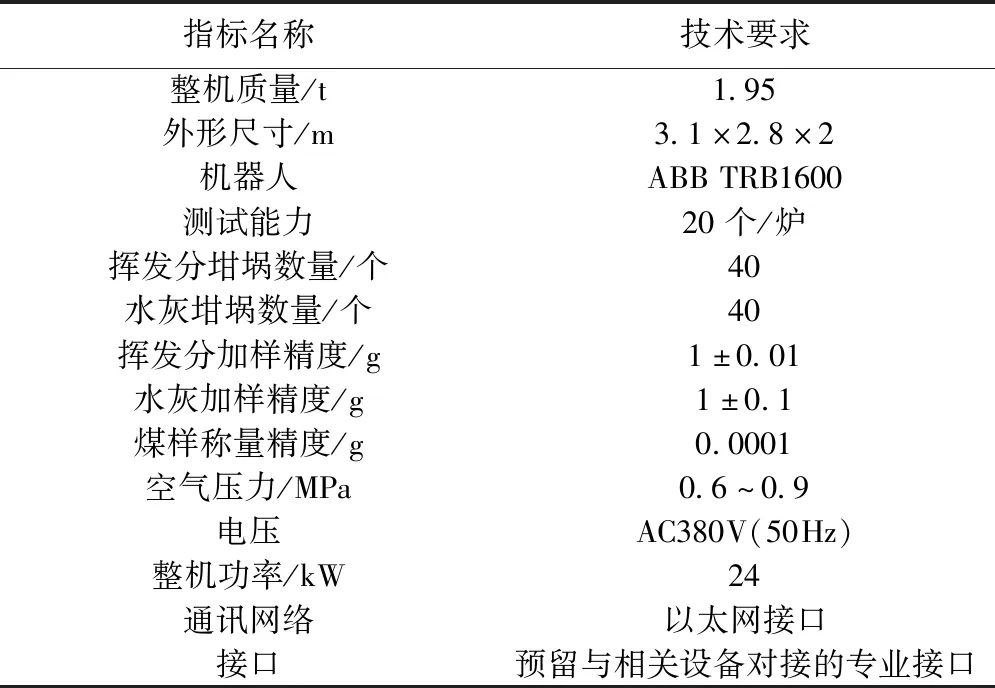

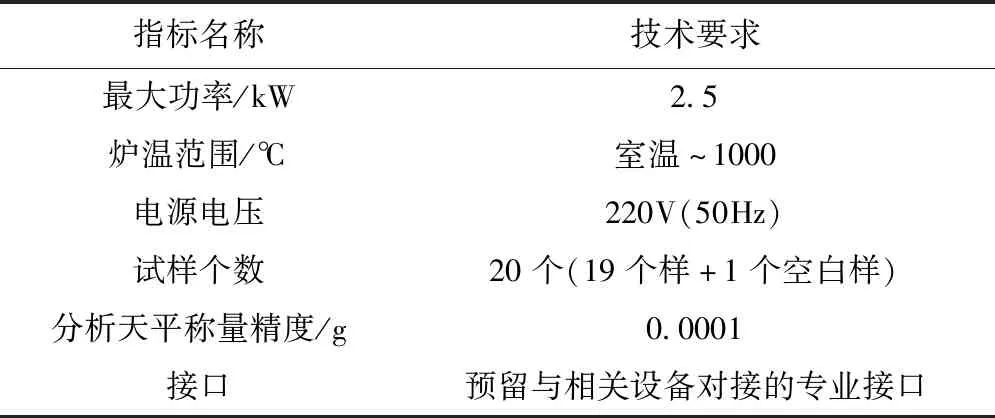

分析原理如图1(b)所示,当电气控制系统接收到工作指令后,由样瓶拆装盖模块控制实现电子标签扫码及拆装盖操作,并由气动传输接收带有电子编码的煤样瓶到工业分析工作站的指定位置,由工业机器人抓取样瓶到微量给料称重系统称取1g煤样到坩埚中,再将坩埚(内有称量好的煤样)送入挥发分测试仪或水灰测试仪高温灼烧进行挥发分、水分和灰分测定。并将数据传输至管理系统,系统根据测试的数据自动进行结果计算。使用过的坩埚送到坩埚自清洗模块进行自清洗,并由工业吸尘器对残余粉料进行处理,完成清洗后备用,整个化验过程无人工参与。整体分析测试系统技术要求见表1。

图1 基于工业机器人技术与微量给料称重技术的煤质分析系统及原理

表1 分析测试系统技术要求

2 系统组成

2.1 工业机器人

煤的智能工业分析以工业机器人为核心,在电气控制系统的控制下,采用多关节机械手和多自由度的机械装置替代人工在化验区域进行作业,并形成了一套独立的、系统性的智能化产品。

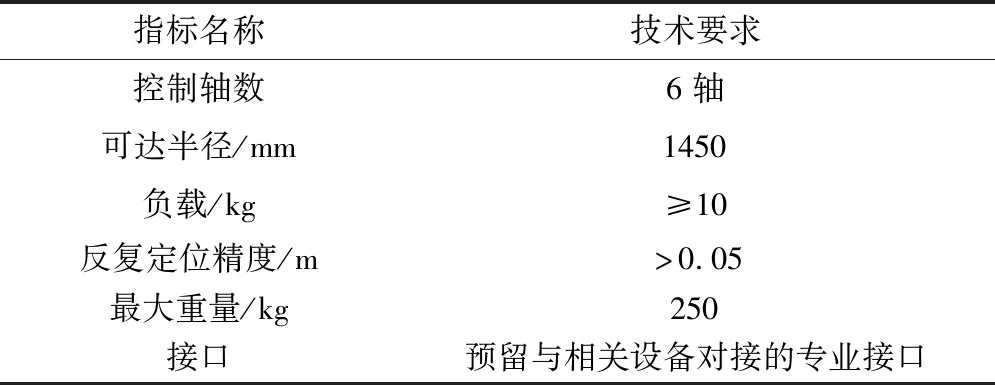

工业机器人的负载能力按照煤样瓶+煤样的总质量进行选型。其中煤样瓶的外形尺寸为∅150mm×200mm,质量为0.5kg,瓶内煤样质量约为150g。根据煤样瓶设计的专用仿形手爪质量为3kg,总负载为3.65kg。工作站的长度为3.1m,根据总体布局情况,要求机器人的工作半径为1.36m。综合考虑机器人具体使用情况、负载及工作半径,选择了ABB公司生产的IRB1600型六轴机器人,其性能参数见表2。

表2 具体设备参数

2.2 水灰测试仪与挥发分测试仪

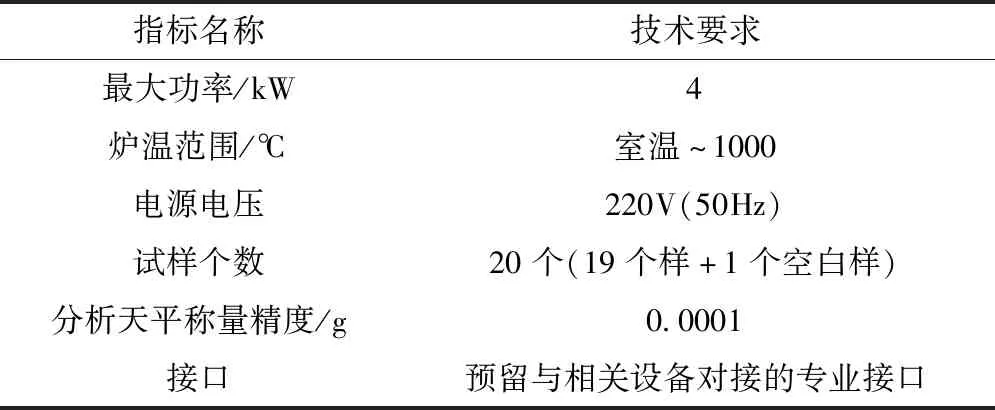

水灰测试仪,由温控系统、称量模块与气路模块三部分组成,测试样品放置在炉膛中,根据温控系统和气路模块为样品提供设定温度和测试所需要的气体,由称量模块实时称量样品的质量变化,自动判断恒重条件和计算结果。具体参数见表3。

表3 水灰测试仪参数

挥发分测试仪,采用环状的镍铬合金加热丝确保样品得到均匀加热,其特点是升温和降温快,温度均匀。具体参数见表4。

表4 挥发分测试仪参数

2.3 微量给料称重系统

国标规定煤样称重精确度:水分和灰分(1±0.1g),挥发分(1±0.01g)。本文在整体系统功能中引入了微量给料称重系统。该子系统作为整体系统功能实现的先决条件,采用独特的微量加样头设计思路,结合非标自动化技术和机器人技术,完成高精度煤样称量工作。

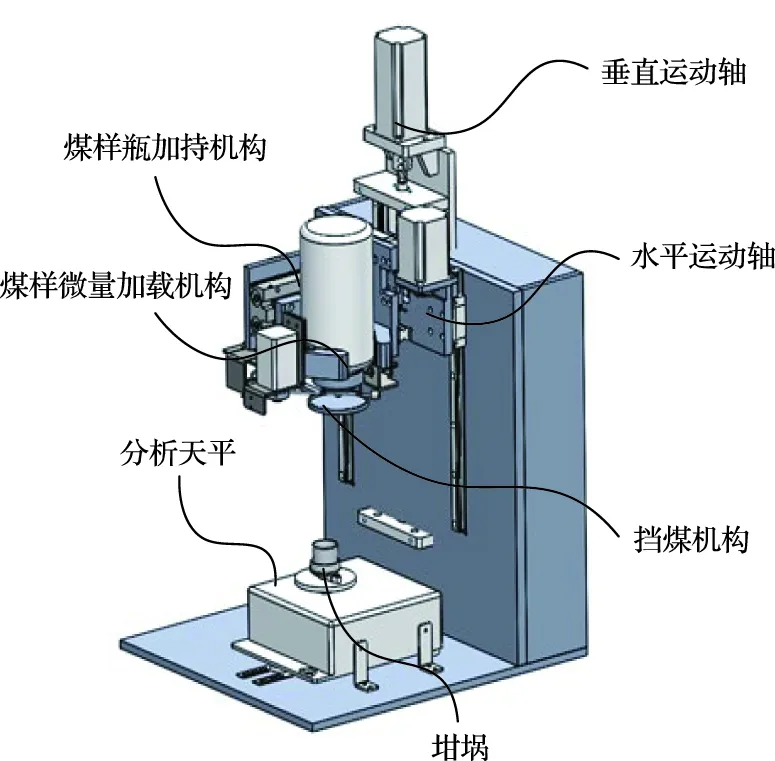

微量给料称重系统如图2所示,主要包括两轴机械手、煤样瓶加持机构、煤样微量加载机构、称重机构、清洗机构以及密闭的壳体等。其中,煤样微量加载机构作为微量称重给料系统的核心部分,通过对加样头下端挡板开合度以及加样速度的精准调整,确保待添加煤样水分、灰分和挥发分满足实际需求,加样精度满足国际规定,并完成煤样添加;两轴机械手通过垂直运动轴和水平运动轴的联动,实现煤样夹取与加样头内残余煤样清洗功能;煤样瓶加持机构对煤样瓶进行夹紧定位,确保加样过程稳定;分析天平作为煤样的称量机构,精准度可达0.0001g,具备实现高精度称量功能;清洗机构通过清扫、高压吹风等措施进行加样头的自清洁,避免加持机构中存在残余煤样对其他煤样造成污染,影响后续实验工作;整个系统外部有一个密闭的外壳,外壳上开有自动门,使天平在称量过程中有效隔绝风流等外在因素的干扰,确保称量结果精确。

图2 微量给料称重系统

整个称量过程包括:当电气控制系统发出微量给料伺服控制指令,微量给料系统开始工作。首先,工业机器人将煤样瓶放置于煤样瓶加持机构并夹紧,坩埚放置于称重机构,外壳的自动门处于关闭状态;接着,两轴机械手先左移确保加样头处于煤样瓶正中心位置,再下移至煤样瓶内部确保能够夹取分析样;夹取成功后,两轴机械手先上移在右移至称重机构上方,进行微量加样;最后,机械手右移至清洗机构进行加样头的清洗,整个微量给料过程结束,两轴机械手回归原点位,并由工业机器人将煤样瓶和坩埚取走。

2.4 样瓶拆装盖模块

样瓶拆装盖模块主要包括垂直运动轴、样瓶夹紧模块、样瓶拆盖模块和检测模块等。样瓶夹紧模块中定制的仿形夹爪将样瓶瓶身夹紧,同时样瓶拆盖模块夹紧瓶盖,电机旋转将瓶盖旋开。检测模块确保样瓶瓶盖拧紧。

2.5 智能马弗炉

根据工作站智能化的需要,同外协厂家合作开发的一款智能马弗炉产品。在现有马弗炉的基础上进行了自动化改造,增加了炉门自动启闭、马弗炉的自动读温、控温、恒温、控时等功能,便于炉门以任意速度、任意距离平行开启和关闭;另外,结合自动控制系统,马弗炉可以根据系统命令自动进行温度控制。

2.6 坩埚自清洗模块

机器人将完成试验的坩埚送到坩埚自清洗模块,旋转夹爪将坩埚旋转180°,将坩埚内试验残留物倾倒,并对坩埚内部进行清扫、高压气嘴清除残留。清扫完成后自动将坩埚送出坩埚自清洗模块,由工业吸尘器吸取清洗掉的残留物并集中处理。

2.7 电气控制系统

电气控制系统主要由样瓶电子标签、扫码及拆装盖伺服控制系统、微量给料称重伺服控制系统、自动检验伺服控制系统、自动器皿处理伺服控制系统、自动废料处理伺服控制系统等电气控制系统部件组成,各伺服控制系统部件间通过工业以太网、现场总线等互连,在检验信息管理系统的统一调度安排下,为各个环节的机器实现自动控制功能。整个系统使用新一代高性能工业计算机作为电控系统的统一调度管理服务中心(调度服务器),通过高性能工业以太网交换机与数据服务器、机器人、电子天平、化验仪器、微量给料称重系统,组建高速、稳定、可靠的工业以太网,通过工业以太网实现化验任务的自动化通信。

3 检测结果分析

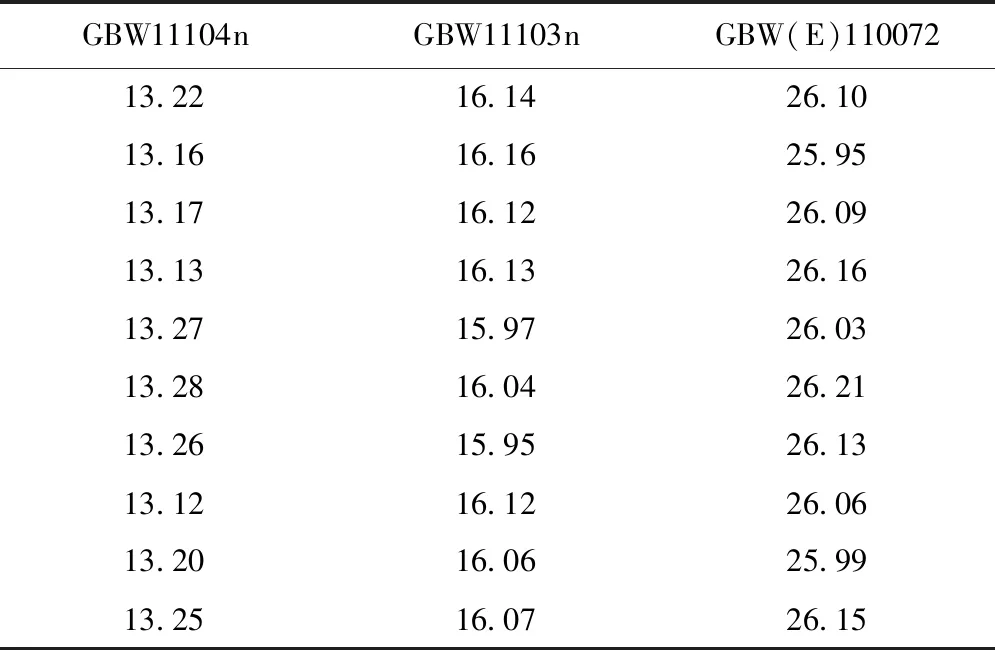

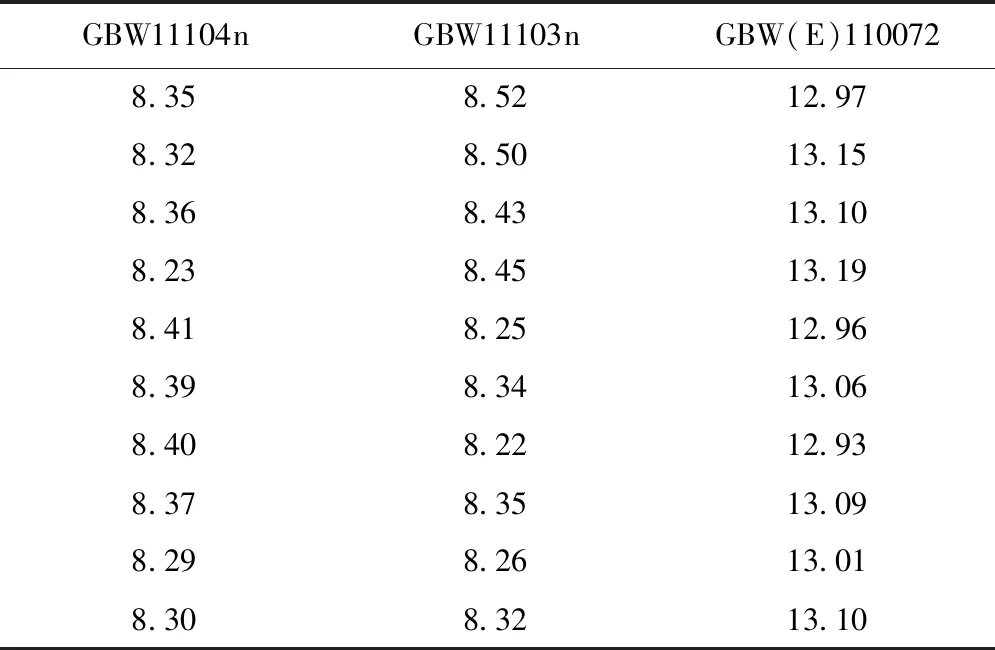

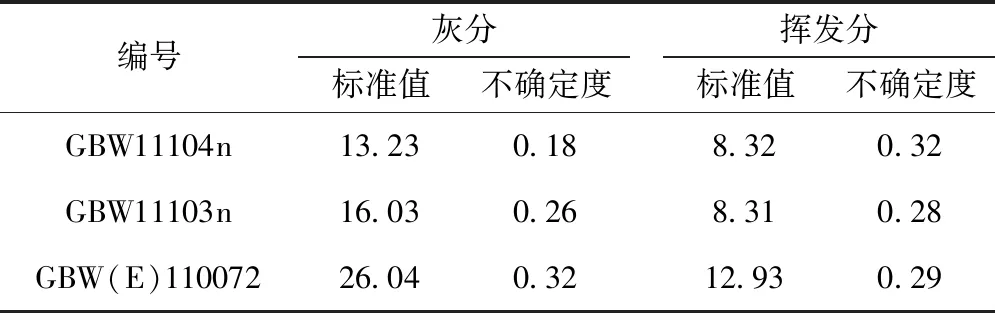

选取3个不同量值范围的国家有证标准物质,其中GBW11104n和GBW11103n表示不同灰分等级的无烟煤,GBW(E)110072为烟煤。每个样品进行10次重复测定,计算样本标准差,按照《煤的焦炭试验可替代方法确认准则》(GB/T 18510—2001)进行智能工业分析工作站的准确度检验,分别测得煤灰分及挥发分数据,见表5、表6。标准物质灰分挥发分标准值见表7。

通过对比1和2两种不同灰分的无烟煤测定结果,发现挥发分测定的不确定度几乎保持一致,而灰分的不确定度存在较大的波动;对比1和3不同煤种(烟煤和无烟煤)的测定结果,灰分的标准值与不确定度呈现正相关关系,而挥发分的不确定度基本保持不变。表明多次称量等可能导致煤灰分测量的不确定度发生变化,且煤灰分越高变化越明显,而挥发分的不确定度不受影响。但三种标准物质的灰分和挥发分测量不确定度均较小,最高仅为0.32%。

表5 煤中灰分的重复测定数据 %

表6 煤中挥发分的重复测定数据 %

表7 标准物质灰分挥发分标准值 %

根据以上测试结果与标准物质的标准值进行对比分析,可以确定系统的煤样煤质指标检测准确度符合标准要求。

4 结 语

基于工业机器人与微量给料称重技术的煤质分析系统通过研究分析和实际应用部署检测,取得了良好的效果。整体系统运转后,基本实现无人值守、无人参与,既降低了企业人工成本,又确保了化验数据的准确性。整体系统综合运用了工业机器人、互联网通信以及集成控制等技术手段,在满足煤质检验国家标准的前提条件下,实现检验系统的智能化、自动化。项目的实施符合智能制造2025的国家战略,大大提升煤炭化验系统的科技水平和综合实力。