非磁性物对重介质悬浮液旋流稳定性及分选效果的影响

2023-01-09朱子祺

朱子祺

(1.国家能源集团神东洗选中心,陕西 榆林 719315;2.中国矿业大学,江苏 徐州 221000)

如何将高碳的煤炭资源进行低碳化综合利用是我国实现碳减排、碳达峰、碳中和目标的难点问题。将煤炭作为反应原料而非燃料,并通过以煤热解、液化和气化为基础的现代煤化工方法加以高效转化是解决此问题的重要途径[1-3]。对煤液化而言,原料的组成对液化效果具有重要的影响。特别是高镜质组含量的煤,往往具有更好的液化效果,如陈洪博等发现煤中镜质组和壳质组的液化转化率可以达到惰质组的2.6倍[4],而国家能源集团鄂尔多斯煤制油实际生产中则发现镜质组含量提高10百分点,则油收率可提高4百分点[5]。

要获得低灰、高镜质组含量的原料,就需要在煤炭分选过程中实现煤岩组分的定向分离[6]。尽管浮选[7-9]、静电选[10,11]、化学方法[12,13]等均可实现煤的煤岩组分的分离富集,但以重介质旋流器[14,15]、Falcon分选机[16,17]为代表的物理分离方法因其高处理能力、高分选精度、低分选成本、易大型化和宽入料粒度要求等优势,是更具发展潜力的方法。然而,由于镜质组与惰质组的密度一般低于1.5g/cm3,在分选过程中多数已经富集到精煤中,而且两者密度差异很小,这就需要更低分选密度的高精度分选加工[18]。低分选密度就要求重介质悬浮液中的加重质含量更低,而这必然弱化颗粒的相互干扰而更快地发生沉降[19-21]。之前的研究已经发现[22],即便将磁铁矿粉的粒度研磨到100μm以下时也会在重力场中极快地沉降,而在旋流器分选中由于离心加速度要远大于重力加速度,其沉降速度将更快,从而极可能造成分选失效。通过添加低灰煤泥和蒙脱石作为非磁性物引入到悬浮液中以提高其稳定性,且蒙脱石、低灰煤泥分别加入时,悬浮液稳定性均不及二者同时加入,证明了悬浮液体系中蒙脱石、低灰煤泥和磁铁矿粉颗粒之间具有协同效应并大幅度提高悬浮液的稳定性[22],但尚未明确在重力场中的稳定性好是否也意味着悬浮液在旋流场中也更加稳定,以及是否也意味着更好的分选效果。

因此,在本研究中主要将考察不同非磁性物加入的情况下,悬浮液的旋流稳定性表现,并验证其在相同旋流器操作参数及结构参数条件下,对一种低阶烟煤的实际分选效果,从而为基于悬浮液稳定性调控的重介质旋流器高精度煤岩组分分选实践提供参考。

1 材料与方法

1.1 实验材料

1.1.1 磁铁矿粉

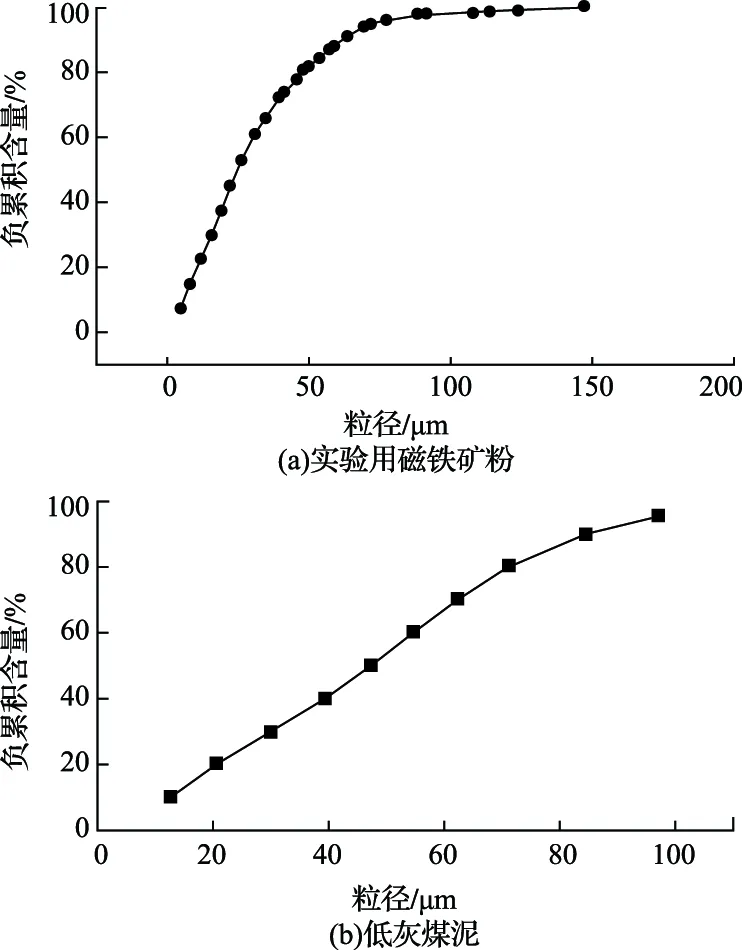

磁铁矿粉取自神东集团有限公司煤制油选煤厂,真密度为5.00±0.10g/cm3,磁性物含量大于等于98%。对所取磁铁矿粉进行了不同时间的研磨,并利用标准筛控制其粒度分别为-45μm、45~150μm和74~300μm。所得三种磁铁矿粉通过互相混配,获得粒度分布不同的磁铁矿粉并开展沉降速度预实验,最终获得沉降速度最慢的比例(-45μm与45~150μm两个粒级的含量比为3∶1)配制得到实验用磁铁矿粉,利用MASTERSIZER 3000激光粒度分析仪分析其粒度分布,如图1(a)所示。

1.1.2 非磁性物

低灰煤泥作悬浮液非磁性物的组分之一,与蒙脱石粉进行混合后获得复配煤泥,以观察复配后对悬浮液的旋流稳定性和分选效果的影响。其中,低灰煤泥来源于神东集团煤制油选煤厂的精煤产品再加工,具体方法为:来料经过1.30g/cm3重液的浮沉,将浮物取出后干燥后在球磨机上研磨1 h作为实验用低灰煤泥样品,以降低其粒度,从而延缓其沉降。经分析,其干燥基灰分含量为2.01%。用激光粒度分析仪(MASTERSIZER 3000)测定了其粒度分布,结果如图1(b)所示。

图1 粒度分布

蒙脱石是煤中的主要黏土矿物成分之一,浸入水中后具有膨胀性,可形成空间结构,从而阻碍颗粒沉降[23,24]。本研究采用的蒙脱石粉末为市场采购的工业品,其纯度大于等于98%,密度为2.70±0.02g/cm3,粒度上限为74μm、平均粒径为35.12μm。

1.1.3 煤样

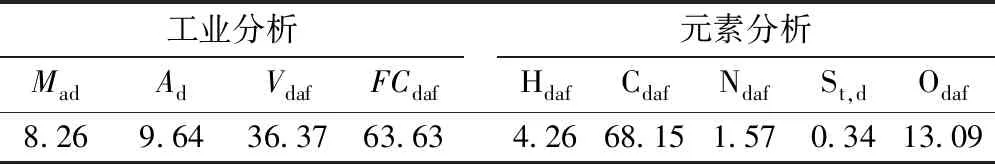

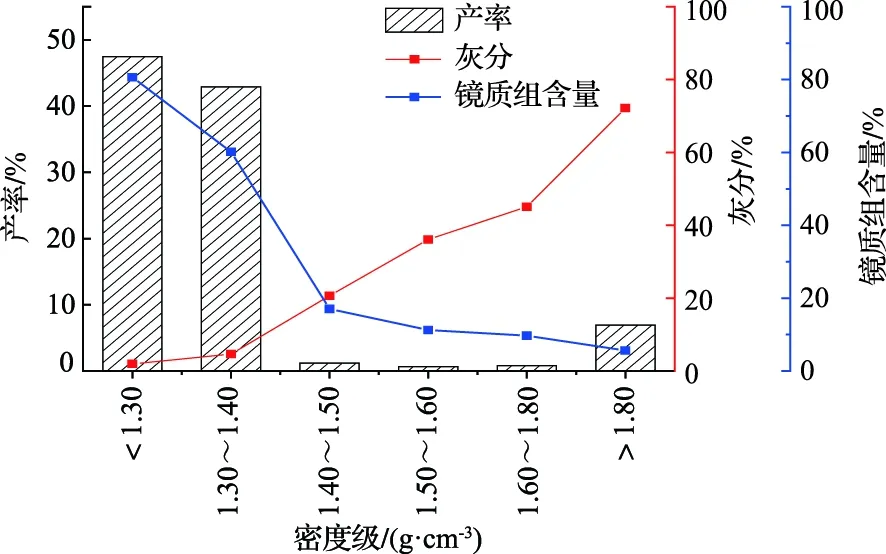

重介质旋流器分选实验用的煤样为神东集团有限公司煤制油选煤厂的精煤产品。对其破碎至3mm以下后,筛选出3~0.5 mm的物料作为重介质旋流器入料。对煤样进行了元素分析、工业分析和显微组分分析,结果见表1。煤的密度组成以及不同密度级的灰分和镜质组含量如图2所示。

表1 煤样的工业分析与元素分析 %

图2 不同密度级下的产率、灰分及镜质组含量

可见,该煤样的主要产物分布在-1.30g/cm3和1.30~1.40g/cm3密度级,且镜质组含量随着密度级的提高大幅度下降。为获得镜质组含量超过75%的产品,需要其灰分小于3%。这意味着在分选过程中需要稳定且精确的低密度分选作业。

1.2 实验方法

1.2.1 实验装置

研究选用型号为SMC150的两产品重介质旋流器,以产生相应的旋流场和开展分选实验。该旋流器的结构参数见表2。

表2 实验用两产品重介质旋流器参数

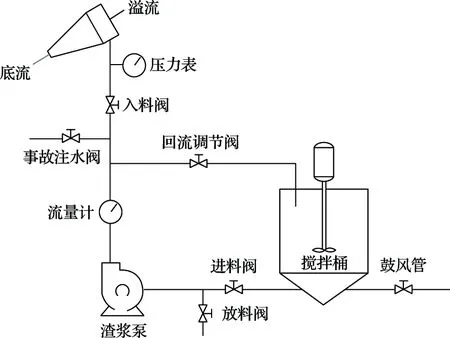

试验系统如图3所示。其中,渣浆泵的额定流量为3m3/h,扬程为31.5m,效率为40%,轴功率为2.9kW,配用功率为5.5kW。

图3 分选系统

1.2.2 旋流场稳定性指标计算

研究采用四个指标表征旋流条件下悬浮液的稳定性,分别为:底流浓缩度(C1)、溢流澄清度(C2)、浓缩效率(Eth),以及底溢流密度差(ρΔ),其计算方法见式(1)—(4)[25]。

ρΔ=ρu-ρo

(4)

式中,ρi入料悬浮液密度,g/cm3;ρu为底流悬浮液密度,g/cm3;ρo为溢流悬浮液密度,g/cm3;ρ为水密度,取1g/cm3;δ为加重质密度,取5g/cm3。

显然,对于理想的不会发生沉降的悬浮液而言,入料密度、底流密度以及溢流密度均应相等,即C1与C2的值为1,而Eth与ρΔ为0。而对于真实的悬浮液,悬浮颗粒将在旋流过程中趋向旋流器壁面运动而产生分层,从而使溢流和底流的密度与入料密度不相等。此时,C1、C2、Eth与ρΔ的值均会上升,且其值越大,表征分层现象越显著,亦即旋流场中悬浮液的稳定性越差。通常情况下,旋流器底流与溢流的密度差在0.2~0.5g/cm3时的分选效果更好[25]。

1.2.3 实验过程

重介质悬浮液均通过控制水、磁铁矿粉和非磁性物的含量,使其密度为1.35g/cm3。本研究中,非磁性物占磁铁矿粉量的比例分别设定为30%、40%、50%和60%。其中,非磁性物选择低灰煤泥、蒙脱石粉末及由低灰煤泥和蒙脱石混配制备。基于前期研究,选择蒙脱石占非磁性物含量的79.67%作为配制复合煤泥的比例,此时复合煤泥的灰分经实际测量约80.00%~81.00%之间。

开展旋流场悬浮液稳定性实验时,配制足量的悬浮液置于搅拌桶中不间断搅拌,保证混合均匀,而后开启渣浆泵等入料系统的各个环节,运行10min后,采集旋流器的底流、溢流和入料,检测各物料的密度,利用式(1)—(4)计算稳定性指标。开展分选效果实验时,将足量的悬浮液和煤样加入到搅拌桶中不间断搅拌足够时间,保证煤样的充分润湿和体系的均匀,而后开启渣浆泵等入料系统的各个环节,运行10min后,参照《煤用重选设备工艺性能评定方法》(GB/T 15715—2014),采集旋流器的底流、溢流和入料,经0.5mm筛分分级后,对筛上物进行分析,获得精煤产率、灰分及镜质组含量参照《煤的显微组分和矿物测定方法》(GB/T 8899—2013)、可能偏差E、实际分选密度等指标数据。需要说明的是,蒙脱石单独作为悬浮液非磁性物时,并未对分选效果产生与不添加非磁性物时的规律性差异,且数据偏差和波动很大,分选过程极不稳定,因此未能获得有价数据,故而未讨论此条件的实验结果。

2 非磁性物对重介分选的影响

2.1 非磁性物含量及组成对悬浮液旋流场稳定性的影响

2.1.1 浓缩度和澄清度

不同非磁性物条件下,悬浮液经过旋流后的底流浓缩度C1和溢流澄清度C2的值如图4所示。可见,悬浮液的底流浓缩度均随着非磁性物含量的增加而降低,而非磁性物为低灰煤泥或者复合煤泥时的值要低于蒙脱石。添加低灰煤泥时的值总体更低,且数据更加平稳。这主要是由于旋流场中悬浮液固体颗粒向旋流器壁面方向移动,低灰煤泥的密度更小,从而使底流密度更小。

图4 非磁性物对底流浓缩度C1和溢流澄清度C2的影响

悬浮液的溢流澄清度虽然随着非磁性物的添加量增大也呈现下降的趋势,且添加复合煤泥时的溢流澄清度更小,最低甚至接近1.00。仅以蒙脱石为非磁性物时,其溢流澄清度甚至高于无非磁性物添加的情况。由此可知,低灰煤泥及复合煤泥均在体系中表现出了阻碍悬浮液颗粒在旋流场中分层的作用,而蒙脱石粉末的加入则会使溢流的密度降低。依据之前对悬浮液重力场稳定性的研究发现,尽管蒙脱石可以在水体系中吸水膨胀,但可与磁铁矿粉形成磁絮凝或类胶化体效应[26,27],导致静置条件下,由蒙脱石和磁铁矿粉制备的悬浮液沉降很快、稳定性很差。因此,在旋流场离心加速度远高于重力加速度的情况下,溢流的密度下降是必然的。而之前的研究亦发现磁铁矿粉、蒙脱石和低灰煤泥之间具有协同效应,使悬浮液的稳定性更好,悬浮液上层的澄清更加困难[22]。因此表现为复合煤泥的溢流澄清度总体上更小。

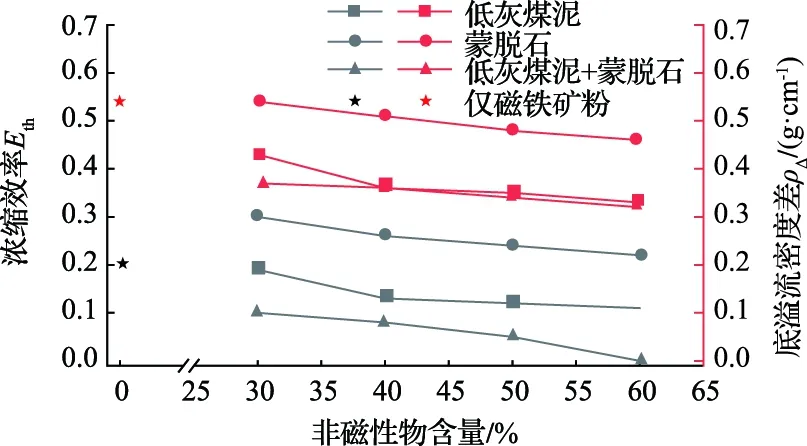

2.1.2 浓缩效率与底溢流密度差

不同非磁性物条件下,悬浮液经过旋流后的浓缩效率Eth和底溢流密度差ρΔ的值如图5所示。其中,底溢流密度差均随着非磁性物的添加呈现降低的趋势,且添加复合煤泥时的差值总体更小,但在非磁性物含量超过40%时与添加低灰煤泥时差异不大;而添加蒙脱石时的密度差值整体要比添加其他两种非磁性物时高约0.1g/cm3,且其值均高于0.45g/cm3。这再次说明以磁铁矿粉和蒙脱石制备的悬浮液的稳定性较差,且与之前对悬浮液重力场稳定性的研究数据相匹配[22]。

图5 非磁性物对浓缩效率Eth和底溢流密度差ρΔ的影响

而浓缩效率产生了类似溢流澄清度相似的现象,即蒙脱石作为非磁性物添加到体系后,其浓缩效率值甚至高于不添加非磁性物的情况。这主要是由于浓缩效率计算公式隐含了底流密度、溢流密度与入料密度的综合差异,显然当底流浓缩度和溢流澄清度均较大时,其差异更大,必然使浓缩效率值变大。

2.2 非磁性物含量及组成对分选效果的影响

2.2.1 产率、灰分及镜质组含量

不同非磁性物条件下,经相同操作参数旋流器分选后精煤的产率、灰分及其镜质组含量的变化如图6所示。可见,仅磁铁矿粉条件下,尽管不添加非磁性物时的精煤产率达到了90%以上,但其灰分仅从原煤的8.26%降低至6%左右,而镜质组含量低于65%,远不能达到镜质组含量超过75%的需要。而采用低灰煤泥作为悬浮液非磁性物时,精煤镜质组含量最高仅达到72.5%左右,也未能达到要求。采用复合煤泥作为悬浮液非磁性物,其含量为30%和40%时,精煤镜质组含量均超过了75%,灰分均低于3%,达到了前期设定的要求。

结合2.1节的数据和分析可知,在相同操作参数和结构参数的旋流器分选中,悬浮液在旋流场中的稳定性对同一煤样的分选效果起到了关键作用。因此,非磁性物加入后的悬浮液表现出了更好的旋流场稳定性,从而总体上均取得了远比仅磁铁矿粉的悬浮液更好的分选效果。但是从图6中的数据还可以发现,尽管非磁性物含量越大稳定性越好,但并非悬浮液的稳定性越好时的实际分选效果越好,而是存在最佳的添加量。就图6来看,无论是低灰煤泥还是复合煤泥,综合考虑产率、灰分、镜质组含量的要求下,30%~40%的非磁性物添加量可以获得更好的综合分选结果。

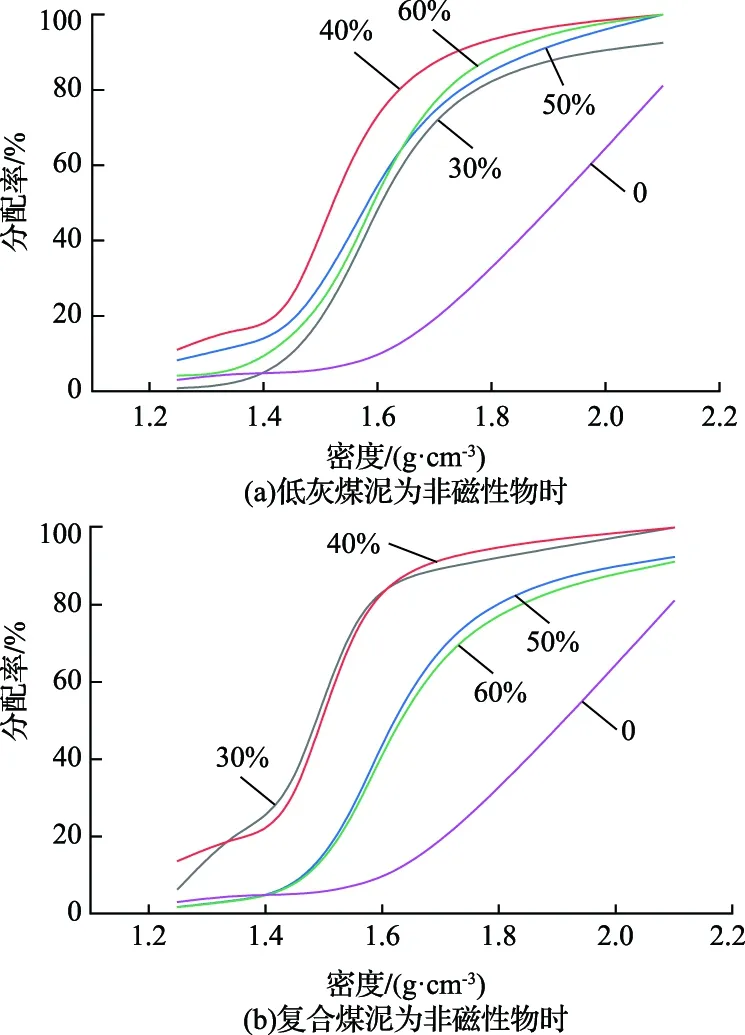

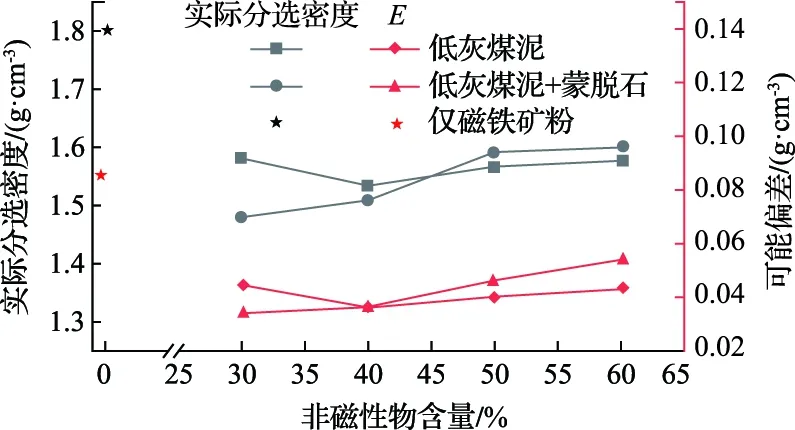

2.2.2 实际分选密度与分选精度

不同非磁性物条件下,经相同操作参数旋流器分选过程后得到的分配曲线如图7所示,由此得到的实际分选密度和可能偏差变化如图8所示。可见,与不添加非磁性物相比,实际分选密度和可能偏差均大幅度下降,为实现低密度分选提供了基础条件。而在非磁性物含量为30%和40%时,复合煤泥的实际分选密度更低,与图6中的精煤灰分更小相匹配;而可能偏差总体更小,为获得高镜质组含量的精煤产品创造了条件。

图7 各分选条件下的分配曲线

图8 非磁性物对实际分选密度和可能偏差E的影响

值得注意的是,当非磁性物含量为50%和60%时,尽管使用添加复合煤泥的悬浮液的实际分选密度和可能偏差均高于低灰煤泥,但图6中却显示出其精煤产率、镜质组含量均要高于添加低灰煤泥的悬浮液。分析其原因,作者认为是由于复合煤泥中大量的蒙脱石含量造成其密度要高于低灰煤泥,在悬浮液密度统一要求为1.35g/cm3时,悬浮液中的固体体积含量更低,对被选煤颗粒在旋流器中的迁移运动阻碍更小造成的。

3 结 论

本文探讨了不同非磁性物条件下等密度(1.35g/cm3)重介质悬浮液在旋流场中的稳定性及其对3~0.5mm粒级煤样的分选效果的影响,主要取得以下结论:

1)非磁性物的含量及其组成对悬浮液经过旋流器后的稳定性影响显著。随着非磁性物含量的增大,底流浓缩度、溢流澄清度、浓缩效率和底溢流密度差均呈现下降趋势。但添加蒙脱石后的溢流澄清度和浓缩效率均要高于不添加非磁性物的悬浮液,而添加蒙脱石与低灰煤泥的复合煤泥却获得了最高的溢流澄清度、底溢流密度差和浓缩效率,表明蒙脱石、低灰煤泥和磁铁矿粉三者存在协同效应,能够阻碍悬浮液在旋流过程中的分层失稳现象。

2)在悬浮液密度均为1.35g/cm3,以及相同的旋流器操作参数和结构参数条件下,不添加非磁性物的悬浮液无法实现良好的分选效果;而添加蒙脱石和低灰煤泥制备的复合煤泥的悬浮液能获得最好的分选效果,在非磁性物含量为30%和40%时,得到了灰分低于3%、镜质组含量高于75%的精煤产品,而添加低灰煤泥或蒙脱石的悬浮液均未能达到此要求。

3)悬浮液在旋流场中的稳定性对同一煤样的分选效果起到了关键作用。但并非悬浮液在旋流场中的稳定性越好,则分选效果越好,而是存在最佳的添加量。这主要是由于添加过多的非磁性物后尽管提高了悬浮液的稳定性,但也同时阻碍了分离过程中被选煤颗粒在旋流器中的迁移运动。