采动覆岩离层注浆减沉成套钻孔施工技术研究

2023-01-09吴志臣魏华铭

吴志臣,庞 凯,魏华铭

(1.唐山开滦建设(集团)有限责任公司,河北 唐山 063000; 2.中国矿业大学(北京) 国家煤矿水害防治工程技术研究中心,北京 100083)

近年来,随着煤炭资源的大量开采,形成大量的采空区,必然引起煤层覆岩的运动和岩层的运移,地层的变化进一步发展成为突水溃沙、地表沉陷等负面问题[1-3],其中地表沉陷问题尤为明显,不仅造成良田、耕地破坏和建筑物损毁[4],更易造成水土流失和土地沙漠化等环境问题。目前针对地表沉陷问题,离层注浆减沉技术由于不影响井下正常开采而成为了较为关注的技术[5,6]。

目前针对离层注浆技术主要从理论分析、现场实测反演及工程应用等方面进行[7-9]。在理论方面,许家林等[10,11]通过试验与理论分析,研究了煤层开采过程中覆岩的离层位置、离层量、离层动态发育特征及其影响因素。在工程应用方面,王凯[12]分析了我国的覆岩离层注浆技术,探讨了覆岩离层注浆减沉技术的机理,分析了该技术的减沉效果。马荷雯[13]针对覆岩中无明显厚硬岩层、无较大离层空间及离层注浆充填率低等问题,提出了采动覆岩离层多层位注浆技术;郑立军[14]综合考虑了覆岩结构和地表沉降规律,提出了重复采动覆岩离层井下钻孔注浆充填减沉技术;王志强[15]等分析了减沉效率低的影响因素,并提出采用覆岩离层连续一体化注浆技术布置倾向注浆钻孔;陈绍杰等[16]分析了我国现有的减沉技术,分析了其中存在的问题,并提出了综合减沉技术是我国未来的发展方向。通过上述相关研究可知,当前对于覆岩离层注浆技术开展了大量的研究工作,形成了完整的技术方法,但是对于具体的离层注浆技术中的注浆钻孔的施工工艺并没有较多的研究。而注浆钻孔的结构设计和施工工艺是整个注浆减沉的重要内容,根据矿井的开采范围大小、开采厚度、地层条件,合理确定注浆钻孔的位置、个数、深度以及钻孔结构,是确保注浆工程顺利实施的必要前提。为此,基于对开滦建设集团公司多个注浆减沉项目的“设计-施工-检验”的综合研究,并通过对其施工工艺原理的分析、操作流程的要点研究及质量控制的重要措施等3方面研究,形成了一套成熟的减沉注浆钻孔施工技术工艺,并在实践中得到了验证,取得了很好的效果。

1 工艺原理

覆岩注浆技术作为一个有效控制地表沉降的新技术,其主要的工艺原理是利用采空区覆岩在地应力作用下发生岩移进而在其内部形成一定的离层空间,通过地面施工注浆钻孔向离层空间内充填材料,最终在覆岩离层空间内形成充填体支撑上覆岩层,进而达到减少地表沉降的目的。其技术的关键是合理布置注浆钻孔,并注入合适的浆液[17,18]。

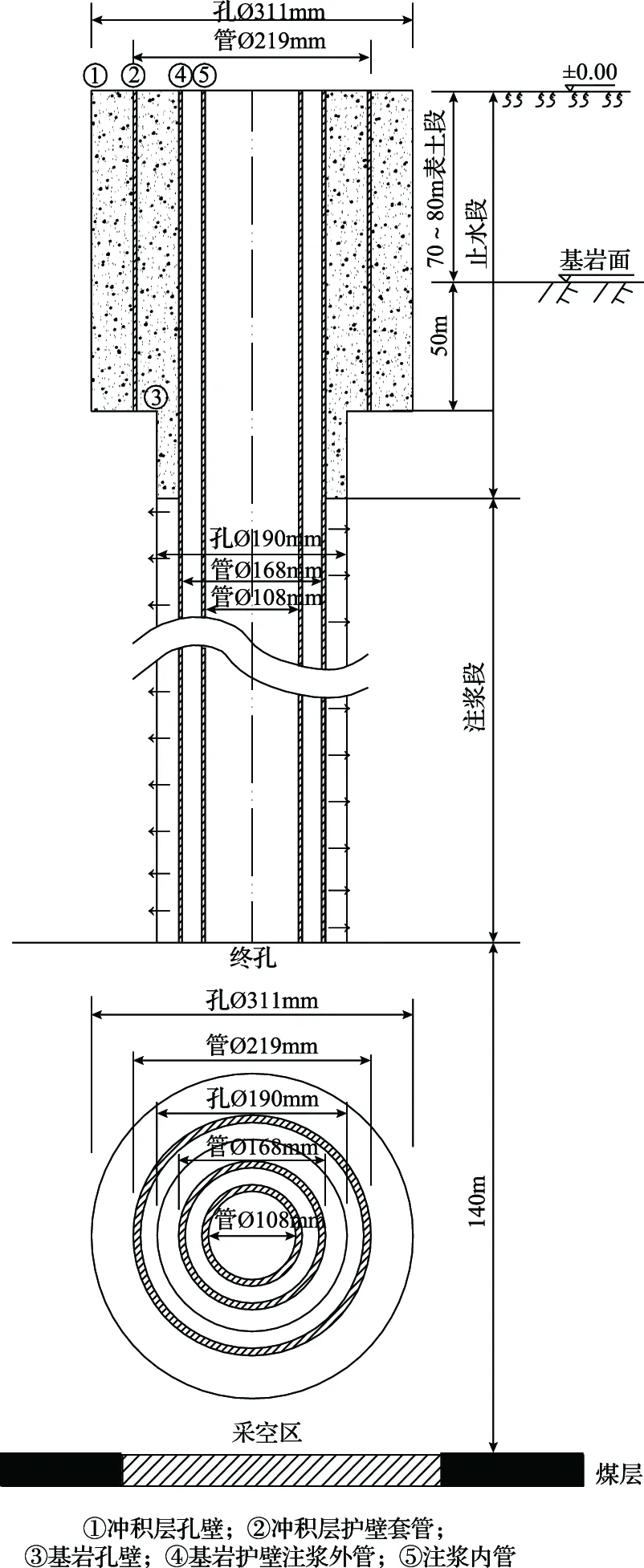

钻孔工艺原理的关键是钻孔结构的设计,设计原则是根据地层情况,满足终孔段注浆目的的要求。减沉注浆由于注浆时间较长,通常采用花管注浆,这样既可以保护孔壁,又能通过花管孔向离层空间进行注浆。减沉注浆钻孔工艺是内、外管注浆工艺,注浆管的口径应满足最大注浆量的要求。一般注浆内管为∅108mm,外注花管为∅168mm,以此为基础,进行钻孔结构的设计。其它孔级的钻孔口径和套管均为金属套管。

2 施工工艺流程及关键技术

2.1 施工工艺流程

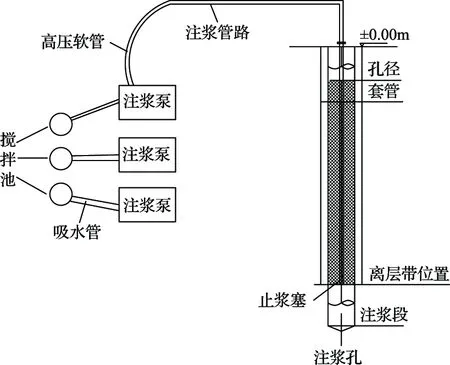

首先确定钻孔深度和位置,根据地质参数合理地对钻孔结构进行设计,然后安装设备施工。在地面预定位置施工钻孔到预注浆位置后,下入套管到离层带之上,安装好孔口装置,由孔口管连接到注浆站的注浆泵上,等待注浆。施工工艺如图1所示。

图1 减沉注浆施工工艺

2.2 施工关键技术

2.2.1 注浆钻孔终孔位置确定

注浆钻孔终孔位置的确定应满足以下两个条件:①为保证充填浆液不流入井下,钻孔终孔位置需保持在采掘工作面导水裂隙带上方;②钻孔穿过各主要离层带,以保证钻孔具有吸浆能力,保证注浆减沉的效果。

为使注入浆液不下渗,进而不影响井下开采,在导水裂隙带以上与注浆层位之间还应留设适当的防渗水保护岩层。防渗水保护岩层为5倍采厚,其间最好存在厚度较大且分布稳定的泥岩或页岩岩层。结合平面内地层结构的变化,各个注浆钻孔的终孔深度,即注浆段下限,设计为采空区上方最近离层下10m,保证多离层注浆方式和矿井安全。

根据覆岩破坏观测资料,各个煤层采后防水煤柱垂高按式(1)计算:

H=KM(1+η)+Δh

(1)

式中,H为终孔位置距离下方煤层顶板的距离,m;K为裂高采厚比,取13;η为岩性变化等安全系数,取0.5;M为初采煤层采厚,取6.5m;Δh为地质测量岩层界面误差,取5.0m。

以此作为注浆孔深的基本值,根据相关的注浆参数和岩石的性质进行孔深的修改。

2.2.2 注浆孔间距和位置选择

影响注浆孔间距的主要因素是浆液扩散半径。注浆孔位置的影响因素为离层发育的平面分布、浆液的流动特性和煤层产状等。

根据开采工作面的起动距和充分移动角,离开采切眼第一孔位置:

L1=HcotΦ

(2)

式中,Φ为充分移动角,(°);L1为第一孔到开切眼的距离,m。

根据开滦减沉注浆孔布置经验,首孔距采面切眼为90~100m,其余孔间距为170~250m。钻孔沿着倾斜剖面的位置,选择沿工作面最大下沉角方向,为了使浆液流动充分,减缓离层压缩,其位置选择一般为靠近工作面上山方向。

2.2.3 钻孔结构选择

1)为充分发挥钻孔效能,保证多离层同时注浆,增加浆液注入量,注浆钻孔由上至下可分为以下三段:松散层固井段、基岩钢管护壁段、花管护壁注浆段,钻孔结构如图2所示。

图2 注浆钻孔结构

2)注浆管的下入。使用∅108mm普通无缝钢管,焊接完成下入钻孔,底端放在孔底,最下面为8~10m 钢管连接10m左右的花管。

3)孔口注浆装置。为保证粉煤灰浆液的大量注入,采用内外双管注浆的孔口注浆装置,即∅108mm内管与∅219mm外管在孔口进行隔离,分别连接在不同的输浆管路上,使深部的离层由内管注入浆液,上部离层由外管注入浆液,从而保证了每个离层在形成的各个时期内均能够进行有效的注入,增加减沉注浆效果。

2.3 施工操作

冲积层段采用∅311mm牙轮开孔,见基岩后开始用∅152mm牙轮钻头探钻,穿过基岩风化带见完整坚硬岩石(一般为基岩以下30~40m),如没有明显的漏失现象,则使用∅311mm牙轮扩孔到底,下入∅219mm套管,焊接下入,按照规程要求,用水泥浆进行封闭止水,并检查封闭止水质量(松散层固井段);松散层固井完成后,按∅190mm孔径和设计孔深钻至孔底,物探测井后下入护壁钢管,钢管型号为普通∅168mm无缝钢管,焊接甩管下入,底头直接放在钻孔孔底,不进行水泥固井。钢管总长度为孔深减去松散层固井长度再加上20~30m,即∅168mm钢管上端高于∅219mm钢管底端20~30m,注浆孔最下部为注浆段,该段护壁钢管做成花管,上部钢管则不需要做成花管(基岩钢管护壁段和花管护壁注浆段)中间段下入108mm注浆管,并连接井口注浆装置,套管连接方式均为焊接下入。

该方法与全孔钢管下入法相比,既节约了大量钢材,又保证了钢管与孔壁的整体性,即使岩层发生了一定的沉降位移,也不至于损坏套管,有效地保护了钻孔孔壁,防止钻孔提前报废。

3 工程应用

3.1 工程概况

范各庄矿外运煤铁路在古冶车站与京山铁路相接,该铁路位于范各庄井下的主要生产区二水平北翼一采区上方。为保证煤层开采后地表变形对铁路的破坏降到允许范围内,采用本文的离层注浆钻孔施工工艺,进行离层注浆减沉设计。范各庄矿各工作面均为7、8煤层合区,上部5煤层不可采,7煤层厚度4m左右,8煤层厚度2m左右,7、8煤层中间有0.5m的粉砂岩夹矸,煤层倾角为6°~10°,8煤层底板标高为-460~-600m。

3.2 注浆钻孔施工设计及注浆量

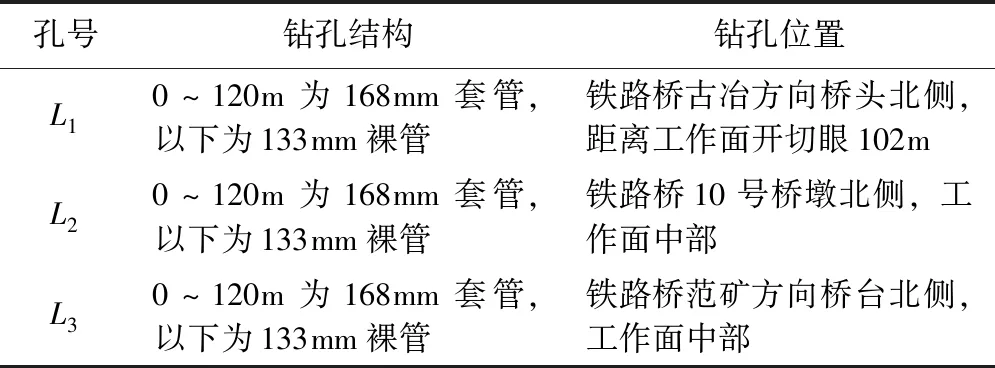

沙河铁路桥对应井下区域煤层综放开采的同时进行减沉的措施,根据沙河铁路桥保护煤柱覆岩离层注浆减沉开采相关研究,以218011工作面注浆钻孔设计及结构设计为例,对相关注浆钻孔应用进行研究,结合地面施工设计布置注浆钻孔,工作面注浆钻孔布置与结构见表1。

表1 218011工作面覆岩离层注浆钻孔布置与结构

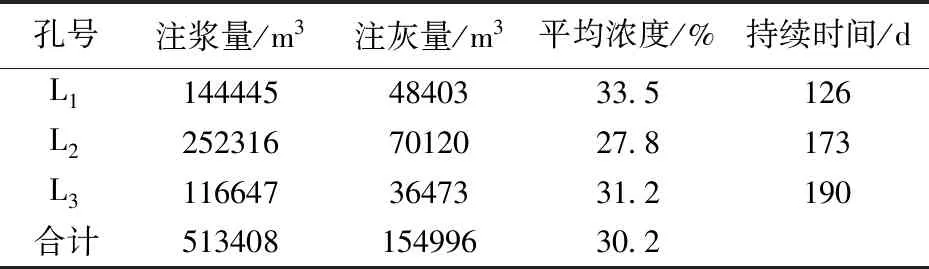

对沙河铁路桥保护煤柱218011工作面开采并实施钻孔注浆减沉,其工作面覆岩离层注浆情况见表2。采用该注浆钻孔施工设计,其离层注浆量累计注浆513408m3,注灰量累计154996m3,平均浓度30.2%。

表2 218011工作面覆岩离层注浆统计

3.3 地表移动变形观测分析

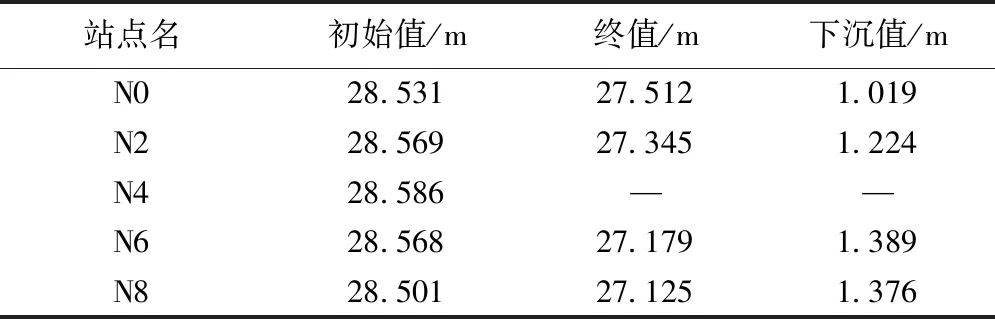

对工作面开采过程中的地面变形移动进行观测,其最终结果见表3。

表3 工作面全采后铁路桥地面观测结果

范各庄铁路桥对应井下区域的218011工作面正常开采,预计铁路最大下沉值将达到3561.14mm。通过离层注浆地表沉降控制技术,使铁路桥最大下沉值减少到1398.0mm,铁路桥减少沉降2172.14mm,减沉率达60.99%。

4 结 论

1)研究了覆岩运动规律和离层形成特征,设计了用于离层注浆的成套钻孔施工工艺技术。

2)从工艺原理、工艺流程及关键技术和质量控制措施等三方面对钻孔工艺进行研究,提出了钻孔终孔位置、钻孔位置及钻孔间距的选择原则,并阐述了施工操作过程。

3)范各庄矿铁路桥减沉工程应用表明,采用此钻孔施工及注浆工艺较未使用之前,减沉率达到60.99%,具有良好的应用价值和社会效益。