厚煤层沿空巷道锚注一体化加固技术研究及应用

2023-01-09刘光饶陈桂磊牛金华

李 鑫,刘光饶,孙 轲,陈桂磊,郭 鹏,王 涛,牛金华

(1.泰山信息科技有限公司,山东 泰安 271000;2.新上海一号煤矿,内蒙古 鄂尔多斯 017000;3.鄂尔多斯市营盘壕煤炭有限公司,内蒙古 鄂尔多斯 017000;4.山东能源集团 鲁西矿业有限公司,山东 菏泽 274000;5.江西理工大学 资源与环境工程学院,江西 赣州 341000;6.山东泽明能源科技有限公司,山东 泰安 271000)

工作面巷道的开挖、相邻工作面的侧向支承压力和本工作面的超前支承压力通常是采动巷道发生大变形破坏的主要原因,严重制约着煤矿的安全生产[1-4]。针对煤巷的破坏机理及稳定性控制问题,众多学者进行了大量的研究[5-8]。潘俊锋[9]以古山煤矿为工程背景,揭示了巷道的非对称破坏原理,提出了全断面锚索、网、喷联合非对称支护方法,现场表明此种支护方案能够有效的控制围岩的稳定性。陈可夯[10]对鹤煤九矿3204工作面锚索支护进行了优化分析,得到了最优的锚索支护方式,现场支护效果明显。王恩[11]针对剧烈采动影响下煤巷的稳定性控制问题,采用数值模拟方式,阐述了受相邻工作面和本工作面采动影响的巷道的破坏机理,提出了高预应力锚杆(索)与桁架组合的非对称支护技术。靖洪文[12]为研究深部煤巷的冲击冒顶机理,采用PFC2D建立了锚杆索锚固巷道模型,再现了高应力和动载扰动耦合作用下煤巷的冲击冒顶全过程特征。郝嘉伟[13]阐述了受上煤层开采影响的巷道的围岩变形破坏特征,以数值模拟的方式,分析了影响巷道变形破坏的层间距、煤柱错距、下煤层区段煤柱宽度和上煤层区段煤矿宽度四个影响因素。高晓君[14]采用理论分析和现场实测的方法,分析了双翼开采条件下煤巷围岩裂隙演化规律和围岩分区劣化特征,并提出了针对裂隙区的支护三区:浅部支护区、中部支护区和深部支护区,此种技术方案能有效的保证煤巷群的稳定性。付建华[15]分析了郑州矿区“三软”煤层巷道的失稳因素,揭示了锚杆支护的作用机理,并提出了三软特厚煤层锚网支护技术设计,并验证了此种支护设计的有效性。徐祝贺[16]针对特厚煤层大断面煤巷剧烈变形和难支护的问题,采用数值分析研究了顶煤厚度和巷道宽度对巷道稳定的影响,并提出了“大、小锚杆”协同控制体系,现场应用效果较好。

布尔台煤矿42108工作面为综放开采回采工艺,工作面顶板直接顶为厚砂质泥岩、基本顶为厚稳定细砂岩,具有强度高、节理裂隙不发育、厚度大、整体性强等特点,工作面在回采过程中易导致周期来压步距大,来压强度高,工作面动载矿压显现明显,造成工作面顶板漏顶,巷道帮鼓严重,最大帮鼓量达到2.4m,超前支架拉架和工作面推溜、拉架困难,严重制约矿井安全生产。为了有效控制巷道顶板下沉、两帮帮鼓及顶帮破碎,开展以中空注浆锚索为核心的锚注加固支护技术应用研究,形成回采巷道锚注加固支护技术及施工体系,从而有效降低围岩变形,保障巷道安全稳定。

1 工程概况

布尔台煤矿为神华神东煤炭集团有限责任公司所属的特大型主力生产矿井。由中煤国际工程集团武汉设计研究院2005年设计,设计生产能力2000万t/a,2008年开工建设,2011年试生产,2014年达产。现主采22煤和42上煤层。

42108综放工作面位于42煤一盘区,工作面倾向长度313.2m,走向长度4728.4m。采高3.7m,放煤高度2.4m,采放比1∶0.65。回采段煤层埋深380~410m,煤层厚度4.6~6.2m,倾角1°~3°。42108辅运巷道临近42107工作面,42108工作面布置如图1所示,隔离煤柱为35m,42108工作面煤层直接顶岩性以灰色砂质泥岩为主,基本顶岩性为细粒砂岩为主。

图1 42108工作面区域采掘工程平面布置

2 42108辅运巷道原支护设计

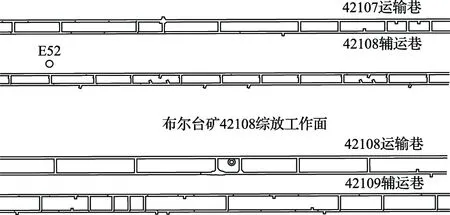

42108工作面辅运巷道为矩形断面,断面净宽5400mm,净高3800mm,断面面积20.52m2,采用“锚杆+锚索+钢筋网+钢带”的联合支护方式。原有支护形式如图2所示。

图2 原有支护形式(mm)

42108工作面辅运巷道顶板采用∅22mm×2200mm左旋无纵筋螺纹钢锚杆,4根/排,中间2根间距为2000mm,其他2根为间距1500mm,排距为750mm,走向按照根数“4-2-4”的布置方式进行交替支护。采用∅22mm×8000mm锚索,3根/排,间排距为2100mm×1500mm。

42108辅运巷道负帮采用∅18mm×2100mm右旋螺纹钢锚杆,帮部走向按根数“4-3-4”的形式交替布置,锚杆排距为750mm。42108辅运巷道正帮采用∅27mm×2100 mm玻璃钢锚杆,帮部走向按根数“4-3-4”的形式交替布置,锚杆排距为750mm。

3 原支护破坏特征及影响因素分析

3.1 围岩破坏特征

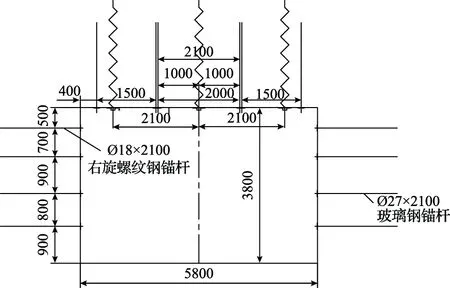

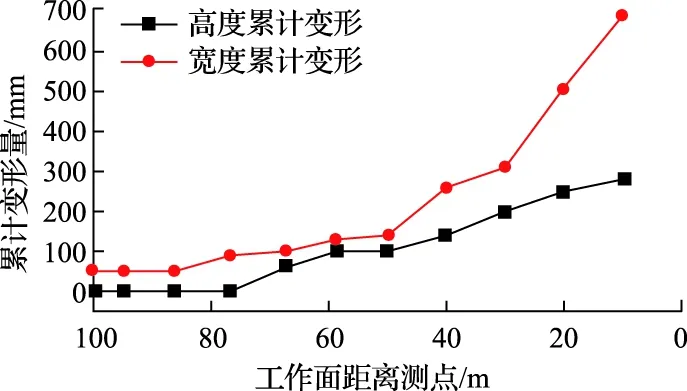

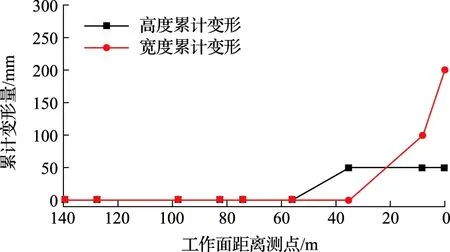

分别在42108辅运巷道距离切眼1920m和1960m处设观测站,编号为FY-048、FY-049,围岩变形数据如图3、图4所示。

图3 FY-048测点围岩变形统计曲线

图4 FY-049测点围岩变形统计曲线

通过FY-048测点和FY-049测点观测可看出,当距离工作面100m左右时巷道开始出现帮鼓现象,且随工作面推进巷道围岩移近量不断增大;当距离工作面50m左右时累计帮鼓量150~300mm,底鼓量70~100mm。当工作面进入超前支架范围内,受采动影响更加明显,距离工作面30m左右时两帮移近量300~500mm,顶底板移近量100mm以上;距离工作面10m左右时,两帮移近量接近700mm,顶底板移近量150mm以上,围岩变形明显。

综上说明,42108辅运巷道围岩受工作面回采采动影响,围岩变形较为明显,特别是当工作面回采至距离测点50m范围内时,围岩变形显著增加。

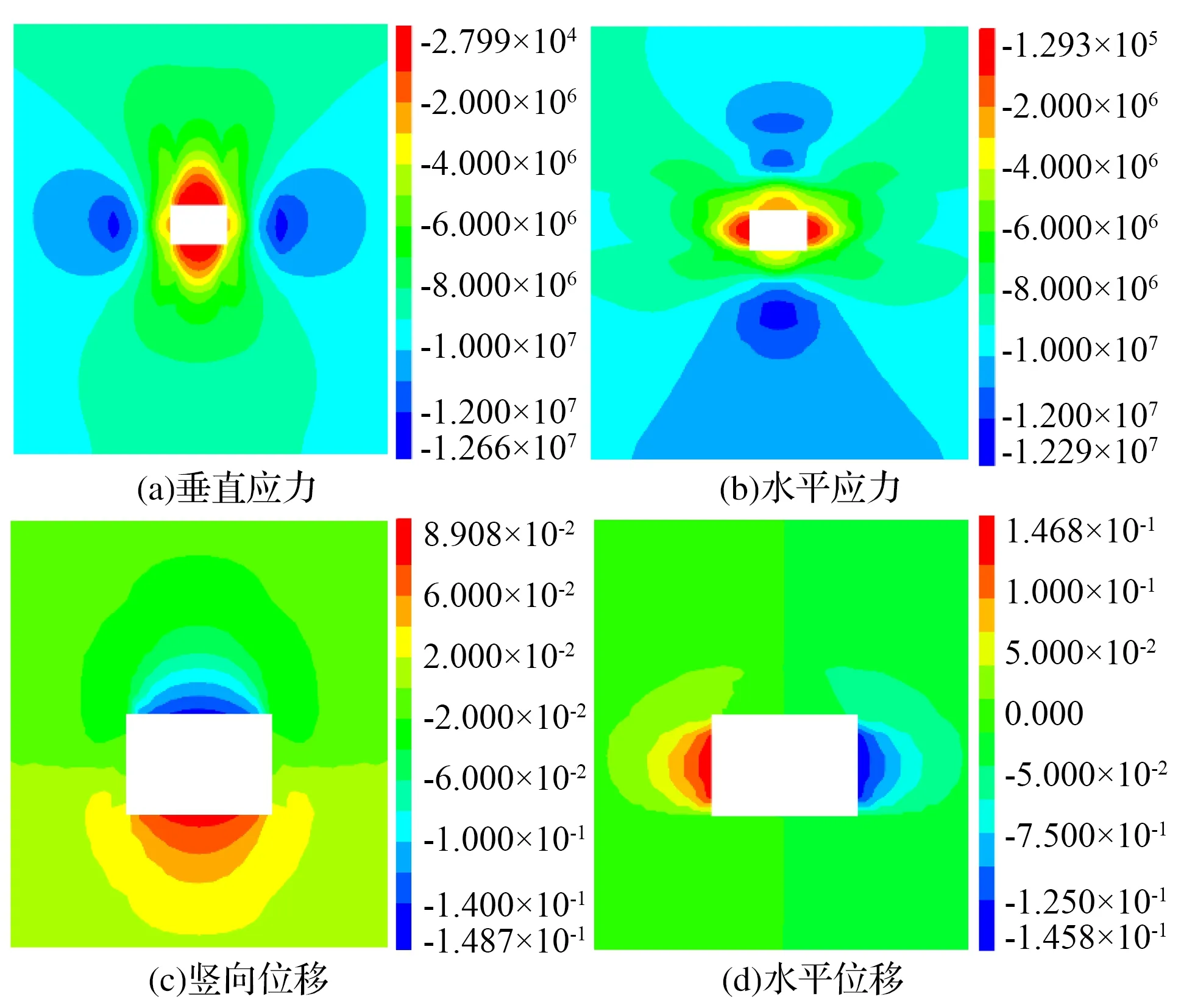

3.2 破坏原因分析

1)岩石强度:42108辅运巷道顶底板以细砂岩及砂质泥岩为主,砂岩大部分为泥质胶结,较疏松易碎,岩石的吸水状态和天然状态下的抗压强度较低,基本在40MPa以下,抗拉强度大多在1.5~3.0MPa之间,砂质泥岩类吸水状态抗压强度明显降低,为软化岩石,造成顶底板围岩极易风化破碎、遇水软化变形。

2)强采动应力叠加的影响:42108辅运巷道邻近42107工作面采空区,相邻采空区存在垮落不实区域,垮落不实区域对42108工作面煤壁侧向支承压力较大;且受42107工作面一次采动和42108工作面二次采动影响,辅运巷道矿压显现明显。

3)厚层坚硬顶板影响:由该区域的地质综合柱状图可看出,直接顶厚度6~26m,平均22m,基本顶厚度14~58m,平均24m,均为较厚岩层,造成直接顶垮落后采空区充填程度高,基本顶不易垮落,基本顶对工作面前方煤壁及侧方煤柱支承时间长,应力集中程度高,造成附近巷道压力大。

4)水的影响:大量的现场实践和室内实验表明,水对岩石和煤层的状态有显著影响[17]。岩石和煤层遇水后,随水分的增加其强度将逐渐降低,即出现软化现象,从而加快塑性变形或流变的进程,造成井下支护的变形和破坏。

4 42108辅运巷道破坏机制数值分析

4.1 建立数值模型

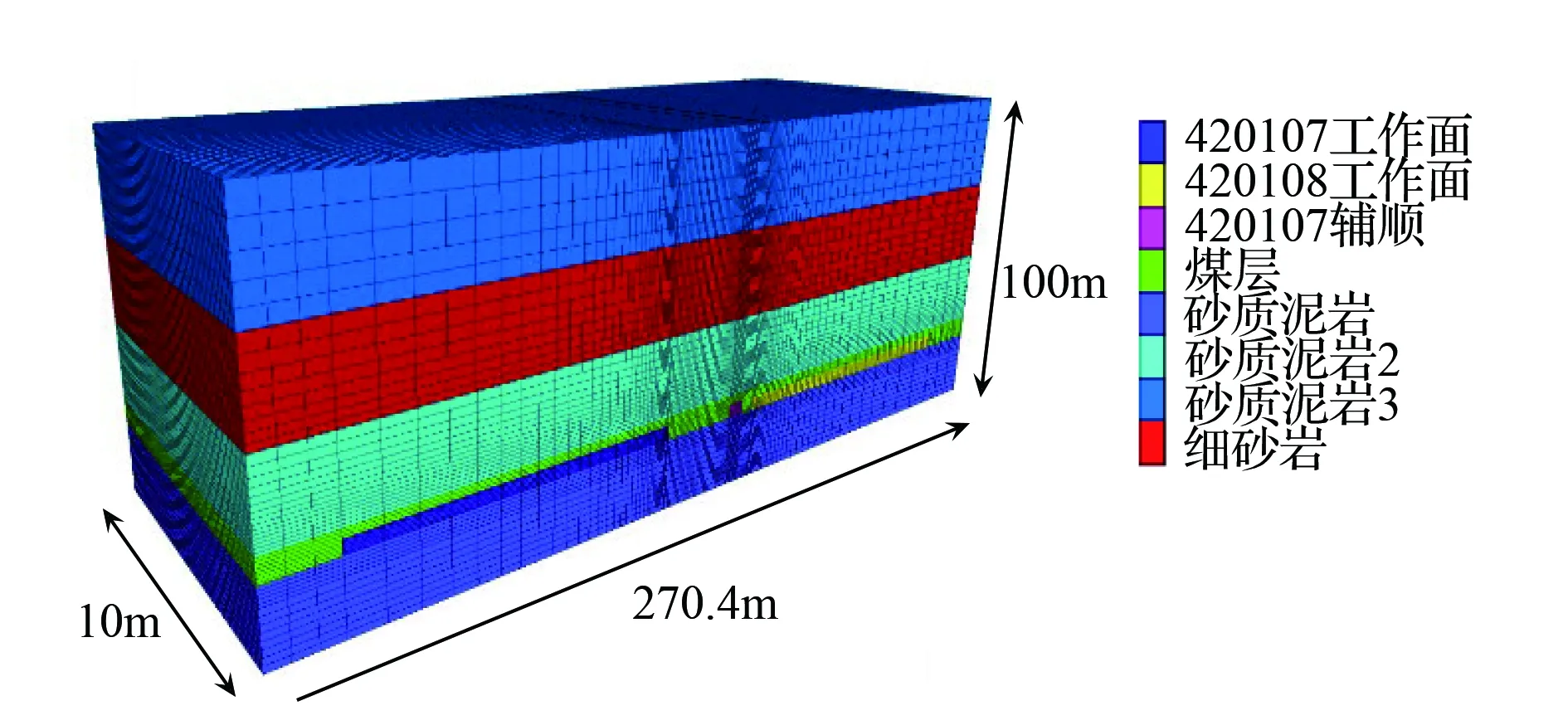

图5 数值模型

以布尔台煤矿42108工作面为工程背景,采用FLAC3D数值模拟软件,再现42108辅运巷道在巷道开挖、相邻工作面开挖和本工作面开挖过程中的变形及应力规律。模型尺寸270.4m×100m×100m(长×宽×高),模型四周和底板为位移约束,顶部施加竖向应力模拟上覆岩层的重力。整个模型划分网格数为259700。采用Mohr-Coulomb本构模型,模型如图5所示。根据地质勘探时地层岩石力学测试结果,确定模型中各岩层参数,见表1。

表1 数值模型参数

4.2 42108辅运巷道开挖

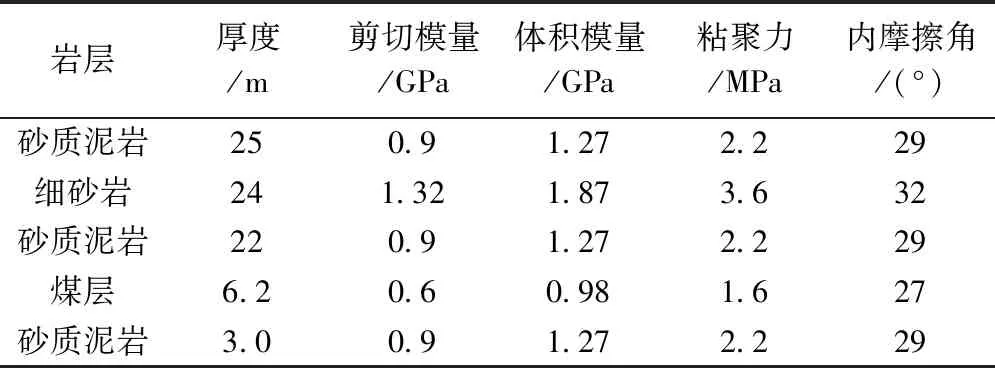

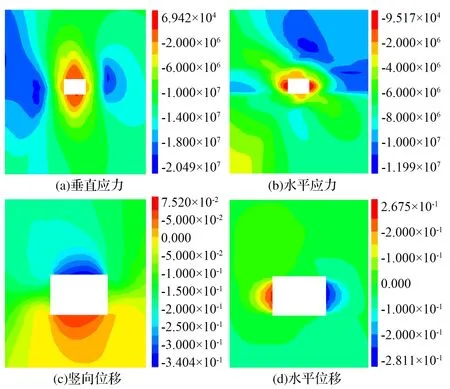

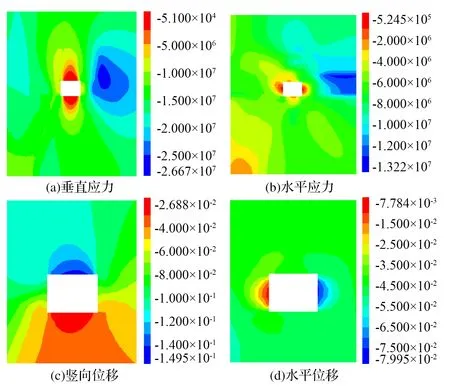

通过数值计算,得到42108辅运巷道开挖应力及位移变化如图6所示。

图6 42108辅运巷道开挖

由42108辅运巷道开挖过程中的巷道变形可知,在原支护条件下,巷道垂直应力对称分布,垂直应力为12.6MPa,应力集中系数为1.26,水平应力为12.2MPa,应力集中系数为1.22。顶底板的位移分别为148mm,89mm,左帮位移为147mm,右帮位移为145mm。

4.3 42107工作面开挖

通过数值计算,得到42107工作面开挖应力及位移变化如图7所示。

图7 42107工作面开挖

由42107工作面开挖过程中的巷道变形可知,在原支护条件下,巷道垂直应力呈现非对称分布,左帮受相邻工作面开挖的影响,应力集中区域向左帮煤柱扩展和偏移,应力集中系数为2.04。水平应力也出现明显的非均匀分布特征,巷道顶板右上角出现两个明显的水平应力集中区,应力集中系数为1.19。巷道顶板煤层变形明显,达340mm,左右帮变形为266mm和281mm,变形明显增加。

4.4 42108工作面开挖

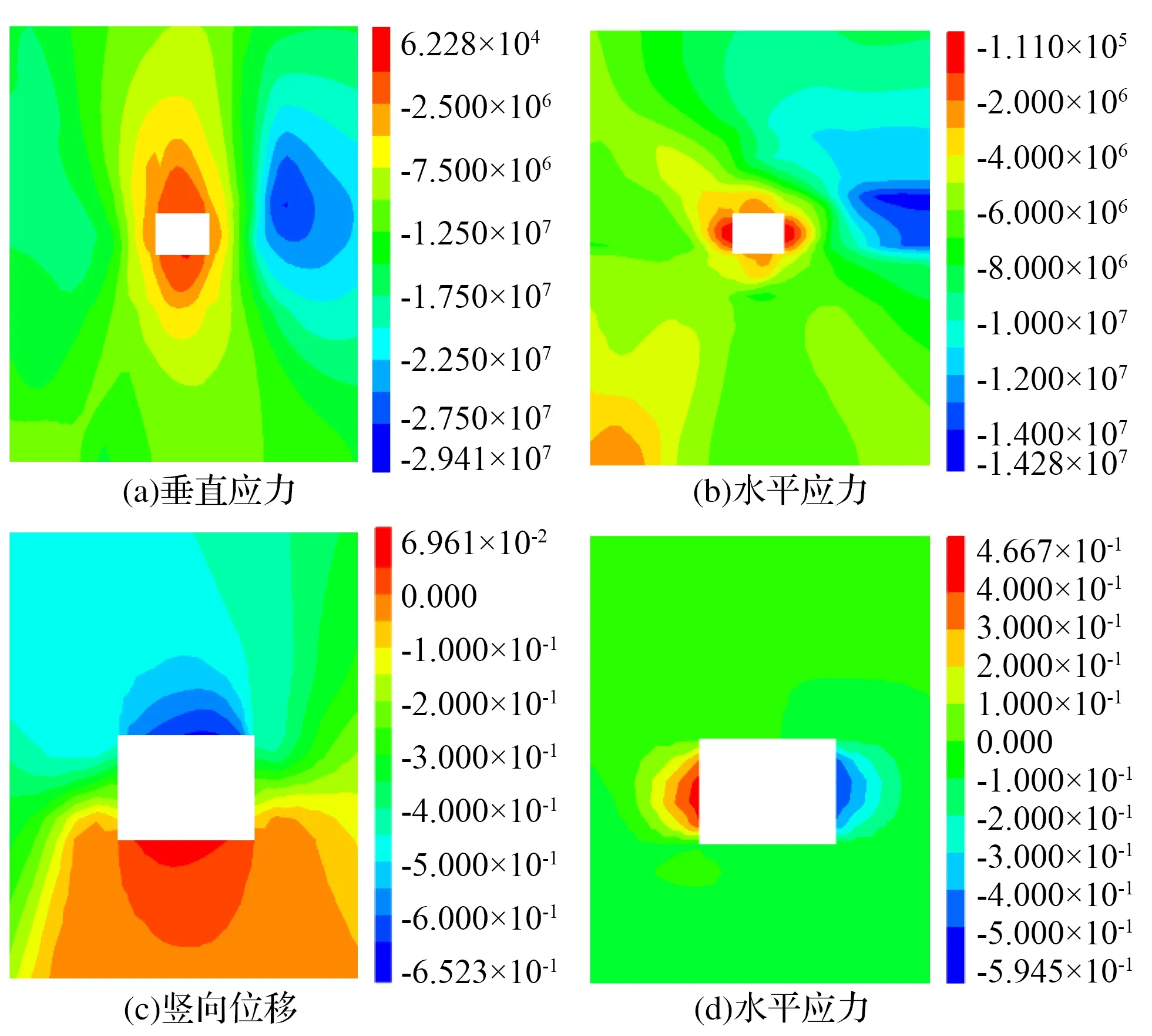

通过数值计算,得到42108工作面开挖应力及位移变化如图8所示。

图8 42108工作面开挖

由42108工作面开挖过程中的巷道变形可知,应力的集中程度继续增加,巷道右帮垂直应力增加为30MPa,应力集中系数由2.04增加为3;水平应力增加为14.5MPa,应力集中系数由1.19增加为1.45。

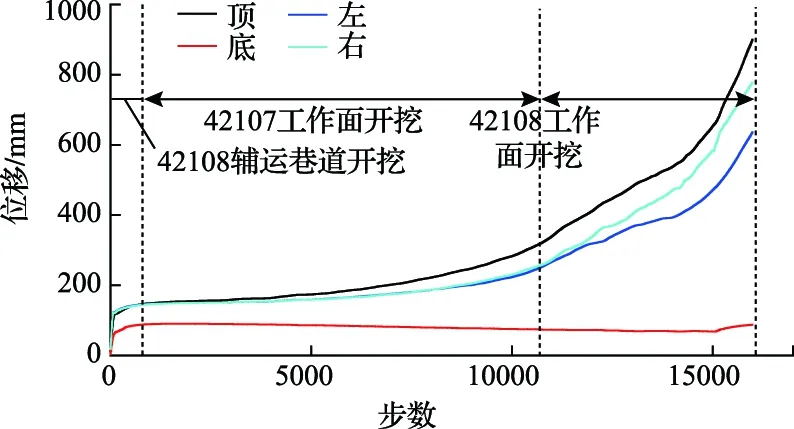

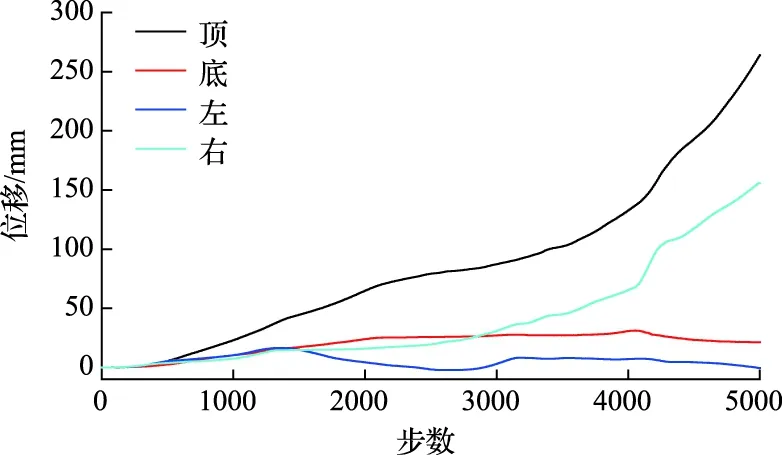

在42108工作面的影响下,巷道顶煤变形和右帮变形明显,分别为658mm和602mm。三个开挖过程中巷道围岩变形曲线如图9所示。

图9 42108辅运巷道围岩变形曲线

5 42108辅运巷道锚注控制对策及效果分析

通过对42108辅运巷道实际现场监测结果分析可知,在原支护条件下,受强扰动、地下水、岩石性质等因素影响,巷道变形破坏大,围岩条件差,巷道支护困难,严重影响回采过程中巷道的稳定性,因此,为从根本上改变岩石性质,提高围岩自身承载能力,对42108辅运巷道采用锚注一体化支护效果进行分析。

5.1 42108辅运巷道锚注控制对策

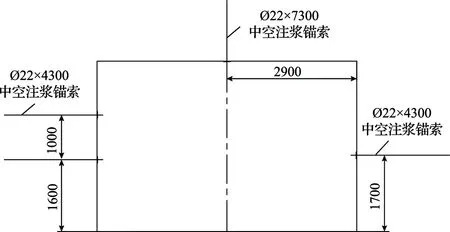

42108辅运巷道注浆段距离切眼1456.87m,注浆长度为1075m,具体设计方案如图10所示。

图10 42108辅运巷道注浆段支护(mm)

具体支护参数如下:顶板支护:使用规格为∅22mm×7300mm中空注浆锚索,在巷道原支护的基础上在中部增加1排中空注浆锚索,排距2000mm,距正帮2200mm。

帮部支护:使用规格为∅22mm×4300mm中空注浆锚索,垂直岩面布置。副帮施工2排中空注浆锚索,间排距1000mm×2000mm,上部锚索距离顶板1200mm;正帮因管道阻碍只施工一排注浆锚索,间距2000mm,距顶板2100mm。

5.2 42108辅运巷道锚固控制效果数值模拟分析

在注浆锚索支护下,42108辅运巷道开挖应力和变形变化如图11所示。

相比与原支护,注浆锚索支护下巷道的围岩应力有所降低,垂直应力降低至11MPa,水平应力降低至10.7MPa;围岩的顶、底、左和右帮位移分别为123mm、74mm、126mm和126mm。分别降低了16.9%,16.7%,14.3%和14.2%。

5.3 42108工作面回采锚固控制效果数值模拟分析

在注浆锚索支护下,42108工作面开挖后对42108辅运巷道巷道应力和变形进行分析,如图12、图13所示。

图12 42108辅运巷道围岩变形(锚注支护)

图13 42108辅运巷道围岩变形(锚注支护)

相比与原支护,注浆锚索支护下巷道的围岩应力有所降低,垂直应力降低至26.6MPa,水平应力降低至13.2MPa;围岩的顶、底、左和右帮位移分别为149mm、26mm、7.7mm和79mm,分别降低了77.3%,62.9%,98.3%和86.8%。

5.4 现场应用效果分析

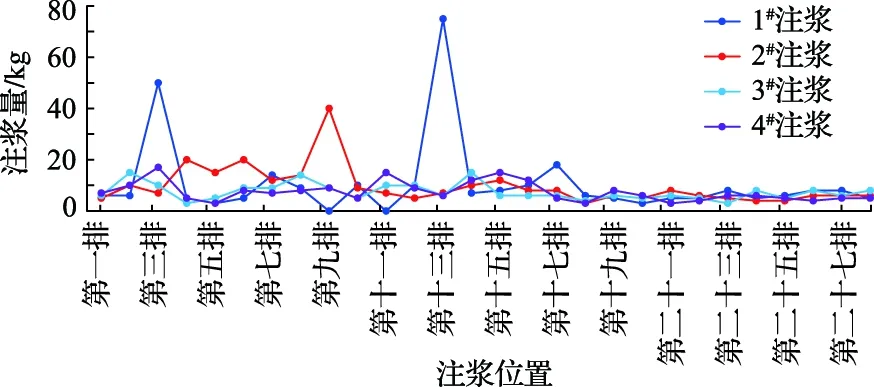

5.4.1 注浆施工用量

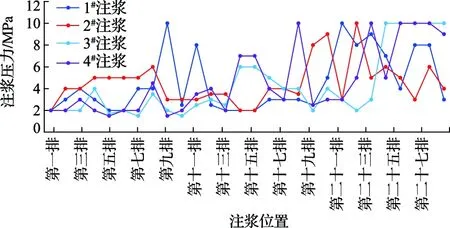

42108辅运巷道顶板和两帮112根中空注浆矿用锚索共注浆984kg。其中,顶板28根共注浆268kg,正帮28根共注浆300kg,副帮56根共注浆416kg。顶板和帮部的注浆量和注浆压力如图14、图15所示。

图14 42108辅运巷道注浆量

图15 42108辅运巷道注浆压力

5.4.2 现场巷道变形

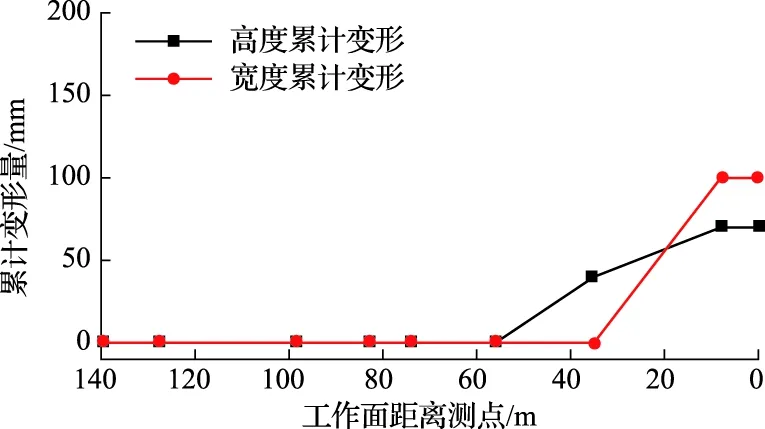

设置1、2号监测点对巷道变形进行监测分析,监测结果如图16、图17所示。

图16 42108辅运巷道1号测点变形

图17 42108辅运巷道2号测点变形

通过1号监测点变形数据分析可得,当工作面距离测点140~60m时,42108辅运巷道的变形几乎为0,当工作面距离测点37m时,顶底板开始变形,为50mm;当工作面距离测点为10m时,帮部开始变形,累计变形为100mm,最终巷道顶底板累计变形为50mm,帮部累计变形为200mm。

通过2号监测点变形数据分析可得,当工作面距离测点140~60m时,42108辅运巷道的变形几乎为0,当工作面距离测点37m时,顶底板开始变形,为45mm;当工作面距离测点为10m时,帮部开始变形,累计变形为100mm,最终巷道顶底板累计变形为70mm,帮部累计变形为100mm。

综上所述,在中空锚索注浆支护下,巷道能够承受采动影响导致的变形和压力,能够保证巷道的稳定性。

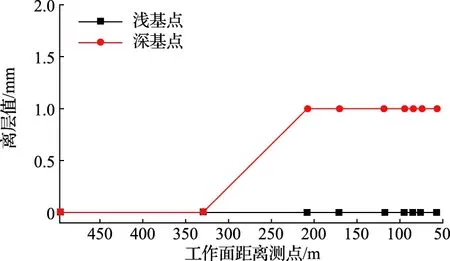

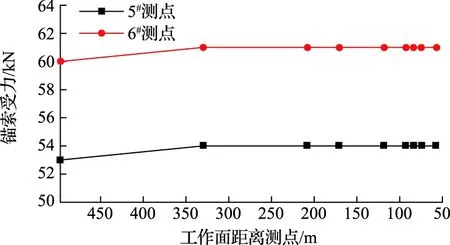

5.4.3 顶板离层变化

42108辅运巷道锚注加固试验段内安装锚杆(索)应力传感器和顶板离层仪。监测结果如图18和图19所示。

图18 42108辅运巷道离层监测测站

图19 42108辅运巷道注浆段锚索受力监测

通过离层监测发现,工作面从接近到推过试验段,顶板离层值基本无变化,最大离层值为1mm。

工作面推采至锚注加固试验段附近时,工作面未呈现明显的来压迹象,锚杆(索)应力无明显变化,仅在工作面100#至机尾段存在顶板破碎、局部有漏矸现象。

综上表明,巷道进行锚注加固支护后,通过注浆实现了锚索的全长锚固,且通过对破碎围岩进行围岩改性,使围岩胶结形成一个整体,并配合锚索网支护,形成了一个有效的多层组合拱,从而提高了支护结构的整体性和承载能力[18-21]。

6 结 论

1)传统的锚网索支护难以抵抗工作面的采动影响,由数值分析可得,受工作面采动影响,围岩应力分布极不均匀,应力集中明显,围岩呈现非对称变形特征,与现场实测帮部最大变形700mm较为一致。

2)提出了“中空注浆矿用锚索+注浆加固”支护方式,数值结果表明,应力集中降低,围岩顶部变形控制在149mm以内,帮部变形控制在79mm以内,能够有效的保证采动影响巷道稳定性。

3)锚注支护对策应用至42108辅运巷道,现场结果表明,在42108工作面推采至锚注加固试验段时,顶板几乎无离层,顶板下沉量控制在70mm以内,底臌量控制在100mm以内,帮部变形控制在200mm以内,锚杆(索)应力值基本无变化,应用效果良好。