介质阻挡放电降解涂料中可挥发性有机物的研究

2023-01-09赵玮璇张仁熙付绍祥徐伟恩

赵玮璇,陈 坤,张仁熙,付绍祥,徐伟恩

(1. 三棵树涂料有限公司 福建省建筑涂料重点实验室,福建 莆田 351100; 2. 复旦大学 环境科学研究所 上海大气颗粒物污染与防治重点实验室,上海 200433)

长久以来,涂料中所包含的可挥发性有机物(Volatile Organic Compounds, VOCs)是威胁人体健康及环境安全的重要污染物之一[1]。涂料中释放出的VOCs种类众多,包含芳香烃类、醇类、醛类等,不仅可以造成呼吸系统疾病,在高浓度条件下还会引发急性中毒甚至死亡[2];更重要的是,排放至大气环境中的VOCs可以与NOx等发生光化学反应,形成光化学烟雾,造成二次污染,同时也会破坏臭氧层,对大气环境造成破坏[3-5]。正因VOCs具有如此众多的危害,近年来关于涂料的VOCs释放标准越发严格[6-7]。减少涂料中释放的VOCs不但有利于达到关键的环保指标要求,更是降低涂料气味,实现涂料产品超净味的核心难点之一。构建低VOCs乃至零VOCs释放的涂料产品及相关技术具有十分重要的现实意义。

目前控制涂料中VOCs释放的方法主要有源头消减、过程管控和末端治理3类[8]。源头消减指的是通过原材料筛选、更替或溶剂体系的变更减少涂料中含有的VOCs的方法,最典型的例子就是油性涂料转变为水性涂料。然而,源头消减虽然能有效降低涂料中VOCs含量,但是许多涂料产品受限于性能需求仍然需要添加含有VOCs的溶、助剂等,其VOCs释放量及气味问题仍然存在。而过程管控则主要通过对涂料生产、施工及喷涂设备等方面的管控和改进减少VOCs的释放,增强其环保性。过程管控虽然重要,但是终究难以直接减少涂料中的固有VOCs。相对而言,末端治理则是通过后处理的方式,直接降解去除涂料中释放的VOCs,从而实现污染控制的功效。将末端处理和源头消减及过程控制配合使用可以深度净化涂料中的VOCs。现有的末端处理方法主要有物理吸附、燃烧法、催化燃烧法、光催化法及等离子体法等[9-11]。其中等离子体法由于其高环保、高能效以及对VOCs的高降解率[12-13]而受到广泛关注。作为高效产生低温等离子体的技术,介质阻挡放电(Dielectric Barrier Discharges, DBD)可以通过高、低压电极产生高能电场,激发电极间的阻挡介质(一般为气体)从而产生高能电子,活化放电区的气体分子(包含氧气、水蒸气及VOCs等分子)产生具有氧化活性的臭氧、羟基自由基等活性基团,从而促使活性基团与VOCs分子反应,最终实现VOCs的快速净化[14-16]。同时,DBD技术在国内已有成熟的工业化应用,尤其在环保、材料净化及改性等领域已实现安全、稳定地规模性设备运行,将DBD技术应用于涂料领域具有一定可行性。将DBD技术应用于涂料的末端净化可以有效降低涂料成品的VOCs释放,实现涂料的高环保性及深度净味功效。然而,关于介质阻挡放电净化涂料VOCs的研究还未见报道。

本研究采用平板式DBD技术对涂料样品进行了处理,通过DBD处理前后涂料VOCs释放量的对比及产物的分析,探究了DBD净化涂料VOCs的效率,解析了DBD降解涂料VOCs的相关机理及反应过程,为等离子体在涂料VOCs净化领域的应用提供了借鉴。

1 实验部分

1.1 实验方法及设备

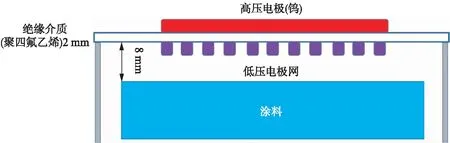

DBD降解涂料VOCs的实验系统结构如图1所示,DBD反应器由高频交流电源供电,其电压范围为0~7 kV,频率范围为10~20 kHz。该DBD反应器为平板式等离子体反应器,包含一根高压电极(直径3 mm,长度400 mm)、低压电极网(直径1.5 mm)及2 mm厚的绝缘介质。其中高压电极为高纯钨电极(99.9%),低压电极为不锈钢网包裹在绝缘介质上,绝缘介质为聚四氟乙烯。电源外接一台200 MHz的电子示波器(Tektronix, TDS2024B, USA)用以测量反应系统的电参数。DBD反应区的内温度则由一台红外温度测试仪(Omega OS423, Georgia USA)确定。

图1 DBD降解涂料VOCs的实验系统Fig.1 Treatment system for VOCs of coatings by DBD

DBD反应器通过放电区内的空气进行反应产生等离子体,激发的等离子体对下方放置的涂料样品进行处理,试验所使用的涂料为市售常规乳胶漆(真时丽,三棵树涂料股份有限公司,莆田),质量为50 g。

1.2 检测方法

涂料样品所释放的VOCs及DBD反应前后的产物由气相色谱(Gas Chromatography, GC)仪(上海奇阳信息科技有限公司)测定,整个反应装置被放置于密闭舱体中,测试时抽取涂料样品上方的气体进行分析。实验中涂料释放的总挥发性有机物(Total Volatile Organic Compounds, TVOC)转化率ηTVOC由以下公式确定:

(1)

其中:ρ未处理(TVOC)为未经处理的涂料样品所释放的VOCs总量,ρDBD处理(TVOC)为经过DBD处理后的涂料样品释放的VOCs总量,单位均为mg/m3。

2 结果及讨论

2.1 电压对DBD处理涂料VOCs的影响

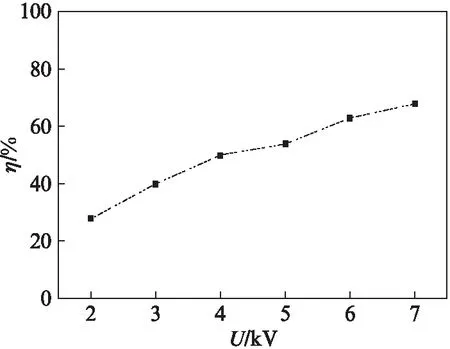

电压对DBD处理后涂料样品TVOC转化率的影响如图2见第218页所示。由图可知,随着电压的上升,涂料的TVOC转化率随之上升。当电压为2 kV时,DBD处理后的涂料TVOC转化率为27.9%,而当电压达到7 kV时,其TVOC转化率则达到了67.9%,这说明电压的升高有利于DBD净化涂料所含有的VOCs。电压对DBD处理前后涂料样品TVOC释放量的影响如图3见第218页所示。

从图中可以看到,随着电压的上升,DBD处理前后涂料的TVOC释放量随之下降。当电压为0 kV时,属于未经DBD处理的样品,此时涂料样品释放的TVOC为95.3 mg/m3。电压为1 kV时,处理后的涂料样品TVOC释放量为68.5 mg/m3,而当电压上升到7 kV时,涂料样品TVOC释放量则下降到了30.5 mg/m3。由此可见,电压的增长可以有效降低涂料样品中TVOC的释放量,这也与图2所得到的结论相吻合。

综合图2和图3的结论可以看到,对于DBD反应器而言,电压的上升有利于DBD降解涂料中的VOCs,减少其TVOC释放量。这其中的原因在于,电压的上升可以增强DBD反应器所产生的电子能量,激发能量更高的等离子体,产生更多的活性基团,从而更有效地降解涂料中所含有的VOCs,实现涂料的等离子体净化。

图2 电压对DBD处理涂料TVOC转化率的影响Fig.2 Effect of voltage on TVOC conversion of DBD treated coatings

图3 电压对DBD处理涂料TVOC释放量的影响Fig.3 Effect of voltage on TVOC release of DBD treated coatings

2.2 DBD处理涂料VOCs的产物分析

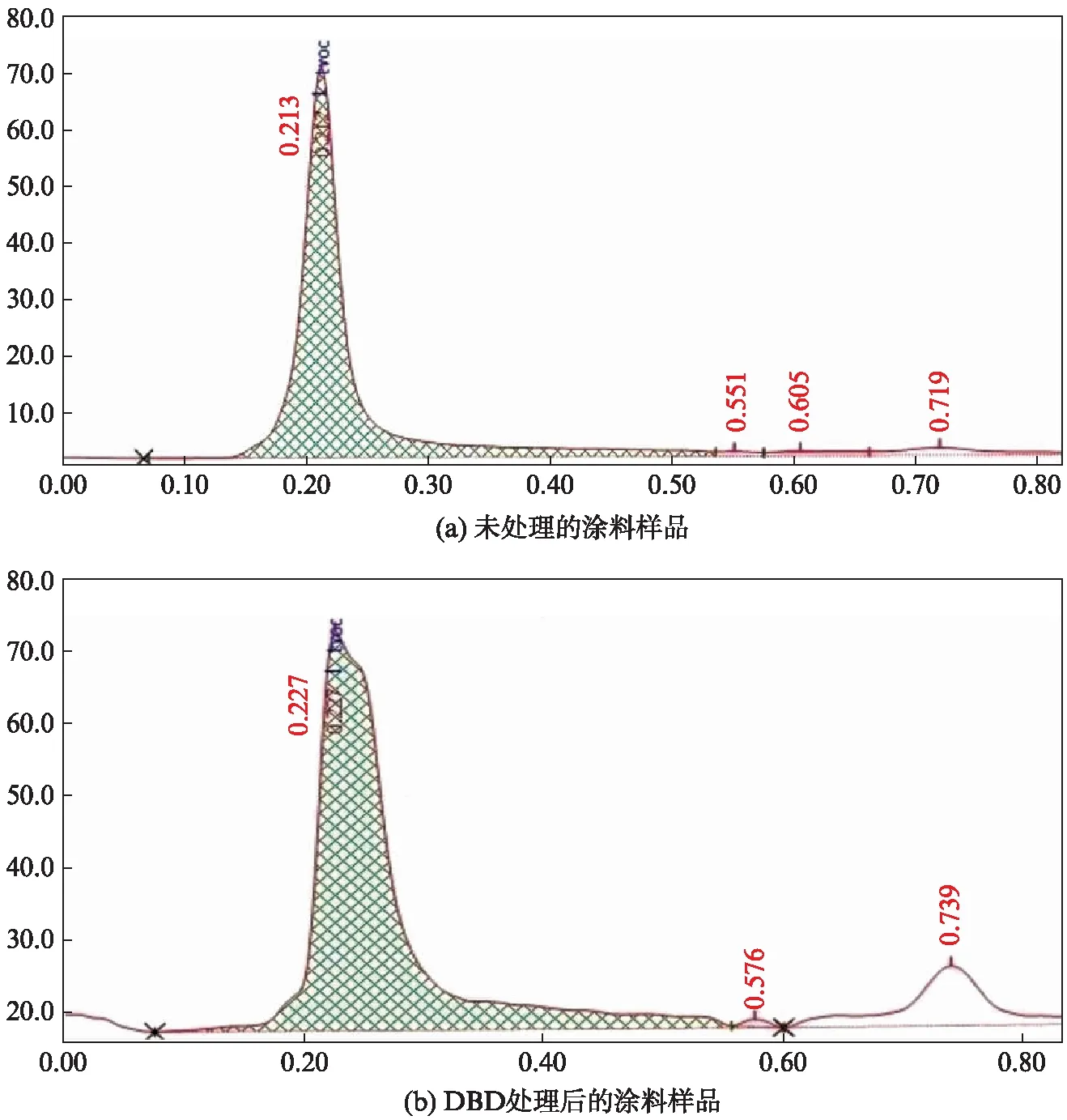

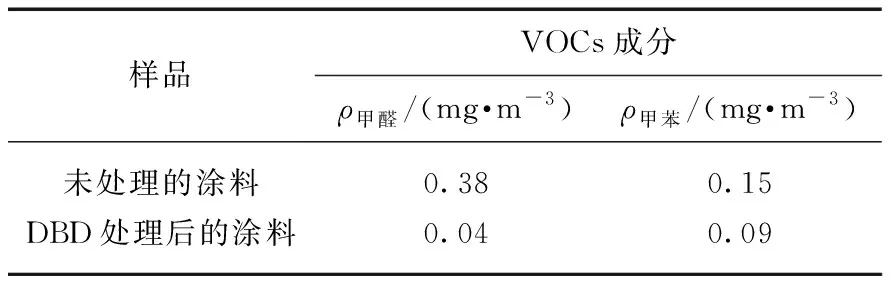

DBD处理前后涂料样品的GC产物如图4所示,其中所包含的主要VOCs成分的浓度变化如表1所示。从图4及表1中可以看出,未处理的涂料样品所释放的气体中包含多种VOCs成分,且浓度较高,其中主要的两种VOCs为甲醛和甲苯,这主要源于涂料中的杀菌防腐剂等成分;相对而言,经过DBD处理的涂料样品所释放的气体中所包含的VOCs浓度明显下降,甲醛浓度由0.38 mg/m3下降至0.04 mg/m3,甲苯浓度则由0.15 mg/m3下降至0.09 mg/m3。可见经过等离子体处理的涂料中包含的VOCs成分在DBD所产生的等离子体活性基团的作用下浓度明显下降。其主要原因在于,DBD可以激发电极间的气体成分,产生等离子体,其中所包含的O2、H2O会在等离子体的高能电子作用下转化为具有高氧化活性的O3及·OH。而甲醛和甲苯等VOCs分子则会在DBD电场中与O3及·OH反应,最终被降解。这说明DBD对涂料具有净化作用,可以降解其所含的VOCs,与2.1部分的结论相一致。

图4 DBD处理前后涂料样品的产物分析Fig.4 Product analysis of coating samples before and after DBD treatment实验条件: 电压7 kV,平衡气为空气。

表1 DBD处理前后涂料样品产物VOCs成分对比

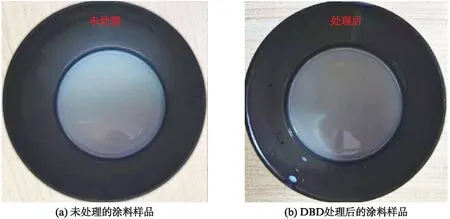

2.3 DBD处理涂料表观分析

图5所示为DBD处理前后涂料样品表观性状,从图中可以看出,经过DBD处理的涂料样品和未经处理的涂料样品的表观性状基本一致,没有明显变化。为了进一步分析DBD处理对涂料样品性能的影响,参考GB/T 9756—2018标准对DBD处理前后涂料样品的性能进行了对比测试,测试结果如表2所示。从图5及表2可以看出,DBD处理对涂料样品的基本性状没有影响,降解VOCs的同时不会影响涂料的基本性能。

图5 DBD处理前后涂料样品表观对比Fig.5 Comparison of coating samples before and after DBD treatment

整体来说,DBD技术对涂料VOCs的降解主要体现在激发气体产生电子雪崩效应,形成等离子体,从而对气相成分中的VOCs成分产生净化作用,这样的等离子体电场作用对液相物质作用有限,因此并不会直接对液相的涂料成分产生破坏作用,因而经过DBD处理的涂料并不会发生明显的表观变化。

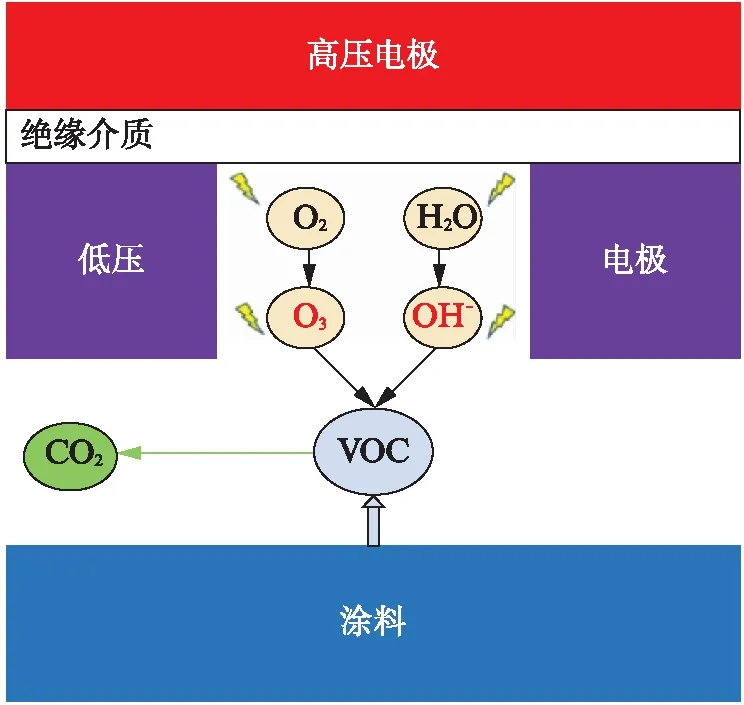

图6 反应原理图Fig.6 Reaction schematic diagram

3 反应原理

DBD净化涂料VOCs的基本原理如图6所示。在DBD处理涂料反应过程中,空气中所包含的O2和少量H2O经DBD激发后转化为等离子体,形成具有氧化性的O3和OH自由基。这些具有氧化活性的基团可以与涂料中释放的气相VOCs成分发生反应,其反应方程式如下:

O3+VOCs→CO2+O2,

OH-+VOCs→CO2+H2O。

由此,涂料中的VOCs可以得到显著的降解,从而达到DBD净化涂料的作用。

4 结 论

涂料领域的VOCs减排依然是环境领域重要内容之一,采用末端治理技术协同涂料生产控制是实现涂料VOCs减排的有效方法。作为末端处理方法,DBD技术可以被用于涂料处理而减少其VOCs。DBD反应器电压的上升可以增强等离子体能量,提升DBD处理涂料的TVOC转化率并减少涂料样品的TVOC释放量,当电压为2 kV时,处理后涂料TVOC转化率及TVOC释放量为27.9%和68.5 mg/m3,而当电压为7 kV时,处理后涂料TVOC转化率及TVOC释放量为67.9%和30.5 mg/m3。DBD技术可以通过激发等离子体产生活性自由基,从而与涂料中产生的气相VOCs反应,净化涂料VOCs,同时不影响涂料的基本性能。