棉纤维束与金属摩擦行为研究

2023-01-09朱存洲张有强刘园玲郭麟

朱存洲,张有强,刘园玲,郭麟

棉纤维束与金属摩擦行为研究

朱存洲1,2,张有强1,2,刘园玲1,2,郭麟1

(1.塔里木大学 机械电气化工程学院,新疆 阿拉尔 843300;2.新疆维吾尔族自治区教育厅普通高等学校现代农业工程重点实验室,新疆 阿拉尔 843300)

基于接触力学模型对棉纤维与不锈钢303摩擦辊摩擦行为进行研究。采用自制绞盘式摩擦试验装置,从预加张力、粗糙度、摩擦速率和棉纤维束包角4个方面探究了棉纤维束与金属摩擦辊表面的摩擦行为,并建立棉纤维与粗糙峰接触模型对试验结果加以验证。预加张力与摩擦力呈正相关,与摩擦因数呈负相关。摩擦力与摩擦因数随所选粗糙度的增大而减小。摩擦速率只对摩擦系统达到稳定的周期数有影响,对摩擦行为的影响较小,摩擦速率较小时,系统达到稳定所需周期更长。包络角度增大,摩擦力增大,摩擦因数变化较小,包络角度越小震荡越明显。与摩擦速率及包络角度相比,粗糙度和预加张力对棉纤维束与金属表面摩擦磨损行为影响更大。

棉纤维;摩擦磨损;接触面积;预加张力;粗糙度

棉纤维是纺织工业的主要原材料,作为天然可再生资源,因其具有良好的耐磨性、吸湿性以及卫生性能而被广泛用于开发高级功能材料和生物医学产品[1-3]。在棉制品生产加工过程中,棉纤维与金属机械部件的摩擦行为造成了棉纤维的损伤以及金属表面的磨损。

为研究粗糙度不同金属表面与纤维束的摩擦机理,国内外学者对此进行大量试验探索。陈荣昕等[4]通过研究棉织物与玻璃凸透镜下的点接触摩擦副,从接触点的变化解释了载荷及摩擦速率对棉织物材料摩擦行为的影响机制。杨洁等[5]对碳纤维束间的摩擦做了试验探究,结果表明摩擦因数与法向负载呈负相关。Yuksekkay[6]观察到摩擦因数随纤维束上施加的法相负载变化,推翻了之前大多数研究学者对库仑摩擦的摩擦因数是一个恒定值的看法。范春等[7]采用高速往复摩擦磨损试验仪着重研究了载荷及摩擦速率对金属材料摩擦磨损的影响,在研究方法上为本研究提供了帮助。Cornelissen等[8-9]建立了光滑与粗糙表面的纤维束-金属接触模型,对纤维与不同粗糙度金属面的理论接触面积进行了计算。试验表明,纤维丝束试样与金属表面之间的摩擦因数随金属表面的表面形貌变化很大。Smerdova等[10]研究了不同织物剪切角下微接触面积的变化,并使用理想接触长度和接触宽度近似求解接触面积。国内外学者还对纤维材料的摩擦学性能进行了大量研究[11-15],以揭示复合纤维材料的材料性能。棉纤维的摩擦学特性是了解其表面特性的关键,棉纤维的摩擦行为反映了棉纤维承受剪切运动的能力,并受纤维的表面结构、载荷类型和相对运动速度的影响。对于棉纤维之类的聚合物来说,负载、接触面积都会对与金属面之间的摩擦造成影响[16]。关于棉纤维摩擦力的研究,大多试验都是针对纤维组间以及织物层面上通过对真实接触面积进行拍摄后进行分析的[4,17]。因此,本试验选用棉纤维束作为试验材料,从单根棉纤维与不同粗糙度不锈钢表面的力学接触模型出发,进而对整个接触面的摩擦行为进行系统分析。

通过自制绞盘式棉纤维束与不锈钢303摩擦辊的摩擦试验装置,对棉纤维束与不同粗糙度金属摩擦辊表面进行线性摩擦试验。建立棉纤维束与摩擦辊的接触力学模型,从预加张力、粗糙度、摩擦速率、棉纤维束包角4个方面结合接触面的理论接触面积对摩擦行为进行探究。希望通过本试验为棉纤维与金属粗糙表面摩擦磨损行为的研究提供一定指导,旨在建立一种适用于通过定量计算来探究棉纤维与粗糙金属表面摩擦行为的方法。

1 试验

1.1 材料

采用新疆新越丝路有限公司精梳棉条,弹性模量为7.5 GPa,泊松比为0.85,纤维直径为20 μm,线密度为1 580 kg/m3。303不锈钢摩擦辊,直径为50 mm,长度为60 mm,粗糙度分别为0.6、1.2、2.4,弹性模量为206 GPa,泊松比为0.3。

1.2 原理

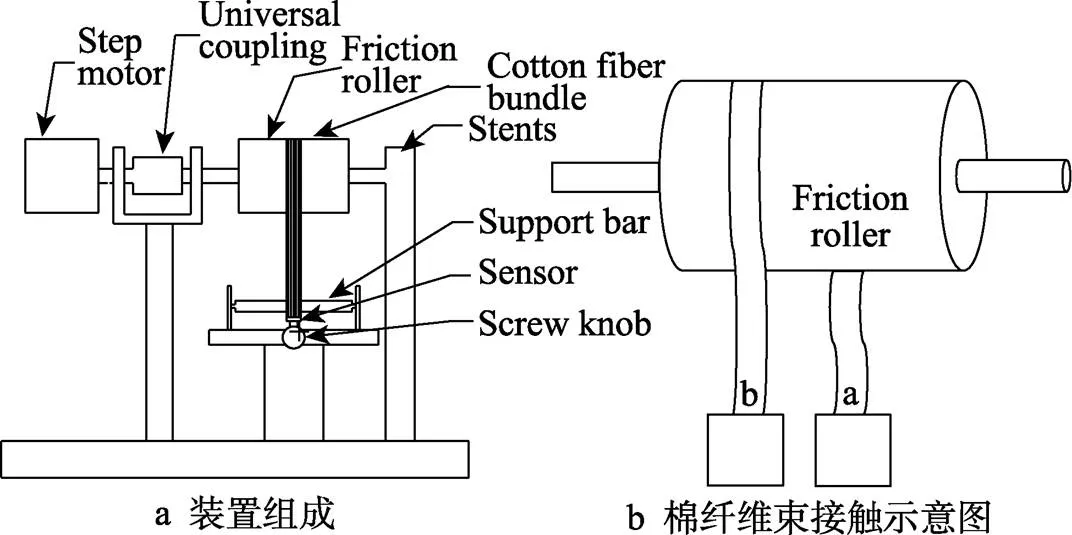

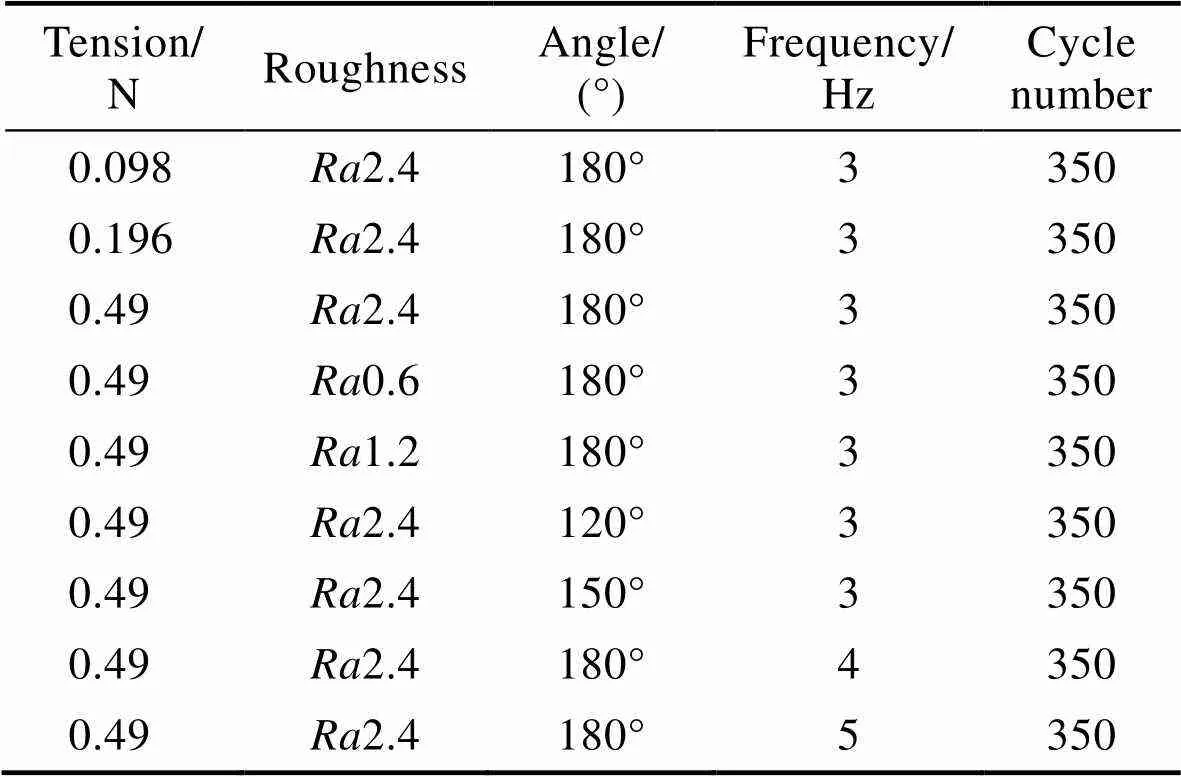

采用自行设计的棉纤维束与不锈钢摩擦辊的摩擦磨损试验装置进行摩擦试验,如图1a所示。摩擦辊与步进电机通过万向联轴器连接,以补偿电机和摩擦辊之间可能存在的径向和角度不对中。借助24 V、3 A直流电源为步进电机供电。使用0~20 N拉式力传感器记录棉纤维束a端受力情况,此时传感器所记录拉力为摩擦力与预加张力的总和,拉力传感器通过自制的固定装置安装在底部滑移平台上。将长度为270 mm棉纤维束试样以一定的包络角度均匀地缠绕在不锈钢摩擦辊上,棉纤维束两端分别与传感器和砝码使用棉线连接,如图1b所示。试验过程中通过更换b端砝码对预加张力1进行调节,更换粗糙度不同的摩擦辊进行粗糙度调控,棉纤维束与金属摩擦辊的包络角度使用底部滑移平台控制。使用驱动器控制步进电机转速,并采用LABVIEW软件对传感器所受拉力进行实时记录,MATLAB软件对所采集数据进行处理,以获得不同试验参数对摩擦力及摩擦因数的影响,具体试验参数见表1。本研究中的摩擦界面是从生产角度选择的,金属摩擦辊代表在棉制品加工过程中与棉纤维发生直接接触的金属零部件。

通过进行预试验发现,棉纤维束与金属摩擦辊在300~1 000个周期之内摩擦行为较稳定,超过1 000个周期后,摩擦力与摩擦因数会出现明显的下降,这是由于棉纤维表面粗糙峰经过长时间摩擦后遭到破坏,因此选择300~650个周期作为试验参数。每组不同参数试验进行5次,并绘制摩擦力与摩擦因数平均值曲线。

图1 棉纤维束摩擦示意图

表1 摩擦试验矩阵

2 接触力学模型

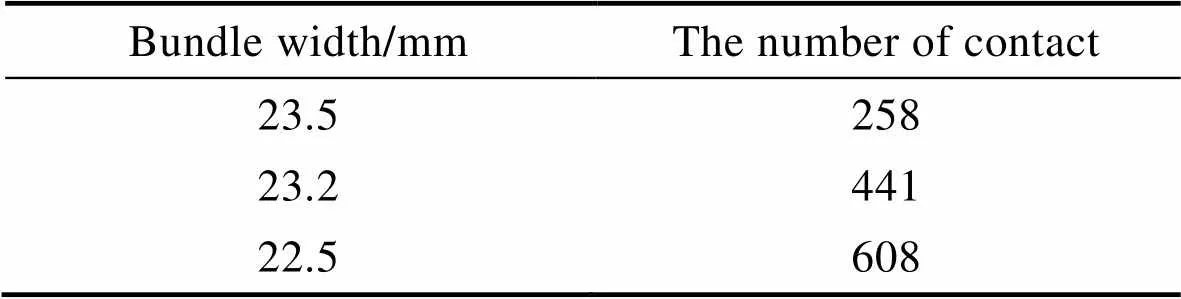

2.1 理论摩擦力

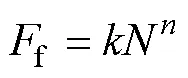

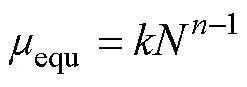

为研究棉纤维束与303不锈钢摩擦辊的干摩擦问题,需要对棉纤维束与摩擦辊的理论摩擦力进行计算。经典库仑摩擦认为摩擦力只与施加在摩擦副上的法向负载有关;摩擦因数由摩擦副自身性质决定,通常为固定值。但当纤维材料与金属表面接触时,摩擦力与摩擦因数都会随法向载荷改变。而Howell方程[18]则涵盖了法向载荷和由此产生的摩擦力之间的关系,用来分析纤维的摩擦行为更为精准,如公式(1)所示。

式中:为试验确定的用于将摩擦力与法向载荷相联系的比例系数;为法向载荷;为与纤维变形机制相关的拟合参数[19-20]。=2/3时发生弹性变形,=1时发生塑性变形,介于1~2/3之间时纤维既发生弹性变形又发生塑性变形[21]。通过Howell方程可推得等效库仑摩擦因数:

2.2 棉纤维束与摩擦辊理论接触面积

为计算棉纤维束与摩擦辊的总接触面积,首先应对棉纤维与摩擦辊接触根数fil和摩擦辊表面形貌进行分析,进而计算单个粗糙峰与单根棉纤维接触点处的理论接触面积,最后扩展到整个接触面的接触面积。

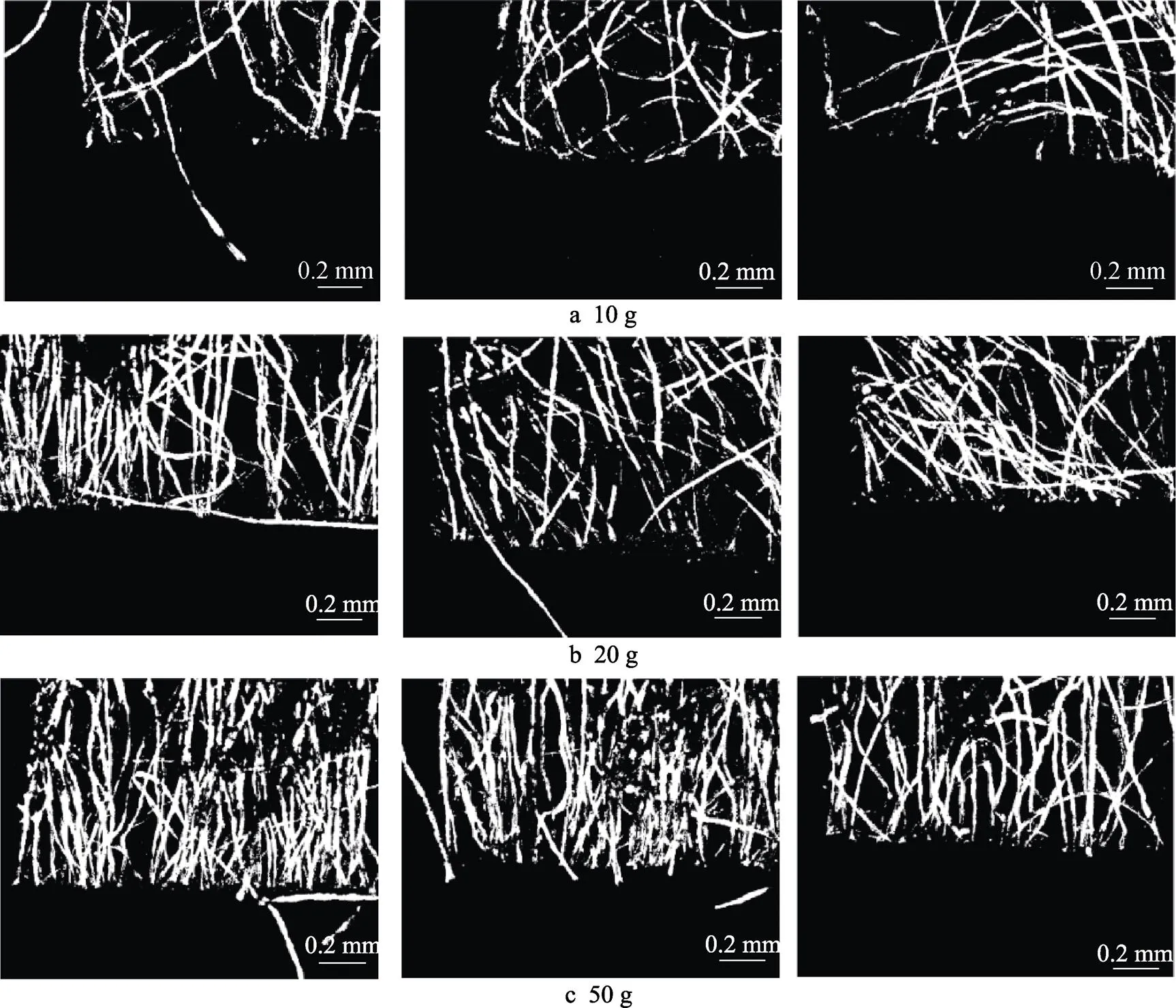

2.2.1 不同预加张力下接触根数

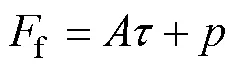

预加张力的变化直接影响棉纤维束与摩擦辊表面的接触根数。棉纤维束不同于人工合成的纤维材料,在预加张力的作用下,棉纤维束靠近摩擦辊部分排列紧密,远离摩擦辊部分排列稀疏。为了获得较为精确的接触根数,本试验使用黏性适中的边长为2 mm的正方形黑色薄膜黏附在与摩擦辊发生接触的棉纤维束表面上,每束棉纤维上放置3处采样点,每组试验重复5次。待试验完成后把所有与薄膜发生黏连的

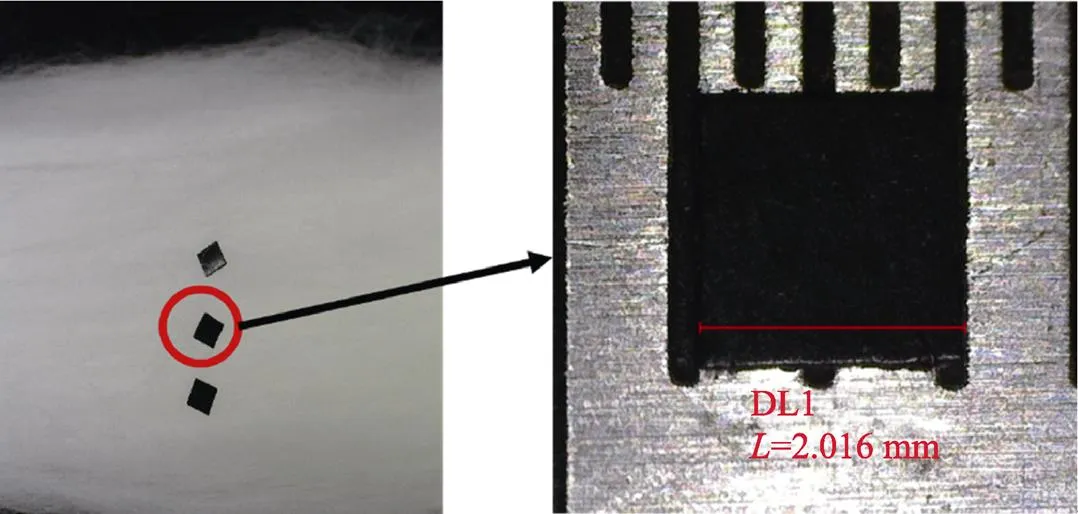

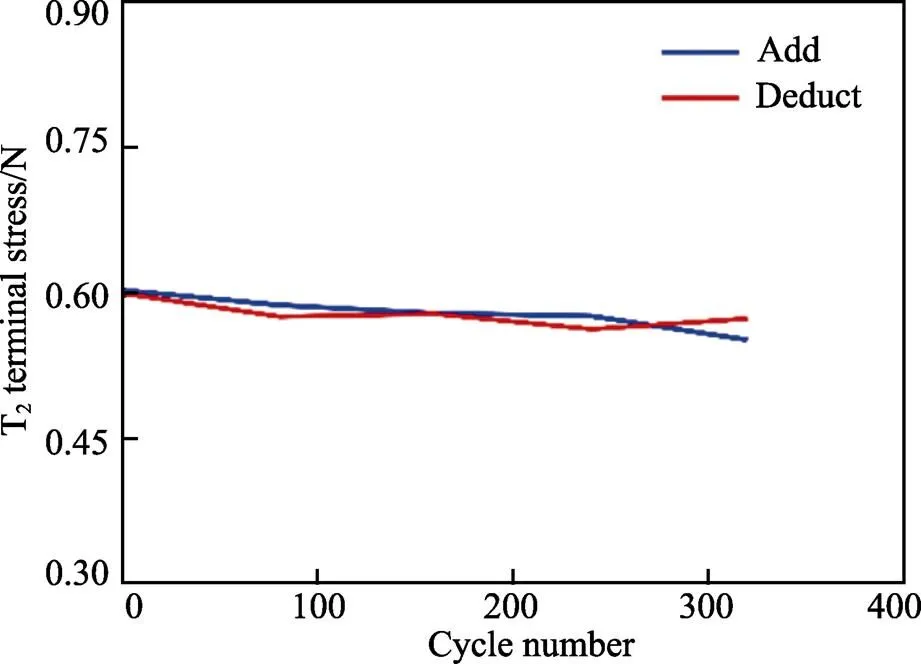

棉纤维与薄膜一并取下,使用DinoCapture2.0便携式显微镜对纤维接触根数进行拍照,放大倍数为220倍,并通过MATLAB对图片进行二值化处理,如图2所示。在样品图像上手动选择出1 mm宽度的纤维根数,如图3所示。由处理后图像可知,随预加张力增大,棉纤维与金属表面的接触从杂乱变得更加有序,且接触根数增加明显。继而测量棉纤维束与摩擦辊接触宽度,计算出棉纤维束与金属摩擦辊实际接触根数,见表2。通过对比棉纤维束上黏附薄膜试验与未黏附薄膜试验,发现棉纤维束上黏附薄膜后对摩擦系统的影响可以忽略不计,如图4所示。

图2 棉纤维束与摩擦辊接触根数采集示意图

图3 不同预加张力下接触根数

表2 不同负载下棉纤维束与摩擦辊表面接触根数

2.2.2 不同粗糙度下摩擦辊表面形貌分析

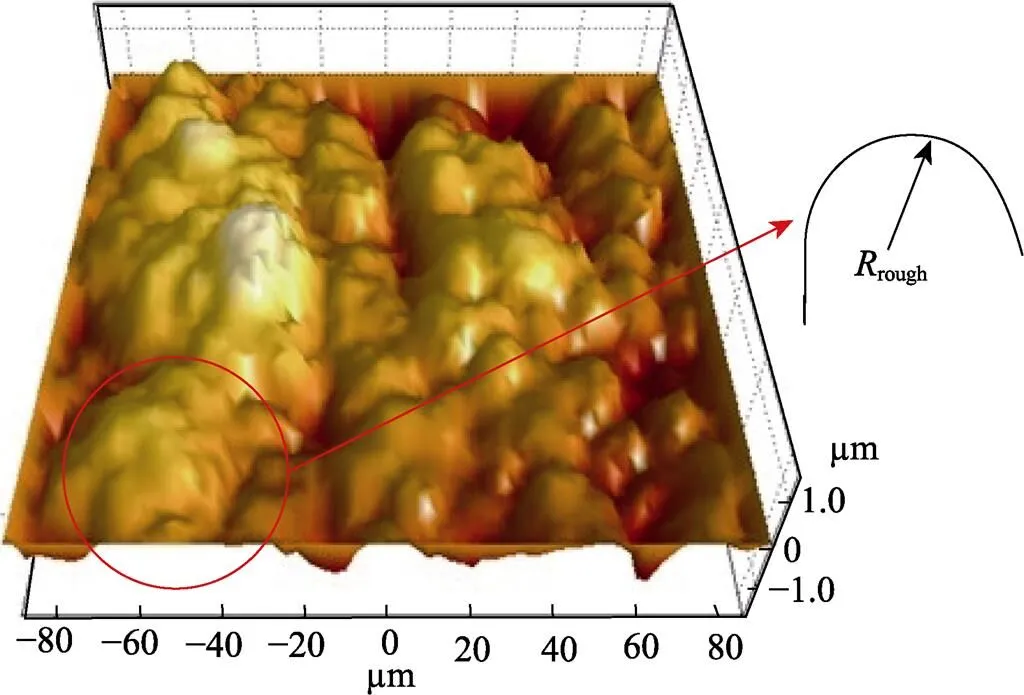

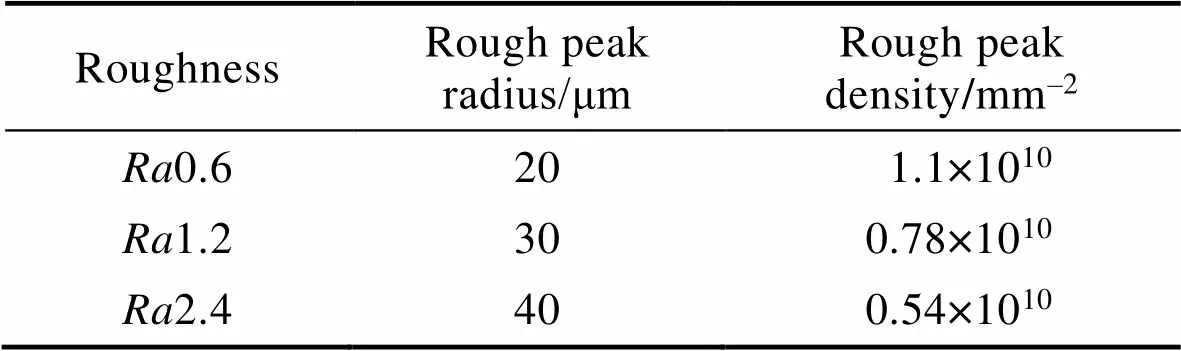

要获得摩擦辊表面粗糙峰的形貌及分布,所选取的测量区间应足够小,精度要足够高。因此采用共焦扫描显微镜对3种不同粗糙度摩擦辊表面三维形貌进行分析,并对粗糙峰进行简化,如图5所示。手动选择出较大粗糙峰轮廓与粗糙峰密度,见表3。

图4 砝码10 g时T2端受力对比

图5 Ra1.2表面形貌

表3 接触点个数及粗糙峰密度

2.2.3 理论接触面积计算过程

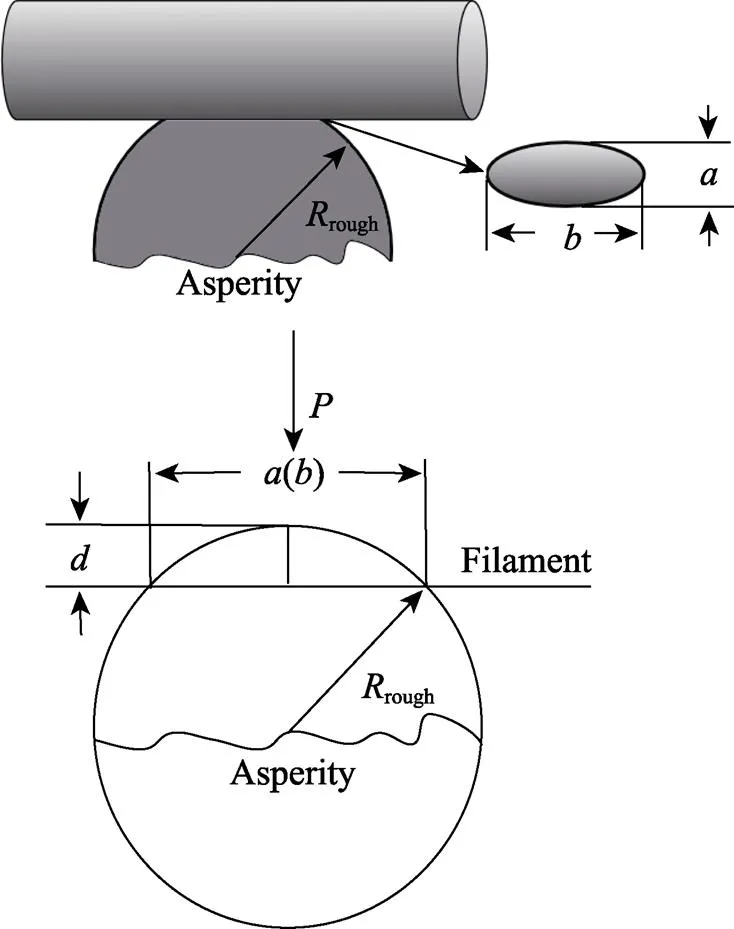

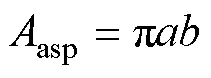

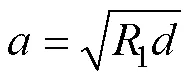

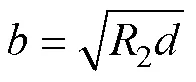

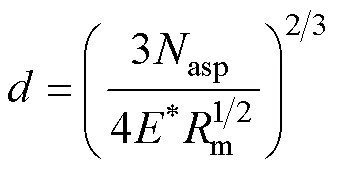

由于棉纤维在微观结构上并不均匀,为方便计算把棉纤维等效为光滑的圆柱体且与棉纤维束长度相当。在法向载荷的作用下,棉纤维与单个粗糙峰的接触视为弹性光滑圆柱体与刚性光滑半球面的接触[24],假设棉纤维只与较大粗糙峰顶部接触。椭圆接触区域长半轴为,短半轴为,下压深度为,如图6所示。

首先计算单个粗糙峰与棉纤维的理论接触面积,再计算单根棉纤维与粗糙峰的接触面积,最后计算棉纤维束与粗糙峰的接触面积,接触面积求解过程中涉及到的具体过程见公式(4)—(16)。

图6 棉纤维与粗糙峰接触示意图

式中:为椭圆接触面积的短半轴;为椭圆面积的长半轴。

式中:1、2分别为棉纤维半径、粗糙峰半径;为棉纤维下压深度[25]。

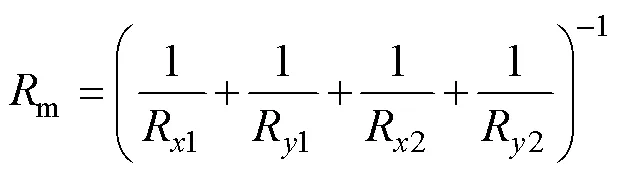

式中:asp为单个粗糙峰所受法向载荷;*为等效弹性模量;m为平均有效曲率半径,见式(8)。

其中,m为平均有效曲率半径,棉纤维径向曲率半径R1=1,由于棉纤维视为圆柱体,因此其轴向曲率半径R1=∞,摩擦辊表面视为光滑平面,其曲率半径R2=R2=2。

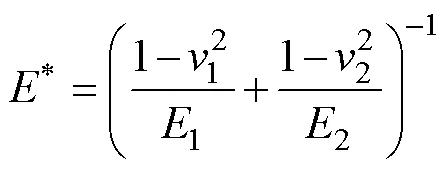

式中:*为等效弹性模量;1、2分别为棉纤维与摩擦辊表面的弹性模量;1、2分别为棉纤维与摩擦辊的泊松比,具体值前文已给出。

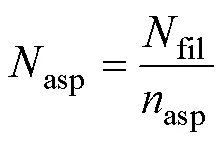

式中:fil为单根棉纤维所受法向负载;asp为粗糙峰与单根棉纤维接触点数。

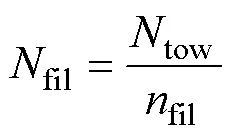

式中:tow为棉纤维束作用在摩擦辊上的法向载荷;fil为棉纤维束与摩擦辊接触根数。

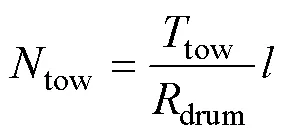

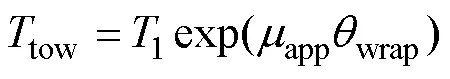

式中:tow为在任意包络角度处的拉伸牵引载荷;drum为摩擦辊半径;为棉纤维束与摩擦辊接触长度。

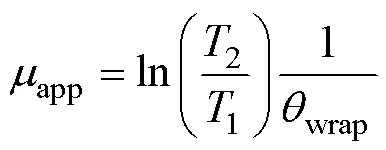

式中:1是牵引端b中的力;app为表观摩擦因数可从基本绞盘关系中获得;wrap为棉纤维束缠绕在摩擦辊上的包络角度,此处为180°。

式中:2是牵引端a中的力。

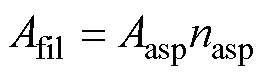

式中:fil为单根棉纤维与粗糙峰接触面积;为棉纤维束与粗糙峰理论接触面积。

3 结果与分析

3.1 预加张力的影响

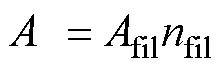

由正式试验之前的探索性试验可知,使用100 g砝码进行加载时,棉纤维束会发生撕裂。通过预试验发现粗糙度为2.4时,摩擦力与摩擦因数的图像较平稳。因此,选择10、20、50 g对棉纤维束进行加载,选用2.4作为摩擦辊的粗糙度。图7为不同预加张力下通过绞盘试验得到的摩擦力与摩擦因数。结果表明,提供预加张力的砝码质量为50 g时的摩擦力较20、10 g时分别增加了56%、75%,而摩擦因数则分别减小了7%、16%。由此可见,预加载荷与摩擦力呈正相关,与摩擦因数呈负相关。

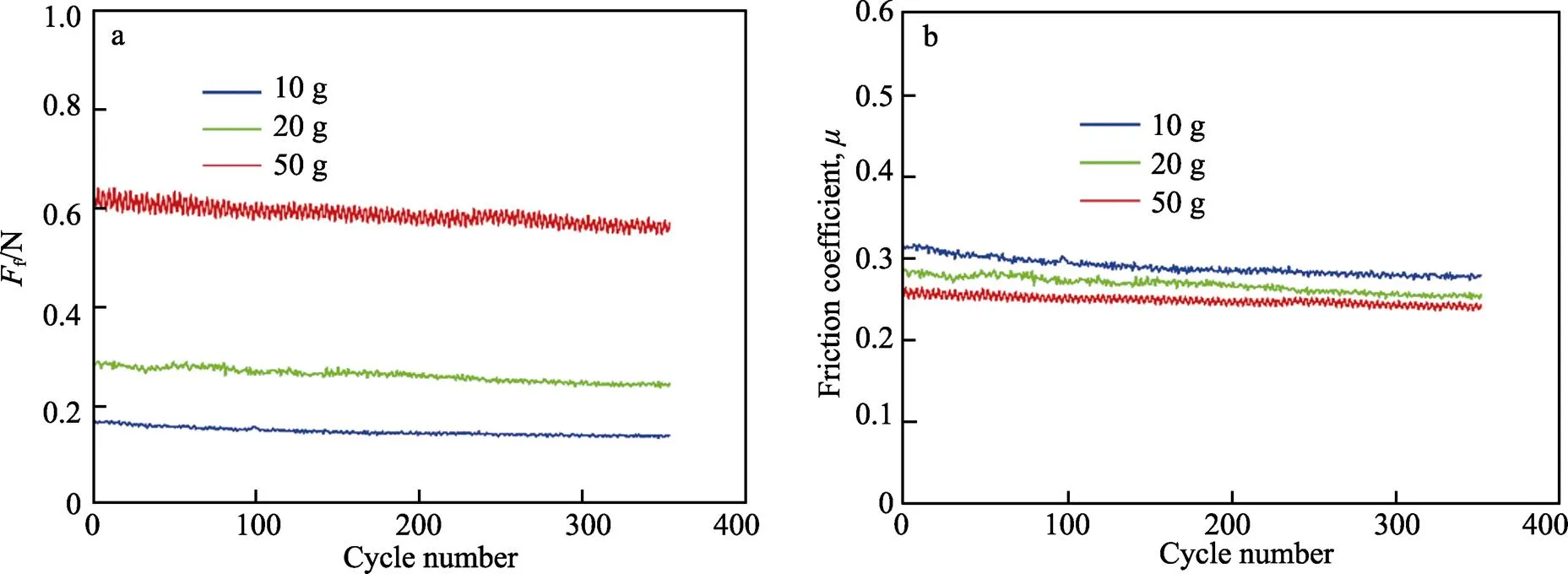

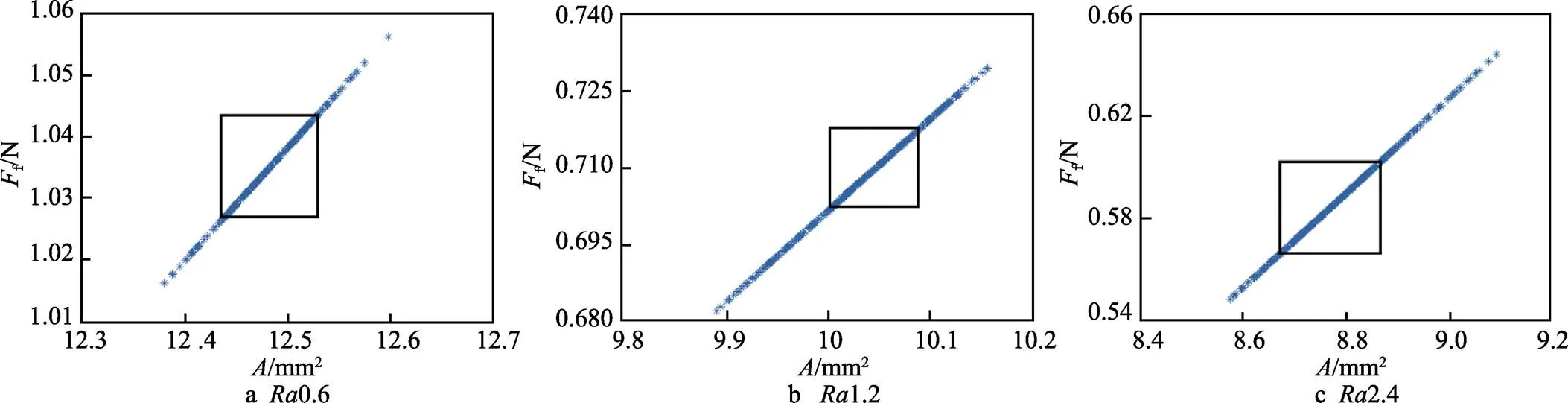

为研究不同预加张力下摩擦力与通过接触模型计算得到的理论接触面积的相关性,对两者进行了线性拟合。通过图8不同预加张力下理论接触面积与摩擦力散点图可知,棉纤维束与摩擦辊的理论接触面积随预加张力的增大而增大,结合公式(3)符合摩擦力随理论接触面积变大而变大的规律,并且棉纤维束的摩擦力f和理论接触面积呈近似正相关关系。由公式(2)可知,在摩擦副材料不变的情况下拟合参数不发生变化,棉纤维束与摩擦辊的摩擦力与摩擦因数只与法向负载相关。在预加张力变大时,棉纤维束所受法向负载变大,因此摩擦因数变小,与试验结果相符。

图7 预加张力对摩擦力(a)、摩擦因数(b)的影响

图8 不同载荷时理论接触面积与摩擦力分布散点图

3.2 摩擦辊粗糙度的影响

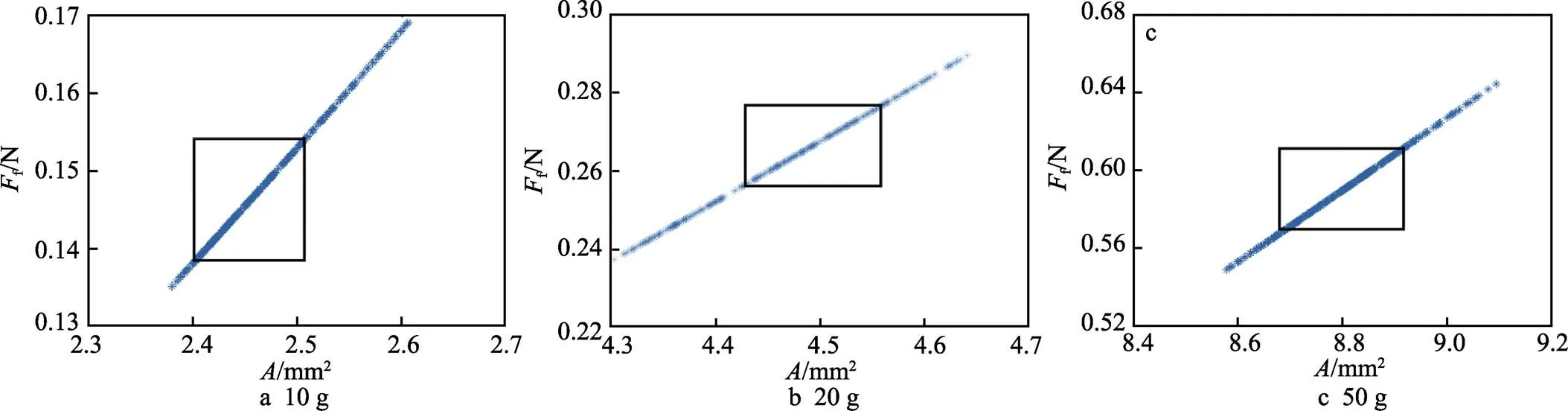

采用3种表面粗糙度不同的摩擦辊,粗糙度分别为0.6、1.2、2.4。转速设置为3 Hz,预加张力采用50 g砝码提供。图9为不同摩擦辊粗糙度下通过绞盘法得到的摩擦力与摩擦因数,结果表明,0.6的摩擦力较1.2、2.4分别增加了31%、42%,摩擦因数分别增加了21%、32%;棉纤维束与摩擦辊的摩擦力和摩擦因数都会随摩擦辊粗糙度的增大而减小。

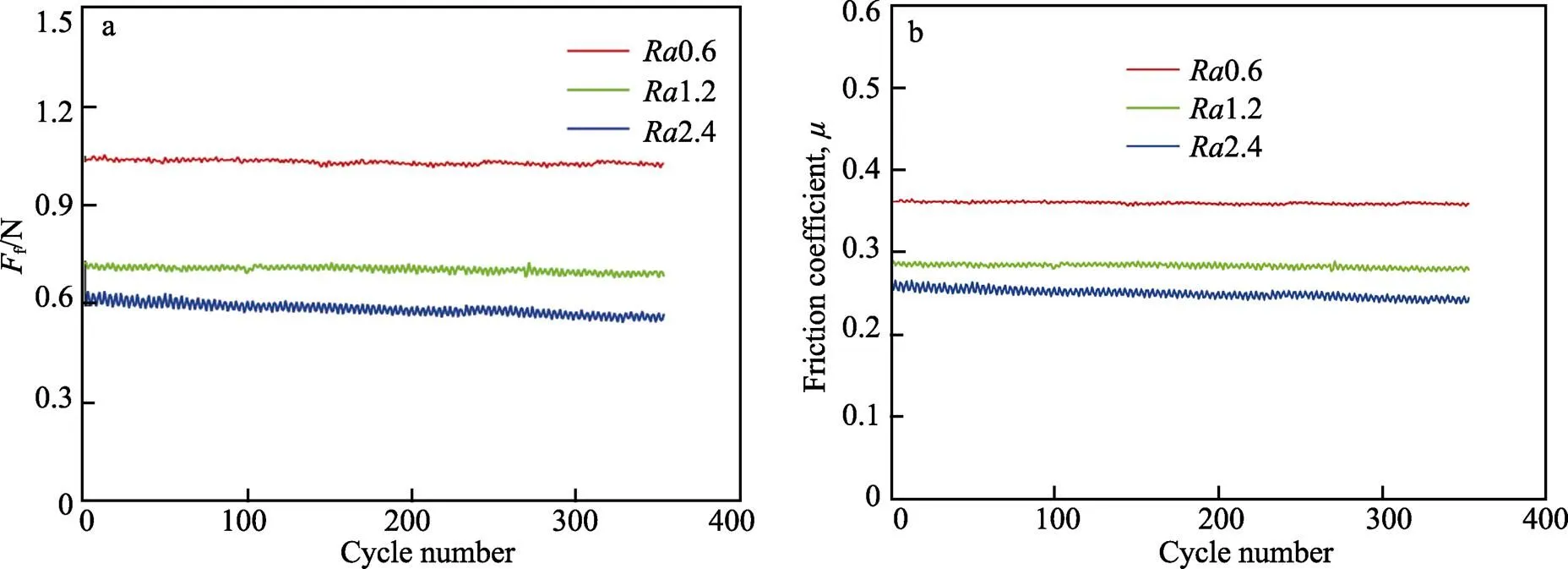

为研究不同粗糙度表面下摩擦力与通过接触模型计算得到的理论接触面积的相关性,对两者进行了线性拟合。图10为不同粗糙度的理论接触面积与摩擦力散点图,通过对棉纤维束与摩擦辊理论接触面积的分析,理论接触面积与摩擦辊表面粗糙度呈负相关关系,符合试验结果。摩擦系统稳定后,对每种粗糙度在不同预加张力下的摩擦力和法向载荷进行拟合,得到3种粗糙度的拟合参数、,具体数值见表4。粗糙度越小棉纤维束造成的法向载荷越大。由公式(2)可知,摩擦因数随粗糙度增大而减小,符合试验结果。

图9 粗糙度对摩擦力(a)、摩擦因数(b)的影响

图10 不同粗糙度时理论接触面积与摩擦力分布散点图

表4 接触点个数及接触面积

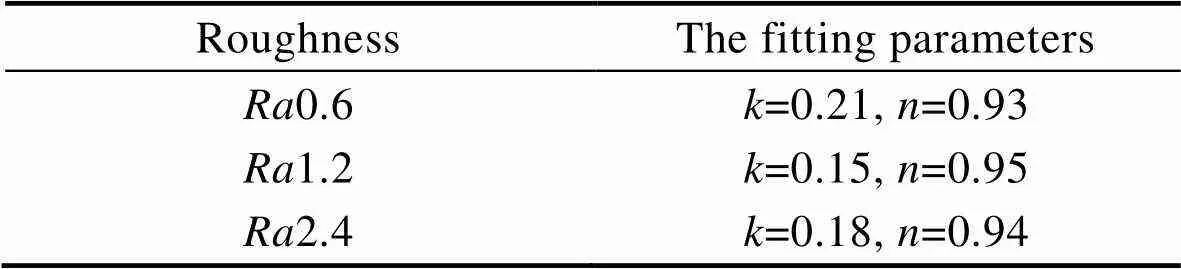

3.3 摩擦辊转速的影响

通过对摩擦辊转速的调控,研究摩擦速率对棉纤维束与摩擦辊摩擦行为的影响。通过图11可以看出,摩擦速率对摩擦行为的影响不明显,但是3Hz的摩擦速率较4、5 Hz时所达到稳定的摩擦力的周期更长,在250个周期之后才趋于稳定,主要是3 Hz时棉纤维束与摩擦辊接触达到稳定的时间更长,纤维间排列达到稳定所需周期更长。

图11 摩擦速率对摩擦力(a)、摩擦因数(b)的影响

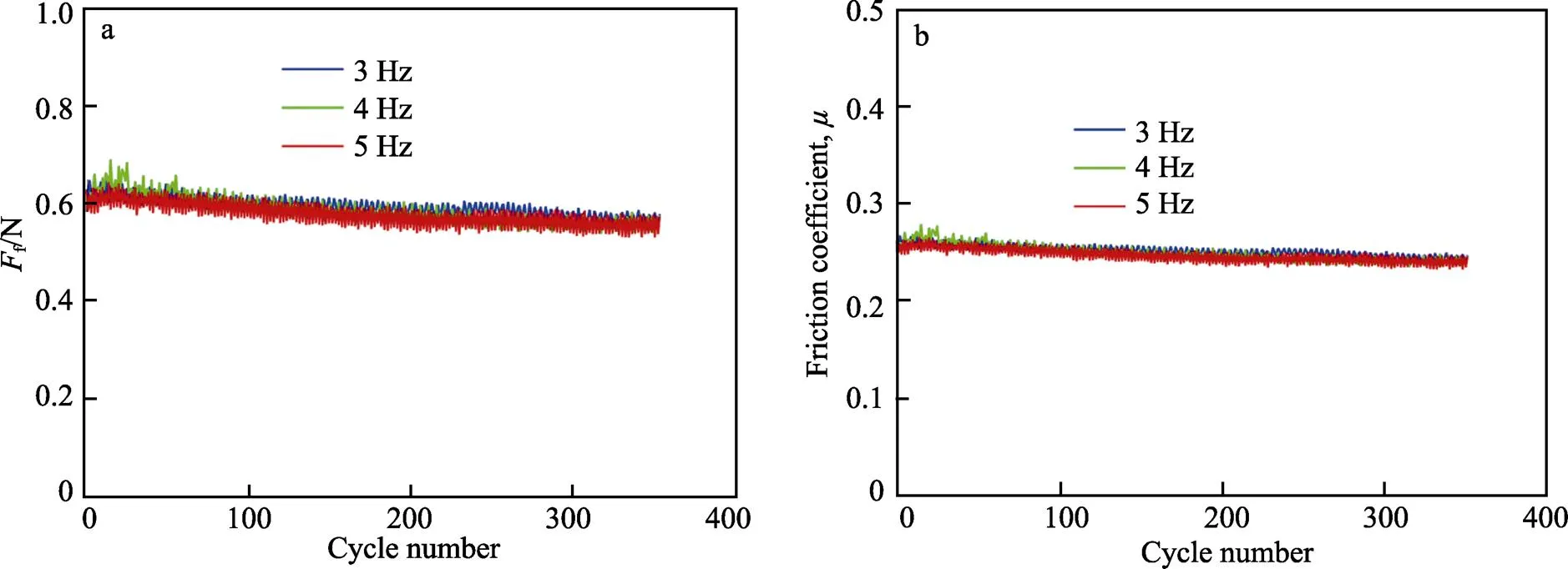

3.4 棉纤维束包角的影响

通过对棉纤维束与摩擦辊包角摩擦力与摩擦因数的分析,包角为120°、150°、180°时的摩擦力比值为0.62∶0.87∶1,与预想的接触面积的比值0.67∶0.83∶1相差不大。符合公式(5),摩擦力与接触面积成正比。通过图12b可知,纤维束与摩擦困的包角对摩擦因数的影响较小,并且包角为120°时,摩擦力与摩擦因数的震荡较大,这主要是由于包角为180°时,摩擦系统更稳定,产生振荡更小。

图12 棉纤维束包角对摩擦力(a)、摩擦因数(b)的影响

4 结论

1)预加张力对棉纤维束与摩擦辊接触根数的影响明显。其中预加张力50 g较10 g纤维束与摩擦辊接触宽度缩减1 mm,但是由于内部纤维排列更加紧实,每毫米接触根数增多135%,总接触面积增大了258%,摩擦力增大了75%,摩擦因数减小了16%。

2)通过对比3种粗糙度不同与棉纤维束试验数据可知,粗糙度0.6较2.4时粗糙峰半径减小50%,粗糙峰密度增大103%,接触面积增大42%,摩擦力和摩擦因数分别增加42%和32%。通过对摩擦力与接触面积的拟合可知,拟合参数接近1,因此推断出棉纤维与摩擦辊接触时所发生的变形更多为塑性变形。

3)摩擦速率与摩擦行为呈弱相关关系,包络角度较小时,摩擦系统的震荡更明显。包角增大,实际接触面积增大,摩擦力增大。

[1] AVILA A G, HINESTROZA J P. Smart Textiles: Tough Cotton[J]. Nature Nanotechnology, 2008, 3(8): 458-459.

[2] AMINAYI P, Abidi s, Noureddine t, et al. Imparting Super Hydro/Oleophobic Properties to Cotton Fabric by Means of Molecular and Nanoparticles Vapor Deposition Methods[J]. Applied Surface Science, 2013, 287: 223-231.

[3] RAMALHO A. Friction and Tactile Perception of Textile Fabrics[J]. Tribology International, 2013, 63: 29-33.

[4] CHEN Rong-xin, YE Jia-xin, ZHANG Wei, et al. Relationship between the Real Contact Behavior and Tribological Characteristics of Cotton Fabric[J]. Friction, 2021, 9(5): 1050-1060.

[5] 杨洁, 吴宁, 李帅, 等. 织造中碳纤维束间的摩擦磨损试验模拟[J]. 摩擦学学报, 2019, 39(1): 90-98.

YANG Jie, WU Ning, LI Shuai, et al. Experimental Simulation of Friction and Wear of Carbon Fibre Tows in the Weaving Process[J]. Tribology, 2019, 39(1): 90-98.

[6] YUKSEKKAY M E. More about Fibre Friction and Its Measurements[J]. Textile Progress, 2009, 41(3): 141-193.

[7] 范春, 龙威, 周小平. 载荷及摩擦频率对Al-Mg2Si复合涂层摩擦性能的影响[J]. 表面技术, 2018, 47(3): 159-164.

FAN Chun, LONG Wei, ZHOU Xiao-ping. Effects of Load and Friction Frequency on Friction Properties of Al-Mg2Si Composite Coating[J]. Surface Technology, 2018, 47(3): 159-164.

[8] CORNELISSEN B. Frictional Behaviour of High Performance Fibrous Tows: A Contact Mechanics Model of Tow-Metal Friction[J]. Wear, 2013, 305(1-2): 78-88.

[9] CORNELISSEN B. Frictional Behaviour of High Performance Fibrous Tows: Friction Experiments[J]. Composites Part A: Applied Science and Manufacturing, 2013, 44: 95-104.

[10] SMERDOVA O, et al. Multiscale Tool-Fabric Contact Observation and Analysis for Composite Fabric Forming[J]. Composites Part A: Applied Science and Manufacturing, 2015, 73: 116-124.

[11] GU Da-peng, ZHANG Long-xiao, CHEN Su-wen, et al. Reciprocating Sliding Wear of Hybrid PTFE/Kevlar Fabric Composites along Different Orientations[J]. RSC Advances, 2018, 8(37): 20877-20883.

[12] LI De-ke, GUO Zhi-guang. Robust Superhydrophobic and Self-Lubricating PTES-TiO2@UHMWPE Fabric and Its Tribological Properties[J]. RSC Advances, 2017, 7(15): 9169-9175.

[13] XIONG Xiao-shuang. Mechanical and Abrasive Wear Performance of Woven Flax Fabric/Polyoxymethylene Composites[J]. Wear, 2018, 414-415: 9-20.

[14] LUO Zhi-jun, SONG Bao-jiang, HAN Jing-yu, et al. An Experimental Method for Quantitative Analysis of Real Contact Area Based on the Total Reflection Optical Principle[J]. Chinese Physics B, 2019, 28(5): 162-169.

[15] WANG Zhi-qiang, NI Jing, GAO Dian-rong. Combined Effect of the Use of Carbon Fiber and Seawater and the Molecular Structure on the Tribological Behavior of Polymer Materials[J]. Friction, 2018, 6(2): 183-194.

[16] HOSSEINALI F, THOMASSON J. Multiscale Frictional Properties of Cotton Fibers: A Review[J]. Fibers, 2018, 6(3): 49.

[17] ZHANG Zhen-yu, FLETCHER I W, HURLEY C R, et al. Morphological and Quantitative Frictional Measurements of Cotton Fibres Using Friction Force Microscopy[J]. Journal of Materials Chemistry, 2010, 20(39): 8531-8538.

[18] GREENWOOD J A, TRIPP J H. The Elastic Contact of Rough Spheres[J]. Journal of Applied Mechanics, 1967, 34(1): 153-159.

[19] GUPTA B S, EL MOGAHZY Y E. Friction in Fibrous Materials[J]. Textile Research Journal, 1991, 61(9): 547-555.

[20] EL MOGAHZY Y E, GUPTA B S. Friction in Fibrous Materials[J]. Textile Research Journal, 1993, 63(4): 219- 230.

[21] ADAMS M J, MCKEOWN R, WHALL A. A Micromechanical Model for the Confined Uni-Axial Compression of an Assembly of Elastically Deforming Spherical Particles[J]. Journal of Physics D: Applied Physics, 1997, 30(5): 912-920.

[22] ROSELMAN I C, TABOR D. The Friction of Carbon Fibres[J]. Journal of Physics D: Applied Physics, 1976, 9(17): 2517-2532.

[23] ROSELMAN I C, TABOR D. The Friction and Wear of Individual Carbon Fibres[J]. Journal of Physics D: Applied Physics, 1977, 10(8): 1181-1194.

[24] JOHNSON K L. Contact mechanics[M]. Cambridge: Cambridge University Press, 1985.

[25] POPOV V L. Contact Mechanics and Friction: Physical Principles and Applications[M]. Heidelberg: Springer, 2010.

Friction Behavior of Cotton Fiber Bundle and Metal

1,2,1,2,1,2,1

(1. Collage of Mechanical and Electrical Engineering, Tarim University, Xinjiang Alar 843300, China; 2. Modern Agricultural Engineering Key Laboratory at Universities of Education Department of Xinjiang Uygur Autonomous Region, Xinjiang Alar 843300, China)

In the process of cotton fiber production and processing, there is direct contact with the surface of metal parts, and long time friction will cause the wear of metal surface, and affect the service life and working quality of metal parts. To delve into the friction behavior of cotton fiber with rough surface, the capstan homemade friction test device, tension, roughness and friction from the additive rate and cotton fiber beam Angle four aspects to explore the cotton fiber beam and metal friction roller surface friction behavior, and establish the cotton fiber and the rough peak contact model to validate the result of the test. The stepper motor is powered by a 24 V, 3 A DC power supply. The 0-20 N tension sensor was used to record the stress of the cotton fiber bundle, and the tension recorded by the sensor was the sum of friction and pre-tension. The 270 mm cotton fiber bundle sample was uniformly wound on the stainless steel friction roller at a certain enveloping Angle, and both ends of the cotton fiber bundle were connected with the sensor and the weight respectively by cotton wire. During the test, the pretensionis adjusted by changing the weight. Change the friction roller with different roughness to adjust roughness. The envelope Angle of cotton fiber bundle and metal friction roller is controlled by sliding platform at the bottom. Use driver to control stepper motor speed. In order to obtain the exact number of contact roots between the cotton fiber bundle and the metal friction roller, a square black film of 2 mm side length with moderate viscosity was innovatively used to adhere to the surface of the cotton fiber bundle that contacted the friction roller. Three sampling points were placed on each bundle of cotton fiber, and each group of experiments was repeated for 5 times. After the test was completed, all the cotton fibers that adhered to the film and the film were removed together, and the number of contact roots of the fiber was photographed with a microscope, the magnification was 220 times, and the images taken were binarized by numerical processing software to obtain clearer cotton fiber images. This study the friction interface are selected from production, metal friction roller representative in the process of cotton processing and cotton fiber in direct contact with metal parts, for rough surface friction and wear behavior of the cotton fiber and metal provide certain guidance, to build a suitable for through quantitative calculation to explore method of cotton fiber with rough metal surface friction behavior. The results show that the pre-tension is positively correlated with the friction force and negatively correlated with the friction coefficient. The friction force and friction coefficient decrease with the increase of the selected roughness. The friction rate only has an effect on the number of periods for the system to reach stability, but has a small effect on the friction behavior. When the friction rate is small, the system needs a longer period to reach stability. As the envelope angle increases, the friction force increases, the friction coefficient changes little, and the smaller the envelope angle, the more obvious the shock.KEY WORDS: cotton fiber; friction and wear; contact area; pre-tension; roughness

Th117

A

1001-3660(2022)12-0122-09

10.16490/j.cnki.issn.1001-3660.2022.12.012

2021–11–22;

2022–03–14

2021-11-22;

2022-03-14

新疆生产建设兵团科技攻关和人才项目(2018AB007、2021CB036)

Xinjiang Production and Construction Corps Research Program (2018AB007, 2021CB036)

朱存洲(1997—),男,硕士研究生,主要研究方向为棉纤维与金属干接触摩擦机理。

ZHU Cun-zhou (1997-), Male, Master, Research focus: mechanism of dry contact friction between cotton fiber and metal.

张有强(1980—),男,博士,教授,主要研究方向为机械系统摩擦学。

ZHANG You-qiang (1980-), Male, Doctor, Professor, Research focus: tribology of mechanical systems.

朱存洲, 张有强, 刘园玲, 等. 棉纤维束与金属摩擦行为研究[J]. 表面技术, 2022, 51(12): 122-130.

ZHU Cun-zhou, ZHANG You-qiang, LIU Yuan-ling, et al. Friction Behavior of Cotton Fiber Bundle and Metal[J]. Surface Technology, 2022, 51(12): 122-130.