钐盐含量对AZ31B镁合金表面铁氰化物转化膜耐蚀性的影响

2023-01-09马琳梦邹忠利刘坤

马琳梦,邹忠利,刘坤

钐盐含量对AZ31B镁合金表面铁氰化物转化膜耐蚀性的影响

马琳梦,邹忠利,刘坤

(北方民族大学 材料科学与工程学院,银川 750021)

目的 改善AZ31B镁合金表面单一铁氰化钾转化膜附着力以及提高单一膜层的耐腐蚀性能。方法 选用钐盐对镁合金单一膜层进行处理,着重探讨不同钐盐含量对膜层的影响。利用两步法进行化学浸渍成膜,并且利用扫描电镜(SEM)、X射线衍射仪(XRD)、能谱仪(EDS)和X射线光电子能谱(XPS)对复合膜层表面形貌和组成成分进行表征。采用动电位极化曲线和电化学交流阻抗对复合膜层在3.5%NaCl溶液中的腐蚀行为进行探究。结果 经过钐盐处理的镁合金铁氰化钾转化膜表面生成了新的膜层,该复合膜层主要成分为SmFe(CN)6和Sm(OH)3。其不仅具有比单一膜层更优异的耐蚀性能以及膜层与基体的结合力也有所提高,而且形成的复合膜层也较稳定,可以对基体起到更好的保护作用。另外,钐盐含量为5 g/L时处理的膜层最为致密平整,自腐蚀电流密度最低,为2.129×10‒9A/cm2,电荷转移电阻和膜层电阻最大,分别为8.164×104Ω·cm2和1.293×107Ω·cm2,耐蚀性能最好。结论 使用钐盐对镁合金表面铁氰化钾膜层进行改性,可以进一步提高单一膜层的耐蚀性,并且最佳钐盐含量为5 g/L。

钐盐含量;铁氰化钾;复合膜层;电化学交流阻抗;耐蚀性

镁及镁合金的密度小、比强度高、减震性能好,是十分重要的功能材料,在航空航天和交通运输等领域具有很好的应用前景[1-3]。但是镁合金的标准电极电位极低,电化学活性较高,导致其抗腐蚀性能差。为此,国内外研究学者进行了大量的镁合金表面处理研究。其中,研究发现化学转化法这种表面处理技术,不仅可以有效地保护金属基体,而且还可以提高膜层的附着性[4-6]。迄今为止,研究人员已经使用多种类型的化学转化膜来提高镁合金的抗腐蚀性能,包括铬酸盐[7]、磷酸盐[8]、植酸盐[9]、锡酸盐[10]、镧[11]和铈[12]等稀土盐。其中,由于稀土盐具有环保性和符合现代绿色发展理念而被广泛应用[13-14],查阅文献发现,前人对于钐盐应用于镁合金表面处理的研究较少。

铁氰化钾转化膜可以在很大程度上提高镁合金的耐蚀性能,然而研究发现,此单一膜层仍存在附着力较差等缺陷。针对这些缺陷,本文选用钐盐对镁合金表面铁氰化钾膜层进行了处理,并对其最佳工艺进行了优化,在此着重探讨钐盐含量对复合膜层的影响。

1 试验

1.1 涂层制备

采用规格为20 mm×20 mm×1 mm的AZ31B镁合金压铸片为基体材料,其主要组成成分(以质量分数计)为:Si 0.2%,Fe 0.03%,Cu 0.03%,Mn 0.36%,Al 3.2%,Zn 1.2%,Mg余量。镁合金的前处理流程为:砂纸打磨→水洗(去离子水,下同)→碱性除油→水洗→酸洗(1%稀硫酸)→水洗,得到的镁合金基体表面光滑、均一。

本试验合成的复合膜层通过两步法进行,将前处理之后的试样首先放到10 g/L、pH为4的铁氰化钾转化液中采用浸渍提拉法进行成膜,成膜时间为5 min,成膜完成后用去离子水冲洗,然后再将试样放到不同含量的硝酸钐转化液中以相同方法浸渍30 min成膜,将转化液的pH控制在4左右,成膜温度均为室温。最后经热风吹干后放入鼓风干燥箱中保温干燥,然后取出备用。其中,干燥温度为80 ℃,干燥时间为12 h。钐盐转化液含量分别为2、5、8、12、24 g/L。

1.2 性能测试及组织观察

1)使用XCT300涂层测厚仪测量在不同钐盐含量处理下形成的膜层厚度,多次平行测量取平均值。使用3%的硫酸铜溶液进行点滴试验,观察溶液在试样上由蓝色变为无色并生成黑色小斑点的时间并记录,多次进行实验取平均值。

2)利用上海辰华CHI660E电化学工作站,在室温下采用三电极体系进行测试,测试环境为3.5% NaCl溶液,其中辅助电极为铂片电极,参比电极为Ag/AgCl电极,工作电极为镁合金试样,工作面积为1 cm2,动电位极化曲线扫描速率为10 mV/s,电化学交流阻抗测试频率为105~10‒1Hz。

3)利用扫描仪和金相显微镜观察试样的表面形貌观察不同试样长期浸泡后的表面形貌。

4)使用TM 4000Ⅱ型台式扫描电子显微镜进行表面形貌观察。使用X射线衍射仪、X射线光电子能谱和能谱仪进行膜层表面元素定性分析和化合物成分分析。

2 结果及分析

2.1 耐蚀性测试

2.1.1 点滴试验及膜厚测试

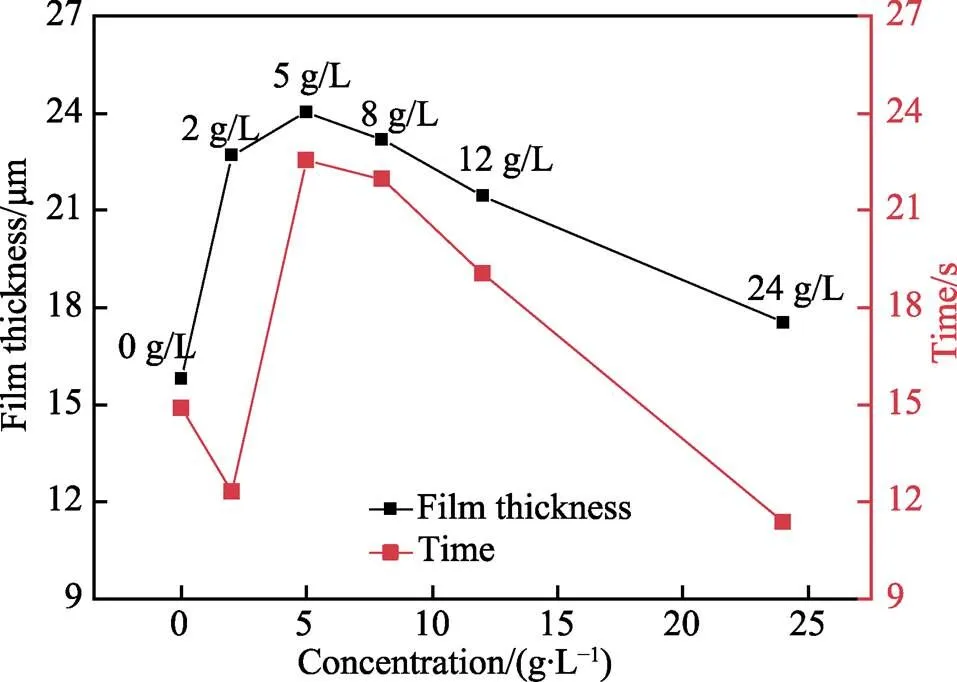

图1为不同钐盐含量下形成的复合膜层的厚度以及在硫酸铜溶液点滴试验中的耐蚀性能,其中0 g/L为单一铁氰化钾转化膜层。从图1可以清楚地看到,经过不同含量的钐盐处理后的膜层都比单一膜层要厚,并且随着含量增加呈现先增大后减小的趋势,5 g/L时的膜层最厚。从点滴时间来看,2 g/L形成的复合膜层耐蚀性比单一膜层有所降低,5 g/L时的膜层点滴时间最长。总的来说,当钐盐添加到5 g/L时的膜层最厚,耐蚀性能最好。

2.1.2 动电位极化曲线分析测试

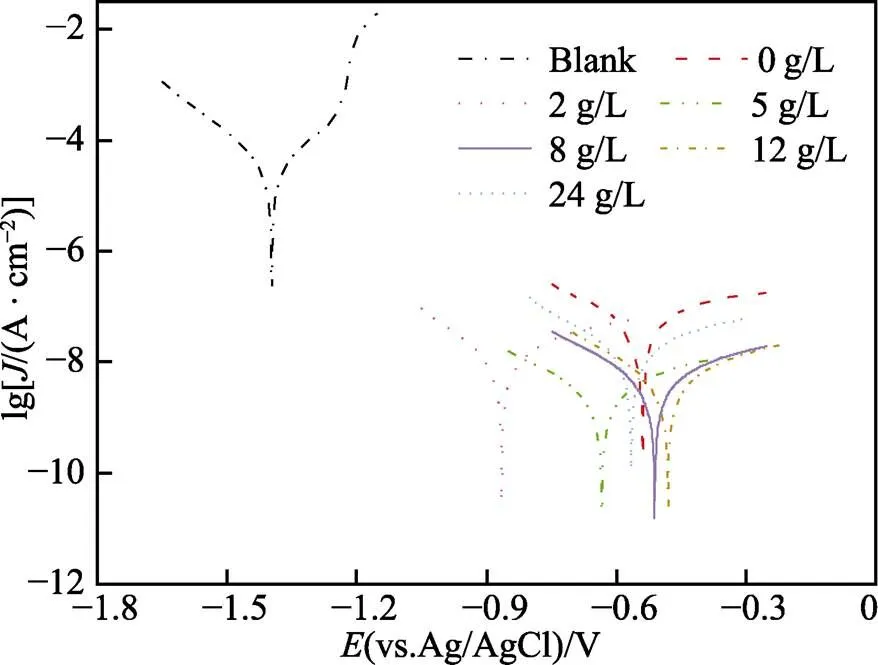

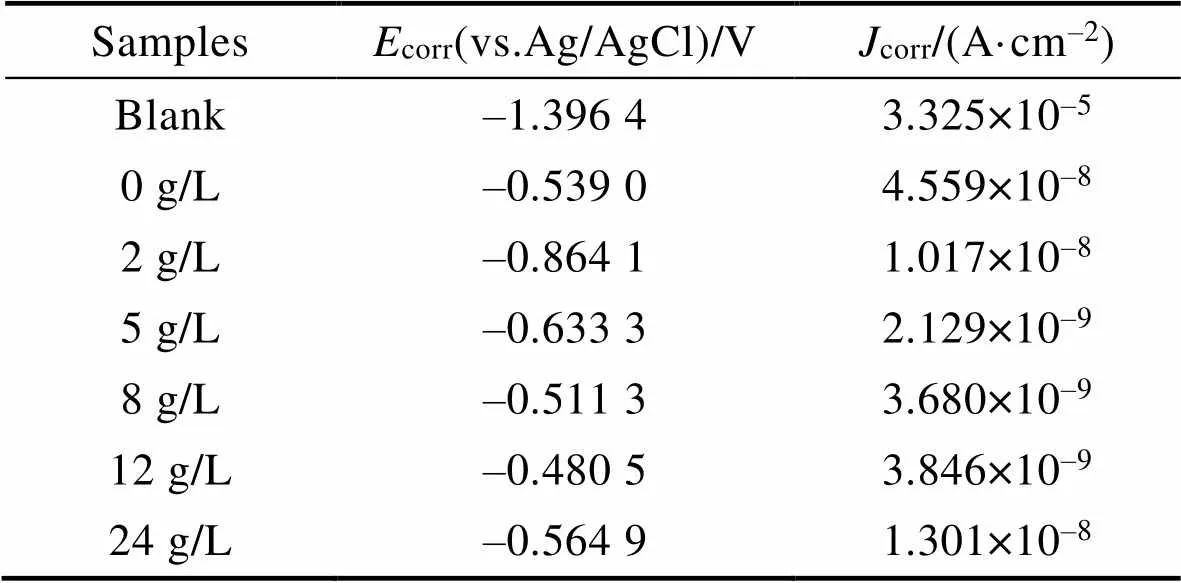

图2是镁合金基体、单一铁氰化钾膜层以及经过不同含量的钐盐转化液处理的转化膜的动电位极化曲线,测试环境为3.5% NaCl溶液。表1是对应的拟合结果。由图2和表1可知,当钐盐质量浓度为2 g/L时,试样的自腐蚀电流密度(corr)相较于单一膜层有小幅度的减小,自腐蚀电位(corr)却有明显的负移,这可能是因为钐盐含量太少,不仅不足以形成新的膜层,而且原有的铁氰化钾膜层也会因为长时间浸泡而脱落,从而对单一膜层的耐蚀性能没有明显的影响。当钐盐质量浓度增加到5 g/L时,复合膜层的corr明显降低,并且比单一膜层还下降了约1个数量级,可以达到2.129×10‒9A/cm2,corr与单一膜层相当。当钐盐含量继续增加时,corr基本不变,但是corr逐渐增大。由此可以看出,经过适当含量的钐盐处理的复合膜层可以进一步提高镁合金的耐蚀性能,并且5 g/L时的耐蚀性能最好,这与点滴试验结果相吻合。

图1 不同钐盐含量下膜层的厚度以及耐蚀性

图2 不同钐盐含量下膜层的动电位极化曲线

表1 动电位极化曲线拟合结果数据表

2.1.3 交流阻抗分析测试

图3是单一铁氰化钾膜层和不同钐盐含量下膜层的Nyquist图以及Bode图。一般认为,谱图的容抗弧半径越大,对应试样的耐蚀性越好。从图3a可以看出,钐盐处理后的复合膜层的容抗弧半径均大于单一转化膜。当质量浓度小于5 g/L时,试样的容抗弧半径随着含量的增加而增大,质量浓度大于5 g/L时,试样的容抗弧半径随之减小。其中,在5 g/L时的半径最大,因此在此条件下处理的膜层耐蚀性能最好。图3b是各试样膜层对应的波特图,可以看出,钐盐含量为5 g/L试样的低频区和中频区的阻抗值最大,高频区5、8、12 g/L试样的阻抗值基本相当,并且均高于其他试样。由图3可知,钐盐质量浓度为5 g/L时,复合膜层的耐蚀性能最佳,对基体的保护作用最好。

图3 不同钐盐含量下膜层的Nyquist图(a)以及Bode图(b)

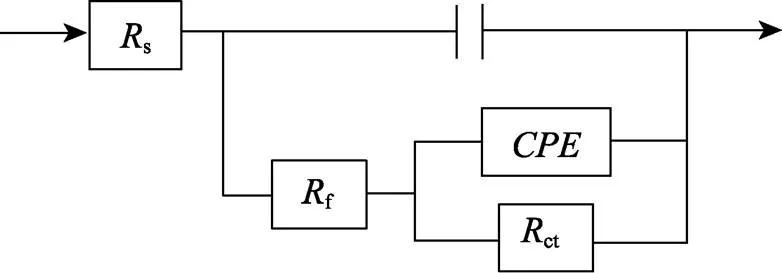

通过软件对Nyquist数据进行拟合,图4是拟合所对应的等效电路图,拟合电路为s((f(ct)))。表2为对应的拟合结果数据,此时的拟合误差均小于10%。等效电路图中的s代表参比电极和工作电极之间的溶液电阻,ct为电荷转移电阻,f为膜层电阻,考虑为电解质与工作电极间的电容,为常相位角元件,由0和2个参数表示。由表2可知,单一膜层在钐盐含量为5 g/L的转化液中处理后的电荷转移电阻和膜层电阻最大,试样的耐蚀性能最佳,可以达到8.164×104Ω·cm2和1.293×107Ω·cm2。这与点滴试验和动电位极化曲线的结果一致。

图4 电化学阻抗谱拟合的等效电路图

2.1.4 附着力测试

为了进一步探究复合膜层与基体的附着力问题,对待测试样进行了长期的浸泡实验。其中,测试环境为3.5% NaCl溶液。本实验将裸镁合金、单一铁氰化钾膜层试样以及钐盐复合膜层试样分别放置于装有测试溶液的大烧杯中,静置,分别在浸泡0、8、16、32、64 h后用扫描仪和金相显微镜观察试样的表面形貌。图5是不同试样浸泡不同时间的实况照片,图6为对应的金相图像。结合图5和图6可以看到,在浸泡16 h后,裸镁和铁氰化钾膜层表面都出现了膜层的腐蚀溶解,金相图像也出现了较明显的腐蚀裂纹,而复合膜层只是出现了极小范围的局部腐蚀。浸泡64 h后,裸镁基体表面已经出现了较为明显的孔洞,单一膜层试样表面膜层也基本完全被腐蚀,膜层发生了脱落,而复合膜层表面较16 h基本没有明显的膜层脱落,并且对应的金相图像由点蚀变成了一道裂纹。综上所述,单一膜层经过钐盐处理后,膜层的耐蚀性有所提高,并且膜层与基体的结合力也有所提高。

2.1.5 稳定性测试

为了探究钐盐复合膜层的稳定性和重复率,又对复合膜层试样在不同时间段的行为进行了测试。将待测试样浸泡在测试溶液中,测试环境为3.5% NaCl溶液,在浸泡0、8、16、24、32、48 h后测试了其电化学交流阻抗,图7为腐蚀各时间段的Nyquist图以及Bode图。由图7可以看到,膜层在浸泡24 h之前随着浸泡时间的延长容抗弧半径越来越大,24 h达到最大,24 h之后随着浸泡时间的增加,容抗弧半径减小,浸泡48 h后的容抗弧半径小于浸泡0 h。Bode图在低频区也呈现出与Nyquist图相同的趋势,而试样在各腐蚀时间段高频区的阻抗值基本一致,说明复合膜层较稳定,在浸泡过程中的耐蚀性先增强后减弱,并且浸泡48 h的膜层仍能对基体起到良好的保护作用。

表2 电化学交流阻抗拟合结果数据表

图5 不同试样长期浸泡实验的实况照片

图6 不同试样长期浸泡实验的金相图像

2.2 表面形貌及元素组成分析

2.2.1 表面形貌分析

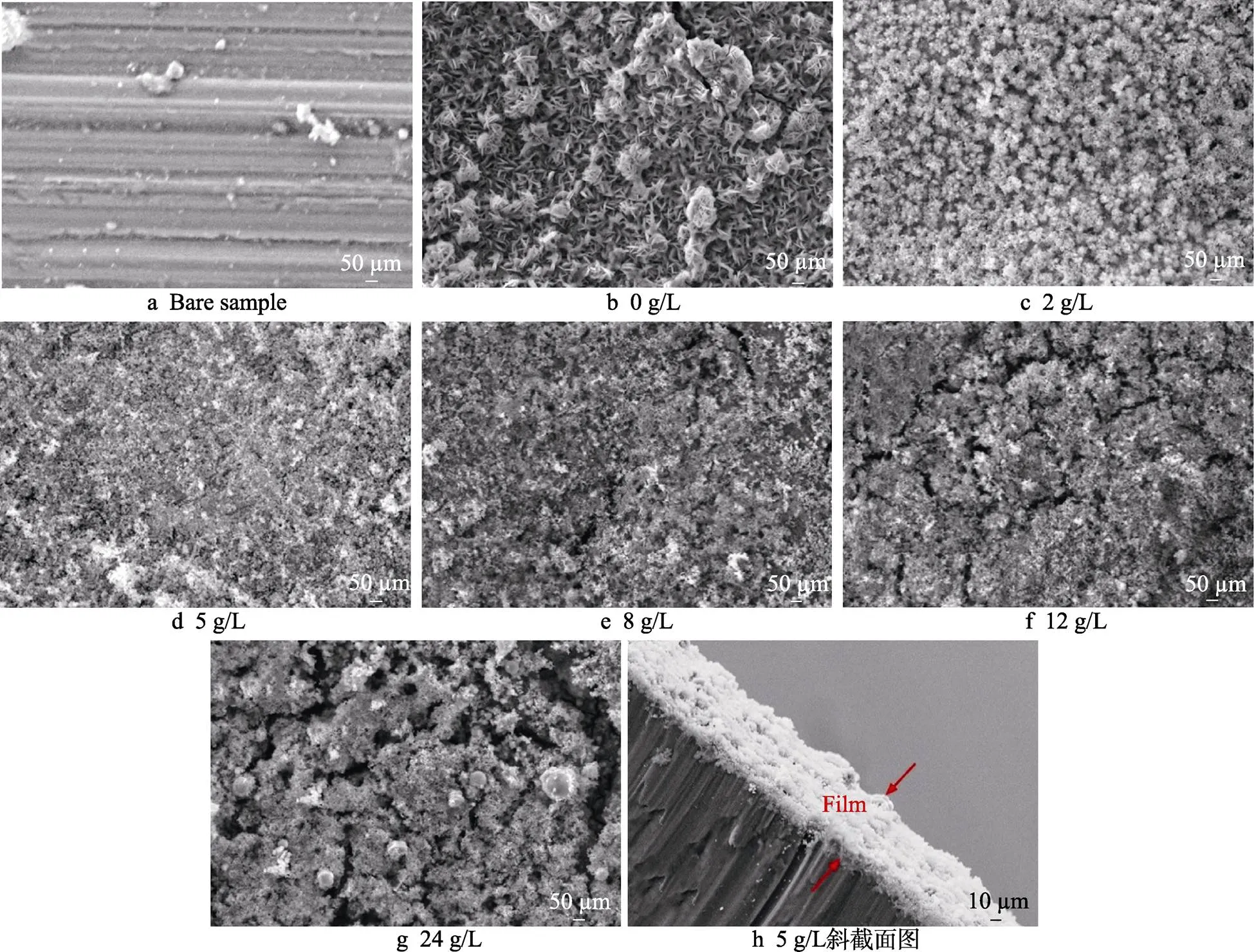

图8a—h为在不同钐盐浓度获得的镁合金表面形貌,图8a是裸镁的表面形貌,图8h为5 g/L的钐盐处理后复合膜层的斜截面图,从图中可以看到,基体表面存在一层厚度约20 μm的膜层。图8b是钐盐含量为0 g/L的单一膜层试样的表面形貌,图8c—g是钐盐含量分别为2、5、8、12、24 g/L试样的表面形貌。由图8可知,钐盐处理后的复合膜层表面生成了新的物质,其中,2 g/L时的试样表面形成的物质分布不均匀且较为松散,这可能是因为此条件下的钐盐含量不足以形成更多的物质沉积在试样表面。当含量增加到5 g/L时的复合膜层表面最为平整致密,形成的物质分布比较均匀并且龟裂纹最少。而随着含量继续增加,膜层表面的裂纹也随之增大,这是因为钐盐含量太高使得新形成的物质较多,而原有的铁氰化钾膜层脱落较快,试样表面的水珠和气泡阻碍了物质附着在试样表面。经过分析可知,经过钐盐处理过的铁氰化钾膜层表面生成了新的物质,并且当钐盐转化液含量为5 g/L时的复合膜层裂纹最少,新生成的物质分布最为均匀致密。

图7 复合膜层试样浸泡不同时间后的Nyquist图(a)以及Bode图(b)

图8 不同条件下试样的表面形貌以及钐盐处理后试样的斜截面图

2.2.2 元素组成分析

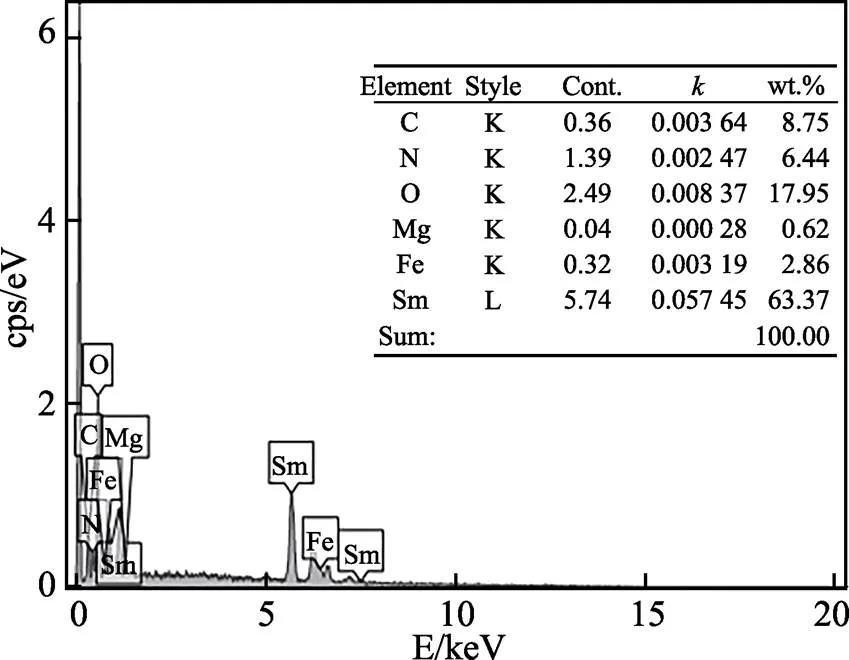

为了探究处理后转化膜表面的元素种类以及元素分布,利用能谱仪(EDS)对复合膜层表面进行分析测试。图9为钐盐含量为5 g/L试样的面扫描总谱图,从图9可以看出,试样表面主要存在Mg、C、N、O、Fe、Sm等元素。图10则为试样横截面(图8h)的面扫描元素分布图,此试样的左下方为镁合金基体,镁合金基体的右上方为试样表面形成的膜层,由此可以观察到,单一铁氰化钾膜层经过钐盐处理后表面形成了一层较为致密的膜层,进一步说明该膜层的主要物质由C、N、O、Fe、Sm等元素组成。

图9 复合膜层面扫描总谱图

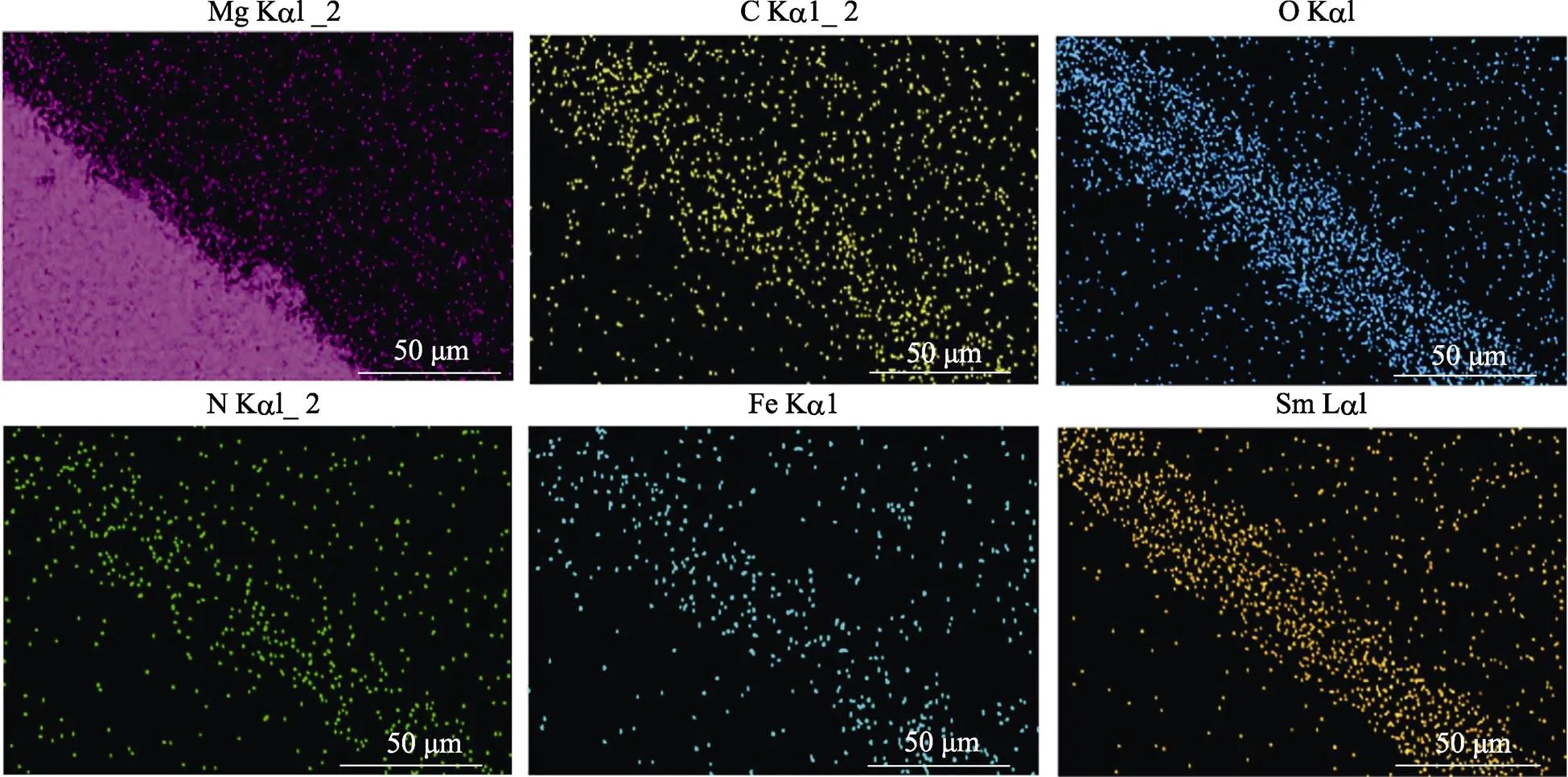

为了探究复合膜层表面各元素的组成方式,对膜层表面进行了XPS分析测试。图11是经过钐盐处理后的试样的全谱图以及各元素的精细谱图分峰拟合结果。从图11a观察到了Mg 1s、C 1s、O 1s、N 1s、Fe 2p、Sm 3d的强峰,反映出试样表面物质主要存在Mg、C、O、N、Fe、Sm等元素。图11b中C 1s的精细谱可以拟合为286.2、289.2、284.8 eV三组峰,它们分别归属于氰基中的C≡≡N、C—O键和试样表面的污染碳[15]。图11c是Fe 2p的精细谱拟合结果[16],在721.05 eV(Fe2+)和722.3 eV(Fe3+)处检测到2个显著的Fe 2p1/2峰。同时,在708.45 eV(Fe2+)和708.8 eV(Fe3+)处检测到2个对应的Fe 2p3/2的峰,说明膜层中铁元素有+2价和+3价。图11d为Sm 3d的精细谱拟合结果,Sm 3d3/2对应的结合能为1 110.4 eV,Sm 3d5/2对应的结合能为1 083.25 eV,2个峰之间的距离大约为27 eV。通过查阅文献以及标准手册得知[17],该膜层只存在Sm3+一种价态。图11e中N 1s[18]在397.7 eV附近的峰归因于氰基中的C≡≡N键,而407.1 eV附近的峰则被认为是硝酸钐中的NO3‒。同时,O 1s[19]的精细谱(图11f)拟合出了531.5 eV一个峰,此结合能对应于OH‒中的O。XPS结果表明,该复合膜层可能含有C≡≡N、OH‒、Sm3+、Fe2+和Fe3+。该分析结果与EDS结果相一致。

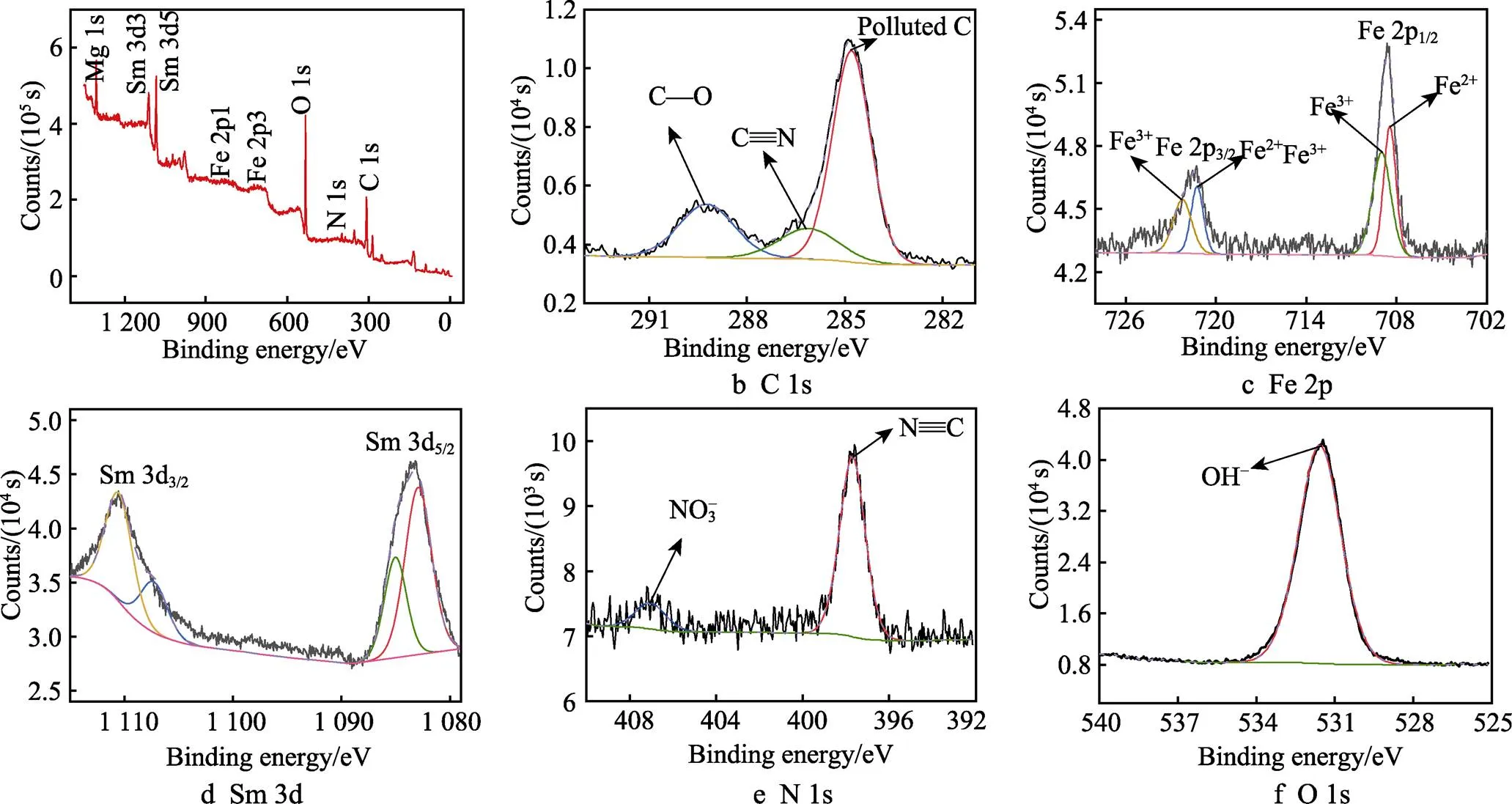

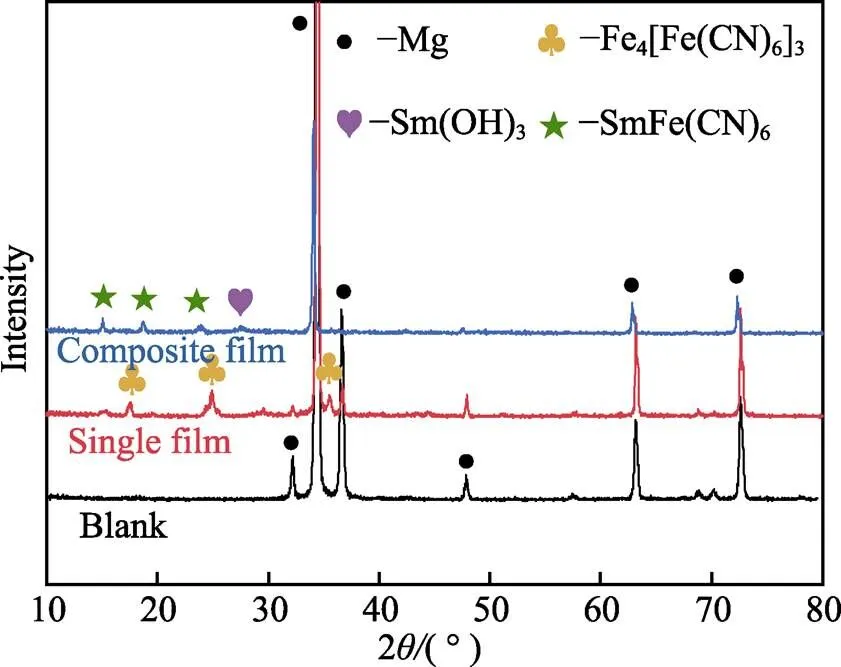

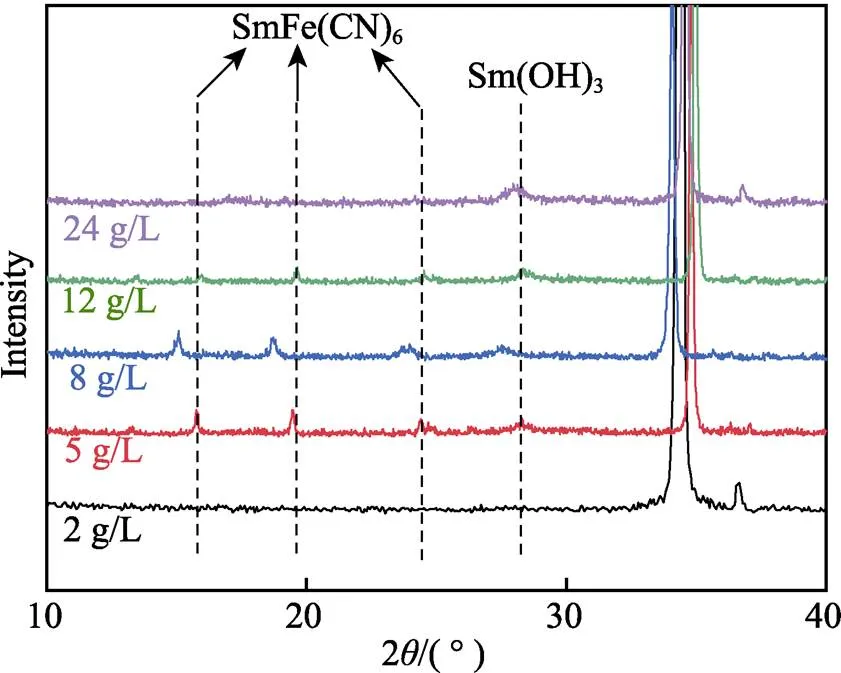

为了进一步探究复合膜层表面物质的主要相成分,采用XRD对不同试样表面进行了测试分析,结果如图12所示。图12为不同膜层的XRD图谱,由图可以看到,钐盐处理的试样出现了新的衍射峰,经过软件比对发现新的衍射峰为SmFe(CN)6和Sm(OH)3[20-22],其中未检测出Fe4[Fe(CN)6]3的衍射峰,这可能是单一铁氰化钾膜层经过钐盐处理后存在的普鲁士蓝含量太少,峰强度也很小,而新生成的物质含量较多,所以复合膜层的XRD结果没有检测出来。该膜层含有的主要物质与EDS和XPS分析结果基本一致。图13为不同钐盐含量处理对应的复合膜层XRD图谱,不同钐盐含量的样品都检测出了SmFe(CN)6和Sm(OH)3的衍射峰。其中,SmFe(CN)6在2 g/L的样品中检测不到可能是因为钐盐含量太少,膜层表面生成的SmFe(CN)6较少,而Mg的衍射峰又很强,故SmFe(CN)6衍射峰检测不到,而24 g/L时钐盐含量较多,生成的物质都悬浮在样品表面,经过鼓风干燥后容易脱落,故SmFe(CN)6的衍射峰较弱。从图中可以观察到,衍射峰出现了整体偏移,这可能是因为膜层的厚度不同,制样时样品高于样品板参照面使得衍射峰左移[23-25],但是钐盐含量对膜层的相组成没有明显影响。

图10 复合膜层横截面元素扫描分布图

图11 复合膜层XPS全谱图以及各元素精细谱图

图12 不同条件下试样的XRD图

图13 不同钐盐含量条件下试样的XRD局部图

2.3 反应机理分析

钐盐处理镁合金表面的铁氰化钾转化膜的成膜机理属于阴极成膜机制。本文中硝酸钐化学转化液的pH值为4。在酸性环境中,单一膜层裂缝中裸露在外的镁合金基体表面形成了许多腐蚀微电池,导致阴极区发生得电子反应:

产生的OH‒与溶液中游离的Sm3+结合生成沉淀:

除此之外,单一膜层在钐盐转化液中Fe(CN)63‒与游离的Sm3+生成了普鲁士蓝类似物(SmFe(CN)6),通过查阅资料和文献[26-29],发现在有铁氰化钾存在的钐盐溶液中会有沉淀SmFe(CN)6的生成,所以钐盐处理后的膜层的主要物质为SmFe(CN)6和Sm(OH)3。

3 结论

1)镁合金铁氰化钾转化膜经过一定含量的钐盐处理后的耐蚀性有明显提高,点滴试验、动电位极化曲线和交流阻抗结果都表明,当钐盐含量为5 g/L时,膜层最厚并且耐蚀性也最好。长期浸泡实验结果表明,复合膜层的附着力强于单一铁氰化钾膜层,并且其稳定性良好。

2)从不同试样的SEM图可以看出,单一膜层经过钐盐处理后表面生成了新的物质,当钐盐含量为5 g/L时,试样的表面更加平整致密、无明显的龟裂纹。

3)从EDS的全谱以及横截面的面扫描元素分布图结果可知,经钐盐处理后的复合膜层表面主要含有C、N、O、Fe、Sm等元素。结合XPS和XRD的分析结果可知,复合膜层表面物质主要是SmFe(CN)6和Sm(OH)3。

[1] 安景花, 齐玉明, 彭振军, 等. AZ31镁合金表面含纳米SiC氟化镁膜层的制备及耐腐蚀性能[J]. 中国表面工程, 2020, 33(1): 24-33.

AN Jing-hua, QI Yu-ming, PENG Zhen-jun, et al. Preparation and Corrosion Resistance of MgF2Coating Containing Si C Nanoparticles on AZ31 Magnesium Alloy[J]. China Surface Engineering, 2020, 33(1): 24-33.

[2] 康志新, 张俊逸, 刘秦. 镁合金仿生超疏水表面的制备及展望[J]. 中国有色金属学报, 2018, 28(1): 1-11.

KANG Zhi-xin, ZHANG Jun-yi, LIU Qin. Fabrication of Bio-Inspired Superhydrophobic Magnesium Alloy and Its Prospect[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(1): 1-11.

[3] 胡波, 李德江, 李子昕, 等. 铸造镁合金热裂行为的研究进展[J]. 精密成形工程, 2020, 12(5): 1-19.

HU Bo, LI De-jiang, LI Zi-xin, et al. Research Progress on Hot Tearing Behavior of Cast Magnesium Alloys[J]. Journal of Netshape Forming Engineering, 2020, 12(5): 1-19.

[4] YU Sheng-xue, et al. Preparation and Performance of Rare Earths Chemical Conversion Film on Magnesium Alloy [J]. Journal of Rare Earths, 2006, 24(1): 397-400.

[5] 许越, 陈湘, 吕祖舜, 等. AZ91镁合金表面稀土转化膜的制备及耐蚀性能研究[J]. 中国稀土学报, 2005, 23(1): 40-43.

XU Yue, CHEN Xiang, LÜ Zu-shun, et al. Preparation and Corrosion Resistance of Rare Earth Conversion Coatings on AZ91 Magnesium Alloy[J]. Journal of the Chinese Rare Earth Society, 2005, 23(1): 40-43.

[6] BHARGAVA G. Self-Healing, Chromate-Free Conversion Coating for Magnesium Alloys[J]. Metal Finishing, 2012, 110(4): 32-38.

[7] 陈梦瑶, 李焰, 齐建涛. 铬酸盐转化膜性能的研究进展[J]. 材料导报, 2020, 34(21): 21026-21032, 21044.

CHEN Meng-yao, LI Yan, QI Jian-tao. Research Progress on Chromate Conversion Coating Properties[J]. Materials Reports, 2020, 34(21): 21026-21032, 21044.

[8] 银怀, 黎红英, 陈基东, 等. 磷酸盐涂层研究进展及其应用[J]. 表面技术, 2021, 50(1): 232-241.

YIN Huai, LI Hong-ying, CHEN Ji-dong, et al. Research Progress and Application of Phosphate Coatings[J]. Surface Technology, 2021, 50(1): 232-241.

[9] 曾纪勇, 郭兴伍, 彭立明, 等. 镁合金植酸化学转化膜研究进展[J]. 材料保护, 2019, 52(12): 124-128.

ZENG Ji-yong, GUO Xing-wu, PENG Li-ming, et al. Research Progress of Phytic Acid Chemical Conversion Coatings on Magnesium Alloy[J]. Materials Protection, 2019, 52(12): 124-128.

[10] 宋云波, 刘召昌. 镁合金锡酸盐转化膜的制备及性能研究[J]. 电镀与环保, 2018, 38(6): 66-68.

SONG Yun-bo, LIU Zhao-chang. Preparation and Performances of Stannate Conversion Coating on Magnesium Alloy[J]. Electroplating & Pollution Control, 2018, 38(6): 66-68.

[11] 董必坚, 金亚旭, 房大庆, 等. 镧铈双稀土耐蚀转化膜的制备及性能研究[J]. 铸造设备与工艺, 2015(2): 33-36.

DONG Bi-jian, JIN Ya-xu, FANG Da-qing, et al. Preparation and Anti-Corrosion Properties of Double Rare Earth Conversion Films Containing Lanthanum and Cerium[J]. Foundry Equipment & Technology, 2015(2): 33-36.

[12] LIN C S, LI W J. Corrosion Resistance of Cerium- Conversion Coated AZ31 Magnesium Alloys in Cerium Nitrate Solutions[J]. Materials Transactions, 2006, 47(4): 1020-1025.

[13] DE DAMBORENEA J, CONDE A, ARENAS M A. Corrosion Inhibition with Rare Earth Metal Compounds in Aqueous Solutions[M]//Rare Earth-Based Corrosion Inhibitors. Amsterdam: Elsevier, 2014: 84-116.

[14] 于丽娜, 邵忠财, 戴诗行. 稀土元素对镁合金锡酸盐转化膜性能的影响[J]. 电镀与环保, 2019, 39(2): 46-50.

YU Li-na, SHAO Zhong-cai, DAI Shi-hang. Effect of Rare Earth Element on Properties of Stannate Conversion Coatings on Magnesium Alloy[J]. Electroplating & Pollution Control, 2019, 39(2): 46-50.

[15] 夏永平, 巴志新, 徐峰, 等. 镁合金无铬表面处理工艺研究[J]. 南京工程学院学报(自然科学版), 2009, 7(1): 48-51.

XIA Yong-ping, BA Zhi-xin, XU Feng, et al. Research into Chromium-Free Surface Treatment Process of Magnesium Alloys[J]. Journal of Nanjing Institute of Technology (Natural Science Edition), 2009, 7(1): 48-51.

[16] YAMASHITA T, et al. Analysis of XPS Spectra of Fe2+and Fe3+Ions in Oxide Materials[J]. Applied Surface Science, 2008, 254(8): 2441-2449.

[17] HOU Le-gan, et al. Chrome-Free Samarium-Based ProtectiveCoatings for Magnesium Alloys[J]. Physics Procedia, 2013, 50: 261-266.

[18] 张大华, 张来福. 镁合金的腐蚀及其防护措施[J]. 有色金属与稀土应用, 2010 (1): 1-5.

ZHANG Da-hua, ZHANG Lai-fu. Corrosion of Magnesium Alloy and Its Protective Measures[J]. Nonferrous Metals and Rare Earth Applications, 2010 (1): 1-5.

[19] 李凌杰, 于生海, 雷惊雷, 等. AZ31和AZ61镁合金在模拟海水中的腐蚀电化学行为[J]. 电化学, 2008, 14(1): 95-99.

LI Ling-jie, YU Sheng-hai, LEI Jing-lei, et al. Corrosion Electrochemical Behavior of AZ31 and AZ61 Magnesium Alloys in Simulated Sea Water[J]. Electrochemistry, 2008, 14(1): 95-99.

[20] 郭长刚, 许益蒙, 王凌倩, 等. 激光表面强化对镁合金在模拟体液中腐蚀行为的影响[J]. 表面技术, 2017, 46(8): 188-194.

GUO Chang-gang, XU Yi-meng, WANG Ling-qian, et al. Effect of Laser Surface Strengthening on Corrosion Behavior of Magnesium Alloy in Simulated Body Fluid[J]. Surface Technology, 2017, 46(8): 188-194.

[21] 解瑞军, 陈芙蓉, 李仕慧, 等. 含铈AZ91D镁合金的显微组织与腐蚀行为[J]. 腐蚀与防护, 2009, 30(5): 325- 327, 340.

XIE Rui-jun, CHEN Fu-rong, LI Shi-hui, et al. Microstructure and Corrosion Behavior of Magnesium Alloy with the Addition of Ce[J]. Corrosion & Protection, 2009, 30(5): 325-327, 340.

[22] 赵建, 李丽. 稀土盐应用于镁合金化学转化的研究进展[J]. 电镀与涂饰, 2021, 40(13): 1048-1051.

ZHAO Jian, LI Li. Advances in Research on Application of Rare Earth Salts to Chemical Conversion of Mg Alloys [J]. Electroplating & Finishing, 2021, 40(13): 1048-1051.

[23] 吴萍, 蔡称心, 陆天虹. 铁氰化钐修饰电极的制备、表征及电催化[J]. 应用化学, 2004, 21(11): 1101-1104.

WU Ping, CAI Chen-xin, LU Tian-hong. Fabrication, Characterization and Electrocatalysis of Samarium Hexacyanoferrate Modified Electrode[J]. Chinese Journal of Applied Chemistry, 2004, 21(11): 1101-1104.

[24] 张敏, 孟煜阳, 柳鹏, 等. 基于铁氰化钐修饰的玻碳电极研究鸟嘌呤和腺嘌呤的电化学行为及其含量的测定[J]. 理化检验-化学分册, 2015, 51(7): 902-906.

ZHANG Min, MENG Yu-yang, LIU Peng, et al. Study on the Electrochemical Behavior and Simultaneous Determination of Guanine and Adenine with the Samarium Ferricyanide Modified GCE[J]. Physical Testing and Chemical Analysis (Part B: Chemical Analysis), 2015, 51(7): 902-906.

[25] 冯艳, 刘莉, 殷立勇, 等. 稀土元素La对Mg-6Al-5Pb镁合金组织和腐蚀电化学行为的影响[J]. 中国有色金属学报, 2015, 25(10): 2623-2631.

FENG Yan, LIU Li, YIN Li-yong, et al. Effect of Lanthanum on Microstructure and Electrochemical Corrosion Behavior of Mg-6Al-5Pb Alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(10): 2623-2631.

[26] 金亚旭, 董必坚, 房大庆, 等. 镁合金表面稀土转化膜的磷酸盐致密化及性能[J]. 稀有金属材料与工程, 2017, 46(10): 3077-3080.

JIN Ya-xu, DONG Bi-jian, FANG Da-qing, et al. Phosphate Densification Technology and Properties of Rare Earth Conversion Films on Magnesium Alloy[J]. Rare Metal Materials and Engineering, 2017, 46(10): 3077-3080.

[27] 郭明睿, 梁佳, 刘畅, 等. 镁合金表面稀土转化膜研究进展[J]. 江西化工, 2014(1): 52-56.

GUO Ming-rui, LIANG Jia, LIU Chang, et al. Research Progress of Rare Earth Conversion Coating on MagnesiumAlloy Surface[J]. Jiangxi Chemical Industry, 2014(1): 52-56.

[28] MULLICA D F, et al. Synthesis and Structural Study of Samarium Hexacyanoferrate (Ⅲ) Tetrahydrate, SmFe (CN)6·4H2O[J]. Journal of Solid State Chemistry, 1988, 74(1): 9-15.

[29] WU Ping, et al. Electrochemical Preparation and Characterization of a Samarium Hexacyanoferrate Modified Electrode[J]. Journal of Electroanalytical Chemistry, 2004, 569(1): 143-150.

Effect of Samarium Salt Content on Corrosion Resistance of Ferricyanide Conversion Coating on AZ31B Magnesium Alloy

,,

(School of Materials Science and Engineering, North Minzu University, Yinchuan 750021, China)

A single potassium ferricyanide conversion coating on the surface of magnesium alloys can improve the corrosion resistance. On the contrary, there are still defects such as poor bonding between the coating and the substrate. The film layer on the surface was easy to peel off after soaking for a period of time in a corrosive environment, and its corrosion resistance needs to be further improved. In order to solve this problem, the author's research team used samarium salt to treat the potassium ferricyanide film on the surface of magnesium alloy, and optimized its process, focusing on the effect of samarium salt content on the composite film.

In this paper, a two-step method was used to form the film. First, a layer of potassium ferricyanide conversion film was prepared on the surface of the pretreated sample with a size of 20 mm × 20 mm × 1 mm by chemical dipping method, and then the sample was placed on the same method. In the samarium nitrate solution, the secondary film formation treatment was performed to obtain the final composite film layer, which was finally dried by hot air and then placed in a blast drying oven for heat preservation and drying, and then taken out for testing. In this paper, the scanning electron microscopy (SEM), X-ray diffractometer (XRD), energy dispersive spectrometer (EDS) and X-ray photoelectron spectroscopy (XPS) were used to analyze and characterize the surface morphology and composition of the composite film; The polarization curve (Tafel) and electrochemical impedance (EIS) were used to explore the corrosion behavior of the composite film at different stages in 3.5wt.% NaCl solution; the coating thickness gauge was applied to measure the thickness of the film formed under different samarium salt content treatment; used 3% copper sulfate solution for spot drop test, observed that the solution changes from blue to colorless and produces small black spots on the sample time; the metallographic microscope and scanner was used to observe the surface morphology of different samples for long-term soaking experiments, and then to explore the film adhesion and stability of the composite film.

The results showed that a new film layer was formed on the surface of the magnesium alloy potassium ferricyanide conversion film treated with samarium salt, and the main components of the composite film layer were SmFe(CN)6and Sm(OH)3. It had better corrosion resistance than a single film layer, and the bonding force between the film layer and the substrate was also improved. The composite film layer was more stable and could play a better protective effect on the substrate. In addition, when the content of samarium salt was 5 g/L, the film was the most compact and smooth, the self-corrosion current density was the lowest, which was 2.129×10‒9A/cm2, and the charge transfer resistance and film resistance were the largest, which were 8.164×104Ω·cm2and 1.293×107Ω·cm2, the corrosion resistance of the film was the best. All in all,the use of samarium salt to modify the potassium ferricyanide film layer on the surface of magnesium alloy can not only further improve the adhesion between the film layer and the substrate, and improved the corrosion resistance of magnesium alloy, but also the surface of the formed composite film layer was more uniform, dense and stable. Its optimum samarium salt content was 5 g/L.

samarium salt content; potassium ferricyanide; composite film; electrochemical AC impedance; corrosion resistance

TG174.4

A

1001-3660(2022)12-0188-09

10.16490/j.cnki.issn.1001-3660.2022.12.019

2021–11–02;

2022–03–03

2021-11-02;

2022-03-03

北方民族大学重点科研项目(2019KJ10);宁夏自然科学基金项目(2020AAC03193);北方民族大学研究生创新项目(YCX21115)

The Key Scientific Research Projects of North Minzu University (2019KJ10); Program of Natural Science Foundation of Ningxia (2020AAC03193); the Postgraduate Innovation Program of North Minzu University (YCX21115)

马琳梦(1997—),女,硕士研究生,主要研究方向为材料腐蚀与防护。

MA Lin-meng (1997-), Female, Postgraduate, Research focus: corrosion and protection of materials.

邹忠利(1980—),男,博士,副教授,主要研究方向为材料腐蚀与防护。

ZOU Zhong-li (1980-), Male, Doctor, Associate professor, Research focus: corrosion and protection of materials.

马琳梦, 邹忠利, 刘坤. 钐盐含量对AZ31B镁合金表面铁氰化物转化膜耐蚀性的影响[J]. 表面技术, 2022, 51(12): 188-196.

MA Lin-meng, ZOU Zhong-li, LIU Kun. Effect of Samarium Salt Content on Corrosion Resistance of Ferricyanide Conversion Coating on AZ31B Magnesium Alloy[J]. Surface Technology, 2022, 51(12): 188-196.

责任编辑:万长清