·深水浮体平台焊接结构疲劳性能测试方法

2023-01-08徐连勇彭晨涛赵雷韩永典冯超

徐连勇,彭晨涛,赵雷,韩永典,冯超

(1.天津大学,天津,300350;2.天津大学,天津市现代连接技术重点实验室,天津,300350)

0 序言

中国是世界上最大的能源生产国和消费国,保障能源安全始终是一个重大战略问题[1-2].一方面,国内对油气需求日益增加,油气对外依存度不断攀升;另一方面,国际局势复杂变化,非传统安全威胁日益凸显,对国内保障能源安全不断提出新挑战、增添新风险[3-4].随着陆地能源的日益衰竭,海洋能源的合理开发与利用成为当前社会经济发展的重要环节[5].海洋油气生产正从近海逐渐向深水、超深水发展,陵水17-2 气田开发项目—深海1 号能源站是世界上首个万吨凝析油储油半潜平台,拥有世界上最大的桁架式半潜组块,还要满足30 年不回坞的超长寿命设计要求.但复杂多变的海洋环境使开采工程面临疲劳、腐蚀等多方面的威胁,深水浮体平台服役期间的安全性是其设计、制造、安装、运营过程中重点需要解决的关键.

深水浮体平台疲劳寿命的计算主要依据S-N设计曲线以及断裂力学方法,由于断裂力学的方法起步较晚并不成熟,尚未被采入到各国船级社规范中,现有规范均以S-N 曲线法为主.利用S-N 曲线法计算疲劳寿命时,选择合理的S-N 曲线是进行准确疲劳评估的关键.选取S-N 曲线的一条重要原则就是所评估位置处的应力定义必须与获取S-N 曲线时的应力定义一致.其中,为工程结构的安全服役带来挑战的主要方面是疲劳失效,而焊接结构的疲劳失效多发生于焊接接头位置[6-8].

基于此,研究者已经对于焊接结构的疲劳行为开展了大量研究[9-11].Shen 等人[12]对船舶结构中夹层复合L 形接头极限强度和疲劳性能进行了全尺寸测试,对不同载荷幅值下的疲劳寿命和失效模式进行了分析和预测,开发了具有应力水平和裂纹长度的疲劳寿命模型,实现了夹层复合L 型接头疲劳寿命的准确预测.Fricke 等人[13]对船体加筋板结构的疲劳强度进行了全尺寸的实验和数值研究,发现全尺寸试验在第一次裂纹出现后,裂纹扩展阶段相对较长,需要一个合理的失效判别准则,并利用名义、结构热点以及有效缺口应力法对疲劳寿命进行评估,发现缺口应力法可以部分解释疲劳失效行为.Lillemaee 等人[14]对激光复合焊接船体甲板薄壁结构小型和全尺寸试样的疲劳行为进行了分析,发现由于初始变形变化大,名义应力法不适用于薄壁焊接结构,而在适当考虑初始畸变形状和几何非线性的情况下,热点应力可以更好地描述薄焊接结构的疲劳强度,并且在控制初始变形的大小和形状以及焊接质量的前提下,全尺寸结构同样可以实现高疲劳强度.Larsen 等人[15]对利用主成分分析方法对疲劳过程中的应力-时间关系进行了描述,并且在一定程度上能够对大型海洋焊接结构的多轴疲劳和不同频率条件下的疲劳行为进行评估.Mei 等人[16]通过对经典疲劳行为分析模型的回顾与总结,发现应力梯度是不同结构的试样疲劳行为存在区别的主要原因,据此提出了一种改进的基于应力梯度的方法,实现了疲劳极限的分析与良好预测.Kang 等人[17]总结了目前对于疲劳行为的研究手段,指出几何不连续性、多轴复杂载荷以及多尺度试样的研究将成为将来疲劳行为研究的重点.

由于深水浮体平台焊接结构的尺寸大、结构复杂、承受载荷复杂等因素,导致其疲劳行为分析难以全面考虑多尺度因素的综合影响.目前的研究大多局限于相对小尺寸的标准试样性能分析,大型结构件疲劳研究仍存在着很多不足.标准试样无法全面反映复杂结构的应力集中和尺度效应对疲劳行为的影响,难以满足大型复杂结构件的疲劳设计需求.此外,目前的研究多集中于对某一特定影响因素的分析,对多重影响因素综合作用条件下的疲劳行为研究有待进一步深入.因此,针对恶劣环境、大板厚、复杂载荷条件下的疲劳行为研究开发涵盖小尺寸焊接试样、全板厚焊接试样、局部焊接结构的材料级-节点级-结构级的疲劳试验系统具有重要的理论与工程意义.

1 多尺度疲劳测试试验平台的构建

为实现对上述问题的破局,天津大学与中海油联合中机试验装备有限公司攻克了拉压+弯曲同相位/反相位加载、双轴拉伸+弯曲疲劳中心点控制、双轴拉压+双轴弯曲等复杂载荷下的多油缸协同控制等技术瓶颈,研制了国际首台套双轴拉压+双轴弯曲复合加载的结构级疲劳测试装置(图1)[18],以及国际首台套拉压+弯曲复合加载的全尺寸焊接节点(焊接接头)疲劳测试设备(图2),还开发了空气、海水自由腐蚀、阴极保护腐蚀等多种复杂环境下标准试样的材料级疲劳测试系统,形成了多尺度、多环境、多荷载的“材料级-节点级-结构级”焊接结构疲劳测试试验平台,适用于不同尺度、不同类型、不同结构、不同环境下的疲劳性能测试.

图1 结构级疲劳测试装置Fig.1 Fatigue testing equipment for structural specimens

图2 全板厚焊接节点疲劳测试装置Fig.2 Fatigue testing equipment for full-size specimens

2 多尺度疲劳测试试验平台的功能

2.1 双轴拉压+双轴弯曲复合加载的结构级疲劳测试

双轴拉压+双轴弯曲复合加载的结构级疲劳测试装置,最大单轴拉伸静载1 000 吨,弯曲静载50 吨,单轴拉压动载800 吨,弯曲动载50 吨(图3).试验力可同时加载至峰谷值以满足不同复杂焊接结构试样在单轴拉压、单轴弯曲、双轴拉压、双轴弯曲以及单/双轴拉压-弯曲复合载荷作用下的疲劳试验,具备双轴位移控制加载时保证中心点不变和相位可调加载功能,具有操作简单、可靠性高、安全系数高、响应速度快以及控制精度高等特点.该设备解决了深水浮体平台服役过程中承受的多轴、随机的疲劳载荷的模拟表征难题.

图3 多轴复合加载方式Fig.3 Multiaxial composite loading method

深海一号能源站在服役期间,下浮体产生的疲劳损伤主要由波浪载荷引起的循环应力所致,其设计寿命为30 年,整体结构疲劳分析采用谱疲劳分析计算,平台整体谱疲劳分析结果如图4 所示.可以看出平台疲劳薄弱处多位于立柱与浮筒连接位置.其中立柱与浮筒之间肘板的焊缝与自由边处疲劳寿命最低,是决定平台结构服役寿命的关键节点.为验证深海一号结构的疲劳设计,根据如图5所示的立柱与浮筒连接结构局部模型,构建了结构级缩尺模型以进行疲劳性能测试.

图4 深水平台疲劳薄弱部位Fig.4 Fatigue weak position of semi-submersible hull structure

图5 立柱与浮筒连接结构局部模型Fig.5 Local model of column and pontoon connection structure

深水浮体平台中立柱与浮箱连接位置结构尺寸为20 m × 20 m × 0.05 m,为满足结构级疲劳测试的尺寸要求,对立柱与浮筒连接结构进行比例1∶20 缩尺,设计了20 mm 厚的缩尺模型,用于研究立柱跟浮箱连接结构的实际受力状态.缩尺模型的支撑形式或边界条件与实际下浮体的焊接细节有所不同,但是焊接细节和实际模型的局部应力状态等效,并采用相同的局部几何构造.如图6 所示,缩尺模型在双轴拉伸及弯曲载荷条件下的应力分布、应力危险位置与实际模型保持一致.同时热点应力集中系数相等,如表1 所示,满足等效的有效性与合理性,真实有效地反映实际深水浮体平台危险截面焊接细节的疲劳性能.

图6 拉-压-弯曲加载应力分布Fig.6 Stress distribution under tension-compression-bending loading.(a) scale model;(b) load loading condition;(c) biaxial tensile stress distribution;(d) lateral bending stress distribution

表1 热点应力集中系数计算结果Table 1 Calculation results of hot spot stress concentration coefficient

对缩尺模型进行双轴拉-弯曲复合载荷作用下的疲劳试验,使用声发射仪器检测裂纹萌生寿命及疲劳发生位置,在距离肋板与浮箱的焊趾0.5t和1.5t处进行局部热点应变测量,并在肋板与立柱焊趾处粘贴应变花进行三轴局部热点应变测试,配合实时视频监控观察实验过程中的疲劳裂纹扩展行为,检测系统图及视频监测如图7~ 图8 所示.

图7 疲劳监测系统Fig.7 Fatigue monitoring system components

图8 结构级疲劳行为监测Fig.8 Fatigue behavior monitoring for structuralcomponents

2.2 拉压+弯曲复合加载的全板厚焊接节点疲劳测试

拉压+弯曲复合加载疲劳测试设备的垂向加载伺服作动器与弯曲加载伺服作动器可以单独工作或者共同工作实现单轴拉压、单轴弯曲或者双轴拉压-弯曲复合载荷同时加载,最大拉伸静载300 吨,弯曲静载50 吨,拉压动载240 吨,弯曲动载50 吨.可用于复杂工况下深水浮体平台等大型船舶板架结构或板板结构的焊接节点的疲劳性能分析与疲劳设计.

一般来说,整个疲劳失效过程可分为三个阶段:裂纹萌生、裂纹扩展和不稳定快速裂纹,其中占主导作用的为裂纹萌生和稳定裂纹扩展阶段[19-20].与小尺寸标准试样的疲劳试验相比,试样尺寸和厚度越大意味着裂纹萌生后的裂纹扩展阶段较长,拥有更高的裂纹扩展寿命,但厚度会增加带来的尺度效应以及裂纹前缘在板厚中心处的应力拘束程度,从而提高裂纹扩展速率,因此,如何准确的获得疲劳试样的全寿命是实验测试的难点.

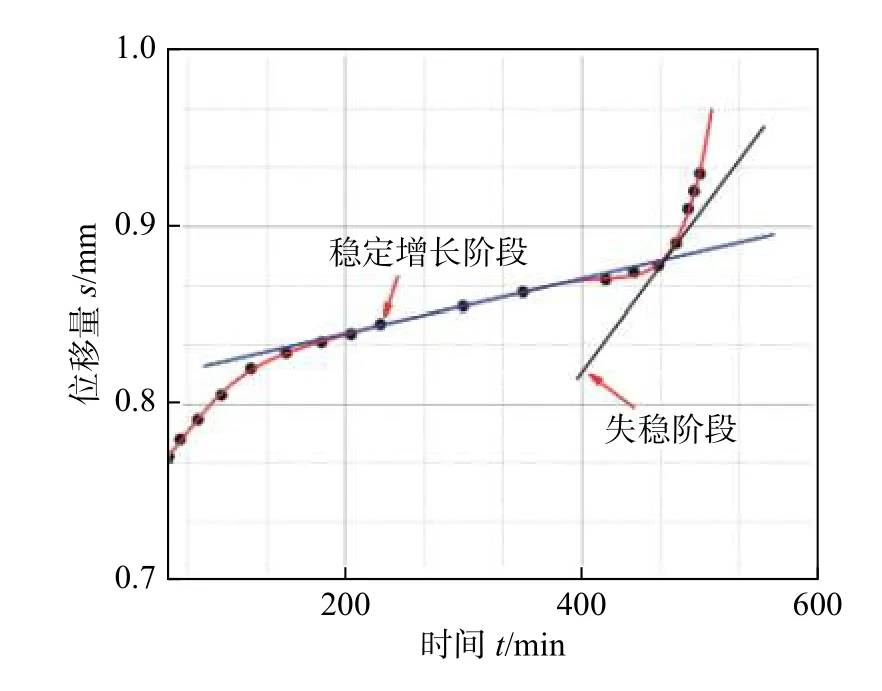

裂纹长度曲线的整体特征与刚度退化曲线相对应.裂纹扩展的时间越长,刚度下降的程度越大[21].微观损伤累积导致微观或宏观裂纹的萌生和扩展,这反映在刚度的逐渐退化上.裂纹萌生后进入裂纹扩展阶段,刚度逐渐降低.在载荷控制下的高周疲劳测试中,刚度的退化导致到达实验值的位移量增大,如图9 所示.在稳定裂纹扩展阶段,位移量随着裂纹长度的变化相对稳定的增长;当刚度退化程度过大时,位移量增长发生失稳状态,位移增长速率急剧增大.

图9 位移量随时间变化Fig.9 The peak displacement varies with time

IIW[22]对于大型疲劳性能测试给出裂纹扩展长度扩展至板厚一半时失效的判别建议.通过提取循环周期内到达峰值时的位移量,利用线性回归方程实时获得了循环周期下的位移增长率.根据全尺寸焊接接头的疲劳性能结果和裂纹扩展过程分析,提出了位移快速增长率超过25%的全板厚焊接节点疲劳性能测试终止条件,既保证了试验结果又有效防止试验设备的损伤.

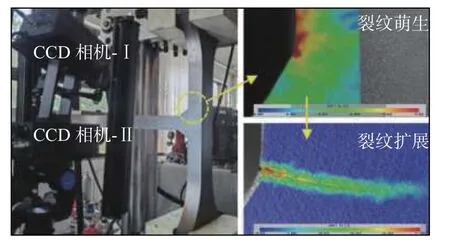

基于数字图像技术实现了全尺寸疲劳试样在整个疲劳过程中裂纹萌生处应变场的动态监测,以及裂纹扩展过程中裂纹长度自动测量、疲劳裂纹的位移、应变场,可全面表征全尺寸焊接节点疲劳性能和行为.如图10 所示,在疲劳萌生阶段,由于存在几何不连续性,在焊趾处表现出明显的局部应力集中现象,应变场监测结果显示在红色位置处应变最大,从焊趾沿厚度方向应变逐渐减小.在裂纹扩展阶段,由于裂纹的产生,焊趾处至裂纹尖端的裂纹张开位移远大于其他部位,在全局中展现出明显位移变化,有效表征出裂纹的产生和扩展.

图10 疲劳全寿命DIC 应变监测Fig.10 DIC strain monitors the whole fatigue life

在此基础上,开展了不同厚度、载荷形式下焊接节点的疲劳性能分析,全板厚焊接接头的S-N 曲线如图11 所示.载荷形式和板厚均对焊接接头的疲劳性能产生影响,拉伸/弯曲复合载荷对焊接接头疲劳性能降低程度最大,然后是拉伸载荷,弯曲载荷次之;随着厚度的增加,焊接接头疲劳寿命随之降低.

厚度的增加导致疲劳性能降低原因主要是由几何尺寸改变所带来的应力梯度和应力集中程度变化导致[23].由于局部应力集中的存在,焊趾处沿厚度方向其应力分布逐渐降低.在相同名义应力下,厚度的增加,几何不连续性提高,应力集中程度随之增大.同时沿厚度方向上应力产生的应力梯度减小,高应力范围扩大,危险区所包含的晶粒数目和缺陷也增加,更容易萌生裂纹.

2.3 多种环境焊接接头标准小试样疲劳测试

腐蚀疲劳是深水浮体平台承受的重要疲劳方式之一,腐蚀疲劳由机械损伤和腐蚀损伤组成,对深水浮体平台的安全服役造成安全隐患,因此对腐蚀疲劳行为的研究具有十分重要的意义[24].

不同环境下焊接接头小试样疲劳性能研究过程中,发现人造海水的腐蚀作用与真实海水的腐蚀作用基本相同.如图12 所示,对比空气和海水腐蚀下的焊接接头疲劳性能发现海水的腐蚀作用使得焊接接头试样的疲劳性能显著下降.焊接接头在人造海水自由腐蚀环境下的疲劳性能约为空气环境的70%,阴极保护腐蚀环境下的疲劳性能约为空气中的90%,说明对海水中的试样施加阴极电位,可以有效保护焊接接头试样免受海水的腐蚀作用,从而提高深水浮体平台的疲劳性能.

3 多尺度疲劳测试试验平台的意义

深水浮体平台中面临着结构形式复杂、尺寸庞大、载荷形式多变等因素,在服役过程中还面临着海水腐蚀等恶劣工况,如何准确的通过S-N 曲线预测关键节点疲劳寿命是保证深水浮体平台服役时间的关键.

英国能源部通过对16 mm 厚焊接接头进行大量的拉伸疲劳测试制定了1 根P 曲线为基准曲线.不同接头形式、载荷工况、尺度,服役环境等差异性通过转换P 曲线来反应.如今大船级社和焊接学会所推荐的疲劳S-N 曲线的母型大多源于英国能源部的S-N 曲线[25].根据典型几何结构、焊接工艺、载荷形式提供了使用的S-N 曲线.

对于深水浮体平台中特殊、新型节点以及大板厚、多轴复杂载荷的情况目前各大船级社在基准曲线上,采用热点应力法和缺口应力法来计算其疲劳寿命.然而上述情况均未进行实际疲劳性能测试,现有S-N 曲线和计算方法是否可以准确评估其疲劳寿命有待于进一步研究.

针对上述情况,本试验平台可以用于揭示深水浮体平台焊接结构件焊接工艺、服役环境以及载荷状态对疲劳性能的影响,探明构造复杂的不同焊接细节的疲劳性能,进一步完善符合中国材料特点、焊接特点以及载荷特点的深水浮体平台疲劳设计曲线,有力推动中国深水平台焊接结构疲劳设计指南与规范的发展.

4 结论

(1)多尺度疲劳测试平台适用于不同尺度、不同类型、不同结构、不同环境下的疲劳性能测试.针对深水浮体平台关键特殊焊接节点,根据实际服役条件,实现了多轴、随机的疲劳载荷的结构级疲劳寿命验证.

(2)针对全尺寸焊接节点,提出了位移快速增长率超过25%的全尺寸焊接节点疲劳性能测试终止条件疲劳,精准获得了疲劳试样的全寿命,并耦合数字图像技术,成功表征了全尺寸焊接节点疲劳性能和行为.

(3)多种环境下焊接接头小试样疲劳测试设备可根据深水浮体平台关键节点服役环境进行疲劳性能测试,更加真实的反映在实际工况下的疲劳行为.

(4)本平台测试成果可以揭示深水浮体平台焊接结构件在不同材料、焊接工艺、服役环境以及复杂载荷状态下对疲劳性能的影响,实现深水浮体平台焊接结构疲劳设计验证,为中国建设世界一流水平的深水浮体平台、超深水浮体平台的疲劳设计、建造与运维奠基.