时效制度对6013 铝合金挤压型材屈强比的影响

2023-01-07张瑞芳冯鑫明张志豪

张瑞芳,许 吉,冯鑫明,赵 帆,张志豪✉

1) 北京科技大学新材料技术研究院,北京 100083 2) 材料先进制备技术教育部重点实验室,北京 100083

铝合金的密度较小,且具有良好的强度、塑性、韧性、耐腐蚀性和较低的密度,从而被广泛应用于汽车车身零件和飞机机身零件[1-5].其中,可热处理强化的6XXX 系铝合金,即Al-Mg-Si 合金,因具有足够的使用强度、优异的耐腐蚀性和良好的可回收性等优异性能而被广泛用于汽车行业[6-9].该类合金经固溶后在室温下易发生自然时效(Natural aging,NA),此工艺下塑性较好,但强度较低.因此,常通过人工时效(Artificial aging,AA)来提高其强度,常见的人工时效温度范围为170~190 °C.回归再时效(Retrogression and re-ageing,RRA)是一种三级时效热处理工艺,即试样先进行预时效(Preageing,PA),随后在高于预时效温度但低于固溶温度的温度下进行短时回归处理(Retrogression ageing,REA)并水淬,再进行二次人工时效(Re-ageing,RA)[10].6013 铝合金具有较高的强度和良好的断裂韧性,被广泛应用于发动机罩外板、行李箱盖外板和机身蒙皮板等零部件.对于汽车或飞机零件用铝合金,在零件成形时,要求其具有较好的塑性成形能力,如弯折成形等.在零件服役时,要求材料具有较高的抗变形能力.上述性能要求主要取决于材料的屈强比,即屈服强度与抗拉强度的比值.低的屈强比表明铝合金从开始产生塑性变形到最后断裂的形变量越大,成形性能好,而高的屈强比则意味着材料的服役安全性好.

6013 铝合金是可热处理强化型合金.合金的主要析出强化相是Mg2Si 相[11-12],Mg2Si 析出强化相的形态、大小和分布对合金的力学性能影响较大,而析出相的形态、大小和分布很大程度上又受合金固溶、时效等热处理工艺的影响[13-16].本文研究了自然时效、单级人工时效和回归再时效工艺对6013 铝合金性能,尤其是屈强比的影响,旨在通过不同的时效工艺在材料成形前和成形后获得不同的屈强比,从而满足铝合金零件的成形性能和服役性能要求.

1 实验方法

实验材料选择厚度为5 mm 的商用6013 铝合金挤压板条,合金化学成分为Al-0.914Si-0.828Mg-0.818Cu-0.255Mn-0.15Fe-0.019Zn(质量分数,%).将所有试样在550 °C 下固溶处理30 min 后水冷,将水冷后的试样在人工时效温度为170、180 和190 °C 三个温度和自然时效室温下进行时效处理,通过测试不同时效时间试样的硬度确定峰值时效时间.为了进一步提高材料的服役性能,本文对自然时效峰值后的试样进行回归再时效,研究显微组织和力学性能的变化,回归温度为200 和210 °C,回归时间为0.5 h,回归处理后水冷,再将试样于170 °C 时效不同时间以确定峰值时效时间.以下自然时效试样标记为NA,人工时效试样标记为AA,回归试样标记为REA,再时效试样标记为RA.

采用VTD512 型显微硬度计测试时效后试样的硬度,实验加载载荷为500 g,加载时间为15 s.为避免测量误差,文中所用硬度值为5 个实验值的平均值.试样拉伸性能采用万能电子拉伸试验机进行测试,初始拉伸速率设为1 mm·min-1,试样尺寸见图1,结果为3 个实验值的平均值.采用三点弯曲实验评价试样的抗弯曲性能,在压头直径为10 mm,支辊间距为80 mm 的电子万能试验机上进行实验,压下速度均为10 mm·min-1,样品为180 mm×40 mm×2 mm 的板材.利用XRD 射线衍射仪进行物相检测分析,测量角度为20°~60°,扫描速率为10°·min-1.采用JEOL JSM 7100F 型场发射扫描电子显微镜和FEI Tecnai G2 F20 型透射电子显微镜对时效后的形貌进行观察,SEM 试样采用Graff 试剂(1 mL HF+16 mL HNO3+3 g CrO3+83 mL 蒸馏水)浸蚀1 min,TEM 试样采用离子减薄法制备.

图1 板状拉伸试样(单位: mm)Fig.1 Plate tensile sample (unit: mm)

2 实验结果

2.1 单级时效工艺对6013 铝合金力学性能的影响

不同单级时效工艺处理的6013 铝合金硬度-时间曲线如图2 所示.在给定的时效温度下,随着时效时间的延长,合金的硬度在初始阶段均呈现升高的现象,而后趋于平稳;值得注意的是,随着时效温度升高,时效硬化速度加快,硬度达到峰值所需时间缩短.在170 °C 时效11 h、180 °C 时效8 h和190 °C 时效5 h 时,硬度均达到148 HV 左右;而自然时效下需16 d 合金硬度才能达到峰值,且峰值硬度为123 HV,低于人工时效的峰值硬度.

图2 单级时效硬度变化曲线.(a)人工时效;(b)自然时效Fig.2 Hardness curves of one-step aging: (a) artificial aging;(b) natural aging

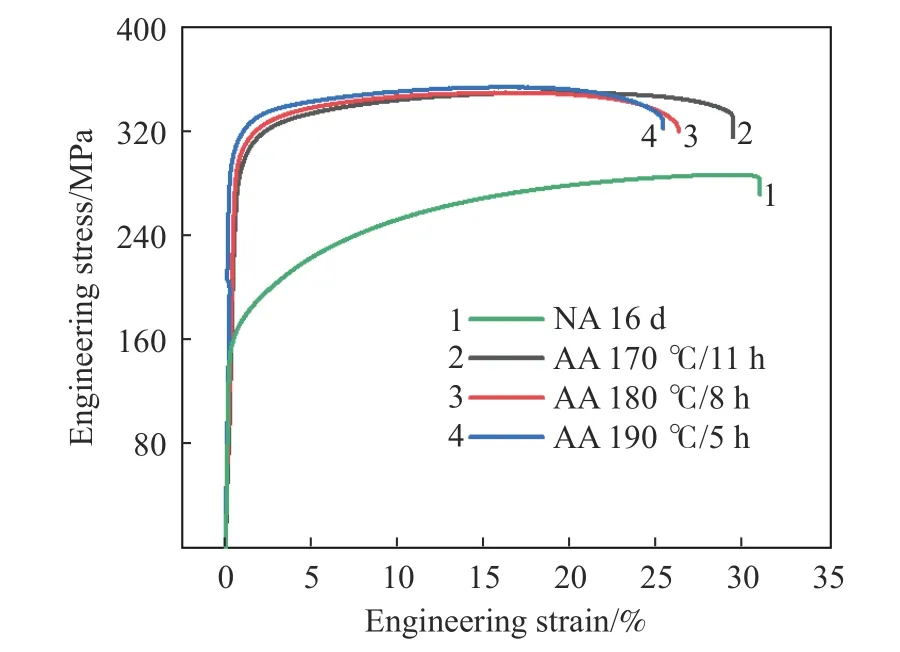

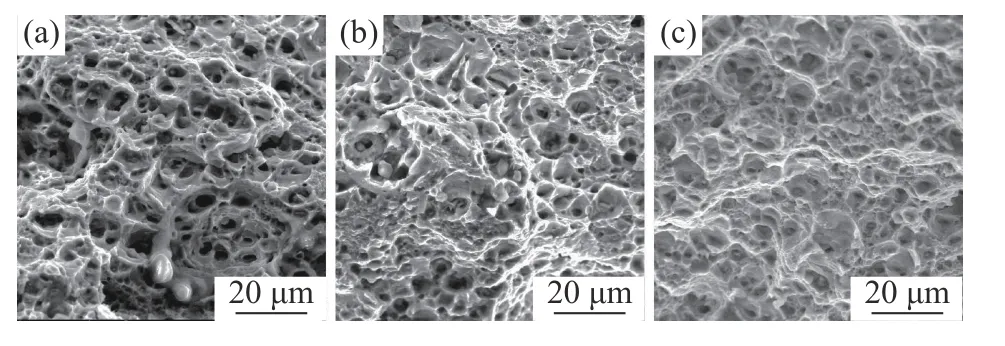

图3 为不同峰值时效制度下合金的单向拉伸工程应力-应变曲线,表1 为相应的拉伸性能测试结果.由表1 可以看出,单级人工时效峰值下的合金抗拉强度最高可达到353 MPa,屈服强度可达293 MPa,屈强比较高,约为0.84;而自然时效峰值状态下抗拉强度最高仅为286 MPa,屈服强度也仅仅达到158 MPa,屈强比较低,为0.54.

图3 单级时效峰值状态下材料的工程应力-应变曲线Fig.3 Engineering stress-strain curves under peak aging conditions

不同时效状态试样的三点弯曲失效实验结果如图4 所示,图4(a)中190 °C 人工时效的两个试样在压下量为25 mm 时就已经出现开裂,而自然时效试样在压下量为35 mm 时仍未开裂,该实验现象也验证了表1 的实验结果:相比人工时效试样,自然时效试样具有较低的屈强比和较大的断后伸长率,这有利于弯折、冲压等后续加工.

表1 峰值时效状态下的单向拉伸性能Table 1 Uniaxial tensile properties under peak aging conditions

图4 弯曲实验结果.(a)人工时效;(b)自然时效Fig.4 Bending experiment results: (a) artificial aging;(b) natural aging

2.2 回归再时效工艺对6013铝合金力学性能的影响

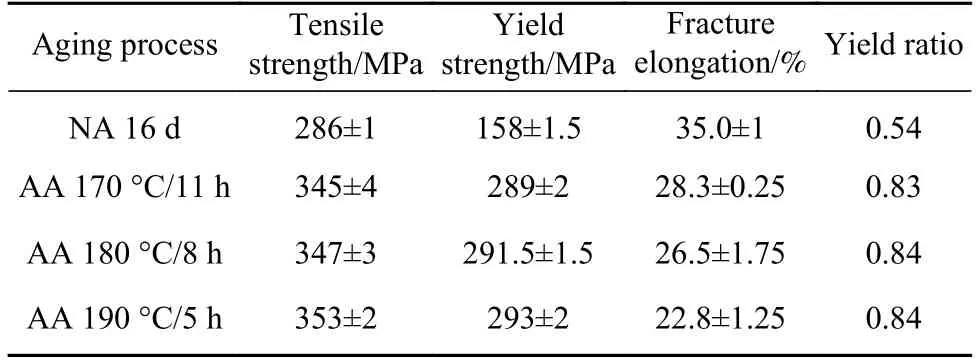

图5 为试样在不同回归温度下再时效时的硬度-时间变化曲线.合金均在室温下放置16 d 作为预时效工艺,结合图5 可见,回归时的温度越高,再时效时硬度到达峰值所需时间越短;回归温度为210 °C 下再时效仅需2 h 硬度便可达到硬度峰值150 HV,而回归温度为200 °C 时,则需在170 °C下保温5 h 才能达到硬度峰值148 HV.选择硬度峰值状态下的试样进行单向拉伸实验,所得数据分别如图6 和表2 所示.预时效后经210 °C 回归而后在170 °C 下保温2 h 的合金抗拉强度可达到362 MPa,远高于自然时效峰值下的286 MPa,略高于单级人工时效190 °C 峰值下的353 MPa;且其屈服强度为336 MPa,显著高于单级人工时效190 °C峰值状态下的293 MPa;屈强比为0.92,也显著高于单级人工时效峰值状态下的0.84.

图5 回归再时效硬度变化曲线Fig.5 Hardness change curves after retrogression and re-aging

图6 回归再时效峰值状态下的工程应力-应变曲线Fig.6 Engineering stress-strain curves after the retrogression and reaging peak

2.3 不同峰值时效工艺下的断口形貌

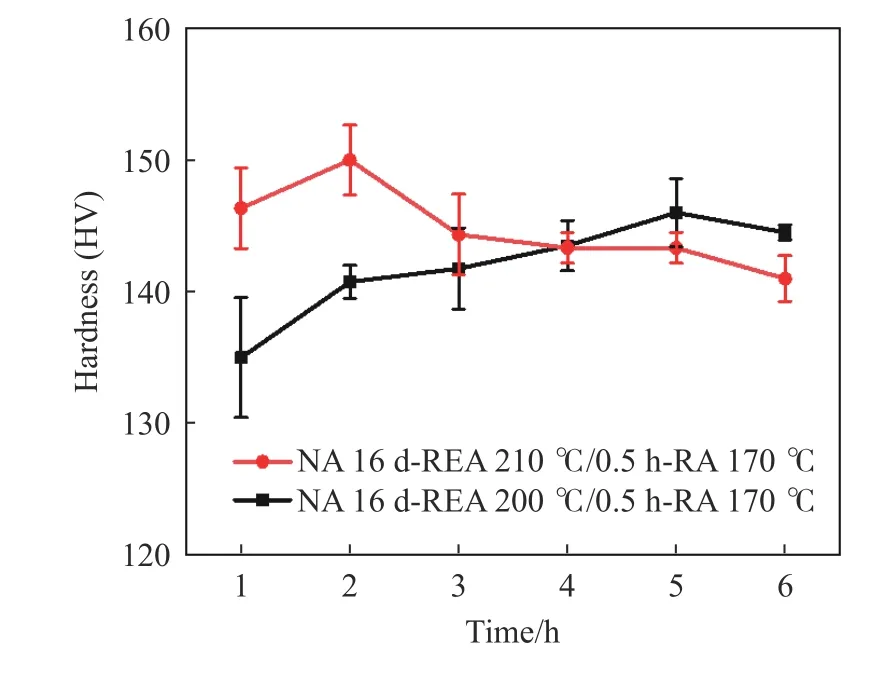

图7 为不同峰值时效状态下的拉伸断口形貌,6013 铝合金在不同时效峰值状态下的断口韧窝均较深且密集,为典型的韧性断裂形貌.进一步观察三个不同热处理工艺下的断口,发现自然时效峰值状态下的韧窝均匀且较深,190 °C 保温5 h 的韧窝相对较浅,而回归再时效工艺下的更浅,这表明材料的塑性在逐渐降低,与表1 和表2 中所测得的断后伸长率变化是一致的.

表2 回归再时效峰值状态下的单向拉伸性能Table 2 Uniaxial tensile properties after the retrogression and re-aging peak

图7 不同峰值时效状态下的断口形貌.(a)自然时效16 d;(b)190 °C人工时效5 h;(c)自然时效16 d-210 °C 回归处理0.5 h-170 °C 再时效2 hFig.7 Fracture morphology under different peak aging conditions:(a) NA 16 d;(b) AA 190 °C/5 h;(c) NA 16 d-REA 210 °C/0.5 h-RA 170 °C/2 h

2.4 不同峰值时效工艺对析出相的影响

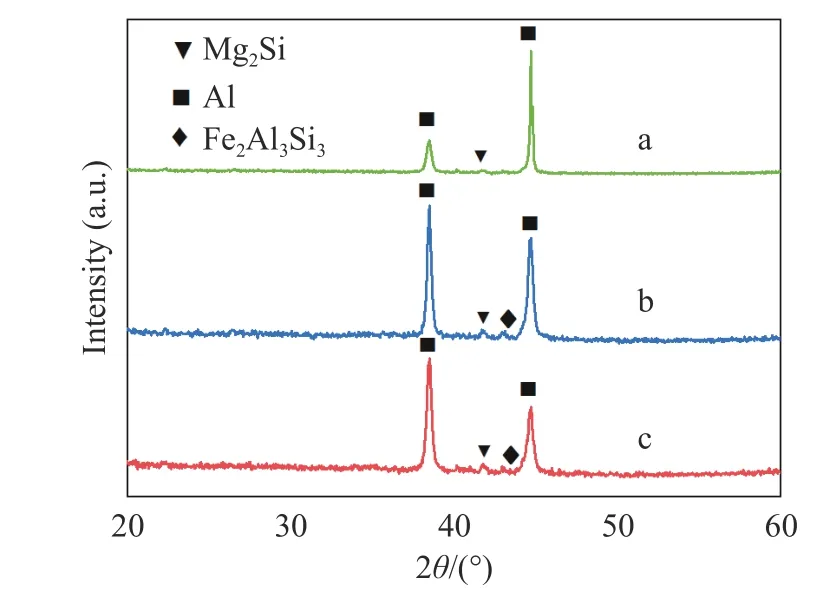

采用X 射线衍射图谱对三种不同峰值时效的试样进行分析,其结果如图8 所示.自然时效峰值时Mg2Si 析出相的峰强并不明显,但当时效温度升高时,即190 °C 时效峰值时衍射峰略有增强;当试样在210 °C 回归再时效峰值时衍射峰强度最大.另外,在190 °C 峰值时效和回归再时效峰值工艺下均有Fe2Al3Si3的衍射峰出现.

图8 不同时效峰值状态下的X 射线衍射图.(a)自然时效16 d;(b)190 °C 人工时效5 h;(c)自然时效16 d-210 °C 回归处理0.5 h-170 °C 再时效2 hFig.8 XRD patterns of different peak aging states: (a) NA 16 d;(b) AA 190 °C/5 h;(c) NA 16 d-REA 210 °C/0.5 h-RA 170 °C/2 h

三种不同时效工艺峰值时效时拉伸样表面的SEM 形貌如图9 所示.图9 中可以看出有明显的白色(箭头A 所指)和灰色(箭头B 所指)两种颗粒,经EDS 分析可知,白色颗粒为铝铁相,灰色为主要析出强化相Mg2Si.其中白色颗粒为无规则形状,无明显的分布规律;灰色颗粒形多为椭圆形.图中可以看出,在人工时效峰值和回归再时效峰值状态下黑色颗粒有增多的现象,考虑到设备的局限性,需用TEM 来进一步表征.

图9 不同时效峰值状态下的SEM 分析结果.(a)自然时效16 d;(b)190 °C 人工时效5 h;(c)自然时效16 d-210 °C 回归处理0.5 h-170 °C 再时效2 h;(d)A 相的EDS 能谱;(e)B 相的EDS 能谱Fig.9 SEM analysis results of different peak aging states: (a) NA 16 d;(b) AA 190 °C/5 h;(c) NA 16 d-REA 210 °C/0.5 h-RA 170 °C/2 h;(d) EDS spectra of A phases;(e) EDS spectra of B phases

图10 为试样三种峰值时效工艺下析出相的TEM 图.结合图10 可以看出,三种不同工艺下存在4 种析出相.在自然时效状态下,析出相数量较少,多数为球状;190 °C 单级时效峰值下析出相数量和类型增多,形状除了球状外也存在少数的棒状;而合金经过回归再处理后,析出相数量剧增;对灰色颗粒(箭头所指)进行电子衍射斑分析,可确认浅灰色圆形析出相为Mg2Si 且为面心立方结构.通过测量统计可得出自然时效峰值状态下Mg2Si相的平均尺寸约为120 nm,体积占比为0.3%,而在190 °C 单级人工时效峰值状态下约为100 nm,体积占比为0.65%;210 °C 回归再时效峰值状态下试样析出相的平均尺寸略小,约为95 nm,体积占比为0.76%.

图10 不同时效峰值状态下析出相的TEM 形貌及电子衍射分析结果.(a,d)自然时效16 d;(b,e)190 °C 人工时效5 h;(c,f)自然时效16 d-210°C 回归处理0.5 h-170 °C 再时效2 hFig.10 TEM morphologies and electron diffraction patterns of precipitation after different peak agings: (a,d) NA 16 d;(b,e) AA 190 °C/5 h;(c,f) NA 16 d-REA 210 °C/0.5 h-RA 170 °C/2 h

3 分析讨论

合金屈强比的大小主要受材料屈服强度和抗拉强度的影响.6013 铝合金自然时效状态下屈强比为0.54,而在190 °C 峰值时效为0.84;自然时效峰值状态下的试样经过回归再时效工艺后,屈强比可达0.92.由表1 和表2 可知,无论是单级人工时效还是回归再时效热处理,均是通过大幅度提高屈服强度从而增强了材料的屈强比,经过人工单级时效的试样其抗拉强度和屈服强度均明显增大,但抗拉强度增幅为23%,屈服强度增幅约为85%;回归再时效处理的试样,抗拉强度相对于人工单级时效无明显增大,但屈服强度大幅度增大,从而突破了单级人工时效的屈强比极限.结合图9和图10,与自然时效相比,人工单级时效和回归再时效处理均可有效增强析出相Mg2Si 的析出,使其尺寸变小,分散更均匀.回归再时效处理的6013 铝合金的析出相尺寸最小、体积分数最大,从而使得6013 铝合金屈服强度增幅更大,屈强比更大,服役性能更好.

6013 铝合金的时效工艺参数对析出相的尺寸与数量有显著影响,从而影响析出强化效果,而析出强化对屈服强度和抗拉强度的影响程度不同,因此可以通过改变时效工艺参数来调整6013 铝合金的屈强比.对于6013 铝合金而言,其主要强化析出相为Mg2Si,主要时效析出序列为:GP 区(Mg、Si 原子偏聚区)→β′′→β′→β[17-19],β-Mg2Si 相是合金的主要强化相,且β 相与基体呈非共格关系,呈颗粒状,晶格为面心立方结构[20-22].合金淬火后形成过饱和空位,溶质原子镁和硅与空位聚集,形成原子团簇,团簇对基体起到了剪切作用,这是硬度在自然时效和单级人工时效初期增加的原因.对于自然时效来说,由于温度较低,随着时间的延长,原子不适合长距离扩散,导致溶质原子和空位不断被消耗,所以原子团簇形成变缓,形核困难,只有少数能完成析出序列且所需时间较长;同理,在人工时效状态下,时效温度越高,溶质扩散系数越大,析出相长大速率越大,最终析出的稳定相数量也越多,强度越高,这也是在190 °C 保温5 h 后析出相数量较多的原因.然而,对自然时效态试样进行回归处理,由于温度升高,GP 区会重新回溶于基体;再时效时,由于温度较高,会再次析出大量弥散细小的强化相[23].

6013 铝合金的主要强化相为纳米级的β-Mg2Si 相,这些弥散分布的析出相对位错会起到钉扎作用.对于这些晶内的细小析出相,弥散程度越高,对位错的运动的阻滞、钉扎作用越明显,从而增加金属的强度和硬度,同时会降低合金的塑性[24].根据位错理论[25-26],当位错切过第二相粒子时,由析出强化机制对强度的影响可以用Orowan方程表示,见式(1):

其中,M为泰勒因子值为3,β为接近0.5 的常数,G为剪切模量27 GPa[27],fp为体积分数,rp为析出相半径.结合图10 所得的相尺寸,经计算得出析出相自然时效峰值时的屈服强度为141 MPa(实测值158 MPa,相对误差为12%);190 °C 时效峰值时为258 MPa(实测值293 MPa,相对误差为13.6%);210 °C 回归再时效峰值后合金的屈服强度为294 MPa(实测值336 MPa,相对误差为12.5%),计算所得材料在不同热处理工艺下屈服强度的变化趋势与实验所测量的一致.弥散颗粒的直径越小,数量越多,对强度影响越大.综上所述,高的时效温度使得溶质扩散速度加快,对6013 铝合金的时效参数进行调控,可使自然峰值状态下的合金经过回归再时效后力学性能超过单级人工时效峰值.

4 结论

(1) 6013 铝合金在自然时效状态下抗拉强度为286 MPa,屈服强度为158 MPa,屈强比低至0.54适合塑性加工.

(2) 以自然时效峰值状态下的试样为预试样,经过回归再时效处理后力学性能大幅度提高,硬度从124 HV 提高到150 HV;抗拉强度从286 MPa 提高到362 MPa,屈服强度从158 MPa 提高至336 MPa.回归再时效相对于单级人工时效,可更大幅度增强材料的屈服强度,从而突破单级人工时效下6013铝合金的屈强比极限.

(3) 6013 铝合金的屈服强度主要受析出相(Mg2Si)的影响,时效温度越高,溶质原子的析出速度越快,析出相的数量也较多.回归再时效状态下,6013 铝合金的析出相尺寸减小,析出相的数密度增大,呈现均匀的弥散分布,位错运动受到的阻力更大,导致强度升高,屈强比增大.