生物质微波制氢工艺温控仿真及工业设计优化

2023-01-07吴斯侃宋永一

吴斯侃,肖 彬,王 鑫,张 彪,王 博,宋永一

中国石油化工股份有限公司大连石油化工研究院,大连 116041

随着原油资源日益枯竭,我国“双碳”战略步入正轨,基于可再生能源的相关研究也越来越受到重视.生物质是一种硫含量低、再生能力强的可再生能源,可转化为无碳足迹的生物燃料和气体产品.近年来,生物油加氢处理的研究取得了显著进展,使生物油有望取代原油产品[1-3].而生物质,特别是林木类生物质原料,其高木质素含量能产生更多的高热值气相产物[4],引起研究学者开展生物质制备氢能的相关研究[5-7].但传统加热制氢方法存在污染环境、利用率低、加热速率慢和加热不均匀等问题,严重影响产品质量.

微波作为一种成熟的热加工工艺技术,在微波干馏、通讯、冶金等领域有较广阔的应用[8-14],近几年关于利用微波技术制备氢能的相关研究也取得了一定进展.吴浅耶等[15]利用微波辅助加热制备了一种可用于光催化制氢的可溶性卟啉金属有机框架,与传统水热法相比具有更高制备效率和更高还原能力,活性提高14 倍,因此在热力学上也更利于产氢.刘树刚等[16]借助微波辐射来强化甲烷裂解制氢过程,发现由于甲烷裂解的正向反应是吸热反应,而微波所具有的选择性加热可通过增加微波功率促进反应温度快速升高,进而起到增加甲烷转化率、提高氢气产量的目的.Kim等[17]对污水污泥分别采用传统加热和微波加热两种方式进行热解制氢,发现微波加热在800 °C 时制氢效率最高,并且由于热解产生的生物炭具有更好的吸波性能,升温时间较短,使得从常温升至最佳温度并保持的过程中微波耗能比传统方式更低.Rincón 等[18]根据等离子体可以有效地提供氢气前驱体分子吸热分解所需的能量这一特点,发现了无电极微波等离子体对碳、氢及醇类能显示出更高的前驱体转化率,便将低温等离子体技术用于乙醇分解制氢过程,并比较了两种微波等离子体源在乙醇制氢过程中的优劣.这可能因为微波加热过程中引发物质内部极性分子运动摩擦,并在这一过程中将内能转化为热能,故在面对较大处理量的生物质原料时,可以凭借穿透特性克服传统加热换热效率低的问题[19].同时基于微波加热的选择性,在催化剂作用下可使生物质热解产物组分变得较为简单,特别是焦油含量减少可以简化气体产物后处理过程.

为了满足生物质制氢工艺在微波反应器中的工业化应用,本研究通过对工业化规模的生物质制氢微波反应器腔体建模,同时借助正交方法进行温控均匀性仿真,并根据模拟结果对工艺流程进行优化,以期为大型化连续进料为主的微波反应器工业化装置提供借鉴指导建议.

1 理论与建模

对于微波加热而言,物料在不同微波频率下的介电常数略有不同,通常用复数形式表示,实部ε'表示储存微波能量的能力,虚部ε''表示将储存微波能量耗散为热能的能力,两者的比值—损耗角正切值tanδ则影响着物料吸收微波的能力强弱[20].此外,穿透深度也是影响微波加热的重要指标,它直接体现材料介电性能在微波加热过程中的相关性.穿透深度Dp表示在功率密度已减少到初始值的37%所达到的深度[21],这对于大型化设备中的微波加热工艺而言是十分重要的数据,通常用式(1)进行计算[22]:

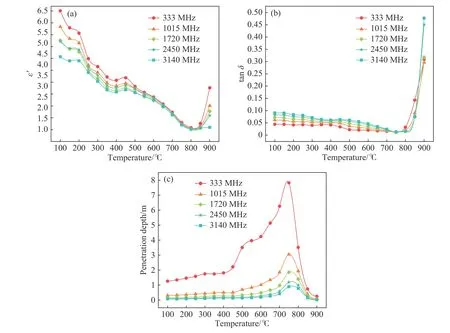

由于介电常数受温度影响较大,特别是生物质微波热解制氢过程,通常需要达到800 °C 以上的高温.因此为确保模拟结果的准确性,需要先测定不同温度生物质材料的介电常数,再根据其变化情况进行拟合,以确保模拟结果的准确性.本研究的生物质样品原材料选自黑龙江省伊春市青山林场的落叶松废木料,将样品粉碎并筛分成20~40 目颗粒后,放置于105 °C 干燥炉中,烘干24 h去除水分.之后,采用成都恩驰微波科技有限公司生产的微波谐振腔变温介电测试系统进行测试,测量生物质料在低于900 °C 不同微波频率的介电常数实部与虚部,并由此计算出损耗角正切值与穿透深度,结果如图1 所示.

图1 不同微波频率下的生物质料对比.(a) 介电常数;(b) 损耗角正切;(c) 穿透深度Fig.1 Comparison of biomass at different microwave frequencies: (a) permittivity;(b) loss tangent;(c) penetration depth

从图1 中可以看出,当温度高于800oC 时,生物质材料已完成碳化,使得物料吸波性能大大增加;当温度在500~800oC 之间时,较低频率的微波穿透深度较大,这使得反应器在工业设计时,可通过变频方式对高温区进行温度维持,而不必大幅改变腔体半径,以避免由于腔体形变过大而阻碍了原料下落.建模方案如图2 和图3 所示.

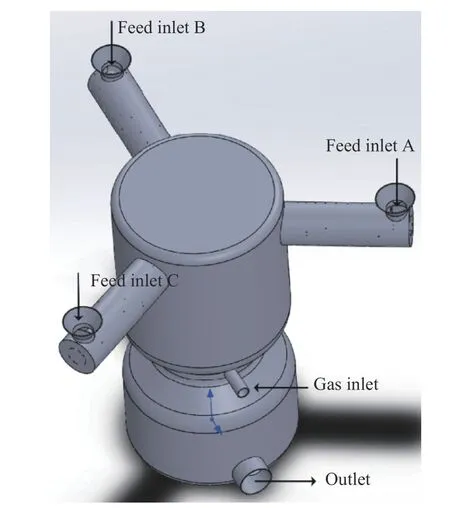

图2 微波螺旋床反应器建模示意图Fig.2 Modeling diagram of the microwave reactor with screw shaft

图3 微波制氢工业放大装置建模示意图Fig.3 Modeling diagram of hydrogen production by microwaves on industrial scale

为合理描述微波加热过程,探究生物质在微波辐射中的变化,需要引入Maxwell 电磁方程组,具体表达式为[23]:

式中,H为磁场强度矢量;J为电流密度矢量;D为位移电流矢量;E为 电场强度矢量;B为磁感应强度矢量;ρ为电荷密度.

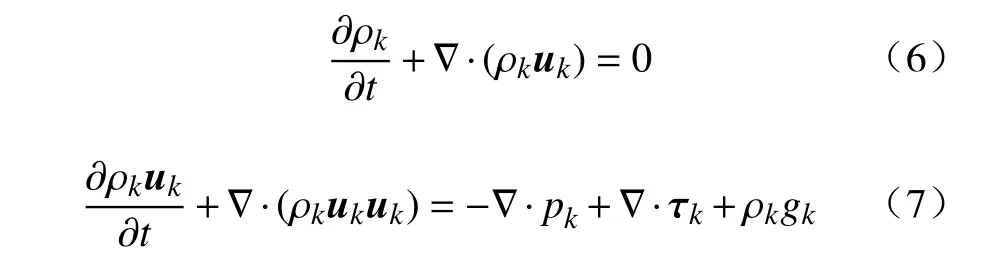

考虑到生物质原料将被压缩成型后进入反应器,故涉及颗粒的两相流模型,因此采用欧拉-欧拉模型对物理场进行控制,具体控制方程为[24]:

式中,ρk为各相电荷密度;uk为 各相速度矢量,pk为各相压力,τk为 各相应力张量,gk为各相重力加速度矢量.

在边界条件的选择上,本研究采用基于Maxwell 电磁方程组推导的阻抗边界条件来获取模型边值,具体方程[25]为:

其中,n为单位法向量;μ0为自由空间磁导率;μr为导体相对磁导率;ε0为 自由空间介电常数;εr为导体相对介电常数;i为虚数单位;σ为 电导率;ω为激励源频率.

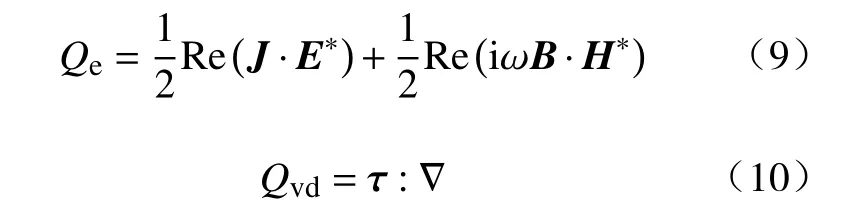

关于生物质在微波加热中对能量的吸收和扩散,主要涉及传热方程的两个方面,一个是耦合电磁波及其固体传热的电磁热传导方程Qe,主要考察高频状态下由电阻、电介质和磁损耗产生的热量;另一个则是涉及流体流动中非等温流动的传热方程Qvd,具体表达式分别为[26-27]:

式中,Re表 示取实数部分;E*为复共轭电场强度矢量;H*为复共轭磁场强度矢量.

由于生物质微波制氢工艺的体系出口为热解产物,成分非常复杂.为了简化计算,参考文献中实验得到的其他生物质热解产物成分[28-35],将含量较大的14 种产物考虑在内:水、苯、甲苯、乙酸、苯乙烯、苯酚、萘、乙烷、乙烯、甲烷、一氧化碳、二氧化碳、氢气和碳,其中气体都认为在理想条件下,所有产物都认为是单相的,碳是唯一考虑的固体产物.

此外,为了直观判断生物质在热解过程中的温度分布是否均匀,本研究采用变异系数(Coefficient of variation,COV)作为量化温度是否均匀的评判标准,具体方程式为[36]:

式中,S表示标准差;M表示数据平均值.

2 结果与讨论

2.1 正交设计探究微波温度场均一性的工况条件

很大程度上微波加热的加热效率是由微波功率密度本身决定的,功率越大,越能产生大强度电场,直接作用于被加热物体上使其升温速率升高.微波功率主要受制于物料本身介电常数和微波源分布[37],且与传统加热不同,微波功率并不是越大越好.由图1 可知介电常数本身随温度变化剧烈,特别对于复杂的生物质热解过程,当温度上升到400 ℃以上时,随着石墨化程度不断加大,原料吸波性也有很大程度不同.对于工业化规模而言,由于腔体本身尺寸较大,使得热点效应变得更为突出.为此若想尽量消除热点效应影响,则应优先解决微波温度场均一性问题.

除了微波功率密度外,物料颗粒半径和物料堆积密度都是影响微波加热均匀化的因素.由田口玄一提出的正交试验设计方法(又称田口法)是一种针对三种及以上影响因素的科学优化方法,可以大大降低试验量,易于直观分析[38].为了更好地反应各个因素对物料加热均一性的影响,本研究采用L9(34)正交表,具体正交设计方案如表1 所示.

表1 正交设计试验Table 1 Orthogonal experimental design

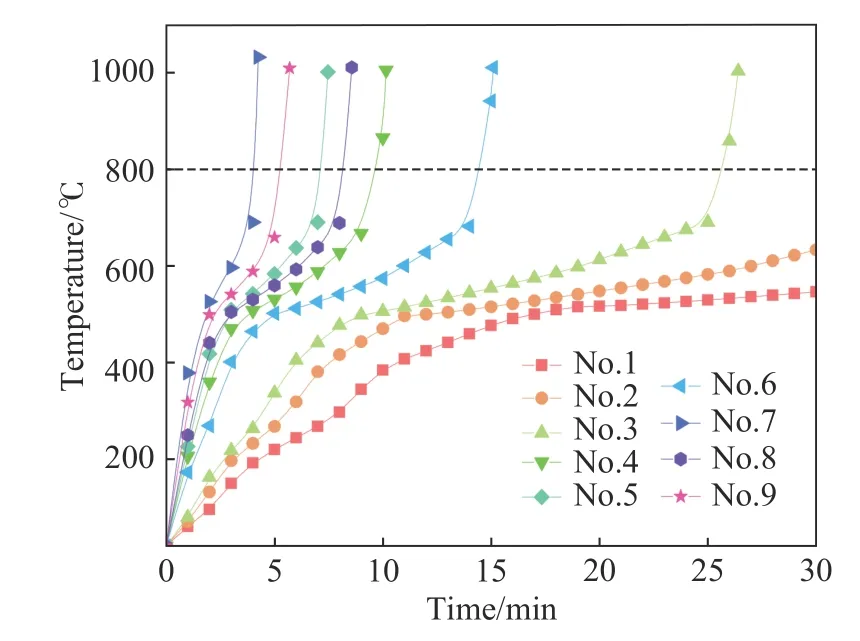

图4 和图5 分别是根据正交设计得到的三因素三水平生物质微波热解均温达到800 ℃或停留时间达到30 min 时的升温曲线图和温度分布图.为确保能真实反映反应器中的温度场变化,沿中心轴向方向、以某一螺旋轴距为标准,截取了螺旋床反应器中靠近物料出口处的物料截面,并研究该截面所有单元网格的温度分布及其升温速率情况.若要同时保证微波热解制氢工艺的经济效益和温度场均匀,通常停留时间不宜超过30 min,COV 通常不大于0.01,且停留时间较短为宜.从图中可以看出,当微波功率密度为30 W·g-1,物料颗粒半径为4 mm,物料堆积密度为800 kg·m-3时,物料的COV 仅为0.009,平均温度差仅为 ±3 ℃,且升温速率足够高,平均升温速率可达2.2 ℃·s-1,因此该工况下可以获得较好的温控效果.

图4 生物质微波热解正交设计模拟升温曲线图Fig.4 Simulated of heating curves of microwave pyrolysis from biomass by orthogonal experimental design

图5 生物质微波热解正交设计模拟温度分布图Fig.5 Simulated of temperature distributions of microwave pyrolysis from biomass by orthogonal experimental design

2.2 反应器高径比对腔体内部气相流动影响

微波热解制氢工艺另一个工业化难点则是反应器内部气相流动的不确定性.生物质热解本身是强吸热反应,而生成的氢气等组分的热值又较高,且均是在较高温度下生成的.因此若能熟悉内部气相流动情况并合理利用,则可变相维持系统内部温度场,降低能耗的同时进一步提升经济效益.

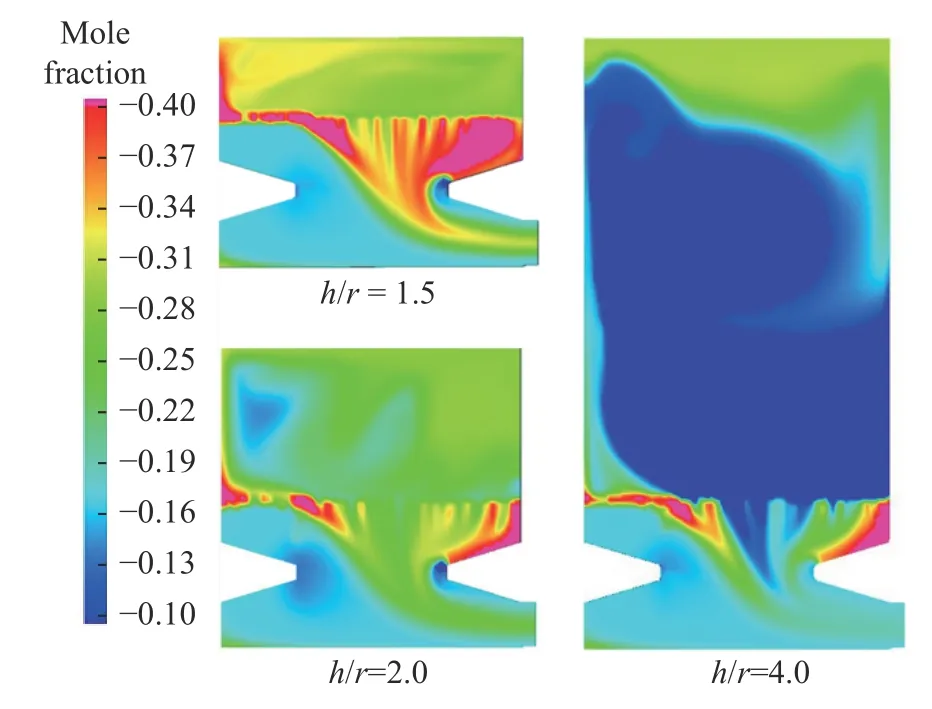

为了避免物料下落造成堆积引发堵塞,腔体内部设计不存在内构件,这就使得要想改变内部气相流动,探究反应器高径比的影响尤为重要.基于Eliseo 等[39-40]对生物质快速热解的机理研究,采用相似反应机理对不同高径比的反应器内部进行模拟,得到生物质热解生成的氢气流动模拟图,结果如图6 所示.

图6 反应器不同高径比时的氢气流动模拟云图Fig.6 Cloud image of hydrogen production in the reactor with different aspect ratios

通过对比可以明显看出,当高径比为4.0 时,由于料层较低,导致料层上部产生较大空腔,这使得生成的气体无法充分与下落物料接触,导致部分气相产物由腔体壁面攀升,在远离料层的部分区域形成回旋;而当高径比仅为1.5 时,由于料层离螺旋床出料口较近,使得上层区域的气相浓度虽然较高,但也主要集中在反应器壁面附近,无法起到换热以及二次脱焦油的目的.且大部分气体因压差分布在料层附近,反而减小了下料口排气量,进而影响后续热循环.综合对比后可知,当高径比为2.0 时,可以很好地克服上述两者的不足取得良好的效果.

2.3 工业设计流程及优化

在确定了合适的控温工况条件以及反应器高径比后,运用HYSYS 对生物质微波热解在工业流程设计方面的优化问题进行讨论,以实现产品氢品质和产量的提升.

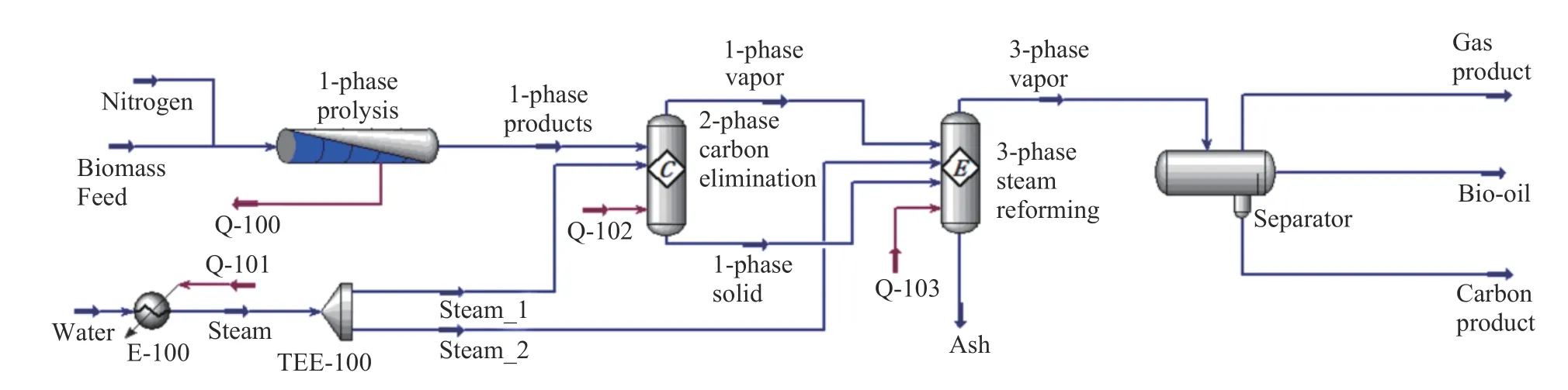

图7 为生物质微波热解制氢工艺在HYSYS中的流程示意图.在前期建模过程中,考虑到能源消耗对工艺经济性的影响,因此将生物质微波热解与水蒸气重整反应放置在同一反应器中进行.然而,为了控制水蒸汽用量,以便统计过程能耗及氢气产率,采用平推流反应器(PFR)、反应转化反应器(CR)和平衡反应器(ER)来分别表示整体反应过程的不同阶段.

图7 生物质微波热解制氢工艺设计流程图Fig.7 Flowchart of hydrogen production by microwave pyrolysis from biomass

原料初段(1-phase)首先通过微波热解反应器进行热解反应,由于初段PFR 中的反应温度较高,生物油和热解气经过微波螺旋床后将被输送到中段(2-phase)CR 内,此时CR 中通入部分水蒸气可对生物油进行脱除并重整热解气中的有益组分.被脱除后的生物焦油随固相生物炭下沉,此时末段(3-phase)气相反应均可逆.因此在ER 中,控制水蒸气流量的大小将进一步脱除生物炭中的焦油,并同时强化甲烷重整反应以提高氢气的产率.在高温下,此过程中可能会发生以下主要反应:

由于甲烷水蒸气重整是一个强吸热反应,因此需要保证末段温度不低于750 ℃,以保证甲烷的转化率.值得一提的是,生物炭在蒸汽重整反应中转化为H2和CO,使得此工艺具有提高碳转化率和产品气中氢气比重的优点.后续产品气可进入吸收塔去除CO2后,再通过变压吸附制得氢气产品.

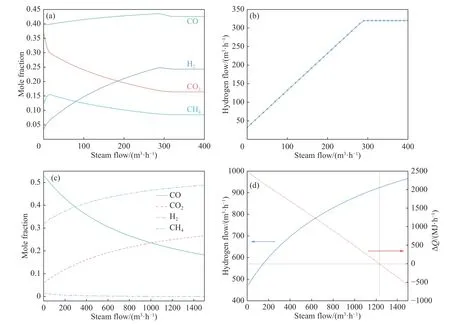

从图8(a)和(b)中可以明显看出,中段的水蒸气流量达到290 m3·h-1时,氢气的流量达到理论极值,且混合气中的主要成分为CO 和H2.考虑到工艺末段出口的氢气热值和温度均较高,因此为提高工业化经济性,可以将氢气热能回收以维持水蒸气和反应器的温度.以ΔQ表示当采用1 kg 生物质产生1.5 m3H2换热标准时,能维持系统温度后的热能余量.从图8(c)和(d)中可知,当末段的水蒸气达到1230 m3·h-1时,可保证热循环的前提下获得最大的氢气产量,此时氢气产量为922.98 m3·h-1,其摩尔分数约为0.4781;优化反应后氢气的产率为82.49%,气液固三相的产率分别为90.58%,55.39%和11.05%.采用双移动床的工艺方法,结合微波加热与水蒸气重整,最终可达到100 g 生物质产出6.592 g H2的高标准,远超同行业水平[41-44].

图8 不同水蒸气流量中的氢气分布.(a) 中段摩尔分数;(b) 中段产量;(c) 末段摩尔分数;(d) 末段产量和热能余量Fig.8 Distribution of hydrogen production at different steam flows: (a)mole fraction of mid-piece;(b) output of mid-piece;(c) mole fraction of endpiece;(d) output of end-piece and thermal energy margin

3 结论

生物质热解制氢工艺具有“零碳”、低硫的优势,与我国未来碳中和、碳达峰的国家政策相符,利用微波加热特性对生物质原料进行体加热,拥有更快的热解速度.目前制约生物质微波热解工艺的难点主要在于微波源与反应器腔体空间上的匹配.本文通过设计微波螺旋床反应器以及测量生物质在不同微波频率下的穿透深度,进行了整体工业化装置的建模工作.并通过正交设计试验、CFD 和HYSYS 进行模拟仿真,得到生物质热解技术的最佳工况条件、反应器高径比以及满足热循环下的最佳水蒸气用量,以提升生物质微波制氢工艺产品气产量,并为后续生物质微波制氢工艺的工业化进程打下坚实的基础.