基于X光检测技术的耐张线夹缺陷分析与管理建议

2023-01-07黄潮灿周靖钧李艳飞吴洪昌

黄潮灿,周靖钧,李艳飞,吴洪昌,张 娅

(广东电网有限责任公司广州供电局输电管理二所,广东 广州 510000)

0 引言

耐张线夹的压接质量直接影响输电线路的安全稳定运行,通过X光无损检测技术,能够发现耐张线夹内部肉眼无法观测到的缺陷。近年来,广州供电局输电管理二所结合线路停电检修机会对部分重要线路的耐张线夹进行了X光检测,并组织人员对发现的缺陷及时消缺。本文通过分析耐张线夹压接常见缺陷类型和缺陷产生原因,结合输电线路运维工作实际,提出了保障安全生产的管理措施与技术措施,有助于提升输电线路设备的安全水平。

1 耐张线夹X光检测技术简介

压缩型耐张线夹主要用于架空输电线路中耐张塔段导地线的连接。近年来,全国发生了多起耐张线夹压接缺陷导致的断线事故,而对于输电线路跨越铁路、高速公路、通航河流等重要交叉跨越区段,一旦发生断线事故不仅危及电网的安全稳定运行,更是危害到周边人民群众的生命财产安全,因此对于重要交叉跨越区段的导地线耐张线夹有着更严格的运维要求。

耐张线夹的压接要严格遵循工艺规范的要求,但由于电网建设工程项目具有点多面广的特点,建设单位对耐张线夹的压接施工无法进行有效的管控手段。由于施工方操作人员技能水平的参差不齐,导致所压接的耐张管不可避免地出现各种缺陷[1],然而耐张线夹的压接具有天然的隐蔽性,验收人员和线路运维人员无法直观察觉到耐张线夹内部的缺陷,这些缺陷耐张管的投入使用给电网的安全稳定运行带来较大的隐患。

得益于X光检测设备的小型化发展,利用X光对耐张线夹进行探伤检测已经从理论变为实践,并走向成熟的工业应用。耐张线夹X光检测仪的工作原理是利用X射线对耐张线夹进行照射,在成像板上得到耐张线夹的X光数字成像,运维人员结合成像照片即可判断耐张线夹内部是否存在缺陷[2]。

通过耐张线夹X光检测技术,运维人员可以提前发现耐张线夹内部肉眼无法发现的缺陷,并及时对缺陷进行处理。近3年来,广州地区已逐步对所有的重要交叉跨越区段的耐张线夹进行了X光检测,并对其中发现的重大和紧急缺陷逐项进行消缺,有效地保障了电网运行安全。

2 耐张线夹压接常见缺陷类型

结合广州供电局输电管理二所耐张线夹X光检测的数据,广州地区常见的耐张线夹压接缺陷主要有钢锚凹凸槽压接不到位、导线穿管长度不足、钢锚或压接管弯曲变形过大、裂纹、断股、钢管滑移或变形等。

2.1 钢锚凹凸槽压接不到位

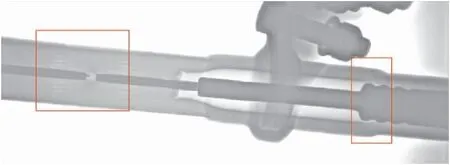

根据工艺规范的要求,钢锚凹凸槽区域铝管应完全和凹凸槽压接,不能有漏压和间隙。压接后铝管对边距不能大于S=0.86D+0.2 mm(D为压接钳铝管的直径测量值,S为压接后铝管的对边距,单位:mm)[3]。在实际作业过程中,由于作业人员技能水平不足或责任意识不足,极容易出现钢锚凹凸槽压接不到位的缺陷,具体表现形式为钢锚凹槽漏压和凹槽与铝管间存在间隙,如图1所示。

图1(a)中钢锚凹槽漏压的比例较小,对耐张线夹的握力影响较小,因此可暂不处理,在日后结合检修计划进行消缺即可。图1(b)中钢锚凹槽漏压的比例已经大于50%,对耐张线夹的握力产生影响较大,可能导致耐张线夹的握力不满足安全运行要求,长期运行可能发生断线事故,需要立即申请停电进行处理。图1(c)中钢锚凹槽与铝管之间压接不紧密,仍留有一定间隙,此时应用游标卡尺或螺旋测微仪对压接后的对边距进行校核,如果对边距满足要求,则可在日后结合检修计划进行消缺,在消缺前,应加强运维观测。若不满足对边距的要求,则应申请停电进行消缺。

图1 钢锚凹槽漏压和凹槽与铝管间缝隙图

2.2 钢锚管或铝管压接后弯曲

根据工艺规范要求,压接后钢锚管以及铝管的弯曲度不能超过2%。若弯曲程度较大,在弯曲应力的作用下,钢锚或内部的钢芯容易断裂。造成压接管弯曲的主要原因为:钢芯或者铝绞线在穿管前未进行校直,本身就存在着弯曲应力,作用于压接管使压接管弯曲;压接过程中,压接管两端没有端平,导线的轴线与压模的轴线不重合;误压到不压区,压模两侧的压力不平衡,导致钢锚管弯曲[2]。

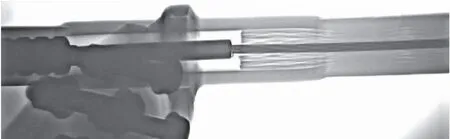

对于钢锚管或铝管压接后弯曲的缺陷,若为轻微弯曲即为图2(a)所示情形,则不影响耐张线夹的握力,对线路的安全稳定运行不产生影响,可暂不处理。若弯曲程度较大,则应当立即申请停电进行处理。

2.3 钢锚与钢芯压接不到位

钢锚与钢芯压接不到位的主要缺陷形式有钢芯压接后断裂和钢芯穿管不到位。如图3所示,在导线与铝管压接后,导线内部的钢芯出现断裂。钢芯会严重影响耐张线夹的握力,因此对于此类紧急缺陷必须立即申请紧急停电进行处理。

图3 钢芯断裂X光检测示意图

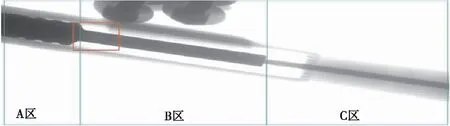

钢芯穿管不到位导致钢锚腔体内部存在一定的空隙的案例如图4所示,当X光穿过钢锚内的空隙时,X光照片上表现出细微的明暗变化,因此对于此类缺陷需要认真对比X光照片上钢锚压接区域明暗的变化方能观测到。钢芯穿管不到位导致钢锚与钢芯压接长度不足,会造成耐张线夹的握力下降,严重时会危及输电线路的安全稳定运行。钢锚管腔体内空隙比例在15%以内时,可暂不处理,如果钢锚管腔体内空隙比例在15%~30%时,应尽快停电处理;若钢锚管腔体内空隙比例达到30%以上,则应立即停电进行处理。出现此类缺陷的原因主要是作业人员未严格按照作业规程导致的切割钢芯时预留长度不足或钢芯穿管不彻底[4]。

图4 钢芯穿管不到位X光检测示意图

2.4 铝管与铝绞线压接不到位

如图5所示,铝管与铝绞线存在明显的漏压,出现此类缺陷的主要原因是作业人员不细心导致的压接区画线错误或漏压。当铝管与铝绞线漏压比例在30%以内且铝管未发生形变时,可不处理;当铝管与绞线部位漏压30%~50%且铝管未发生形变时,可暂不处理;铝管与绞线部位漏压50%~80%时且铝管未知何时能形变时,应尽快停电处理;若铝管与绞线部位漏压达到80%及以上或铝管发生形变这应立即申请停电处理。

图5 铝管与铝绞线漏压X光检测示意图

3 常见缺陷处理方法与优缺点对比

在日常运维中,应根据缺陷定级标准对所发现的缺陷进行分级,包括一般缺陷、重大缺陷和紧急缺陷。紧急缺陷应按缺陷处理时限要求立即停电处理;重大缺陷应按缺陷处理时限要求尽快处理,未处理前应结合日常巡视开展测温和外观检查;一般缺陷应考虑外部运行环境,其中重要交叉跨越、大高差、大档距、强风区、重覆冰及舞动区域等承载力要求较高的特殊线路区段,应尽快处理。对普通线路区段,结合日常巡视加强观测,必要时结合停电再次开展 X 射线检测,经评估,缺陷无恶化趋势,可不处理或降级处理。常见的缺陷处理措施主要包括加装备份线夹、塔上补压和剪断重压等[5]。

备份线夹的作用是在耐张线夹因故障失效时提供稳定的机械张力,以确保线路不坠落。可用于各种类型耐张线夹缺陷的快速处理,安装方式简便,牢固耐用,被广泛应用于各种缺陷的消缺。

塔上补压方法主要针对漏压的位置进行补压消缺,该方法能有效提升线路本质安全水平。塔上补压应按照规范要求进行,并严格按照原压接工艺顺序进行补压,补压后应重新进行X光检测判定其压接质量,以免因补压操作引入新的缺陷。若进行塔上补压,需要通过吊篮将压接设备运送至高处,施工工艺复杂、作业风险较高且对相关线路停电配合的要求较高。

剪断重压即将有缺陷的耐张线夹从导线处剪断,重新进行压接。该方法能从根本上消除各类缺陷,但实施作业工序最为复杂,对相关线路停电配合的要求最高,一般仅针对部分特殊的重大缺陷和紧急缺陷的消缺使用。

4 管理提升措施

针对前面缺陷分析的成果,从管理、技术和创新3个方面提出了改进措施,具体如下。

4.1 管理措施

1)强化过程台账管理及后续溯源倒查。运维单位编制导线压接验收作业指导书,在作业指导书内要求施工单位在进行压接时保留压接前和压接后的照片,并对每一根压接管进行编号并记录相关型号参数、压接人员与编号(应与压接管上钢印编号一致)并存档,在竣工验收时一并交给运维人员。在后续的X光检测过程中如果发现重大缺陷或紧急缺陷等需要消耗资源进行消缺处理时,应根据耐张线夹台账启动追责流程,对当初的施工单位和压接人员溯源倒查。

2)结合施工现场将培训学习与旁站监督相结合。目前的施工作业中,压接操作人员技能水平参差不齐。而基建迁改项目在建设阶段归属于项目管理部门,作为线路运维人员无法对施工作业直接开展监督。可以借鉴观摩学习的形式,抽样选取部分线路重点区段的压接施工作业,结合日常的培训工作开展旁站学习与现场监督,以提高施工作业人员对压接质量的重视程度。

4.2 技术措施

施工人员在耐张线夹压接完成后可采用比对法进行初步验证(见图6)。具体做法为:完成线夹压接工作后,将同型号的钢锚管和压接后的耐张线夹放置在一起做比对,可判断钢锚凹槽处铝管是否严重漏压,以避免导线架设完成后X光检测重大漏压缺陷再对导线进行补压或剪断重压影响工期。

图6 对比验证法对耐张线夹压接结果进行初步验证

4.3 技术创新改进工艺水平

1)耐张管改进。直线压接管两段均连接导线,而耐张线夹仅有一端通过钢锚与导线连接,其相对位置固定,因此可以改进耐张线夹的形式,通过标准化的工艺流程在出厂阶段将压接区域和不压区的范围直接印刻在耐张线夹上,让机器画线替代传统的人工画线,有效避免测量画线过程中的误差。

2)压接设备改进。对于传统的手工压接作业,在摆放压接管时,压模处于分开状态,一旦压接管位置摆放不准确,将导致压模合上压实后边缘不能与所画印记对齐。基于此工艺缺点,可考虑借助激光辅助定位,让激光与压模边缘相贴合,用于压接管摆放过程的辅助定位。进一步可设计研发成套的自动压接设备,利用激光测距、位置传感器、机械臂和自动控制等技术技术手段,自动完成导线与线夹固定、剥线与防散股处理、穿管与压接、X光检测等功能。

3)耐张线夹压接工艺外观识别技术研究。虽然耐张线线夹压接完成后从外观无法直接观测到压接区和不压区的位置,但是却可以通过与标准模型的尺寸比例对比,间接推断出压接区和不压区的位置。基于此方法可以推算耐张线夹压接后各部分的长度,并进行建模,再结合耐张线夹的原始型号尺寸参数,可以对比发现部分缺陷类型,如凹槽漏压,耐张线夹弯曲等。随着机器学习深度学习等技术的不断发展,可研究基于深度学习的耐张线夹压接工艺外观自动识别技术,运维人员导入无人机拍摄的耐张线夹照片,系统即可识别耐张线夹存在的工艺外观缺陷。

5 结语

耐张线夹压接过程出现缺陷是无法完全避免的,但却可以采取措施降低缺陷出现的概率和频次,或者降低缺陷等级,以减小对输电线路的危害。建设施工单位在施工中应加强耐张线夹施工过程的管理,及时开展耐张线夹X光检测并进行缺陷反馈消缺,可以确保输电线路耐张线夹零缺陷投运。