一种重载型AGV的结构研究与设计

2023-01-07王鹤,陈浩,石光

王 鹤,陈 浩,石 光

(1.天津驭金机器人科技有限公司 天津300381;2.天津机电职业技术学院 天津300354)

0 引 言

AGV(Automated Guided Vehicle)是智能制造的重要组成部分。AGV是含有电磁或光学等自动导航装置,能够沿预先设定的导航路径行驶,具有安全保护和各种移载功能的物流机器人。工业应用中不需要驾驶员或操控人员的搬运车,以可充电的蓄电池为其动力来源,而且目前大部分 AGV已经使用能量密度更高的锂离子电池组作为动力源。AGV一般可通过路径规划算法程序来控制行进路径和行为,依靠电磁轨道所带来的信号进行移动。如今AGV也可以依靠二维码作为行进坐标来进行导航、坐标再确认,可以脱离原有的预设轨道运动。近几年,人工智能部分技术用在 AGV领域,逐渐延伸出将视觉识别技术作为导航方式的技术基础,通过视觉识别技术进行场景环境认知,建立模拟地图完成 AGV路线规划、障碍物躲避及工作指令特征识别等技术动作。AGV技术已经广泛用于制造业和电商物流产业,随着相关领域技术的日趋成熟,对 AGV的智能化程度及工作效率又提出了更高的要求[1]。

根据近几年的市场规模数据,国内 AGV销量和行业产值每年都以两位数的比例进行复合式增长,国内 AGV市场规模已达到百亿级规模。AGV应用领域占比情况中,以汽车工业领域占比最高,约为25%;其次为家电制造领域,约为 22%;第三为物流领域,占比约为 16%。前三领域占比超五成,达到60%以上。从这个统计数据数据不难看出,AGV目前主要批量用于制造业和智能物流行业,随着《中国制造 2025》全面推进实施制造强国的战略,未来制造业应用 AGV进行产业升级转型和智能化改造会呈现爆发式增加,需求量将大增[2]。同时,我国的人口基数决定了国内消费基数,并且随着国内人均收入的增加和生活水平的提高,内生消费动力还在不断提高,我国电商和物流行业的发展水平和规模都是世界第一的,而且也会随着国内消费的增长而持续增长,那么作为智能仓储物流重要组成部分的 AGV,在电商物流行业也会呈现出不断增长的刚性需求。

随着智能装备和智能技术的逐步推广,AGV技术的应用领域不断扩大,在公共设施巡检、危险环境作业、港口搬运及智能停车领域也在不断地探索应用。AGV不再单一作为搬运工具出现在应用场景,已经开始与多轴机械臂等动作单元、功能单元综合应用,并作为柔性制造的一部分进行各类探索和应用研究[3]。随着应用数量的增长、工作效率的提高和应用复杂性的提高,AGV的载重量已经开始成为技术瓶颈之一,市场需求和现有技术之间的矛盾日益凸显。目前 AGV的额定负载一般在 2t以内,但是在重型机械制造、大型电商仓库及特殊工作场景出现了很多载重2t以上的应用需求。随着AGV负载的增加,车辆整体惯性也呈线性增长,对 AGV整体的安全性、灵活性和运行的稳定性都提出了更高的技术要求,本次项目研究团队针对以上的技术难点逐一进行研发。

1 重载型AGV车体承载结构设计

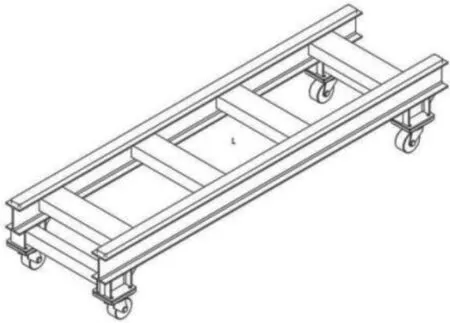

在现有的技术中,AGV承载一般都在 2t以内,其中一个最主要原因是承重结构的限制,车体大部分都采用钣金结构承重的设计方案,此类方案是通过将钢板进行钣金加工并增加部分承重拉筋、横梁的方式来实现。如果想增加车体载重能力,就只能通过增加钢板厚度、承重拉筋、横梁排布密度和材料厚度的方式进行。但是由于受到通用钢板的上限厚度限制及钣金加工设备最大折弯厚度的限制,导致此类结构的承载上限无法顺利达到 2t,且安全系数>2.0的基础设计要求。同时,此类方案也会大幅增加车体自重,不利于车辆的灵活运动。因此,研究团队摒弃了此类设计思路,采用了工字钢与方钢焊接承重梁结构,如图1、2所示,用钣金件作为车体外壳的设计思路,解决了车体重负载工作下自身结构安全性的技术难题。

图1 车体结构外形图Fig.1 Outline drawing of vehicle body structure

在本次设计结构中,承重梁采用多根方钢与工字钢进行焊接,钣金外壳在整体结构中不作为承重结构的轻量化设计。同时,此结构可以根据车辆外形尺寸的需要进行承重梁的尺寸放缩,但并不影响整体的承重性能。与现有技术相比,此方案不仅承载能力强,而且结构简单、布局科学、成本低,极简的结构设计即可达到承重设计要求[4]。

图2 车体承重梁结构图Fig.2 Structural diagram of vehicle body bearing beam

2 车体受力仿真分析

在车体承重结构设计完成后,需要对结构的承载能力进行更准确的评估,预估此结构在最大承重能力条件下受力情况与形变量的数据,从而进行结果安全性的判断。在机械结构设计和评估过程中常用Solidworks中的SolidWorks Simulation系统进行结构力学有限元分析,该系统是与 Solidworks完全集成的设计分析系统,提供了应力分析、频率分析、扭曲分析、热分析和优化分析的集成工具。可以通过选定模拟材料、应力条件等因素比较精确地模拟出结构的受力和形变情况,并且提供详细分析云图[5]。

研究团队应用此工具模拟设定整体承重结构受外力荷载为 5t,模拟指定车体材料为普通碳钢,用软件对该结构的受力进行仿真分析,结构的应力情况和位移的仿真结果云图如图3、4所示。根据仿真云图可以看出在对承载结构施加 5t的荷载时,最大应力点位于车体对称承载板内侧,靠近车体外壳上面中心线位置,纵向承重梁及周边区域应力较小。因此,结构设计采用左右对称的 2组工字钢作为承重梁结构可以抵消最大应力对结构的破坏,对整体承载的安全性有较大的提升作用。同时,最大应变位置出现在车体两侧边缘,按照正常情况下的 AGV承载货物的摆放原则看,不会将重载货物偏离中心而摆放在车体边缘,由此可以看出,此车体的承重结果设计是合理的。

图3 应力仿真云图Fig.3 Stress simulation cloud chart

图4 位移仿真云图Fig.4 Displacement simulation cloud chart

经过分析得到的对应应力和位移数据见表1。结构的最大应力约为钢板安全应力的 20%,最大合位移为 0.0209mm,2组数据均在选取材料的允许范围内,且车体变形对于整体的承载能力和运行能力没有影响,可以得出此结构设计是安全可靠的结论。

表1 应力和位移的数据Tab.1 Stress and displacement data

3 防碰撞装置设计

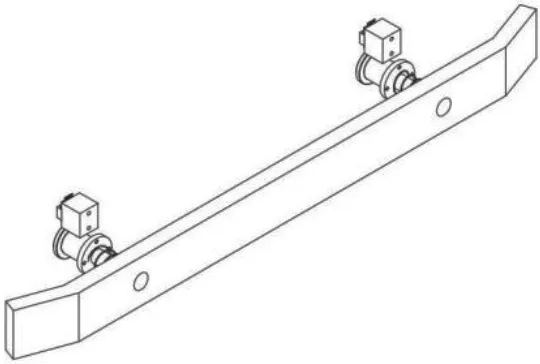

根据 AGV载重的技术要求,并且考虑到全车自重,整体总重量>5.5t,那么车辆即使在低速运动时总体惯性动量已经非常大了,因此,重载型 AGV的运动安全性是在方案设计阶段必须重点考虑的问题之一。在本次设计过程中,研究团队在车体前方设计了2组红外线传感器用于车辆前进方向2~3m内的障碍物探测。当红外传感器感知到前方障碍物时,AGV将开始刹车减速防止碰撞。另外,考虑到红外传感器的工作原理,其只能发射线性红外光束,对于车辆两侧障碍物无法进行感知,因此,在设计过程中增加了机械防碰撞触碰杠,如图5所示。触碰杠与障碍物发生轻微触碰时,触碰杠压迫弹簧并联动弹簧后部的感应片发生位移,使感应片上方的光电传感器发生感知变化,从而紧急制动,以防止重载 AGV与障碍物发生碰撞。光电传感器的灵敏性和感应片在机构中的装配精度决定了触碰杠的机械制动性的敏感程度,同时也可以通过这2个参数进行敏感性的上下限度调整,从而实现轻微触碰制度性和运行连续性的限度调整。

图5 触碰杠结构图Fig.5 Touch bar structure diagram

4 减震轮系结构设计

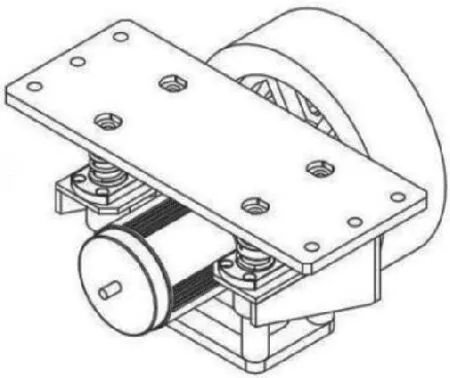

根据AGV的载重技术要求,本次方案采用6轮设计组合,其中 4个支撑轮、2个驱动总成如图6所示,4个支撑轮位于车辆承重结构两根纵梁的端头,通过固定板、脚轮支架最终与工字钢纵梁进行刚性固定,2个驱动总成位于车体两侧对称的中间位置,驱动总成由紧固螺栓通过安装板直接连接在车体承重结构上,这样的设计方案可以大幅增加轮系的载荷能力。同时,驱动总成自带减震功能,在AGV行进过程中地面崎岖不平时,AGV对称的两组驱动总成中的4个弹簧通过压缩与回弹的往复过程对车体起到明显的减震效果,只要驱动总成有足够的正压力即可保证车辆平稳的线性运动,并不会发生打滑或单轮离地的情况,从而保证 AGV运行的安全性。此项设计也是保证重载 AGV运行安全性和平稳性的关键技术之一[6]。

图6 驱动总成结构图Fig.6 Drive assembly structure diagram

5 结 语

本设计方案的重载型 AGV采用工字钢方钢作为承重梁的框架承重结构,增加了机械防碰撞制动机构和双减震驱动总成的整体设计思路,将传统 AGV承载能力从2t提升到5t,而且车体整体尺寸和外观没有发生巨大变化,保持了原有的车内箱体空间用于安装电气部件、动力电池组及其他元器件。此设计结构保持了原有 AGV的灵活性及使用场景的适用性,同时也为设计更大载重量的 AGV提供了一种研发方向。