海上平台翻转立罐就位作业方法及施工技巧

2023-01-07徐庆东

徐庆东

(中海石油(中国)有限公司天津分公司秦皇岛32-6作业公司 天津300459)

0 引 言

随着海上油田开采进入中后期,原油中的含水率越来越高,过多的生产水不仅增加了输送动力的消耗,还增加了下游设备的负荷。原油产量受到限制的同时,原设计的生产水处理系统、工艺也不能满足处理能力提升的需求,排海的生产水指标也往往达不到。所以近几年海上平台升级改造水处理系统项目逐年增加,每个水处理系统有 4个立式大罐,为便于从陆地到海上运输,必须水平放置,到现场后需要翻转 90°垂直安装。因此,后期在平台上翻转大罐作业随之增多。

1 翻转立罐的方法分类

任何物体的旋转都是以一根轴为中心进行的[1]。无论物体怎样旋转,轴相对于物体是静止不动的。换句话说,任何一个物体围绕一个固定的轴都可以旋转起来。大罐翻转最关键的就是找到这样一根轴。轴找到了,大罐转多少度,就只是时间问题了。按照翻转时大罐的位置可分为空中翻转法(也叫空间翻转法)和地面翻转法(也叫翻滚法)2种方法[2]。地面翻转法可分为滑移法和扳转法。海上平台立罐翻转作业根据现场实际情况,可分别采用 2台起重机空中翻转法、平台单台起重机与守护船配合滑移法、平台单台起重机扳转法及平台单台起重机工装扳转法等。

2 2台起重机空中翻转法立罐吊装

平台上如果有2台起重机,且起重能力和作业半径满足受力需要,最好采用 2台起重机空中翻转立罐。大罐头部吊点选择在顶部头盖处或在大罐重心以上的筒体两侧,尾部吊点选择在裙座附近。起吊大罐头部所用的起重机称为主吊起重机,罐体尾部送尾用的起重机称为辅吊起重机。当主吊起重机提升大罐头部时,辅吊起重机抬吊大罐尾部向预定主吊起重机臂杆范围内送尾,这就是起重机空间翻转法立罐吊装。平台起重机空间翻转法立罐吊装过程主要分3个状态,即起吊状态、45°状态、直立状态。

2.1 起吊状态

当主吊起重机抬吊大罐头部开始提升时,辅吊起重机抬吊大罐尾部同时提升。由于大罐平卧时罐体尾部重量全部由辅吊起重机承担,故此时辅吊起重机抬尾力处于最大受力工况。通常计算抬尾力和选择辅吊起重机和索具以此为据。

2.2 45°状态

当大罐起升达 45°时,主吊起重机提升速度不变,辅吊起重机送尾的速度应由原来较慢变为加快,以保证主吊起重机垂直受力。通常计算和选择辅吊起重机行走或降杆性能时以此为据。

主、辅起重机虽然不能做到操作速度完全匹配,但可以通过对罐体的运动分析得到二者速度之间的关系,从而指挥协调主、辅起重机的配合和控制起重机操作速度,以尽可能减少载荷分配的不均衡。当罐体仰角小于 45°时,可适当加快提升速度和控制前送速度;而当设备仰角大于 45°以后,大罐每提升一点,都需要辅吊起重机随之向前抬送很长距离,此时应放慢提升速度,适当加快辅吊起重机向前抬送的速度。

2.3 直立状态

当主吊起重机提升大罐到送尾的索具不受力时,大罐已达直立状态,此时主吊起重机承担大罐全部重量,保持最大受力工况。通常计算最大起吊力和选择主吊起重机性能时以此为据。最后主吊起重机需要调整起升高度和臂杆方位,使大罐底部超过平台基础地面,吊至大罐底座对准基础地脚螺栓,主吊起重机回落,设备就位、找正,紧固地脚螺栓,摘除吊装索具。

2.4 起重机空间翻转法立罐吊装作业要点

起重机安全负载能力必须满足受力需要。当大罐起升约 45°时,主吊提升速度不变,辅吊起重机送尾的速度由原来较慢变为加快,必须保证主吊起重机垂直受力。大罐直立状态前的瞬间,辅吊起重机由受力到不受力,主吊起重机突然承受大罐的全部重量,需要控制作业速度,不得有摆动或冲击力,以确保安全平稳地吊装大罐。

3 单台起重机与守护船配合滑移法立罐吊装

如果海上天气和海况良好,起重机作业半径和起重能力满足,可采用平台起重机与守护船配合滑移法立罐。待吊大罐平卧守护船后甲板,头部靠近起重机,大罐轴线与吊车回转中心成一线,大罐尾部装尾排行走或守护船移动送尾,大罐吊点在大罐顶部头盖处或在大罐重心以上的筒体两侧,当起吊提升时,大罐随尾排或守护船向起重机方向行走,这就是滑移法立罐吊装。滑移法立罐吊装过程主要分为起吊、脱排和直立3种状态。

3.1 起吊状态

当大罐头部开始提升时,大罐尾部的行走靠守护船移动,使大罐向起重机方向行走。由于大罐平卧时尾部重量全部压在守护船甲板上,起动牵引索具从静止状态到行走,故此时牵引力在立罐过程中处于最大受力工况。通常计算牵引力和选择牵引索具以此为据,采用守护船送尾可省略牵引力计算。

3.2 脱排状态

当大罐接近直立时,大罐尾部的后溜控制索具开始受力,起重机大钩提升,使得大罐底部脱离甲板。此时起重机各部位受力都最大,通常计算平衡梁各部位受力和选择吊索具以此为据。

3.3 直立状态

当大罐提升离开甲板时,起吊至大罐安装位置,调整、找正、控制索具,使得设备底座对准基础地脚螺栓。此时各部位受力比脱排状态要大,计算各部位受力和选择机索具应以此为据。

3.4 滑移法立罐吊装的作业要点

控制好尾排行走中心线,在脱排状态时,不得有横向摆动或前后冲击力,以确保安全平稳地吊装设备。

4 单台起重机扳转法立罐吊装及受力计算

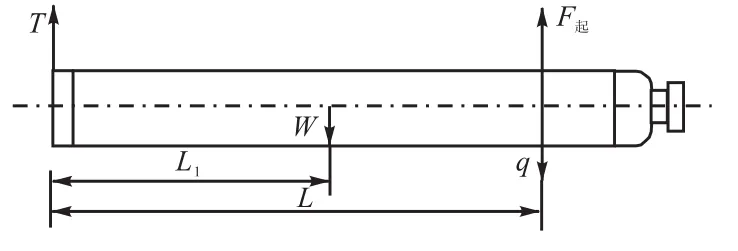

扳转法吊装大罐就是大罐平卧在就位基础旁,尾部设置铰链与基础连接,大罐轴线与基础中心成一线。大罐吊点在大罐顶部头盖处或在大罐重心以上的筒体两侧(图1)。为防止大罐头部左右横向摆动,需要在大罐头部设置对称控制耳绳。为防止大罐起扳到自转角(大罐重心越过铰链)时产生大罐自转的现象,还需要在大罐头部设置防后仰控制索具。当平台起重机提升时,大罐尾部在基础铰链上旋转,这就是扳转法吊装。扳转法吊装大罐过程主要分为起扳、控制后仰和直立3种状态。

图1 起扳状态受力图Fig.1 Sketch map of lifting force

4.1 起扳

起扳力:F起=K(WL1+qL)/L

铰链垂直受力:T=KW(L-L1)/L

铰链水平受力:F水平=F起cosα

式中:K为动载安全系数,K=1.1[3];W为罐体总重量(kN);q为吊点索具重量(kN);L为吊点到辅助吊点的距离(m);L1为罐体重心到铰链支撑点的距离(m);α为罐体中心线与地面水平线夹角(图1)。

4.2 控制后仰状态

当起重机起扳大罐到自转角(大罐重心越过铰链)时(大约在 70~80°),由于起扳索具重量和大罐自重作用会产生设备向起重机方向自转的现象,故此时需要预先调整好控制后仰索具的受力,以防止大罐突然向起重机方向自转而产生巨大冲击力。大罐的全部质量在铰链及基础上,通常计算基础铰链垂直压力和设计基础铰链以此为据。

铰链垂直受力:N=K(W+q)+F起sinα

4.3 直立状态

当大罐向起重机方向自转到直立状态时,控制后仰索具的受力越来越大,大罐立直瞬间最大。此状态下起重机已完全不受力。

式中:β为控制后仰绳与地面夹角,即力 S与地面的夹角(°)。

4.4 扳转法吊装设备的作业要点

调整好设备横向摆动的控制耳绳、控制后仰索具,在整个扳转过程中不得有横向摆动或前后冲击力,以确保安全平稳地吊装设备。

5 单台起重机工装扳转法立罐吊装

首先调查平台吊车起吊能力、各种参数及吊装曲线,确保起重机起重能力满足受力需要。

5.1 场地清理

清理场地时,根据大罐摆放位置图,将有干涉的部位移除,对吊装移动通道进行沟通和确定。选择和确定拖拽固定点,对拖拽工具进行检查和完善。

5.2 划线工作

在大罐安装位置进行划线工作(在吊装之前完成)以随时等待罐体吊装就位。立罐专用工装处划线,将鞍座摆放位置进行划线,划线时也须将鞍座底部布置在吊货甲板结构梁上面。鞍座摆放位置要考虑立罐罐体下方两支腿位于立罐工装上方。

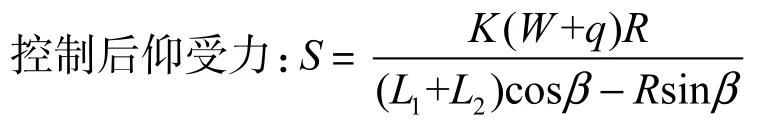

5.3 工装的固定及立罐辅助防护

工装是用型钢制作的2层台阶框架结构,台阶面铺上硬木。两台阶中心距为大罐两支腿间距,工装下层台阶高度以大罐平卧时下面两支腿高度为准,工装上层台阶比下层台阶高出半个大罐两支腿间距。工装面用硬木制作,以免立罐过程中罐体支腿在工装表面吃力时打滑。两个工装间距等于大罐两支腿间距,底部与吊货甲板焊接固定(尽量选择在大梁上方),使两工装中心线和起重机回转中心重合(图2)。

图2 工装和索具示意图Fig.2 Sketch map of tooling and rigging

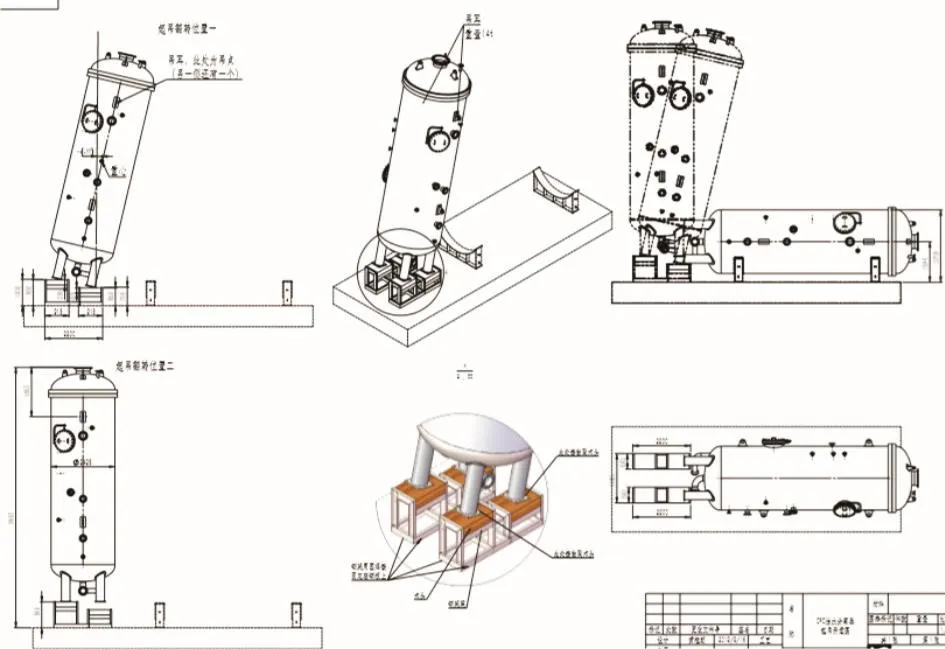

5.4 设备吊装及立罐作业

先用四肢吊索具把大罐由船上平吊至吊货甲板,摆放在画线位置(靠近工装结构的位置)放好,然后更换为立罐专用吊索具。把大罐平吊至预定位置,大罐中心线正对起重机回转中心,下面的两支腿放在工装的下层台阶上。就位后更换立罐专用吊索具,在罐体下部吊耳拴好牵引绳。安全人员及吊装人员仔细检查索具完好情况,即卸扣螺栓是否拧紧,销锁是否插紧、牵引绳是否栓牢固,无关人员是否撤离现场,检查周边是否还存在妨碍的设施,检查无误后准备立罐。司索指挥吊车慢慢起钩和升臂,使罐体缓慢平稳起立。待起到一定高度时,确认罐体最下面的两个腿角与工装结构表面木料接触,吊车起钩暂停,利用罐体自身重力让腿脚底板周围棱角处压进木料表面,以避免打滑。确认罐体腿脚与工装木料压紧后,继续慢慢起钩和升臂,直到罐体上面的两支腿接触上层台阶吊车暂停,利用罐体自身重力让上面腿脚底板压进木料表面。压紧后,再继续慢慢起钩和升臂,直到立罐成功(图3)。整个过程要确保起重机提升绳与铅垂线间夹角不大于 3°。立罐成功后吊装到安装位置,找正后紧固地脚螺栓,摘除吊装索具。以同样的立罐作业流程吊装就位下一个水罐。

图3 工装扳转法示意图Fig.3 Sketch map of tooling turning method

5.5 工装扳转法立罐作业亮点

海上平台空间有限,设备较多,无法在大罐基础位置实现扳转立罐。因此,对扳转法进行了技术升级,创新了工装扳转法,在相对宽敞的吊货甲板翻转直立后再吊装就位。

5.5.1 工装代替铰链

工装受力框架结构用型钢制作,工装下层高度是以大罐下面两支腿高度为准,上层高度是以限制大罐直立前自转为准。工装面用硬木制作,以便于立罐过程中罐体支腿在工装表面吃力时不会打滑,从而可代替铰链。

5.5.2 工装重复利用

制作一对工装可完成4个罐体的翻转作业,相比扳转法每个立罐制作一个铰链要简单得多。

5.5.3 工装能消除大罐自转

立罐作业首先是以平卧大罐下面的两支腿与工装的接触点连线为轴进行旋转,在大罐的重心还没有越过旋转轴时,也就是尚在大罐自转角之前,大罐上面的两支腿已与工装的上层台阶接触,随着起重机起升和变幅联动,大罐开始以上面两支腿与工装的接触点连线为轴旋转,由于大罐直立过程重心不会越过旋转轴,自然就不会产生大罐自转现象,能有效防止大罐瞬间自转而产生巨大的冲击力,从而降低翻转立罐的风险。

5.5.4 工装扳转法无需控制后仰的索具

由于工装扳转法可有效消除大罐自转,只需要安装牵引绳,无需安装控制后仰的索具,可有效节约立罐作业施工时间。

5.5.5 工装扳转法无需过多复杂受力计算

海上平台基本上都是钢结构,制作的工装只要安装在大梁上方就没问题。吊索具按照大罐重量来选择即可。

6 结 语

翻转立罐是起重吊装作业中难度最大的工序,配合作业多,翻转过程中力系变化复杂,必须做好周密的策划和制定切实的措施。大罐翻转时,吊索具、罐体、起重机械均处于动态过程,需要多人通力合作才能实现。因此,在海上平台翻转立罐操作时必须注意:吊索具能承受该吊点的最大受力,并应留有一定的裕度,以保证遇见外载荷影响的作业安全;在设备翻转过程中,索具与罐体的相对位置发生变化,设计吊索具时,注意吊索具与罐体的间距,严禁吊索具与罐体碰擦;在辅助索具放松时,及时调整设备高度,避免设备碰擦地面;为了安全起见,尽量使翻转作业在低空进行,以物件及其附属件不碰地面和地面构筑物为准。如果平台上有 2台起重机,且起重能力和作业半径满足受力需要,最好采用2台起重机空中翻转法立罐吊装;如果海上天气和海况良好,起重机作业半径和起重能力满足,可采用平台起重机与守护船配合滑移法立罐,此吊装方法受外界环境影响较大;如果海上平台有作业空间,可采用起重机工装扳转法立罐吊装,此吊装方法比较简单,易控制,能切实缩短作业时间、减少作业程序和降低吊装风险。