玻璃工厂压缩空气应用与优化

2023-01-07潘弘王金鹏张明杰李博刘珂

潘弘 王金鹏 张明杰 李博 刘珂

(1. 金晶科技股份有限公司 淄博 255086;2. 滕州金晶玻璃有限公司 滕州 277500)

0 引言

空压机作为玻璃生产中关键动力设备之一,担负着为脱硫脱硝喷吹系统、窑炉池壁、蓄热室冷却、冷端吹扫、仪控用气、吸尘系统等用气。空气具有可压缩性,经空气压缩机做机械功使本身体积缩小、压力提高后的空气叫压缩空气。压缩空气是一种重要的动力源。与其它能源比,它具有明显的特点:清晰透明,输送方便,没有特殊的有害性能,没有起火危险,不怕超负荷,能在许多不利环境下工作,取之不尽。压缩空气作为能源虽具有上述特点,但其能耗的产出比约为1∶7,属耗能大户[1]。为节能降耗,首先了解车间后期增加的用气位置、用气量然后对用气使用模式现状分析,通过增加电磁阀、减少直吹损耗、优化运行模式及管路流量控制分配、调整排污控制方式、降低压缩气压力等措施实现节能降耗。本文针对我公司用气情况进行分析,探讨优化管路系统和运行效率。

1 用气点使用情况

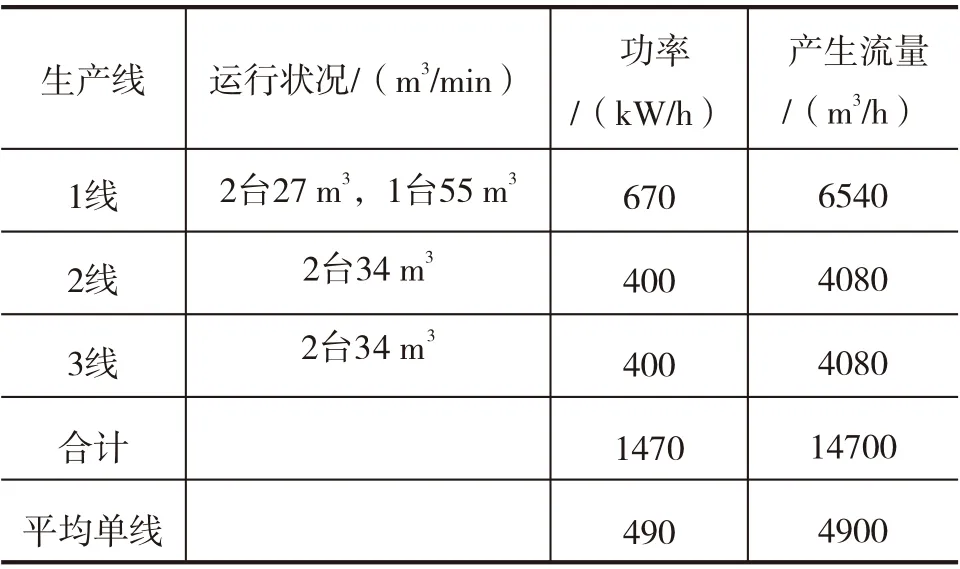

我公司因窑龄老化及生产工艺需求,后期压缩气用量增加较多,主要用于窑炉池壁、蓄热室冷却,玻璃屑、防霉粉吹扫、脱硫脱硝喷吹等。压缩气使用量不断升高,不仅严重影响空压机运行功效,同样也使生产成本增加。当时空压机电耗已占企业总电耗的35%,必须进行改造优化,降低成本支出。三条生产线压缩气的运行工况见表1。

表1 运行三条生产线时压缩气的运行工况

2 用气分析

任何的传输都存在着压力降,合理地控制压力降有利于节能降耗。当压力降增加时为获得所需要的压力,空气压缩机就要多做功。通过对现场压缩气使用情况进行调研分析。主线非工艺用气有以下特点:

①吸尘、耗用约300 m3/h,为间断瞬时模式;

②脱硫脱硝喷吹仪控、耗用约1500 m3/h,为间断瞬时模式;

③冷端玻璃屑及防霉粉吹扫,耗用约900~1200 m3/h,为连续直排模式;

④热端蓄热室冷却用气,耗用约1500~2100 m3/h,为连续直排模式;

⑤压缩机、冷干机及储气罐的水分排放,为连续模式,带走水分同时也增加了气源的排放。

一根DN20mm管径的压缩气在0.65 MPa时的直接排放流量达到了22 m3/min,接近一台160 kW螺杆机(可产生27 m3/min气量)的运行功率,所以说直排的使用工况是不节能的,耗气量较高,对整个工艺管网的压降影响大,需要综合考虑能耗产出比的效率收益,是需要着重解决的重点。改善的重点是减少压降的产生,减少压降有两种模式:一是扩大管径,增加流通量;二是减少输送管路中间的耗用,以减少压降。首先采取减少中间用量的措施,即将后期增加的吹扫用气具备条件的由直排模式改为电磁阀间断控制,实现瞬间用气的改变;其次具备关停条件的位置尽量关停。

3 改进措施

通过研究空压机系统压缩气的产出耗用关系,验证每台输出的额定数值偏差,了解每条生产线每台压缩机的运行功效,找到影响额定输出的关键因素,确定管路走向与负荷用量的关系,基本形成了一套减少压差,最大功效运行的调节机制。

3.1 优化压缩空气管路系统

在经历过单线分别控制和大系统联网控制摸索后,确认大系统控制可以优化调整各线用气量,集中补偿功能弥补了多开浪费、少开不足而造成的频繁加卸载功耗。大系统联网供气的模式可以优势互补,降低运行台数。

3.2 增加电磁阀,减少直吹损耗

根据工艺需求,对需要吹扫玻璃屑的用气点改造成电磁阀控制,平衡用量,增加末端局部压降严重的增量供气。

3.3 减少窑炉冷却压缩气用量

通过绑砖等措施减少窑炉冷却用气。

3.4 优化运行模式及管路流量控制分配

根据管路输送路程和压缩机配置工况对系统气源进行合理的分配优化,对供气主管路实施联通旁路,在分气缸位置将气量均衡的分布给各用气工序,解决前后端不平衡的压差问题。

3.5 降低压缩气水含量

由于空气湿度较大,经压缩后的空气水分较多,尤其是1、2线压缩机房距离循环水冷却塔只有10 m左右,大量的水蒸气扩散后被压缩机吸入,影响压降,一是与空气滤芯上的灰尘结合形成隔离膜,影响空气的吸入畅通,造成产气量下降;二是增加的水分需要排放,形成了直排损失。为了减少排量,验证过多种水汽分离措施,但都不理想,所以减少水分的含量至关重要。在压缩空气系统设计和应用中,冷凝水必须引起高度重视[2]。

重点针对各线的设备排水、储罐排水、冷干机后冷排水进行了水分测定,确定了阀门的开度,将常开改为视空气湿度确定开关。进气通道的改变减少了压缩机吸气环境的空气湿度,关闭凉水塔附近吸气通道的入口,水分明显减少。

3.6 调整常开的排污控制方式

在无水或微量水汽的前提下,关掉控制阀门,利用储气罐出口底部的储气位置确定排水量的频率,及时调节控制阀门,减少水汽排放。

3.7 降低压缩气压力

压缩气压力控制是能耗影响的重要因素,压力每增加0.01 MPa时,功耗相应增加0.03%~0.05%[1]。在满足各方合理需求的情况下,低标运行是节能的优选渠道。为了实现低标运行,首先就是根据设备的产气参数和型号进行合理优化,结合27 m3机器可以实现自动加卸载功能,将加卸载范围适当缩小,实现输出压力控制在约0.62 MPa的运行。

4 成效

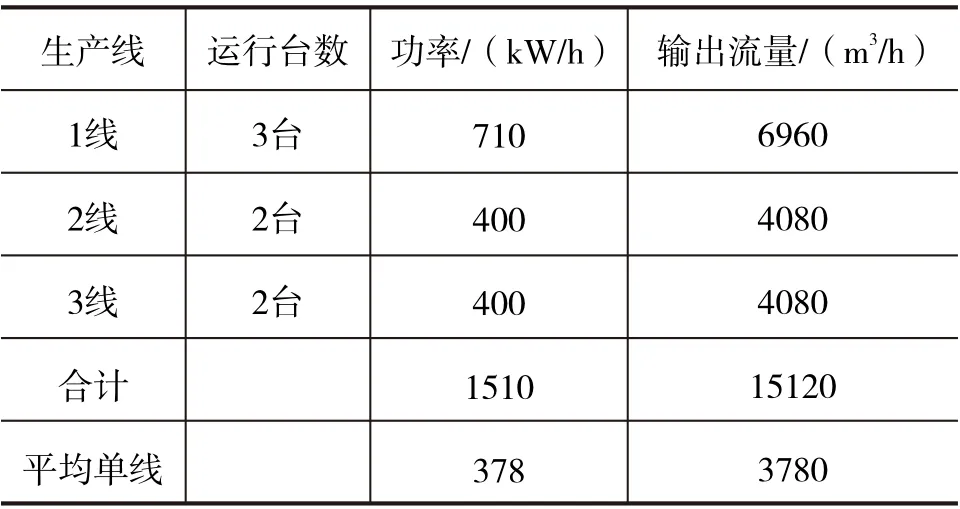

通过上述改进,结合设备运行参数点检技术,系统优化,取得了明显成效,如表2所示。

表2 运行四条线时压缩气的运行工况(4线已点火投入运营)

通过提高用气质量,一定程度上减少了压缩气的含水量,保证了仪控仪表的稳定运行。降低了设备运行成本,避免湿压缩的形成,提高压缩机效率,耗电耗水降低,提高了设备单位产气量,避免多台设备的启动和运行,节能减排效果明显。按照单线耗量计算:

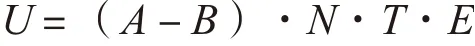

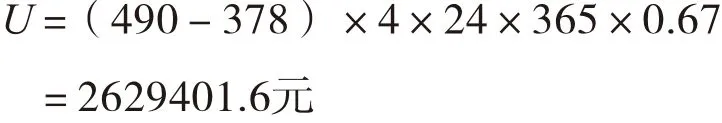

式中:U——四条线每年合计节约费用;

A——调整前单线耗用功率;

B——调整后单线耗用功率;

N——生产线数量;

T——时间;

E——电单价(按当地平均价位0.67元/kW·h计算)。

通过以上改进优化,我公司四条线运行时每年可以节约263万元。

5 结语

压缩空气系统的节能降耗任重道远,只有在工作中用心关注每一个细节,从点点滴滴做起做好,才能使压缩空气系统的耗能降低,为玻璃生产提供优质气源,提高产品质量,降低生产成本。