光伏压延玻璃自爆问题分析与控制

2023-01-07张延涛

张延涛

(海控三鑫(蚌埠)新能源材料有限公司 蚌埠 233000)

0 引言

退火窑是玻璃生产工艺上必备的设备之一,作用是将压延机压延过的高温玻璃,经过退火,由塑性体稳定的过渡到完全弹性体,降低内部不均匀应力,使之切裁正常。由于光伏压延玻璃成型工艺的特殊结构,玻璃板完全暴露在成型作业环境之中,温度波动大。某生产线的3.2 mm玻璃在入秋之后,成型作业环境温度明显降低,玻璃板横向温差变大,退火困难,使得玻璃在堆垛过程中出现边部自爆现象,严重影响深加工。

1 压延玻璃退火自爆

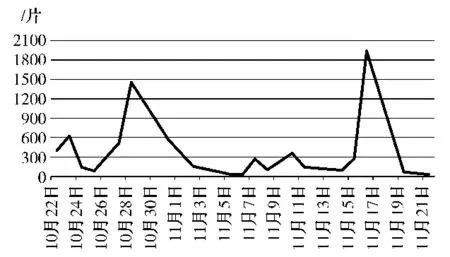

进入秋季之后,成型作业环境温度急剧降低转凉,玻璃在堆垛过程中出现大量自爆,主要集中在玻璃板边部。边部玻璃自爆崩坏,碎玻璃成颗粒脱落,再经过转运挤压造成玻璃板破坏开裂。自爆的玻璃无法再深加工进一步磨边钢化,导致大量玻璃原片报废,造成不必要的损失。工艺调整前玻璃自爆损失数量见图1。

图1 工艺调整前玻璃自爆损失数量

2 压延退火窑温度控制原理

压延玻璃在经过压延成型之后,进入退火窑均匀降温定形。玻璃板由塑性体向弹性体转变的过程中,玻璃内部质点通过粘滞流动和弹性松弛来消除或减小内部应力。玻璃的退火过程中须控制退火上下限温度。在最高退火温度下,保温3 min可以消除95%的应力或15 min内消除全部应力,一般对应玻璃的转变温度,黏度为1013.0dPa·s;在最低退火温度下,保温3 min可以消除5%的应力或16 h内消除全部应力,一般对应玻璃的应变温度,黏度为1014.5dPa·s,在此之后,玻璃处于完全弹性状态。

根据退火窑的工艺技术要求,一般把退火窑分为主要的5个大区和2个过渡段。

A区(均匀预热区):出口温度控制为最高退火温度。主要控制压延后的玻璃板横向和纵向、厚度方向的玻璃板温差,使之能够均匀稳定地冷却或保温到退火上限温度,保证B区能够有效消除永久应力。

B区(重要退火区):出口温度控制为最低退火温度。主要消除和减小玻璃板的永久应力,此区为退火窑最重要的区域,需要合理地控制退火温度和退火速度。

C区(慢速退火区):出口温度控制在350 ℃左右。此区域不产生永久应力,将进入弹性体以后的玻璃板进行慢速冷却。

RET(热风循环强制冷却区):出口温度控制在230 ℃左右。将室温和退火窑内热风混合后冷却玻璃板。此区域产生暂时应力。

F区(强冷区):出口温度控制在70 ℃左右。用室温强制冷却玻璃板,使之快速降温。此区域产生暂时应力。

D和E(两个过渡段):处于C区和RET区、RET区和F区之间,长度1.2~2.4 m,自然冷却。

3 压延玻璃退火工艺调整

3.1 A区和B区的温度控制

入秋之后,成型作业环境温度降低,玻璃板进入退火窑的整体温度相比夏天要低,并且边部温度明显低于中部,横向温差过大。玻璃板带入到A区的整体温度降低,导致玻璃板在进入到B区时温度较低,退火困难,残存应力偏大。因此在生产工艺进行调整的过程中,调整A区和B区两个重要的退火区段,将退火温度整体前移,保证退火正常。

3.1.1 A区和B区温度调整

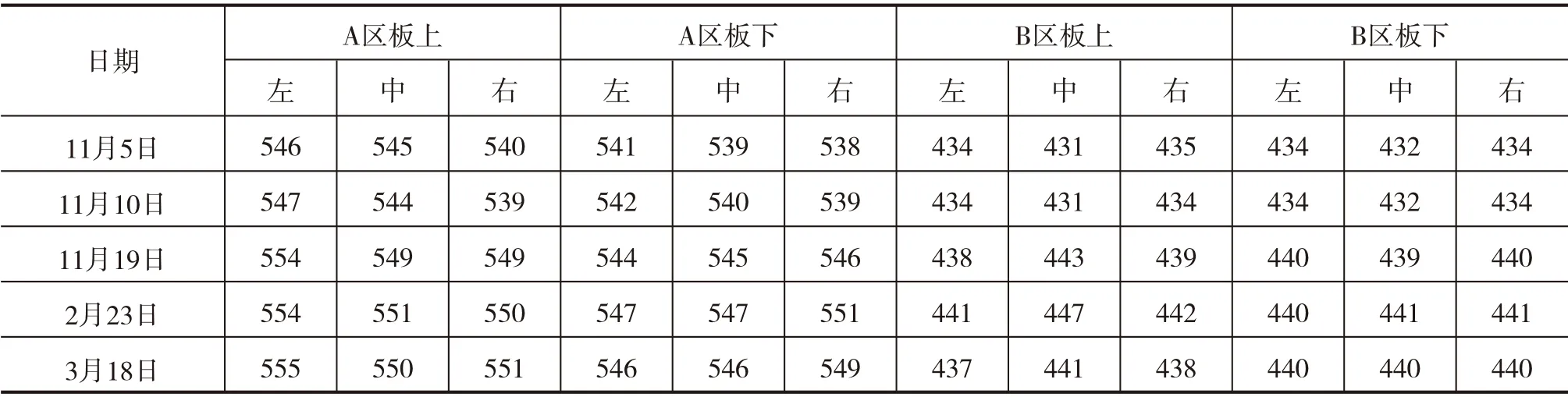

跟踪产线实际生产情况,排查出压延退火过程中可能导致退火不良的工艺参数。通过工艺调整,就11月份以后对公司生产的3.2 mm玻璃的退火工艺参数进行数据统计和分析,见表1。

表1 A区和B区退火温度控制 ℃

主要的工艺调整:

①整体提高了A区板上热电偶设定温度10~15 ℃;A区板下热电偶设定温度10 ℃左右。

②整体提高了B区板上热电偶设定温度5~10℃;B区板下热电偶设定温度5 ℃左右。

③C区以后热电偶设定温度保持不变。

3.1.2 横向和厚度方向的温度控制

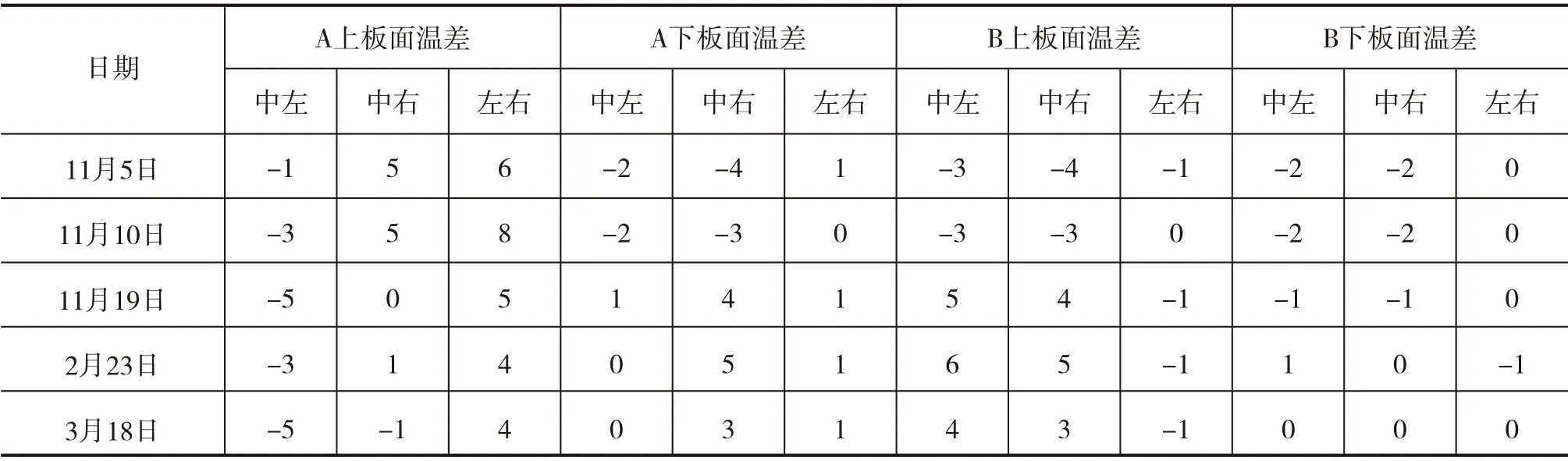

玻璃板进入到退火窑,存在横向和厚度方向的温度梯队变化。在A区和B区退火过程中要控制横向和厚度方向的温差在合理范围之内,见表2、表3。

表2 A区和B区板面横向温差数据 ℃

表3 A区和B区厚度方向温差数据 ℃

从表2中可以看出,在经过调整之后,A区板面横向温差由原来的10 ℃左右,减小至5 ℃左右,左侧温度控制略高。表3中A区和B区玻璃板厚度方向的温度差保持在5 ℃左右,板上中部温度调整为略高于板下中部温度5 ℃左右。左侧板上温度比板下温度控制高出10 ℃左右,是由于左侧边部玻璃温度更低,玻璃自爆现象频发。在进入A区退火窑之前,玻璃左边部板上温度就低于板下。进入退火窑后,板上玻璃降温速率要更快于板下。因此温度设置更高,通过借助边部电加热,更快提高玻璃板边部板上温度,降低玻璃板进入B区时横向温差过大,减小或降低应力的分布不均。

3.1.3 退火速度的调整

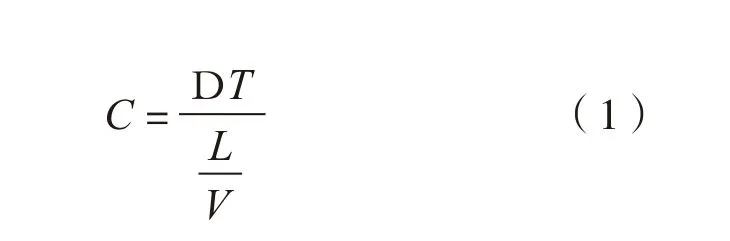

B区是玻璃由塑性体向弹性体转变的主要区段,永久应力在此区产生。而退火速度的快慢影响转变过程中永久应力的大小。因此,在调整过程中控制退火速度在一个稳定的范围内,如表4所示。通过公式(1)简单计算出对应区段退火速度。

表4 B区和C区退火速度

式中:C——对应区段退火速度,℃/min;

DT——对应区段进出口温度差,℃;

L——对应区段长度,m;

V——主传动速率,m/min。

3.2 小结

①同时提高A区和B区的退火设定温度,控制B区退火速度无较大变化。合理设置退火上下限温度,玻璃板正常由塑性体向弹性体转变,进入B区退火,有效减小玻璃内部永久应力。

②通过调整A区退火设定温度,保证玻璃板在进入到B区时,横向温差和纵向温差控制在合理范围内,使玻璃板在由塑性体进入到弹性体的过程中,保持应力在较小的范围内。

通过以上调整,玻璃自爆现象明显减少,如图2所示。

图2 工艺调整后玻璃自爆损失数量

压延玻璃的退火控制除了严格控制退火工艺的温度外,还有以下几点能够影响玻璃板本身的温度变化,导致退火不良:

①边部边风枪强冷玻璃板;

②玻璃成分变化;

③主传动速度波动过大等;

④过渡辊、副辊冷却水过大或过小。

4 结语

光伏压延玻璃成型工段,玻璃液在其溢流口到退火窑进口段这段距离,完全处于成型作业环境当中,玻璃板横向温度波动影响大,控制困难。秋冬季节尤其明显。因此玻璃板进入到B区退火之前,要严格控制A区的温度,保证玻璃板温度均匀,利于退火。