河南某泥质高氧化型金矿选冶联合回收工艺

2023-01-06杨宁

杨宁

(洛阳坤宇矿业有限公司,河南 洛阳 471700)

我国金矿资源虽然储量丰富,但贫矿多,富矿少,中小型矿多,大型、超大型矿少,随着开发利用的进一步深入,易选好选金矿资源将逐渐面临枯竭,复杂难选金矿将成为今后开发利用的重要黄金资源[1-2]。据不完全统计,在我国探明黄金储量统计中,约1/3的金矿资源为复杂难选金矿[3-4],主要包括氧化型金矿、泥质金矿、微细粒级嵌布金矿、碳质金矿、高硫金矿等[5-6]。目前,金矿的选矿方法主要有重选法、浮选法、氰化法或联合法[7-9]。

河南某金矿资源储量丰富,矿石类型主要有氧化矿石和原生矿石两类,原生矿石主要为含金硫化物石英脉型矿石,选矿回收率较高,对于氧化型金矿石,其性质复杂多变,嵌布关系复杂,泥化严重,氧化率一般为50%~90%,目前选矿厂选矿工艺为单一浮选工艺,不仅药剂消耗量大,而且选矿回收率较低,一般在50%~70%,这不仅造成了黄金资源的严重浪费,而且严重影响矿山企业的经济效益,因此,如何提高此类矿石的选矿回收率的问题亟待解决。

为提高此类复杂泥质高氧化型金矿的回收指标,开展了单一浸出、预氧化浸出、焙烧+浸出、浮选-浸出等多方案对比实验研究,为生产实践提供了重要借鉴。

1 性质分析

1.1 矿物组成

试样中金属矿物主要有菱铁矿、褐铁矿和黄铁矿,含有少量赤铁矿、方铅矿、黝铜矿、黄铜矿、闪锌矿、斑铜矿和自然金;非金属矿物主要有石英、伊利石、白云石、斜长石和绿泥石,其中泥质矿物伊利石和绿泥石合计矿物含量达37.66%。矿物成分及含量分析见表1。

表1 试样矿物成分及含量分析结果/%Table 1 Mineral composition analysis results of the sample

1.2 化学多元素分析

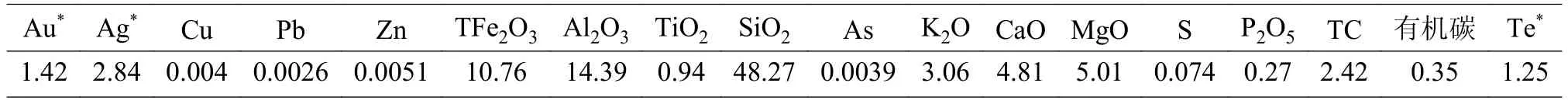

试样化学多元素分析结果见表2,由表2可知,试样中Au品位为1.42 g/t,As含量较低,为0.0039%,有机碳含量较高,为0.35%,这部分有机碳会对Au的浸出率有一定影响。

表2 试样多元素分析结果/%Table 2 Multi-element analysis results of the sample

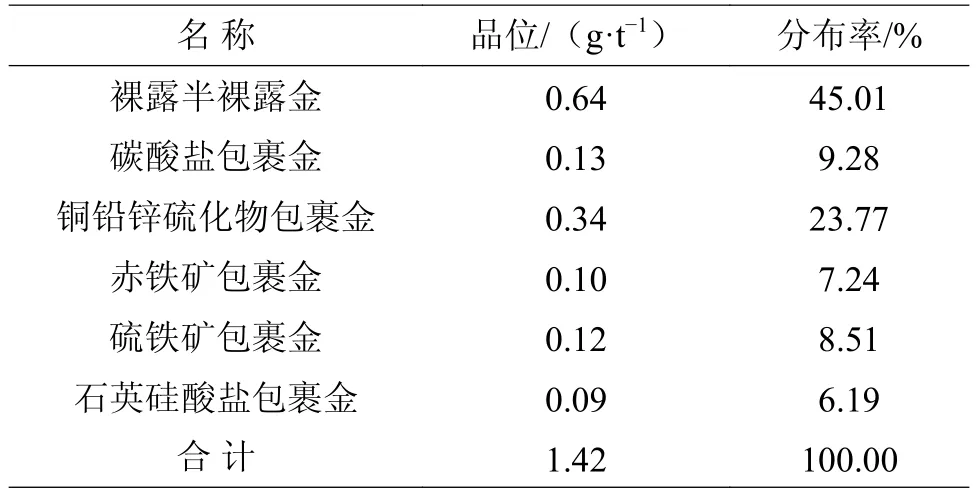

1.3 物相分析

试样金的物相分析结果见表3,由表3可知,金主要以包裹金的形式存在,占54.99%,其中硫化矿的包裹金占32.28%,其他包裹金占16.52%,裸露半裸露金占45.01%,因此单一浮选工艺很难获得较高的选矿指标(与生产指标一致),另外,裸露半裸露金含量相对不高,对浸出指标也有一定的影响。

表3 试样金物相分析结果Table 3 Gold element chemical phase analysis of the sample

2 实验设备及研究方法

2.1 实验设备

实验过程所用实验仪器及设备分别为浸出槽(XJT-80)、浮选机(XFD)、真空过滤机(XTLZ-260)、恒温烘箱(GZX-9070MBE)、电子天平(LT3002E)。

2.2 实验方法

磨矿至所需细度,将矿浆导入浸出槽,调浆至所需矿浆浓度,固定浸出槽转速为1400 r/min,然后添加石灰调整pH值,再添加一定量的浸金剂,浸出一定时间后,对浸出渣进行过滤、清洗、烘干、制样、分析,计算浸出率。原则工艺流程见图1。

图1 选矿原则工艺流程Fig.1 Principle flowsheet of beneficiation test process

3 结果与讨论

3.1 磨矿细度实验

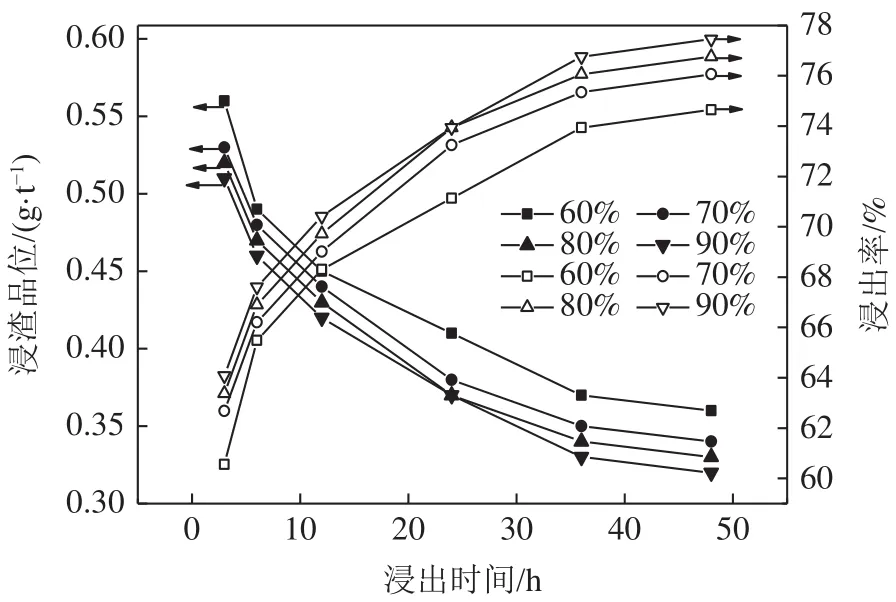

固定矿浆浓度为35%,石灰用量3 kg/t(pH值为12),加入NaCN 3 kg/t,改变磨矿细度进行浸出对比实验,实验结果见图2。

图2 磨矿细度实验结果Fig.2 Test result of grinding fineness

随着磨矿细度的增加,相同浸出时间的浸出率增加,当磨矿细度为-0.075 mm 70%时,在浸出时间为24 h时,Au浸出率为73.24%,浸出时间为36 h时,Au浸出率为75.35%,浸出时间为48 h时,浸出率为76.06%,再进一步增加磨矿细度,浸出率增加幅度较小,因此综合考虑经济因素并结合现场生产的磨矿细度情况,暂定-0.075 mm 70%为磨矿细度,48 h为较佳浸出时间。

3.2 浸金剂种类实验

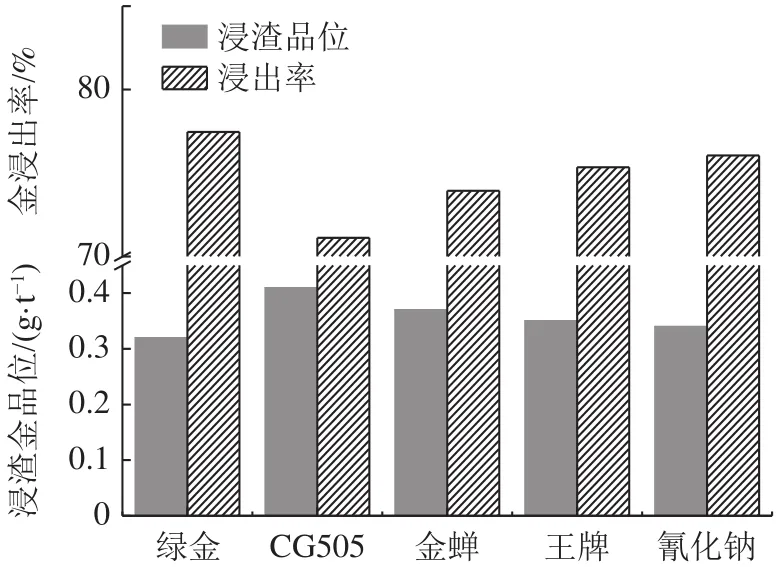

固定磨矿细度为-0.075 mm 70%,矿浆浓度为35%,石灰用量3 kg/t(pH值为12),浸出时间为48 h,浸金剂用量为3 kg/t,改变浸金剂种类进行对比实验,考查浸金剂种类对浸出指标的影响,实验结果见图3。

图3 浸金剂种类实验结果Fig.3 Test result of the type of leaching agent

由图3可知:绿金、金蝉、王牌三种环保浸金剂效果与氰化钠相当,差别并不十分明显,绿金剂的效果略好,浸渣Au品位较低,Au浸出率较高,此时浸渣Au品位为0.32 g/t,Au浸出率为77.46%,并且该环保浸金剂可以替代氰化钠,该环保浸金剂具有低毒环保、抗干扰能力强等特点,因此,暂选择绿金剂进行后续实验。

3.3 浸金剂用量实验

固定磨矿细度为-0.075 mm 70%,矿浆浓度为35%,石灰用量3 kg/t(pH值为12),浸出时间为48 h,改变绿金环保浸金剂用量进行对比实验,实验结果见图4。

图4 浸金剂用量实验结果Fig.4 Test result of leaching reagent dosage

由图4可知,随着浸金剂用量不断增长,浸渣Au品位逐渐降低,Au的浸出率逐渐增加,但是当增加到3000 g/t时,浸渣Au品位不再降低,因此选定浸金剂的用量为3000 g/t。

3.4 浸出时间实验

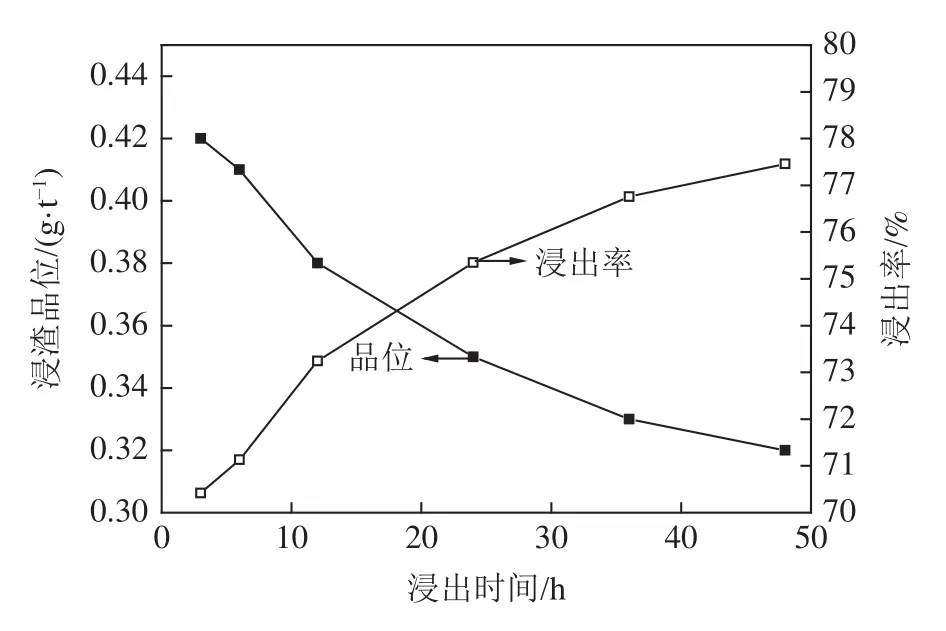

固定磨矿细度为-0.075 mm 70%,矿浆浓度为35%,石灰用量3 kg/t(pH值为12),绿金环保浸金剂用量为3000 g/t,考查浸出时间对浸出指标的影响,实验结果见图5。

图5 浸出时间实验结果Fig.5 Test result of leaching time

由图5可知,随着浸出时间增加,Au浸出率逐渐增加,当浸出时间达到36 h后,再增加浸出时间,Au浸出速率变缓,但为了保证后续实验充足的浸出时间,暂定浸出时间为48 h进行后续实验。

3.5 预氧化浸出实验

由前述条件实验可知,通过浸出条件的优化,浸出率依旧不太理想,因此对矿浆进行预氧化处理,以达到提高浸出效果的目的。次氯酸钙可以作为矿浆的预氧化剂,其中的有效氯可以破坏有机碳对Au(CN)-2络离子的吸附;浸出时再加入煤油400 g/t,可以将残余的碳的活性产生钝化,从而消除碳的劫金作用,再依次加入石灰和绿金浸金剂,浸出时间为48 h,实验流程见图6,实验结果见图7。

由图7的结果可知,最终48 h,浸渣Au品位为0.28 g/t,Au浸出率为80.28%,相比于不加次氯酸钙和煤油,增加幅度有限,基本推断Au浸出率不理想并非碳质影响,并且预氧化作用有限,不适宜采用此工艺。

3.6 焙烧+浸出实验

金的浸出率受嵌布粒度、碳质、泥质、硫砷等诸多因素的影响,当常规工艺很难解决Au浸出率偏低的问题时,通常“焙烧+浸出”工艺是提高Au浸出率的有效办法,但受成本影响,该技术的推广受到限制,本实验旨在探索“焙烧+浸出”工艺的可行性,实验流程见图8,实验结果见图9。

由图9可知,经过焙烧后Au浸出速率较快,在浸出时间为6 h时,Au浸出率即可达到92.25%,浸出时间为48 h时,Au浸出率为93.66%。经过焙烧后,不仅可以消除矿石里面碳质的影响,而且也可以消除嵌布粒度细的影响,使金裸露得以浸出,但此工艺技术经济性较差,成本高,操作相对复杂,暂不采用此工艺。

3.7 浮选+浸出实验

对于微细粒级硫化矿包裹金,可通过浮选进行回收;对于浮选难以回收的半裸露金,可以通过浸出工艺进行回收。结合目前现有浮选工艺流程,开展“浮选+浸出”的流程实验,实验结果见表4。

由表4可知,浮选可获得Au品位为58.45 g/t、回收率为61.15%的浮选精矿,浮选尾矿品位为0.54 g/t;浮选尾矿进行浸出,浸出时间为5 h时,浸渣Au品位即可将至0.08 g/t,Au总回收率为94.25%,综合指标良好。

表4 浮选+浸出实验结果Table 4 Test result of flotation-leaching

4 结 论

(1)矿石自然类型是含金蚀变岩型为主,少量多金属硫化物石英脉型。褐铁矿和黄铁矿等金属矿物含量较少,非金属矿物主要为石英、伊利石和绿泥石为主。

(2)金的嵌布关系复杂是影响浸出率的关键因素,不仅含有易于浸出的中粗粒级颗粒金,而且含有高度弥散分布在硫化物和脉石矿物中的超细微粒级金。

(3)常规单一浸出工艺和预氧化+浸出工艺均很难获得理想的浸出指标,Au浸出率仅为77.46% 、80.28%;采用焙烧+浸出工艺可显著提高浸出指标,Au浸出率为93.66%,但技术经济性较差;采用浮选+浸出工艺可获得较为理想的指标,Au的总回收率为94.25%,且工艺流程可操作性强。因此,浮选+浸出工艺对本此类矿石具有较好的适应性。