某铁矿石悬浮磁化焙烧—磁选实验研究

2023-01-06孔德翠刘杰张淑敏李艳军

孔德翠,刘杰,张淑敏,李艳军

(东北大学资源与土木工程学院,难采选铁矿资源高效开发利用技术国家地方联合工程研究中心,辽宁 沈阳 110819)

我国铁矿资源总探明储量大,但其中很多属于难选铁矿石,有着微细粒嵌布、品位低等特点,采用传统的选矿工艺不能取得较好的分选效果[1-3]。磁化焙烧—弱磁分选技术,可以有效地处理复杂难选铁矿石。东北大学团队在磁化焙烧的基础上开发了悬浮磁化焙烧—磁选技术,在流态化还原气氛和一定温度下,铁矿石进行磁化还原反应,使弱磁性物料发生磁性转变,然后进行相应的磁选工艺可以得到高品位、高回收率的选矿指标[4-6]。酒钢粉铁[7-8]采用预富集-悬浮磁化焙烧-磁选-反浮选工艺流程,取得优异的选别指标:精矿铁品位60.67%、铁回收率为76.27%,其中脉石矿物石英的含量仅有4.52%。与传统的单一磁选相比,精矿指标获得了极大的提高,SiO2含量很明显降低,悬浮磁化焙烧技术为酒钢粉矿高效分选提供新的办法,极大提高选厂的效益。袁帅[9]等对国外某微细粒嵌布的赤铁矿进行了悬浮磁化焙烧-磁选实验,取得了精矿铁品位58.29%和铁回收率为91.45%的优异指标。

1 矿石性质

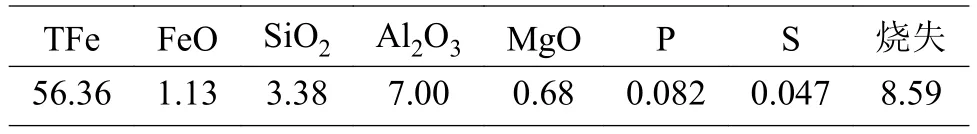

原矿化学多元素分析、铁物相分析和XRD分析结果见表1、2和图1。从表1分析结果可知,原矿石中具有回收价值的元素是铁,TFe含量为56.36%。主要杂质为SiO2和Al2O3,两者含量分别为3.38%和7.0%。杂质MgO含量仅有0.68%,有害元素P和S质量分数比较低,对提高精矿品位影响较小,烧失量8.59%。

表1 原矿的化学多元素分析/%Table 1 Multi-element analysis of the raw ore

由表2 铁物相分析结果可知,原矿石中的铁物相分布比较集中,主要以赤(镜、褐)铁矿的形式存在,赤(褐、镜)铁矿含量为53.36%,在原矿中的分布率高达92.93%。碳酸铁、硫化铁和硅酸铁含量都比较低,三者总的分布率小于2%。

表2 铁物相分析结果Table 2 Analysis results of irons phase

由图1可知,原矿中主要矿物为赤铁矿,脉石矿物主要为石英和铝土矿,由于其他脉石矿物含量较低,未能检测出来。

图1 矿样XRD分析Fig.1 XRD analysis of ore samples

2 实验方法与设备

悬浮磁化焙烧在Φ350 mm管式电炉中进行,首先通入N2将电炉中的空气排尽,在电炉上设置所需要的温度进行升温。升温完成后,将30 g试样放入管式炉中,通入一定浓度的CO,当达到指定的焙烧还原时间立即停止通入还原气体CO,关闭加热装置。继续通入N2以排尽炉内剩余的CO,最后关闭N2并取出物料,经水淬、烘干、称重得到焙烧样品。

焙烧产品在XMB-70 II三辊四筒棒磨机进行细磨,取15 g样品在XCSG型Φ50 mm磁选管中进行弱磁选实验。将磁选的精矿和尾矿分别进行烘干、称重和化验Fe质量分数以计算铁的回收率。

3 结果与讨论

3.1 给料粒度条件实验

给料粒度的大小决定矿石与还原气氛是否充分接触,是悬浮磁化焙烧重要影响因素。根据查阅资料,将焙烧温度设置为560℃,在还原气体的气量为500 mL/min、CO浓度为30%,还原时间为10 min的条件下进行焙烧实验,然后将焙烧产品磨至-0.074 mm 95%[4],在磁场强度90 kA/m,选别时间5 min的条件下进行弱磁选实验,结果见图2。

图2 给料粒度对磁化焙烧实验的影响Fig.2 Effect of feeding size on magnetization roasting test

由图2可知,在给料粒度-0.074 mm 33.85%~56.11%的范围内,精矿铁品位和回收率显著提高,精矿铁品位从63.71%提高至64.41%,精矿铁回收率由91.76%提高至94.59%。这主要是因为给料粒度变细,使得物料可以增大与气体的接触面积,使得物料更好地磁化还原。给料粒度-0.074 mm 56.11%时,精矿铁品位达到较大值64.41%。给料粒度-0.074 mm 56.11%,精矿铁品位不断下降,精矿回收率变化不明显。给料粒度-0.074 mm 90%时,铁精矿的品位是62.94%。其中主要是因为给料粒度越细,铁矿的单体解离度就越高,在弱磁选过程中,赤铁矿容易被介质包住进入尾矿中,造成品位和回收率的降低[10]。根据精矿铁的分选指标和磨矿成本确定实验较佳给料粒度为-0.074 mm 56.11%。

3.2 焙烧温度条件实验

焙烧温度是对焙烧速率有重要影响的因素,也对物质的转化具有关键作用。使用上述矿石较佳给料粒度-0.074 mm 56.11%,CO浓度为30%,时间为10 min进行不同焙烧温度的实验。焙烧产品的磁选实验条件不变,实验结果见图3。

由图3可知,在焙烧温度500~580℃范围内,磁选精矿铁品位以及回收率均随着温度的升高而变大;温度上升至560℃时,精矿铁品位和回收率达到较大值64.27%和94.02%;温度为580℃,精矿铁品位下降到63.65%,精矿铁回收率缓慢升高至94.38%。根据赤铁矿转化为磁铁矿的热力学分析可知:在一定范围内温度越高,铁矿物的反应速率越快,磁铁矿也更容易存在。但是焙烧温度过高可能造成铁矿物的过还原,生成浮氏体(FeO)和金属Fe,其中FeO易与CaO、MgO等脉石矿物发生固相反应,降低精矿铁品位[11]。综合考虑精矿铁品位和回收率的变化,确定焙烧温度为560℃。

3.3 还原气体浓度条件实验

为了衡量不同还原气体浓度对悬浮磁化焙烧的影响。根据给料粒度实验和焙烧温度实验,确定给料粒度为-0.074 mm 56.11%,焙烧温度560℃,磁化反应时间不变的条件下进行CO浓度实验。后续的磁选实验与前面一致,结果见图4。

通过图4可知,还原气体CO浓度在10%~30%范围内,精矿铁品位和回收率变化均是上升的;还原气体CO浓度为30%,精矿铁品位和回收率均达到极大值,分别是63.89%和94.87%;这主要是由于CO浓度增加,相当于CO分子数增加,增大还原性气体与物料接触的概率,从而提高了磁化还原反应效率。当CO浓度大于30%时,精矿铁品位有明显的下降,而精矿铁回收率变化幅度比较小。当CO浓度为50%时,精矿铁品位和回收率分别是62.10%和93.35%。根据精矿的分选指标,确定CO浓度为30%。

3.4 还原时间对焙烧实验的影响

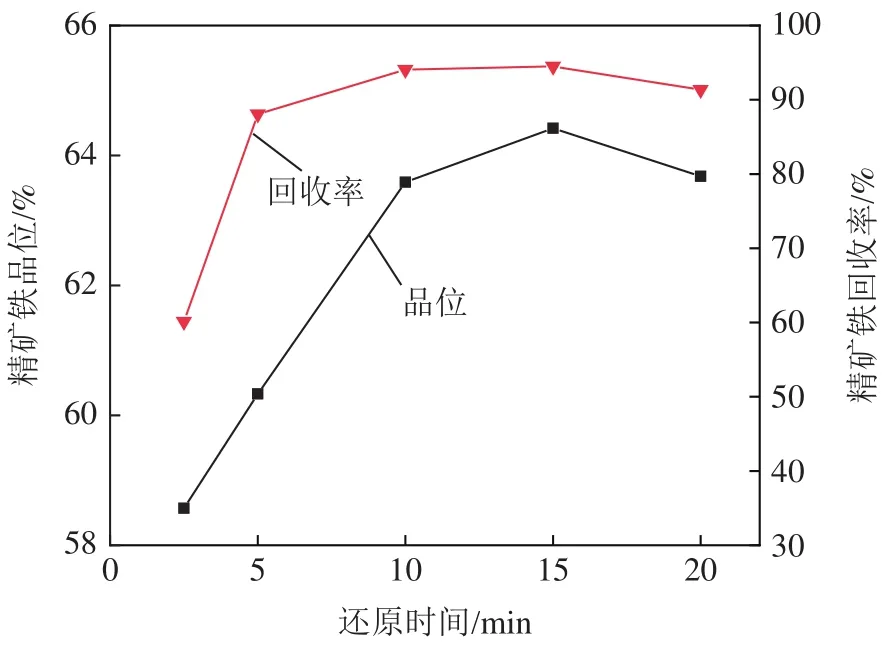

在上述较佳给料粒度、焙烧温度、还原气体浓度条件下,进行不同还原时间的条件实验,得到的焙烧产品进行后续的磁选实验,结果见图5。

图5 还原时间对磁化焙烧实验的影响Fig.5 Effect of roasting time on magnetization roasting test

由图5可知,还原时间在2.5~15 min范围内,精矿铁品位和精矿铁回收率都显著变化,精矿铁品位由58.57%上升至64.42%,精矿回收率由60.12%上升至94.49%;还原时间继续延长,精矿铁品位和回收率都有轻微降低,精矿铁品位为63.01%,回收率降低至91.35%。还原时间短,还原气体和物料之间的反应不充分;由于时间过长,可能造成焙烧产品的过还原,从而导致精矿铁品位和回收率的降低。综合选别指标考虑,将还原时间设置为15 min,精矿铁品位和回收率分别是64.42%和94.49 %。

根据实验研究结果确定针对该铁矿悬浮磁化焙烧较佳焙烧条件为焙烧温度560℃,给料粒度-0.074 mm 56.11%,总气量500 mL/min、CO浓度30%,焙烧时间为15 min。

3.5 焙烧产品物相分析

在上述较佳焙烧条件下获得的焙烧样品进行化学多元素分析和铁物相分析,结果见表3、4。

表3 焙烧产品化学多元素分析/%Table 3 Multi-element analysis of the roasted ore

对比表1、3可知, TFe含量由原来的56.36%提高至58.16%;SiO2、Al2O3和其他杂质含量都有少量的升高;FeO含量有明显的增加,含量为25.29%。悬浮磁化焙烧过程存在的菱铁矿、褐铁矿等其他矿物在高温下发生还原和热分解反应,使矿样中的C、H、O元素以气态的形式挥发出去,因此造成SiO2、Al2O3等成分的增加。

表4 焙烧后铁物相分析Table 4 Iron phase analysis after roasting

对比表2、4可知,经悬浮磁化焙烧之后铁质量分数由56.67%提升到58.20%。磁铁矿的含量也提高至51.68%,其分布率高达85.15%。相应赤铁矿的分布率由92.93%降低至10.84%,可知,大部分的赤褐铁矿都转化成磁铁矿。其中,碳酸铁、硫化铁和硅酸铁都有少量的降低,分别为0.1%、0.4%、0.13%。由表5可知还有部分残留的赤铁矿未转化成磁铁矿。存在少量赤铁矿可能有两种原因:1)悬浮磁化焙烧结束,物料在冷却的过程中,当温度在300℃左右时,磁铁矿与空气接触氧化形成磁赤铁矿[12]。经过磁选后,磁赤铁矿和磁铁矿一起富集到精矿中得到有效的回收;2) 部分粗颗粒磁化过程是由外往里逐渐进行转变的,先从粗颗粒边缘开始反应生成磁铁矿,如果焙烧时间短气固发应不充分,仅颗粒表层转化为磁铁矿,颗粒内部完全转化为磁铁矿有很大的难度,造成了赤铁矿的少量残留。后续的磨矿使得磁铁矿和赤铁矿解离,残留的赤铁矿进入尾矿,没有对精矿产品造成影响。

表5 磁选精矿产品化学多元素分析/%Table 5 Multi-element analysis of magnetic separation concentrate

3.6 磁选精矿产品物相分析

在上述较佳条件下获得的焙烧样品进行细磨至-0.074 mm 95%,在磁场强度90 kA/m,选别时间15 min的条件下进行弱磁选实验,获得的精矿产品进行XRD分析(图6)和化学多元素分析(表5)。

图6与图1结果对比可知,赤铁矿已经完全反应,磁选精矿主要矿物为磁铁矿,还有少量的铁尖晶石。存在铁尖晶石的主要原因是在焙烧过程中铁矿发生过还原反应生成浮氏体(FeO),FeO可能与Al2O3、MgO、CaO发生反应生成铁尖晶石[13]MFeO4。

图6 磁选精矿XRD分析Fig.6 XRD analysis of magnetic separation concentrate

由表5可知,磁选后精矿铁品位为64.54%,SiO2含量为1.64%。不利元素P和S含量较低,含量分别为0.1%和0.037%。其中FeO含量为22.29%,相比焙烧产品中FeO含量有所下降,可能是因为在悬浮磁化焙烧过程中过还原生成的FeO,经过磁选后进入尾矿。精矿中主要的脉石成分是Al2O3,其含量为5.65%,并未达到精矿铁的品质要求,需要进一步浮选除杂。

4 结 论

(1)某铁矿TFe品位56.36%,SiO2和Al2O3含量分别为3.38%和7.0%;有用矿物主要是赤褐铁矿,占比为95.92%;脉石矿物主要是石英和铝土矿。

(2)悬浮磁化焙烧实验后确定较佳焙烧条件为:给料粒度为-0.074 mm 56.11%,焙烧温度为560℃,总气量为500 mL/min、CO浓度为30%,还原时间为15 min。焙烧产品磨至-0.074 mm 95%,选别时间5 min条件下进行弱磁选实验,得到精矿铁品位64.42%、铁回收率94.49 %的优异选别指标。

(3)通过悬浮磁化焙烧之后,铁矿中赤铁矿大部分转化成磁铁矿,这使铁矿物和脉石矿物的磁性相差比较大,可以通过磁选达到有效的分离。这为难选铁矿石高效开发利用提供新的办法和借鉴。