萃取冶金挥发性有机废气处理技术发展和应用实践

2023-01-06张伟李立清吴才贵廖彬龙光武宫晓丹

张伟 ,李立清 ,吴才贵 ,廖彬 ,龙光武 ,宫晓丹

(1.江西理工大学材料冶金化学学部,江西 赣州 341000;2.深圳市中金岭南有色金属股份有限公司丹霞冶炼厂,广东 韶关 512325)

挥发性有机物(VOCs)定义为“参与大气光化学反应的有机化合物”,包括各种脂肪烃、芳香烃和烃的衍生物等,是造成PM2.5污染、臭氧层污染等的重要因素[1]。随着国家环保政策要求的日趋严格,冶金溶剂萃取生产过程中产生的挥发性萃取剂尾气治理也越来越受到生产企业的重视。目前小型的萃取企业基本上选用负压萃取设备,即采用盖板密封,负压抽风的方式实现萃取挥发性气体有组织收集后排放,而大型的萃取冶金企业,采用盖板密封是不现实的,有条件的也只能在密闭的室内作业,然后对室内气体集中收集处理后排放。

作为挥发性有机废气的处理技术主要有两大类: 一类是回收法,主要包括活性炭吸附法、变压吸附法、冷凝法和生物膜法等;另一类是消除法,主要包括热氧化法、催化燃烧法、生物氧化法、电晕法、等离子体分解法、光解与光催化法等[1-3]。针对萃取冶金中产生的挥发性有机气体,仅有独立的萃取体系可以采用回收法,但更多的萃取冶金企业涉及多种萃取体系,一般无法回收利用而采用消除法,并由企业从以上方法中根据各自情况选择,其中活性炭吸附法和光解与光催化法应用较多。

1 萃取冶金有机挥发性气体组成及特点

萃取冶金通常在混合澄清箱中进行,小型萃取箱仅加有盖板无单独抽风装置;大型萃取工艺,采用大体积混凝土混合澄清箱没有进行气体收集。挥发性有机物主要是萃取剂中的稀释剂、萃取剂和改质剂;萃取料液一般是酸性浸出溶液,通常具有30~70℃,萃取剂在与料液相互接触后,受热挥发出萃取有机气体,散发出来的VOCs含量浓度一般在0.05~5 mg/L,相比喷涂、印染等行业,具有浓度低,成分复杂,散逸点多,难以收集的特点。

萃取冶金中的稀释剂一般是低挥发性、低黏度、闪点在70℃以上,具有低水溶性和低毒性的烃类化合物,目前常用的包括260#溶剂油、轻质白油和石油公司专门供应的溶剂油品,如Escaid120、200和110。改质剂和萃取剂是具有特殊官能团的有机试剂,有很强的专属性,一般要求稳定性好,抗氧化,极低的毒性无异味,表面活性低不易燃。萃取有机体系一般由萃取剂和稀释剂组成,组成比例一般在10%~30%∶70%~90%,改质剂一般在萃取剂和稀释剂组成的有机体系中加入5%~30%含有羟基的醇类或脂类,最终组成的萃取有机相是一个复杂的有机混合物,通过与需要进行萃取的酸性或碱性水溶液混合搅拌以传质的方式实现金属离子的分离富集,具有高度的选择性,在稀土和稀有金属方面应用非常广泛。

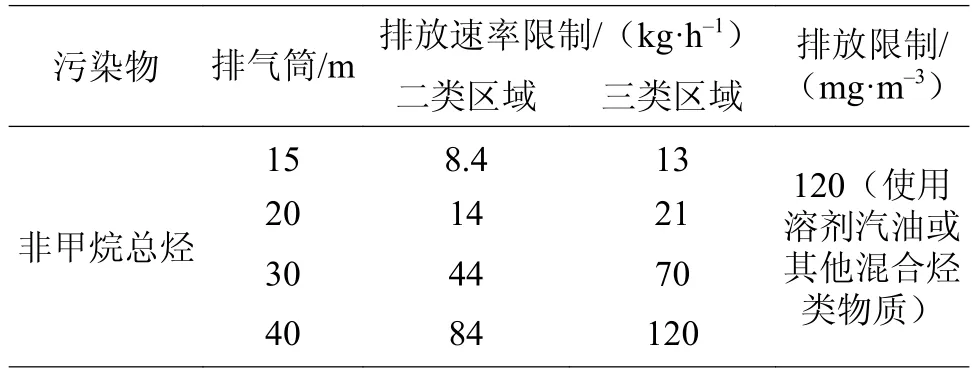

目前萃取过程中挥发性有机废气还没有专门的排放控制标准,大部分执行的是国家2018年最新大气污染物和(VOCs)挥发性有机化合物排放标准或者各地方执行地方的(VOCs)挥发性有机化合物排放标准,例如广东省对萃取冶金行业挥发性有机气体采用的是广东2018年最新(VOCs)挥发性有机化合物排放标准中II时段工艺废气大气污染物排放限值,检测标准见表1。

表1 广东地方采用的II时段工艺废气大气污染物排放限值Table 1 Emission limits of air pollutants from the second period of process used in Guangdong

2 处理萃取有机挥发性气体的现有技术

2.1 吸附法

吸附法处理有机尾气技术作为一种传统的工艺技术,在目前依然得到广泛应用。作为吸附法核心物质的吸附剂对吸附效果起到关键作用,目前工业上常用的吸附剂主要有活性炭、活性氧化铝、硅胶和分子筛。在萃取冶金生产过程中,企业通常选择活性炭作为萃取有机废气的吸附材料[4-5]。

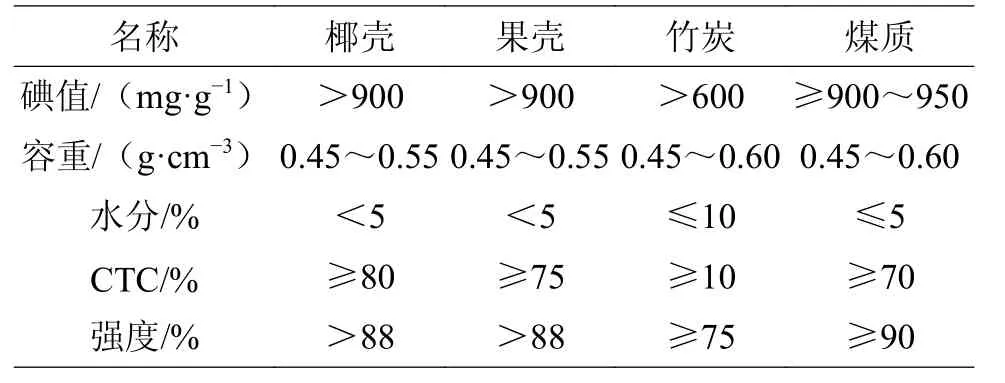

活性炭作为一种非极性吸附剂,具有疏水性和亲有机物的特性,能吸附大部分有机气体,同时活性炭的孔径范围宽,对一些极性大分子也有较好的吸附能力。作为专用吸附有机废气使用的活性炭碘值和CTC(四氯化碳吸附率)是非常重要的技术指标,除此之外,活性炭必须具有小的孔径、大的孔隙体积和很高的比表面积,兼具有良好的耐磨性,多次和长时间经受剪切、压缩、碰撞而保持结构完整,选择活性炭种类时,还要考虑炭质强度、吸附速度和吸附容量等各类活性炭主要技术指标见表2,另外对活性炭活性、孔径、比表面积、孔容积等特性都有严格的要求,选用原则基本取决于技术上适用、经济上便宜及容易采购[5]。

表2 各类吸附用活性炭主要技术指标Table 2 Main technical indicators of various types of activated carbon for adsorption

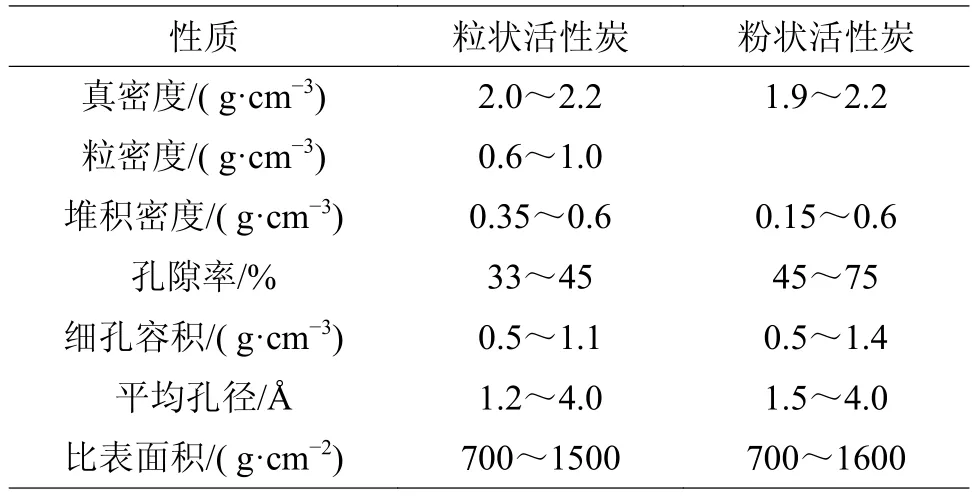

采用活性炭吸附法净化挥发性有机物是萃取冶金行业中最普遍采用的方法,一方面冶金萃取生产过程中挥发性有机物大多属于非极性或弱极性物质,另一方面活性炭是工业及环境保护上最常用的吸附剂,作为一种非极性吸附剂,具有疏水性和亲有机物的性质,它能吸附绝大部分萃取冶金有机气体,如苯类、醇类、烃类和醛酮类,同时由于活性炭的孔径范围宽,即使对一些极性气体分子也有较好的吸附作用,因此,在吸附操作中,活性炭是一种首选的优良吸附剂。综合以上因素,活性炭和活性炭纤维应用较广泛、效果较好。表3列出常用萃取冶金废气用的活性炭的物性参数[5]。

表3 萃取冶金废气用活性炭的物性参数Table 3 Physical parameters of activated carbon for extracting metallurgical waste gas

在处理挥发性有机气体过程中,将活性炭装在固体床吸附设备中,相应的处理流程一般由四部分组成,即废气预处理、吸附部分、吸附剂的脱附与再生和溶剂回收部分,而在实际应用中,中小型企业通常将有机气体与活性炭吸附装置直接完成净化后达标排放,由于活性炭整体使用量较少,且活性炭吸附的萃取有机气体是一种混合物,溶剂回收难度较大,通常萃取冶金企业没有采用吸附剂脱附和再生和溶剂回收流程部分,而是当尾气处理一定的周期后,活性炭直接进行火法焚烧处理或委托有资质企业处理。

除了活性炭外,其他吸附材料主要有活性氧化铝、硅胶、沸石分子筛、活性白土和吸附树脂等。吸附非极性的萃取有机废气,活性氧化铝、硅胶属于极性吸附材料,对萃取有机废气吸附较差,沸石分子筛是一种离子型吸附剂,可以根据分子的大小及极性的不同进行选择性吸附,目前在挥发性有机物治理方面得到广泛应用,尤其在大风量、低浓度的挥发性有机物领域应用越来越广,它可以将浓度只有每立方米几十毫克的VOCs进行10~20倍的浓缩,然后进行回收或燃烧处理[6],理论上特别适应于萃取冶金废气的处理,但目前还未见到企业应用的报道。另外,吸附树脂也越来越多地应用于有机废气的处理,但树脂材料价格比较贵,一次性投入较高,需要具备多次循环使用才具有较好的经济效益,因此,限制了企业的应用。

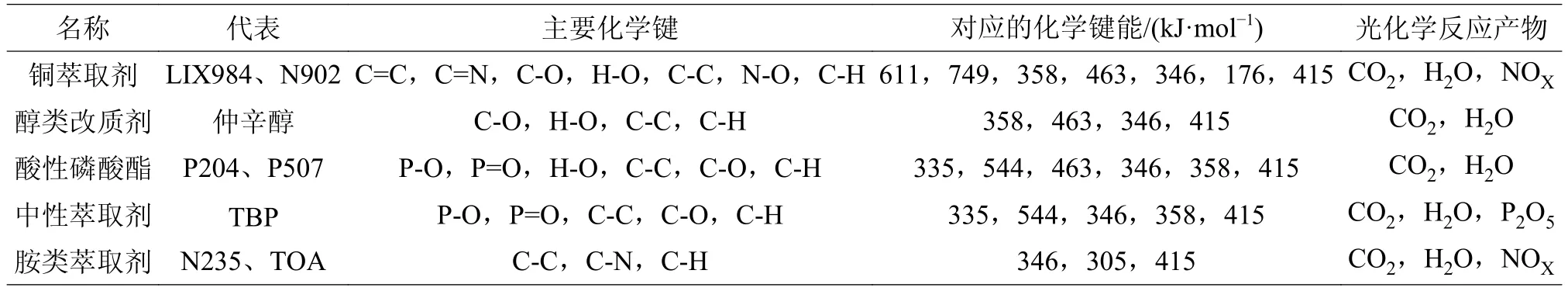

2.2 光解与光催化技术

光解技术是利用UV紫外光的能量将空气中分子变成游离氧,通过游离氧与氧分子结合生成氧化能力更强的臭氧,从而破坏VOCs中的有机废气分子链,降解为低分子化合物,用于萃取冶金中主要涉及的萃取剂,表4列出常用萃取剂化学性质及物质关键氧化转化产物。

表4 常见萃取剂化学性质及物质关键氧化转化产物Table 4 Chemical properties of common extractants and key oxidation conversion of substances

光催化技术一般称为光催化氧化技术,即通过光的作用而形成化学反应,让挥发性有机废气进行不断转化,从而使挥发性有机废气自身污染性大大降低[7]。现阶段通过大量实验的研究结果表明,在催化剂选择合理的条件下,光催化氧化技术可以让挥发性有机废气脱除率达到70%~80%,具有十分明显的处理效果[8]。而目前影响处理效果的主要是催化剂的性能,选择合适的催化剂至关重要,常见的光催化剂多为金属氧化物和硫化物,如TiO2、ZnO、CdS等,其中TiO2的综合性能较好,应用较广。

为更好地应用光解和光催化技术,通常在技术前段增加洗水系统,主要目的是对废气进行预处理,脱除粉尘和酸性气体,对于萃取冶金过程中的气体大部分为酸性气体,如果选用光解或光催化技术处理萃取有机废气增加水洗系统是必要的。因为设备无需添加剂,不会产生二次污染,节能环保,成本低,占地面积小,得到很多企业的应用,但是也反应出对于气体反应会生成不彻底氧化的副产物,这种副产物将会比初始VOCs具有更大的毒副作用[9]。

2.3 低温等离子体技术

等离子体是原子及原子团失电子后,被电离产生正负离子组成的离子化气体状物质,常被视为是除固、液、气外,物质存在的第四种形态,等离子体由离子、电子、自由基等活性离子组成,整体呈中性。等离子体又分为高温等离子体和低温等离子体,目前,应用于有机废气治理的主要是低温等离子体技术。低温等离子体在形成过程中,其电子能量可达到1~20 eV,因此,具有较高的化学反应活性,在净化VOCs时,首先是高能电子与分子间碰撞反应引发活性自由基,而后,自由基会与有机气体分子结合反应,达到净化气体的目的[10]。

低温等离子体技术是借助射频放电等技术得到大量活性粒子与高能粒子,通过二者的综合作用,让挥发性有机废气有害化合物与有毒化合物向无害二氧化碳、氮气、水等进行转化。作为一种新型的处理技术,由于其能耗较低、工艺简单等优势,变成处理挥发性有机废气中具有较高应用价值与推广潜力的先进技术[11]。

低温等离子体主要由发生装置组成,通常将低温等离子体处理设备设置在排风管道尾端,即最后经过低温等离子体高能电子的反应后直接排放。在使用过程中,抽风系统将生产中产生的有机废气集中抽出,为提高处理效率,目前根据等离子体放电方式的不同提出了各种组合工艺,不同的处理技术具有各自的技术特点,其中包括介质阻挡工艺、交直流叠加电压系统净化工艺、等离子体—催化剂协同工艺和等离子体—吸附/吸收联合工艺,其中介质阻拦技术优势是增加介质与气体间的接触面积,增加自由基的生产效率;但缺点是接触面间产生很大的场压,效率较低;高功率脉冲电晕工艺可在反应器内建立起较大的等离子区域,效率较高;并联多个反应器可以提高处理能力。综合各自技术的特点,形成了等离子体技术与其他工艺技术联合治理VOCs的新工艺[12]。低温等离子体技术具有工艺简单、处理效果好、二次污染少、运行费用低等优点。高宗江等[13]发现该技术去除率范围为34.1%~96.3%,与其他治理技术相比,效果较好,当低温等离子体技术的ρ(VOCs)<100 mg/m3时,去除率达90%以上;但当ρ(VOCs)>1000 mg/m3时,去除率降至50%以下,效果较差。说明低温等离子体技术对ρ(VOCs)有较强的选择性,适合处理低浓度气体。

2.4 其他

除了以上几种方法,目前还有催化法、生物法、燃烧法在印染、涂料和有机化工等行业中广泛应用,由于萃取冶金工艺的特殊性,特别是燃烧法中的RTO蓄热燃烧和RCO蓄热催化燃烧,理论上对处理萃取冶金挥发性有机气体更为彻底,目前由于受到投资成本、运行费用和萃取冶金行业整体规模的影响,还没有得到进一步的应用,但随着环保的日益严格,燃烧法将来也许会被萃取冶金企业应用。

3 应用实践

国内某冶炼企业采用萃取工艺综合回收有价金属,为回收多种有价金属,使用了多种萃取剂,主要包括有机磷酸萃取剂,胺类萃取剂,螯合型醛肟、酮肟萃取剂,改善萃取分相的长碳链醇类改质剂和烃类稀释剂。根据萃取剂的成分,挥发出来的有机物主要是脂类、烃类、胺类、醇类、酸类和苯类。萃取剂使用按照体积百分比混合而成,形成了萃取有机体系,挥发出来的有机物最终形成了一种混合物,包括以上不同含量的挥发性有机物,产生具有特殊味道的混合型气味。

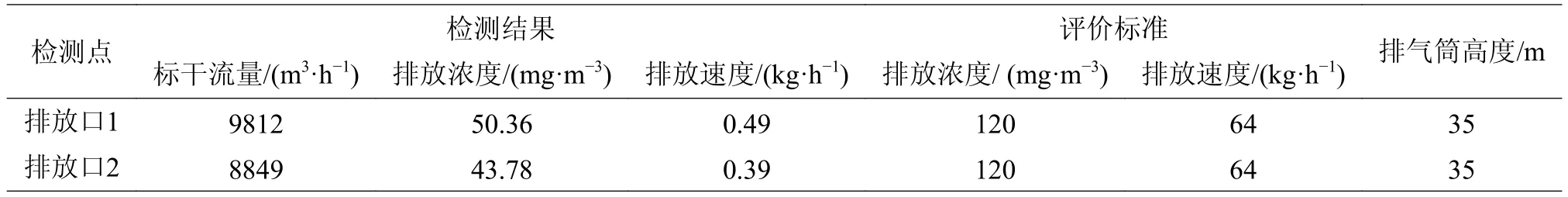

目前,为解决挥发性有机废气的净化,设计时萃取设备采用密闭微负压结构,萃取箱每级均盖有活动盖板,混合室搅拌设有水封,每4级处设置一个抽风口,抽风口设置调节闸板,最后将几套萃取箱风管联接在一根风管上,通过离心风机抽至固定床活性炭吸附塔内,依靠活性炭吸附来脱除挥发性有机物,经过运行6~12个月,直接更换活性炭,没有进行解吸和再生回用,设备在运行过程中,每季度对萃取有机排放口按照地方最新(VOCs)挥发性有机化合物排放标准中II时段工艺废气大气污染物排放限值检查,表5是萃取冶金废气经过活性炭吸附后对VOCs的检测结果。

表5 萃取冶金企业废气经活性炭吸附后排放口(非甲烷总烃)检测结果Table 5 Exhaust gas (non-methane total hydrocarbons) test results after being adsorbed by activated carbon

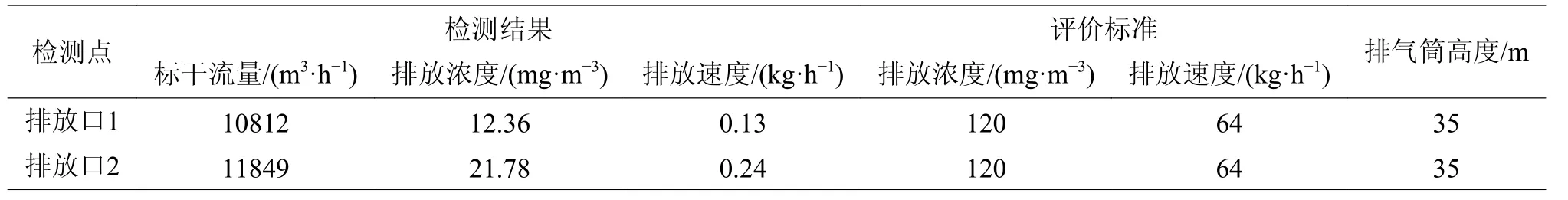

从检测结果中可以看出经过活性炭固体吸附装置处理后,尾气中VOCs含量已经达到控制要求范围之内,为进一步提高净化废气能力,在活性炭系统废气后端排放风管段增加低温等离子体设备,采用介质阻挡组合工艺,即在低温等离子体设备后设置体积25~30 m3的反应罐,反应罐内设计挡板用于延时反应,增加反应时间,提高处理效率,最后排空。

经过活性炭吸附后尾气VOCs含量一般小于80 mg/L,通过活性炭吸附后有机废气再进入低温等离子体延时反应器内,VOCs的含量进一步降低,一般小于30 mg/L,整体运行效果良好,检测结果见表6。

表6 萃取冶金企业废气经活性炭和低温等离子体净化后排放口(非甲烷总烃)检测结果Table 6 Exhaust gas (non-methane total hydrocarbons) test results after purification of exhaust gas from metallurgical enterprises by activated carbon and low-temperature plasma

经过活性炭吸附加低温等离子体净化技术在当前检测的标准下,可以达到较好的处理效果,为企业发展提供技术保障。

4 结 论

(1)萃取冶金生产中挥发性有机废气成分复杂,含量低,一般为多种有机物的混合物,在与酸性或碱性水溶液的混合接触中,不断地向大气中挥发,需要有组织地收集、处理后排放。

(2)处理萃取冶金过程中的挥发性有机废气工艺可以选择组合式处理工艺,即挥发性有机废气经过活性炭吸附和低温等离子处理技术,可以实现达标排放。

(3)相比其他行业,需要建立萃取冶金挥发性有机废气处理的标准和推荐的工艺技术流程,从而满足国家对环保日益严格的要求。