高炉瓦斯泥自还原铁锌分离BBD法优化

2023-01-06周兰花曾富洪龚永民

周兰花,曾富洪,龚永民

(攀枝花学院,四川 攀枝花 617000)

高炉瓦斯泥(灰)指随高炉煤气逸出经湿法(干法)分离得到的炉尘。我国每年产高炉瓦斯泥(灰)量很大,一个年产500万t铁的钢铁公司,年产瓦斯泥(灰)可达6万t,其中瓦斯泥和瓦斯灰大约各占一半。瓦斯泥(灰),除了含铁、碳外,往往还含有锌等有价成分,具有一定的利用价值。但因粒度细利用困难,目前处理它的主要方式有直接堆存和烧结配料法。过去部分企业为利用瓦斯泥(灰)的铁成分将其加入烧结料中成为烧结矿入高炉,此方法存在:烧结料层透气性易受影响、在高炉冶炼中锌循环富集影响高炉运行,锌不能得到利用等问题。直接堆存对环境影响大。随着冶金生产纵深发展和环保要求的加大,瓦斯泥的铁、碳、锌等资源的综合开发利用是一种趋势[1]。

目前,提取瓦斯泥(灰)中铁、碳、锌等有价成分的方法有物理法[2-5]和化学法[6-8],化学法中包括火法。火法具有自还原性(借助自带C还原自身内的氧化物)、操作较简单等特点,是较为有效的一种高炉瓦斯泥(灰)综合利用方法。高炉瓦斯泥(灰)火法自还原提取铁、锌等有价成分工作尚处于初步阶段。本研究通过开展高炉瓦斯泥火法自还原实验,主要探索高炉瓦斯泥铁锌分离中温度、时间、造球压力等热工参数优化值,以期获得高的铁、锌还原效果,实现铁锌良好分离,为瓦斯泥火法利用奠定基础。在实验中为克服瓦斯泥粒度细问题,将瓦斯泥制成球团,在单因素实验基础上,采用响应曲面法中的BBD (Box-Behnken Design)法[9]设计实验,对高炉瓦斯泥球团自还原中铁锌还原及其分离热工参数进行优化。

1 实验原料

实验用攀钢高炉瓦斯泥成分见表1,粒度0.15~0.25 mm。由表1发现,瓦斯泥中铁、锌氧化物完全还原至金属产物时,瓦斯泥提供的还原剂C量是过量的,因此,高炉瓦斯泥加热实验中使铁、锌氧化物还原时不额外添加其他还原剂。将瓦斯泥加适量水与PVA粘结剂均匀混合后,混合料用液压机制球。实验前,105℃下球团干燥24 h。

表1 高炉瓦斯泥成分/%Table 1 Composition of BF gas sludge

2 实 验

2.1 实验方案

进行高炉瓦斯泥铁锌分离实验时,温度设定值首先通过HSC软件分析确定。由HSC软件计算每g高炉瓦斯泥自还原热力学平衡成分结果见图1。由图1可见,高于1100℃时,能较好实现FeO转变为Fe、ZnO转变为气态Zn,并综合考虑动力学因素,实验设定的温度范围为1100~1350℃。

图1 高炉瓦斯泥自还原平衡成分Fig.1 Self-reducing balanced components of BF gas sludge

确定温度条件后设置单因素实验方案,结果见表2。在单因素实验基础上,依据响应曲面法原理,利用Design Expert 8.0.6软件中BBD法设计温度、时间、造球压力三因素三水平实验,其因素水平与编码见表3。

表2 单因素实验方案Table 2 Single factor test program

表3 响应面法实验因数水平与编码值Table 3 Actual and code values of variables

2.2 实验过程

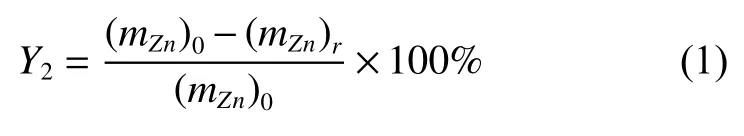

干燥的瓦斯泥球团置于刚玉坩埚中,放入按程序升温达到预设实验温度的加热炉中,再加热到球团预定的时间后取出坩埚,在N2中冷却。冷却后对样品进行MFe(金属铁)、TFe、ZnO含量分析。以还原试样中铁的金属化率Y1(还原产生的金属铁量与还原后试样中TFe量的比值)作为铁还原程度评价指标、还原试样中锌的金属化率Y2(按式(1)计算)作为锌还原程度评判指标。

式(1)中,(mZn)0、(mZn)r分别为还原前、后瓦斯泥球团中Zn的质量。

3 结果与分析

3.1 单因素实验结果与分析

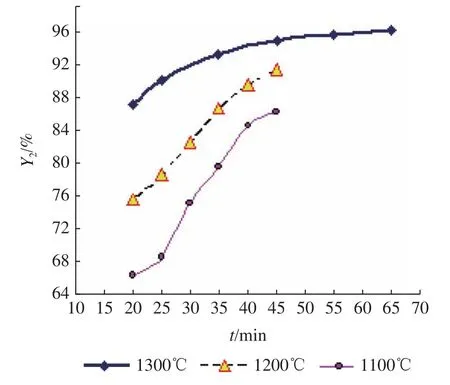

单因素结果见图2~5。由图2~5可知,8 MPa后造球压力对铁锌金属化率影响不大;20~75 min内随时间增加,铁、锌的金属化率均增加,但在45 min后增加缓慢;1100~1300℃内随温度增加,铁、锌的金属化率均增加。

图2 1200℃、40 min铁金属化率与造球压力的关系Fig.2 Relationship between metallization of iron and pelleting pressure at 1200℃ and 40 min

图3 1200℃、40 min锌金属化率与造球压力的关系Fig.3 Relationship between metallization of zinc and pelleting pressure at 1200℃ and 40 min

3.2 BBD法实验结果与分析

BBD法实验方案及其实验结果见表4。

表4 响应面法实验方案及结果Table 4 Matrix and results of RSM test

(2)响应值回归优化模型

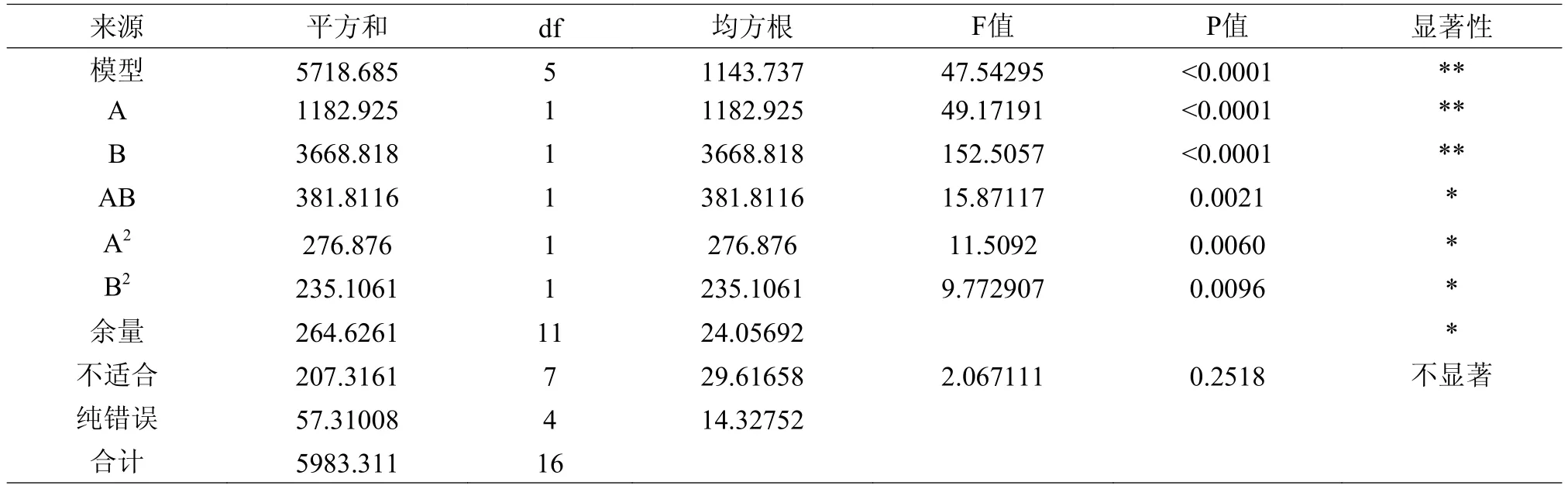

利用Design Expert 8.0.6软件对响应值Y1、Y2影响不显著项进行优化,方差分析结果列入表5、6中,进一步分析得到响应值Y1、Y2的回归模型,如下:

表5 Y1的方差分析Table 5 ANOVA on Y1

由式(2)、(3)中各项系数可知,温度和时间对铁、锌的金属化率有显著正的影响,造球压力的影响很小;各因素对响应值Y1、Y2影响重要程度为B(时间)>A(温度)>C(造球压力)。

将编码用实际参数符号回代得到响应值Y1、Y2与实际参数符号之间的回归模型为:

图4 8 MPa造球压力下铁的金属化率Fig.4 Metallization of iron at 8 MPa of pelleting pressure

图5 8 MPa造球压力下锌的金属化率Fig.5 Metallization of zinc at 8 MPa of pelleting pressure

表6 Y2的方差分析Table 6 ANOVA on Y2

由表5、6可见,失拟项P均大于0.05(不显著),建立的模型P值均<0.0001(非常显著)。表明,建立的Y1、Y2模型拟合程度良好,建立的模型合适,可以用建立的模型对高炉瓦斯泥加热过程中铁锌还原热工参数进行优化分析。

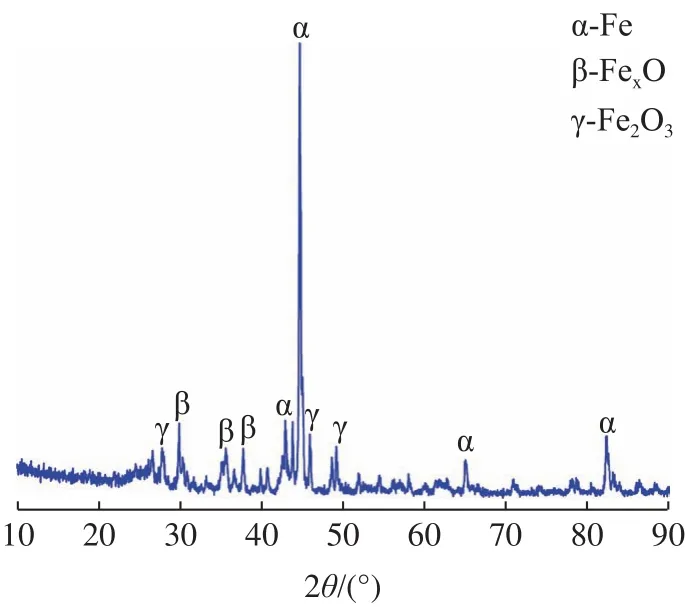

(4)铁锌氧化物还原热工参数优化

由方程(4)、(5)求解,得到高炉瓦斯泥球团自还原中铁锌氧化物还原热工参数优化条件为:温度1299.95℃、加热时间47.05 min、造球压力8 MPa,Y1、Y2预测极大值分别为94.67%、96.08%。结合优化条件和实际可操作性,在1300℃、47 min、造球压力为8 MPa再进行三次实验,实验产品的Y1、Y2平均值分别为94.4%、95.5%。实验产品的XRD检测结果见图6、7。分析Y1、Y2结果及图6、7及可知,优化条件下瓦斯泥球团中的铁、锌氧化物能得到良好还原;铁氧化物大多还原成为金属铁并留存于球团中,锌氧化物还原为挥发态的金属锌并氧化转变为ZnO进入烟气中,从而使瓦斯泥中铁锌实现良好分离。

图6 还原球团XRD分析Fig.6 XRD analysis of reduced pellets

图7 还原挥发物XRD分析Fig.7 XRD analysis of reduced volatiles

4 结 论

(1)1100~1350℃下高炉瓦斯泥自还原中铁、锌氧化物还原可能还原成为金属铁、锌。

(2)高炉瓦斯泥球团自还原过程中,8 MPa后造球压力对铁锌金属化率影响不大;20~75 min内随时间增加,铁、锌的金属化率均增加,但在45 min后增加缓慢;1100~1300℃内随温度增加,铁、锌的金属化率均增加;对铁锌氧化物还原的金属化率影响中,时间有非常显著正影响,温度有显著的正影响,造球压力影响很小。

(3)高炉瓦斯泥球团自还原过程中铁、锌的金属化率与因素间具有的关系模型式为:

建立的模型是可靠的。并由模型获得的1299.95℃、时间为47.05 min、造球压力为8 MPa优化条件下,预测的铁金属化率较大,为94.67%、锌的金属化率较大,为96.08%。优化条件下的实验获得铁金属化率为94.4%、锌金属化率较大为96.1%,铁锌实现良好的分离。