等温变换开车试运行探讨

2023-01-06刘宏伟

刘宏伟,罗 松,张 彪,方 国

(1.安徽泉盛化工有限公司,安徽 滁州 233290;2.湖南安淳高新技术有限公司,湖南 长沙 410205)

安徽泉盛化工有限公司(以下简称安徽泉盛)成立于2008年6月,是安徽晋煤中能全资子公司。安徽泉盛是以煤化工为主的综合型化工企业,位于滁州市定远县炉桥镇,坐落在省级盐化工业园内(定远盐化工业园)。安徽泉盛的年产32万t氨醇装置,原料和动力结构调整项目以煤为原料生产合成氨。装置气化采用航天粉煤加压气化技术、变换采用湖南安淳两级等温变换工艺、气体精制采用液氮洗工艺、脱除酸性气体采用低温甲醇洗工艺、合成采用低压氨合成工艺、各压缩机采用汽轮机驱动的离心式压缩机组,整个工艺过程技术先进、能耗低、污染小、自动化程度高,符合现代煤化工的发展要求。该项目等温变换装置于2022 年7月26日一次开车成功,2022年7月30日打通全流程,产出合格液氨产品。

1 等温变换工艺流程

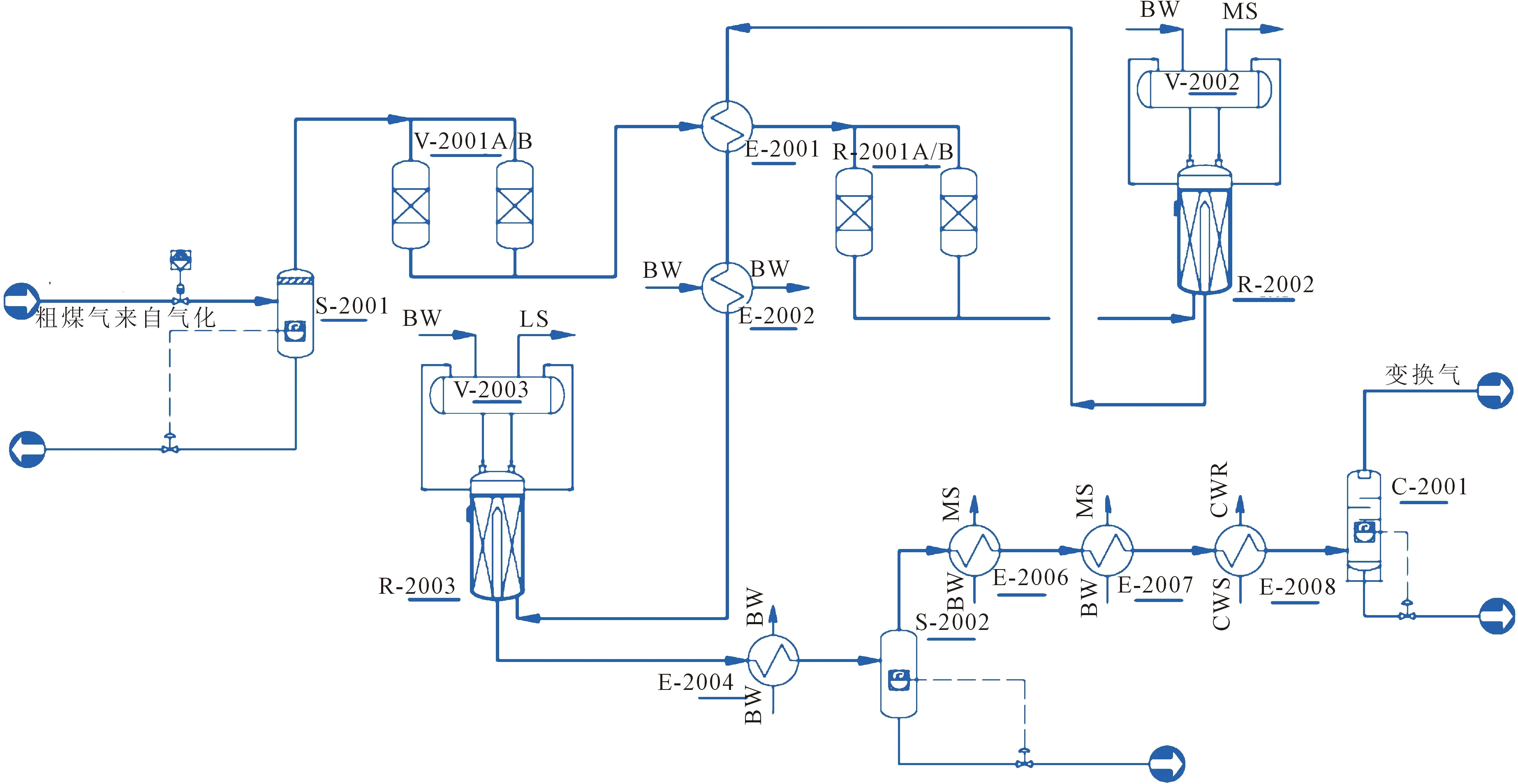

从气化工段来的~3.72MPa(g)、~202℃、φ(CO)为~62.7%(干基)的粗煤气,经第一水分离器分离其中夹带的冷凝水后进入过滤器,然后经进料换热器加热至250℃,补加蒸汽调整汽气比后,进脱毒槽除去粗煤气中的粉尘、砷等对变换催化剂有毒的物质,然后进入一级等温变换炉内外筒环隙,通过径向催化层,边反应边移热,温度恒定在270℃,φ(CO)降至~3%(干基),反应后的270℃热气从炉底出来,进入进料换热器温度降至235℃,经二级冷凝液预热器回收热量后温度降至~220℃,然后经二级等温变换炉内外筒环隙,通过径向催化层,边反应边移热,温度恒定在200℃,φ(CO)降至~0.4%(干基)。反应后的200℃热气从炉底出来,变换气分成两股,一股经锅炉给水预热器回收余热,另一股经一级冷凝液预热器回收余热,然后汇合后进入第二水分离器分离工艺冷凝液,再依次经第一脱盐水预热器和第二脱盐水预热器,降温至70℃,分离冷凝液后,再经水冷器降温至40℃,进入洗氨塔分离冷凝液后去低温甲醇洗工段。

图1 等温变换流程示意注:S-2001—第一水分离器;V-2001A/B—过滤器;E-2001—进料换热器;R-2001A/B—净化炉;V-2002—中压汽包;R-2002—一级等温变换炉;V-2003—低压汽包;R-2003—二级等温变换炉;E-2002—冷凝液预热器;E-2004—锅炉水预热器;S-2002—第二水分离器;E-2006—第一脱盐水预热器;E-2007—第二脱盐水预热器;E-2008—变换水冷器;C-2001—洗氨塔

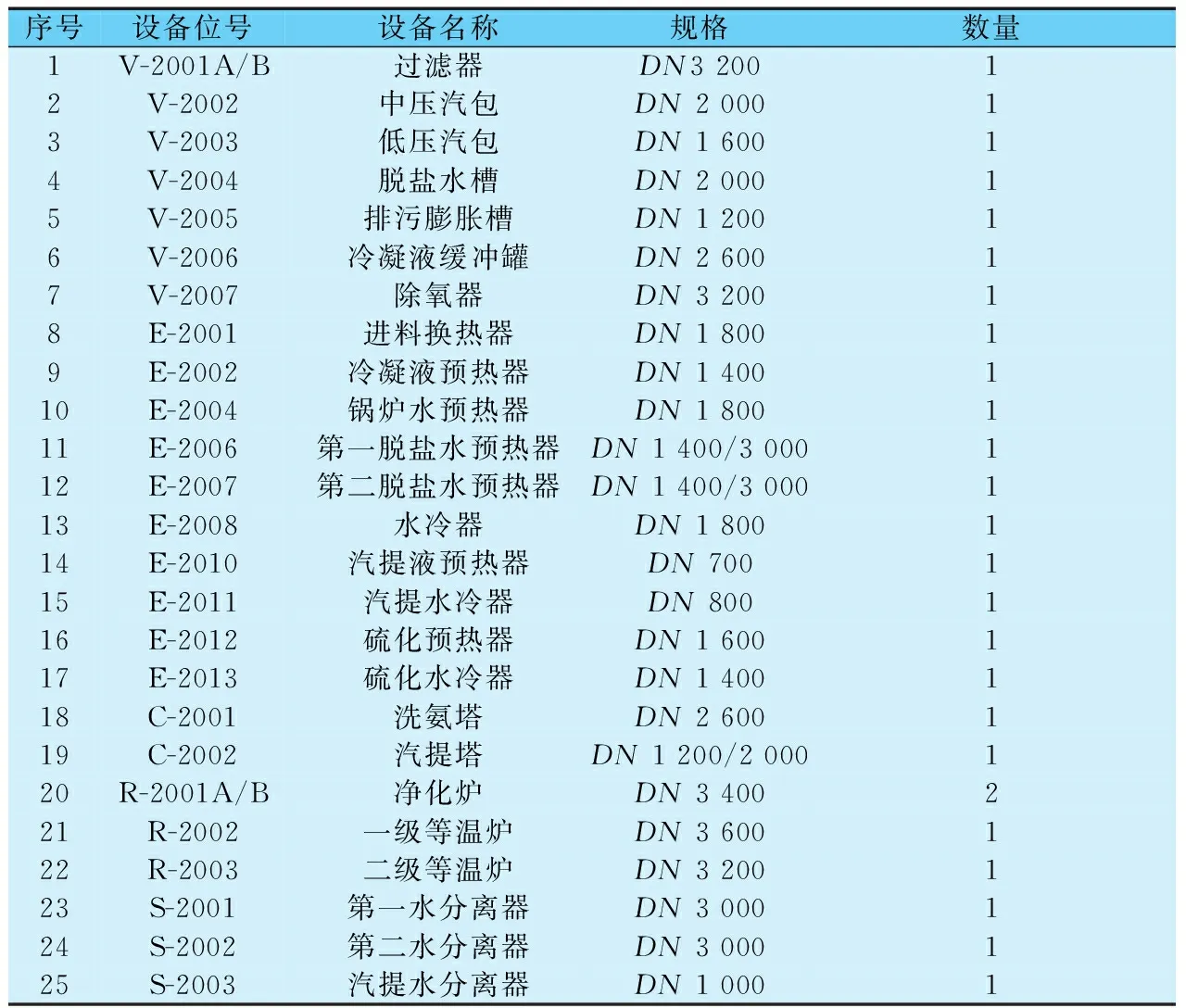

2 变换系统设备配置

等温变换系统设备配置见表1。

表1 变换系统设备配置

3 原始开车流程

3.1 升温阶段

(1)升温介质为氮气。

(2)升温速率为25℃/h,在90~120℃物理水释放高峰区间,适当恒温。

(3)催化剂床层温度升至180℃时,配入氢气或干煤气,直至循环气中氢气体积分数在20%~30%,控制变换系统压力为~0.20MPa。

(4)一级等温变换炉床层温度升至220~230℃,调整空速和温度,使二级等温变换炉床层温度达180℃以上。

3.2 硫化主期

(1)各炉床层温度达到要求时,少量配入CS2,开始串联硫化。

(2)在控制温升不大的情况下,边观察边逐步加大CS2加入量。

(3)边硫化边缓慢升温,启用硫化电加热器升温和增加CS2加入量不应同时进行,催化剂床层温度控制不超过300℃。

(4)每小时分析一次进口H2S含量,每半小时分析一次出口H2S含量,当出口H2S≥3g/Nm3时,表示床层已穿透,出口H2S的分析移至下一炉的出口。

(5)每半小时排放一次冷凝水。

3.3 硫化强化期

(1)一级等温变换炉已穿透,缓慢提温进入强化期,继续加大CS2加入量,二级等温变换炉继续在主期硫化。

(2)当强化期升温速率≤10℃/h,床层吸收H2S反应的速度明显减弱时,适当升温,强制硫化。

(3)当一级等温变换炉床层各点温度均匀且达到或接近400℃、炉子出口H2S≥15g/Nm3以上时,恒温4h,一级等温变换炉强化结束。

(4)二级等温变换炉温度接近300℃、出口H2S≥3g/Nm3,且主期时间在48h以上,提温进入强化期。

(5)一、二级等温变换炉温度、出口H2S指标、恒温时间均已达强化期要求,CS2总计使用量在15.52t,强化结束。

3.4 降温置换

(1)按≤30℃/h速率降温,床层温度在400~300℃区间继续加CS2。

(2)床层温度低于300℃,停加CS2,加大系统氮气加入量,加大放空量,边降温边排硫,当一级等温变换炉床层温度降至~120℃时,分析一级等温变换炉出口H2S≤0.5g/Nm3,将一级等温变换炉退出,二级等温变换炉继续降温排硫。

(3)二级等温变换炉床层温度降至~120℃以下,分析二级等温变换炉出口H2S≤0.5g/Nm3,降温排硫工作结束。

3.5 系统接气及轻负荷运行

(1)拆除水汽系统的盲板,汽包开始加入80℃以上的锅炉水至正常液位。

(2)汽包恢复正常液位,开启开工蒸汽、中压热水循环泵和低压热水循环泵,辅助一、二级等温变换炉催化剂床层升温。

(3)使用罗茨风机和硫化电加热器,进行净化炉、一级、二级等温变换炉催化剂的升温。

(4)净化炉温度升至250℃,待正常接气后使用。

(5)系统卸压置换,充氮气保微正压,将升温硫化副线所有盲板全部调至“盲”位,保证硫化系统与工艺系统完全隔离,将一级等温变换炉工艺气进口及二级等温变换炉工艺出口管上 “8”字盲板恢复至 “通”位,低压氮气与系统各连接管线盲板调成“盲”位。

(6)慢慢开启系统进口阀,倒入粗煤气,开启各炉出口放空阀;利用进料换热器调温副线、入系统气量、汽包蒸汽压力及汽气比等多种因素调节各炉温度,逐渐将各炉床层温度控制在指标范围内,前炉温度基本合格,可逐步关小直至关闭该炉系统出口放空阀,同时开大后一个炉子出口放空阀,直至各炉温度均在指标范围内。同时,将等温变换炉出口各换热降温设备投入正常运行。

(7)变换系统内部运行正常,系统出口φ(CO)≤0.4%,打开变换出口,关放空,向后工段送气。

4 开车运行情况

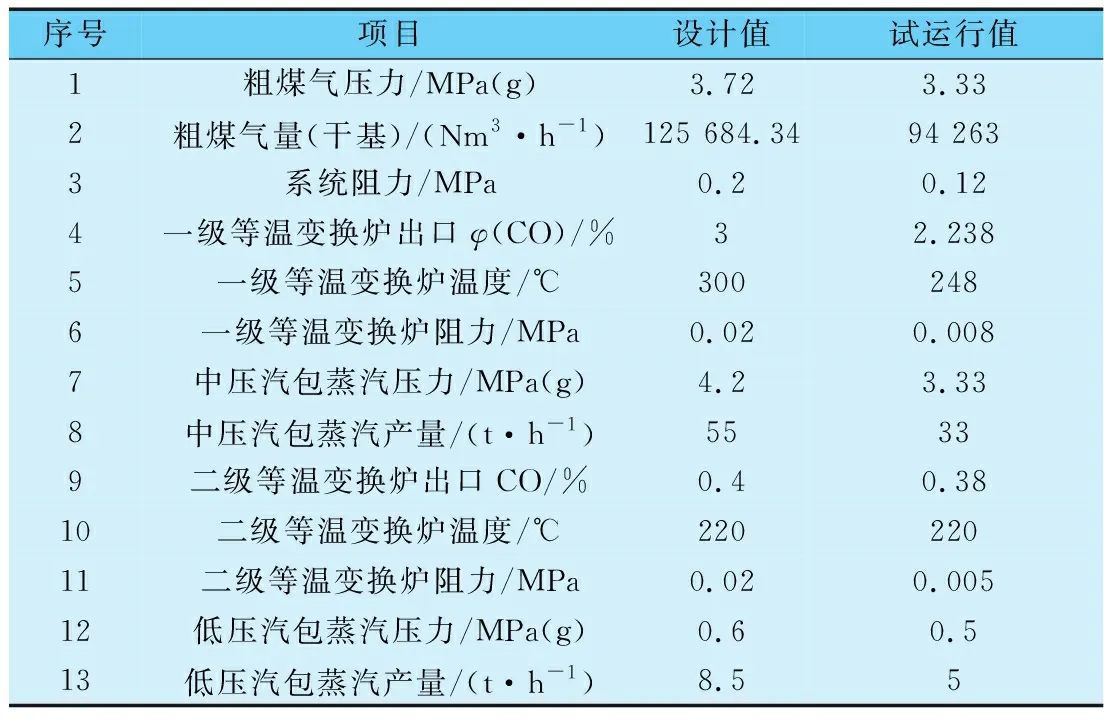

4.1 试运行参数

该项目等温变换装置于2022 年7月26日一次开车成功,试运行期间参数见表2。

表2 试运行参数

4.2 试运行遇到的问题及解决方法

(1)高温工艺冷凝液中氨含量高。原因为Co-Mo耐硫变换催化剂在生产过程中带入氨,运行时随变换气进入工艺冷凝液。可采取的措施为在催化剂运行初期,引一部分高温工艺冷凝液进汽提塔汽提后回气化装置。

(2)汽提水冷器冷却后的不凝气温度较难控制。原因为汽提水冷器按100%负荷设计,低负荷运行时换热面积大,造成不凝气温度偏低。可采取的措施为在循环水管线增加温度调节副线,通过调节阀控制不凝气温度。

5 结语

安徽泉盛等温变换装置于2022 年7月26日一次开车成功,2022年7月30日打通全流程,产出合格液氨产品,等温变换装置当前负荷下各项性能指标达到设计要求。对于试运行期间存在的问题还将进一步优化,为系统的安、稳、长、满、优运行提供更有力的保障,希望安徽泉盛变换系统工艺设计与运行中的经验教训可为业内同类装置及类似装置工艺路线的选择、系统的试车与运行等提供参考与借鉴。