柴油机对重型牵引车加速性能影响的试验研究

2023-01-06李光辉祁同晖王兰王泽宇

李光辉,祁同晖,王兰,王泽宇

1.内燃机可靠性国家重点试验室,山东 潍坊 261061;2.潍柴动力股份有限公司,山东 潍坊 261061

0 引言

动力性和经济性是表征汽车性能的重要指标[1],重型牵引车的加速性能是最重要的动力性指标,分为起步加速和超越加速[2-4]。影响整车动力性因素较多,主要分为柴油机性能及传动系统结构和参数。柴油机性能主要包括速度特性、响应性和附件消耗功率损失,传动系统结构和参数主要包括变速箱挡位和速比、后桥速比、轮胎直径、驱动形式、传动效率等,其中柴油机作为整车动力输出源,对整车的加速性能有重要影响[5-8]。

目前重型牵引车加速性能指标没有相应的国家标准限值,不同配置的整车加速性能差异较大,根据已有试验数据,可粗略统计经验值作为参考评价标准:1)重型牵引车全油门起步加速即由静止全油门加速到70 km/h的时间t1=60 s,认为加速性能一般;t1<50 s,认为加速性能较好;2)重型牵引车全油门超越加速即高挡全油门由60 km/h 超越加速到90 km/h的时间t2=65 s,认为加速性能一般;t2≤55 s,认为加速性能较好[9-11]。工程实践中,通常仅关注车辆加速时间,缺少对加速过程的细致分析,对柴油机在整车加速过程中发挥的作用不明确。

本文中按照文献[12]规定的相关试验条件和试验方法,利用底盘测功机,测试配置不同柴油机的重型牵引车的加速过程,分析柴油机转速和输出功率,研究柴油机对整车性能的影响,进一步明确整车加速过程,有针对性地提高整车动力性。

1 车辆配置

为精准分析柴油机性能对整车加速性能的影响,在同一辆车上保持相同传动系统配置,更换不同的发动机,测试其加速性能。

车辆总质量对测试结果影响较大,按照文献[13]要求,重型牵引车的经济性和动力性指标应在最大整车质量条件下进行评价。本文中以6×4三轴牵引车为研究对象,车辆主要参数为:车辆加载总质量为49 t,12挡变速箱各挡速比分别为12.158、9.435、7.310、5.770、4.467、3.493、2.724、2.114、1.646、1.293、1.000、0.780,后桥速比为3.7,轮胎型号为12.0R22.5;车辆A的发动机为柴油机1,额定功率为368 kW,最大转矩为2500 N·m;车辆B的发动机为柴油机2,额定功率为430 kW,最大转矩为2200 N·m;2台柴油机分别由2个不同厂家生产,排量、外特性曲线均不同。在底盘测功机上测量最大整车质量下的阻力,分析柴油机性能对车辆超越加速和起步加速性能的影响。

2 柴油机对车辆超越加速性能影响

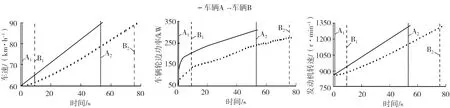

最高挡位下车速由60 km/h超越加速到90 km/h的试验结果如图1所示。由图1a)可知:车辆A的加速性能优于车辆B,车速由60 km/h超越加速到90 km/h,车辆A用时约52 s,车辆B用时约75 s,车辆A比B快23 s。由图1 b)、c)可知:2辆牵引车最高挡超越加速过程中,车辆A的轮边功率持续高于车辆B,提供更大动力和加速度,车辆A车速和发动机转速升高更快。

a) 超越加速车速对比 b) 超越加速轮边功率对比 c)超越加速发动机转速对比A1—车辆A第1阶段加速开始;B1—车辆B第1阶段加速开始;A2—车辆A第2阶段加速开始;B2—车辆B第2阶段加速开始。图1 超越加速性能对比

根据车辆轮边功率变化情况,轮边功率曲线的斜率不同,据此柴油机输出功率可分为2个阶段:第1阶段油门瞬间踩到底,发动机转速基本不变,车辆轮边功率即发动机的输出功率迅速增加,与车辆A相比,车辆B在此阶段输出功率小,花费时间多;第2阶段转速和轮边功率同时增加,2辆车功率增加速度相对于第1阶段慢,在每一时刻,车辆B轮边功率小,车辆加速慢。

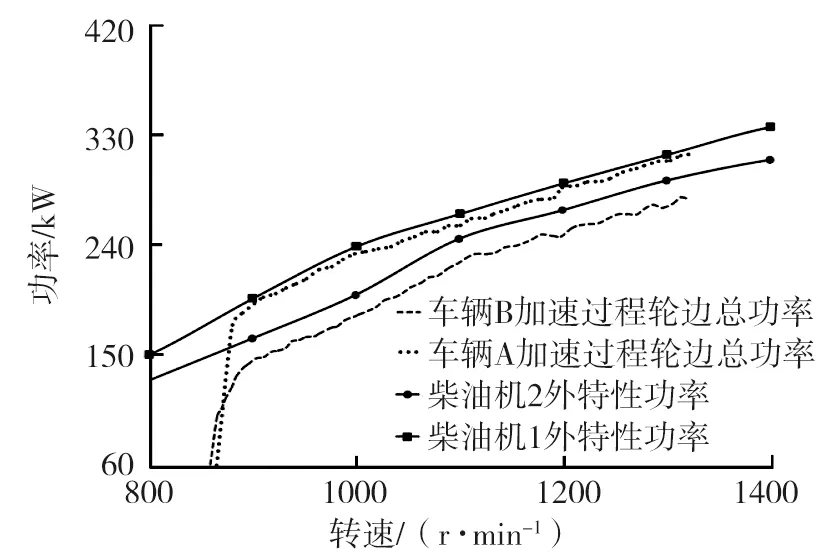

超越加速过程柴油机功率和转速关系如图2所示。由图2可知:车辆A在第1阶段的发动机转速几乎没有升高,转速为850 r/min左右,仅用3 s,输出轮边功率升高至170 kW,接近此转速的外特性功率;车辆B的发动机在第1阶段转速升高略多,输出轮边功率升高至140 kW(接近此转速的外特性功率)的时间比车辆A多10 s;第2阶段,整车轮边输出功率接近柴油机外特性功率,说明柴油机运行在外特性。由于柴油机转速瞬态变化,转速增加越快,功率输出越小,此外柴油机附件、整车传动功率消耗等导致轮边功率总是小于发动机外特性功率。

图2 超越加速过程柴油机功率和转速的关系

第1阶段柴油机性能表现称为动态负荷响应能力,油门突加到100%,柴油机转速几乎不变,转矩迅速增加。本次试验过程中2个柴油机为低速负荷响应,对整车加速性能产生重要影响。第2阶段柴油机外特性功率转矩对整车加速性也有重要影响,外特性功率转矩越大,输出到车辆的轮边功率越大,整车加速性越好。

为进一步验证外特性功率转矩对整车加速性影响,重新标定1台柴油机外特性功率转矩进行试验,柴油机外特性功率对轮边功率的影响试验结果如图3所示。由图3可知:柴油机转速为900 r/min时,外特性功率曲线不够丰满,存在功率凹坑;在全油门超越加速过程中,驱动整车的轮边功率曲线分为3段,转速大于900 r/min后,功率增速放缓,明显削弱前期的加速能力。

图3 柴油机外特性功率对轮边功率影响

柴油机动态负荷响应性可以在台架上进行试验验证,通常称为阶跃试验,采用测功机控制发动机转速在允许范围内变化,油门突增至100%,记录柴油机功率、转矩变化情况。柴油机1、2在低转速时的阶跃曲线对比如图4所示。由图4可知:柴油机1的输出转矩响应速度比柴油机2快,这是车辆A在第1阶段加速更快的主要原因,与图2过程相符,柴油机1可以更迅速地动态响应至外特性功率附近。

图4 台架阶跃性能对比

柴油机动态负荷响应是典型的柴油机瞬态运行过程,此过程中燃烧良好是实现柴油机动力性的重要保证。通常根据柴油机烟度控制供油速率,保证柴油机燃烧充分,烟度排放较少[14-16]。在柴油机负荷突变的过程中,根据进气能力,适当控制柴油机喷油量,从而控制输出功率。在柴油机开发优化时,应减少进气阻力,提高增压器响应速度,设置合适的烟度限值,改善柴油机动态响应能力。

3 柴油机对车辆起步加速性能影响

起步加速性能对比试验结果如图5所示,车辆A全油门连续换挡起步加速曲线如图6所示。

图5 起步加速性能对比 图6 车辆A连续换挡起步加速过程

由图5可知:0~70 km/h起步加速,车辆A用时约50 s,车辆B用时约60 s,车辆A比车辆B快10 s;整个起步加速过程可以看作由不同挡位超越加速过程组成。

由图6可知:随着挡位增加,车辆在每个挡位的加速时间增加;低挡位时,发动机仅输出部分功率,发动机转速快速增加到升挡转速,但由于此时传动速比大,车速增加不快;随着挡位持续增加,到达较高档位后,传动速比减小,增扭效果降低,需要发动机输出更多功率,耗费更多时间达到升挡转速。

由于挡位速比不同,整车克服外界阻力时,对柴油机需求不同,导致柴油机在不同挡位下的输出转速和功率不同。

在低车速低挡位时,发动机运行达不到外特性功率,对发动机性能要求不高;在高车速高挡位阶段,发动机需以外特性功率运行,受到发动机高速段外特性限制。由此可见,在全油门连续换挡起步加速过程中,更注重发动机高转速性能,对发动机低速性能要求不高。

4 油门特性对整车加速性能的影响

某柴油机的外特性数据、阶跃能力明显优于竞品,但有时车辆表现动力性不足,这可能与部分油门开度的速度特性有关。车辆实际驾驶时,加速过程中油门开度可能不是100%,车辆加速性不受外特性影响,而是受部分油门速度特性的影响。每个油门开度的速度特性曲线对应不同转速和转矩,呈现不同斜率、形状,或在柴油机map上分布疏密不同,影响驾驶感受。

选定1台柴油机,设定相同外特性,不同喷油量下部分油门-速度特性曲线如图7所示。由图7可知:油门开度为50%,油门特性1的转矩曲线低于油门特性2。这是因为喷油量不同,发动机的转矩不同,对整车动力性的影响不同。

a)油门特性1 b)油门特性2图7 油门特性曲线

进行不同油门特性的车辆起步加速和超越加速性能对比试验,结果表明:油门开度为100%时,油门特性1、2的加速时间相同,均为36 s;油门开度为50%时,油门特性1的车辆加速时间为87.70 s,油门特性2的车辆加速时间为65.41 s,油门特性1的车辆加速时间比油门特性2多22.29 s;虽然油门特性2加速性能优于油门特性1,但是油门特性2易导致车辆油耗高或换挡顿挫。

5 结论

1)整车高挡位全油门超越加速过程可分为2个阶段,柴油机负荷动力响应性和外特性影响整车加速性能,可有针对性标定柴油机,优化柴油机瞬态燃烧过程,减少附件功率和传动功率损失。

2)起步加速可分解为不同挡位超越加速过程,由于挡位速比不同,整车克服外界阻力时,对柴油机性能要求不同,柴油机在不同挡位下表现不同;低挡位时,对柴油机性能要求不高。

3)整车部分油门开度下加速,受油门开度下不同速度特性影响,影响司机驾驶感受。