微流体燃料电池微通道内的单相流传递特性及性能

2023-01-06李汶壕刘文俊刘姝靓

李汶壕,刘文俊,刘姝靓

广西大学机械工程学院,广西 南宁 530004

0 引言

微流体燃料电池由于结构简单、易于微型化被广泛研究和关注[1-2],燃料和氧化剂在微通道内形成的平行层流流动,自然分隔为阴、阳极,替代了传统燃料电池中质子膜的作用,消除了由于质子交换膜引发的负面效应,在微型化电池的基础上实现较高的功率输出[3]。

微流体燃料电池的研究在试验阶段已获得良好的突破,而该领域的数值模拟处于起步阶段。张彪[4]系统地分析了具有三维阳极的微流体燃料电池的单相流动特性和性能;黄澄澄[5]构建了可渗透阳极的电池仿真模型,分析了酸、碱性电解液电池性能的差异;Ouyang等[6]、Chen等[7]为进一步实现电池的商业化,研究了振动对高性能电池微通道中两相流流动的影响。除此之外,电池结构优化、材料优化、催化层种类等也推动微流体燃料电池的发展[8-10]。大量研究表明,由外部装置泵入的反应物流量和浓度的提升对消除阳极处的浓度边界层有显著作用,但会导致大量反应物未经反应就流失,造成极大浪费[11-12]。

当反应物浓度大于5 mol/L、体积流量大于300 mL/min时,会引起电池性能下降,因此为提升微流体燃料电池的性能,提高燃料的利用率,本文中利用COMSOL Multiphysics软件对基于单相流动的中、低体积流量及中低浓度下微流体燃料电池性能及效率进行评估和预测,为燃料的高效利用和提高电池性能提供参考。

1 微流体燃料电池模型

以具有平面阳极的空气自呼吸阴极微流体燃料电池为研究对象,构建二维仿真模型,采用有限元仿真分析方法,在计算域中耦合多物理场。受限于电极结构,平面阳极燃料电池的电流密度相对较小,反应物经电化学反应产生的CO2在溶液中未达饱和,为了简化模型,采用单相流模型进行分析和预测。

1.1 模型建立

微流体燃料电池的二维模型及各计算域的厚度参数如图1所示。燃料电池计算域及其参数从上至下依次为:阴极扩散层(cathodic diffusion layer, CDL)、阴极催化层(cathodic catalytic layer, CCL)、主流道(main channel, MC)、阳极流道(anode channel, AC)、阳极催化层(anodic catalytic layer, ACL) 和阳极扩散层(anodic diffusion layer, ADL)。

图1 微流体燃料电池的二维模型

燃料(含甲酸和稀硫酸)从左侧入口流入阳极流道后,在阳极催化层内发生氧化反应生成氢离子和电子,氢离子通过电解液传输至阴极,电子通过外电路传导至阴极。电解液流入主流道后,与燃料在流道内形成平行层流流动,替代了质子交换膜的作用,自然分隔阴、阳两极。空气中的氧气扩散进入空气自呼吸阴极,依次通过阴极扩散层和阴极催化层,在阴极催化层内与质子和电子发生还原反应生成水,最后未参与反应的燃料、电解液及水一起流出电池。

1.2 控制方程

微通道中的层流流动现象可用流体连续性方程[13]表示:

ρ(u)=0,

(1)

式中:ρ为流体密度,kg/m3;u为流体的速度矢量,m/s。

采用Navier-Stokes方程描述主流道和阳极流道中流体的动量方程[6]:

ρ(u)u=[-p+μ(u+(u)T)],

(2)

式中:μ为流体的动力黏度,Pa·s;p为流体的静压力,Pa。

采用Brinkman方程描述阳极催化层、阴极催化层、阴极扩散层中流体的动量方程[7]:

(3)

式中:ε为多孔介质的孔隙率;K为多孔介质的渗透率,m2。

采用对流-扩散方程描述燃料的传输[4]:

(-DfCf)+uCf=Rf,

(4)

采用Maxwell-Stefan方程描述氧气的扩散传质过程:

(5)

阴极扩散层和阳极扩散层中,电极的电子电势方程为:

(-σΦ)=0,

(6)

式中:σ为有效电导率,S/m;Φ为电势,V。

阴极催化层阳极催化层中,电极的电子电势方程为:

(-σΦ)=i,

(7)

式中:i为电极电流密度,mA/cm2。

利用Butler-Volmer方程对阳、阴极局部电流进行计算[14]:

(8)

(9)

式中:i0,f和i0,O分别为阳极、阴极交换电流密度,mA/cm2;Cf,ref和CO,ref分别为燃料、氧气浓度参考值,mol/m3;η为过电势,V;R为通用气体常数,J/(mol/·K);aa和ac分别为阳极、阴极的电化学活化面积,l/m;αa和αc分别为阳极、阴极电荷转移系数;CO为参与反应的氧气浓度,mol/m3。

过电势[15-16]

η=Φs-Φe-Erev,

(10)

式中:Φs为电极电势,V;Φe为电解液电势,V;Erev为平衡电势,V。

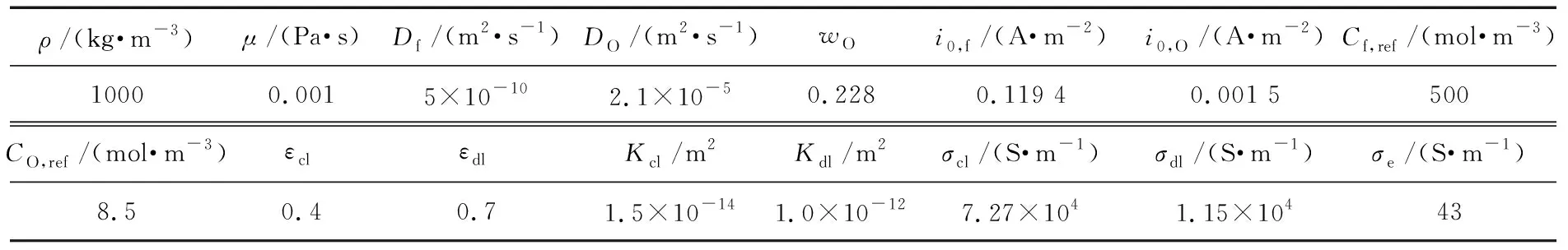

1.3 主要参数

二维数学模型中微流体燃料电池的主要参数如表1[13-16]所示。

表1 微流体燃料电池的主要参数

1.4 模型验证

在进行微流体燃料电池的性能分析之前应对模型的可靠性进行验证。设置燃料入口浓度为2 mol/L,反应物的体积流量为200 μL/min,采用步长为0.1 V的参数扫描求解器,得到极化曲线,并与Zhang等[17]的试验数据进行对比,如图2所示。

图2 仿真与试验极化曲线对比

由图2可知:仿真与试验结果拟合较好,但电势为0.5~0.7 V时电流密度有较为明显的偏差,分析偏差原因可能为:1)数值仿真中为了减少计算成本简化了模型,通常采用较为理想的模型;2)采用二维模型预测和评估电池的性能,相比三维模型具有一定的局限性;3)本文中采用稳态模型去拟合试验,具有一定的误差。仿真模型与试验结果整体耦合性较好,具有可靠性和广泛适用性,不影响模型性能预测和分析。

2 微流体燃料电池单相流动特性及性能分析

2.1 反应物体积流量对电池的影响

采用反应物体积流量分别为50、100、200、300 μL/min 4个不同流量工况,入口燃料浓度为1 mol/L 对电池性能进行仿真。

2.1.1 输出特性分析

入口燃料浓度为1 mol/L时反应物体积流量对电池性能的影响如图3所示。由图3可知:当流量为50 μL/min时,电压降至0.3 V后,曲线出现了明显的浓差极化现象,严重限制了电池的最大电流密度;反应物体积流量提升至100 μL/min,最大电流密度和功率密度得到有效提升,浓差极化现象得到有效缓解;流量达到200 μL/min时,浓差极化已得到明显消除;当流量继续提升至300 μL/min时,电池性能趋于稳定。这是由于大体积流量对阳极催化层上出现的浓度边界层的改善有限,导致性能提升较小。

a)极化曲线 b)功率密度曲线图3 反应物体积流量对电池输出性能的影响

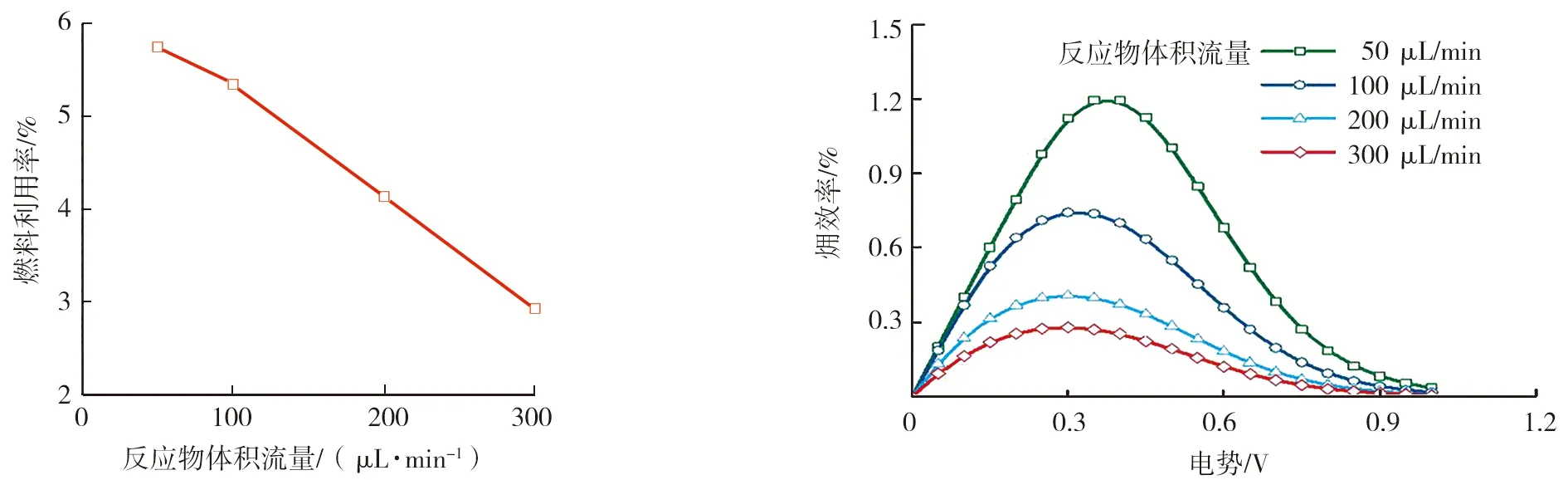

2.1.2 效率分析

a)燃料利用率 b)效率图4 反应物体积流量对电池效率的影响

2.2 燃料浓度对电池的影响

2.2.1 输出特性分析

设置入口反应物体积流量为300 μL/min,研究高流量下入口燃料浓度和电池性能的关系。燃料浓度对电池输出性能的影响如图5所示。由图5可知:与低流量工况下不同,入口燃料浓度为0.5 mol/L时,电池的浓差极化影响较小,欧姆极化限制了电池性能提升;浓度提升至2.0 mol/L,最大电流密度和功率密度得到有效提升,其原因是欧姆极化得到大幅度改善;但随着浓度提升至3.0 mol/L,电池性能趋于稳定。这是由于欧姆极化取决于电池结构、电解液种类、电极材料等因素,浓度对其影响较小。

a)极化曲线 b)功率密度曲线图5 燃料浓度对电池输出性能的影响

2.2.2 效率分析

a)燃料利用率 b)效率图6 燃料浓度对电池效率的影响

3 结论

建立了微流体燃料电池的单相流动模型并探究其微通道内流动特性,在此基础上,预测和评估电池的输出性能和燃料效率,为进一步提高电池效率提供了理论基础。

3)电池的性能和效率呈现制约的关系,在实际的电池运行中,应兼顾功率输出和燃料利用率。

4)本文中提出的单相流模型可广泛适用于中、低流速及中、低浓度下的燃料电池性能进行预测和研究,对于高流速、高浓度下的电池性能预测有待进一步开发。

5)本文中仅从单相流动角度探讨了反应物对电池整体性能的影响,实际情况下,当电流密度过大时,会产生一定的CO2,易堵塞多孔反应电极,并扰乱微通道内的平行层流,限制了电池的性能,在未来研究中,需要对微通道中两相流动特性进行多方面地探讨。