丁苯胶乳改性乳化沥青常规性能及流变性能研究

2023-01-05杨同伟

杨同伟

(郑州路桥建设投资集团有限公司,河南 郑州 450000)

乳化沥青以节能环保、绿色施工的优点被广泛应用于道路建设及养护工程中,其具体应用范围诸如新建道路的粘层、透层和封层,以及桥梁的桥面防水粘接层等,还可制备冷补沥青混合料用于微表处或处理路面坑槽等方面[1-2]。但在实际工程应用中,发现乳化沥青从破乳到形成强度过程较为缓慢,且最终的强度和路用性能已无法满足道路功能的需求,尤其是近年来交通量的迅速增长、重型车辆的增多,道路服务水平也在不断提高,对乳化沥青在道路中的使用性能也提出了更深层次的要求和挑战[3-4]。

结合国内外研究,目前主要是采用聚合物改性剂提高乳化沥青的性能,常用的聚合物改性剂主要是三嵌段共聚物(SBS)、聚乙烯(PE)和丁苯橡胶(SBR)胶乳等,目前工程上应用最多的是丁苯橡胶SBR改性乳化沥青[5-6]。为提高乳化沥青及其混合料的性能,有学者研究了SBR与水性环氧树脂对乳化沥青延度、软化点的影响,并利用低温劈裂试验和车辙试验对改性乳化沥青混合料的性能进行验证,发现SBR与水性环氧树脂显著改善了乳化沥青及其混合料的高低温性能[7];研究了SBR胶乳改性沥青的制备工艺,以及SBR胶乳的品牌及用量对乳化沥青高低温性能的影响,结合改性乳化沥青性能,给出了性能最优的SBR胶乳及掺量,并推荐采用先乳化后改性的制备工艺[8]。

为了确定SBR胶乳的最佳掺量,为类似工程应用提供参考,本文将从常规3大指标和储存稳定性、DSR和BBR流变试验等方面研究SBR胶乳掺量对于改性乳化沥青各方面性能的影响。

1 原材料性能与改性乳化沥青制备

1.1 原材料性能

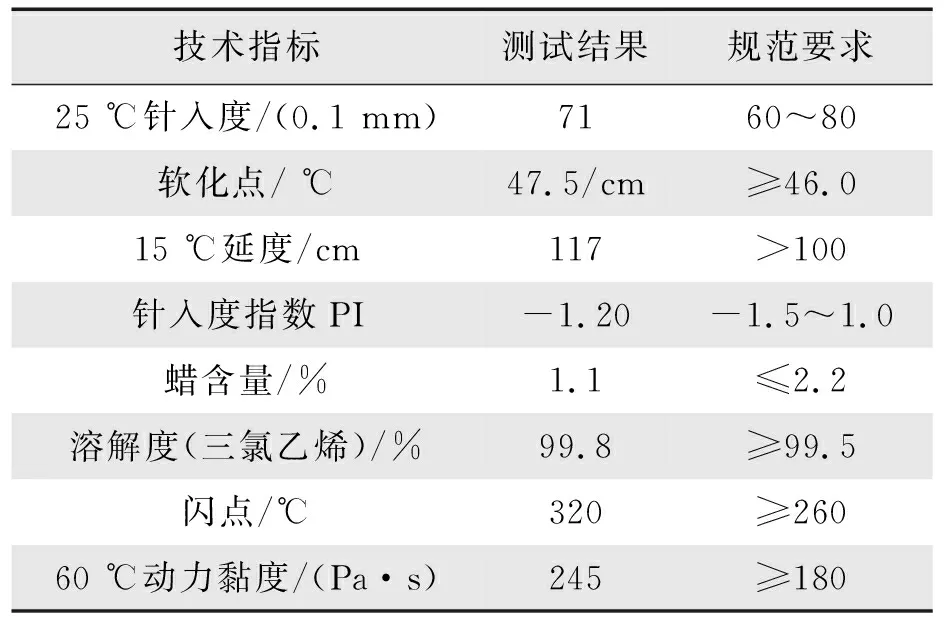

采用泰普克70号A级基质沥青,按照《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)中相关试验方法对其各项技术指标进行测试,各项性能均满足要求,具体如表1所示;SBR胶乳改性剂选用美国维实伟克生产的型号为1468阳离子SBR胶乳,乳白色液体,其固含量为60%,pH值为3~5;乳化剂选用江苏某新材料有限公司研制的JY-R4慢裂快凝型阳离子乳化剂,白色膏体,活性成分含量为65%,pH值为6~7,JY-R4掺量为2%;稳定剂利用有机聚乙烯醇与无机无水氯化钙复掺,其用量各占0.3%。

表1 泰普克 A-70#道路石油沥青技术指标Tab.1 Technical index of TPK A-70# road petroleum asphalt

1.2 改性乳化沥青制备

目前针对改性乳化沥青制备主要分为3种方式,第1种是先制备SBR改性沥青再进行乳化,但由于改性沥青加热需要较高温度,且黏度较普通沥青大,对于胶体磨乳化机性能要求较高,且易造成胶体磨堵塞,乳化难度增大;第2种是在乳化过程中进行改性,即将SBR胶乳与皂液均匀混在一起,该方法操作简单,但剪切时间较长,且乳化沥青易发生破乳而导致乳化失败;第3种是先制备乳化沥青,然后将SBR胶乳加入乳化沥青中搅拌均匀即可,操作过程简单,可获得稳定的SBR改性乳化沥青乳液[9]。经过研究对比,本文最终选用第3种先乳化后改性的制备工艺。

本研究利用丹麦DEP0.3R乳化机制备乳化沥青,首先将基质沥青在(135±5)℃烘箱中加热至流淌状态,取出倒入乳化机的沥青罐中,并将调制好的皂液倒入乳化机皂液罐中,皂液调制方法:将一定量的洁净自来水加热至80 ℃左右,放入0.3%聚乙烯醇搅拌均匀,待温度将至60 ℃时加入质量分数为0.3%的无水氯化钙和质量分数为3%JY-R4乳化剂并充分溶解,然后加入质量分数为31%的盐酸将皂液pH值调节至2~3即可。乳化机显示屏设置好参数后,可开启乳化机制备乳化沥青;然后取5份制备好的乳化沥青分别加入2%、3%、4%、5%的SBR胶乳(占乳化沥青固含量的质量百分数),并不断搅拌30 min左右,使SBR在乳化沥青中分散均匀,SBR改性乳化沥青即制备完成,其制备工艺流程如图1所示。

图1 SBR改性乳化沥青制备工艺流程Fig.1 Preparation process for SBR modified emulsified bitumen

2 乳化沥青性能

2.1 储存稳定性

乳化沥青是由沥青、乳化剂、稳定剂和水等组成的油水混合物,具有易凝聚破乳、储存不稳定的特点,为测试SBR改性乳化沥青的储存稳定性,将新制SBR改性乳化沥青装入储存稳定仪试管中,分别测试1、5 d储存稳定性试验,取试验管的上下支管内的乳化沥青进行蒸发试验,以残留物含量差值作为评价指标,试验结果如图2所示。

图2 SBR胶乳掺量对储存稳定性的影响Fig.2 Effect of SBR latex incorporation on storage stability

从图2可以看出,储存1、5 d的乳化沥青蒸发残留物含量差值随SBR胶乳掺量增加而逐渐增大,储存1 d时,SBR胶乳掺量为5%对应的残留物含量,已不满足规范1%的要求,说明SBR胶乳对于乳化沥青的储存稳定性具有不利影响。一方面原因可能是掺入的SBR胶乳在溶胀过程中吸收了沥青中的轻质油分,留下大分子的胶质和沥青质将会依靠分子间的作用力产生聚集,发生乳化沥青破乳现象[10]所致;另一方面原因可能是SBR胶乳在沥青中形成的相互交织的网状结构,也会对乳化沥青的储存稳定体系造成一定影响。

2.2 常规性能

为研究SBR改性乳化沥青对常规性能的影响,本文取新制备的SBR改性乳化沥青进行蒸发残留物试验,利用蒸发残留物分别进行25 ℃针入度、软化点和5 ℃延度试验,试验结果如表2所示。

表2 SBR胶乳掺量对蒸发残留物常规性能影响Tab.2 Effect of SBR latex mixture on the conventional performance of the evaporation residue

由表2可知,随着SBR胶乳掺量增加,针入度在减小,软化点和延度在增大;相对于不掺SBR胶乳的普通乳化沥青,掺量5%SBR胶乳的乳化沥青对应的针入度降低了14%,而软化点增大了14.1 ℃,延度增加了101 cm。另外,从整个变化趋势来看,SBR掺量从0%增到4%时,3大指标的变化幅值较大,当其掺量大于4%后变化幅值明显减小。说明SBR胶乳可以改善乳化沥青蒸发残留物的粘性,增加乳化沥青残留物的延展性和抗裂性,对于乳化沥青的高温抗变形、温度敏感性和低温松弛特性具有显著的改善作用。一方面是由于SBR胶乳加入后吸收了沥青中的轻质油分,增加了沥青的粘性成分,制约了沥青的流动性;另一方面,SBR加入后吸收油分产生溶胀反应,并形成交织的网状结构,使沥青胶体类型发生改变,即从溶胶型开始转向溶-凝胶型。

2.3 高温流变性能

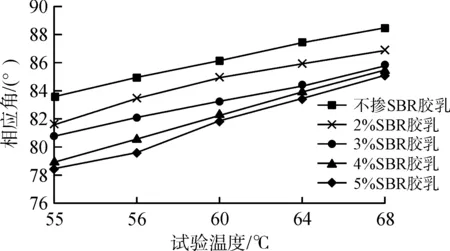

动态剪切流变试验(DSR)能够很好地模拟沥青路面在外界荷载作用下的动态变形效应,它是利用试验得到的复数剪切模量G*和相位角δ进行表征的,其分别代表了沥青胶结料的粘性和弹性性能,复数剪切模量愈大,说明抵抗变形的能力愈强,而相位角愈大,相应的粘性成分占比愈高,复数剪切模量与相位角正弦值的比值成为车辙因子,其表征了沥青在一定温度下所具有的抗永久变形能力[11]。本文采用动态剪切流变仪对SBR改性乳化沥青的蒸发残留物进行高温流变性能评价,试验选择应力控制模式,荷载频率选择1.59 Hz,温度扫描范围设置为40~80 ℃,从试验结果中选取了52、56、60、64 和68 ℃这5个温度对应的复数剪切模量(G*)和相位角(δ)对SBR改性乳化沥青进行评价,试验结果如图3~图5所示。

图3 SBR胶乳掺量对相位角的影响Fig.3 Effect of SBR emulsion mixing on the phase angle

图4 SBR胶乳掺量对复数模量的影响Fig.4 Effect of SBR latex incorporation on the complex number modulus

图5 SBR胶乳掺量对车辙因子的影响Fig.5 Effect of SBR latex mixing on the rut factor

从图3~图5可以看出,随着温度升高,相位角δ逐渐增大,复数剪切模量G*和车辙因子在不断减小。说明温度升高时沥青材料受热软化导致流动性增加,其实质是一部分弹性成分转换成了粘性成分;同时说明在较高的温度下沥青路面很容易产生渠化交通形成车辙。随着SBR胶乳掺量的增加,在同样的温度下相位角有所减小,复数模量和车辙因子在增加,说明加入SBR胶乳可以一定程度抑制沥青的弹性成分向粘性成分转变,从而提高沥青的高温抗车辙变形能力,一方面是由于SBR胶乳在沥青中形成的交联网络结构抑制了沥青的流动;另一方面,SBR胶乳吸收沥青的油分发生溶胀反应,降低了沥青对于温度的敏感性,提高了抵抗外界荷载的能力,从而改善了沥青的高温稳定性。

2.4 低温流变性能

沥青胶结料是影响沥青路面耐久性的重要因素之一,因此,对于研究沥青胶结料使用性能具有重要的意义。弯曲梁流变试验是美国SHRP计划中用于评价沥青低温性能的重要方法,主要是采用试验加载至第60 s时的蠕变劲度S和蠕变速率m为评价指标;而蠕变劲度S可以用于模拟沥青路面在低温状态下,由于温差变化而产生的收缩应力,数值越大表明发生裂缝的可能性就越大;蠕变速率m则体现了沥青试样在低温收缩应力状态下的松弛能力。SHRP规范中要求蠕变劲度S不应超过300 MPa,蠕变速率m不低于0.3[12]。为了评价SBR改性乳化沥青胶结料的低温性能,本文采用蠕变劲度测定(BBR)法对SBR改性乳化沥青蒸发残留物进行试验,试验结果如图6~图7所示。

图6 SBR胶乳掺量对蠕变劲度的影响Fig.6 Effect of SBR latex incorporation on creep strength

图7 SBR胶乳掺量对蠕变速率的影响Fig.7 Effect of SBR latex incorporation on the creep rate

从图6和图7可以看出,随着SBR胶乳掺量的增加,SBR改性乳化沥青残留物的蠕变劲度S整体上在减小,蠕变速率m呈现增大趋势,然而当SBR掺量大于0.4%后,蠕变劲度略微升高,蠕变速率有降低的趋势。此外,在SBR胶乳掺量一定时温度降低会导致沥青变得更加脆硬,蠕变劲度大幅增加,且蠕变速率急剧减小。可以看出,SBR胶乳对于乳化沥青低温性能具有很好的提升作用,它能够降低乳化沥青的低温脆性,增加柔韧性,从而提高乳化沥青在低温时的弹性恢复和应力松弛特性。

研究表明[13],蠕变速率(m)与蠕变劲度(S)的比值能够很好地表征沥青胶结料的低温特性,其比值越大说明沥青的低温性能越好,为了进一步分析SBR改性乳化沥青的低温性能,SBR胶乳掺量与其比值的关系表达如图8所示。

图8 SBR胶乳掺量和蠕变劲度与蠕变速率的关系Fig.8 Relationship between SBR latex mixture and m/S

从图8可以看出,在3种试验温度下,其比值与SBR胶乳掺量的关系整体上是一致的,随着SBR掺量的增加,其比值逐渐增大,在SBR掺量为4%时达到峰值;而在掺量为5%时有所减小,说明SBR胶乳在一定掺量内能够促进乳化沥青的低温抗裂性。但SBR胶乳掺量过大反而会存在不利影响,具体原因有待进一步研究。

3 结语

(1)通过储存稳定性和3大指标等常规性能试验,发现乳化沥青的储存稳定性虽然会受到SBR胶乳的不利影响。但SBR胶乳可明显降低针入度、提高软化点和延度,改善乳化沥青的高温抗变形、温度敏感性和低温松弛特性,掺量宜控制在4%以内;

(2)通过DSR温度扫描试验,掺加SBR胶乳能够提高乳化沥青的复数剪切模量和车辙因子,减小相位角,从而改善乳化沥青的抗永久变形能力,提高高温抗车辙性能;

(3)通过BBR弯曲梁试验,发现SBR胶乳可在一定程度降低蠕变劲度,增大蠕变速率和m、S比值,增加乳化沥青在低温时的柔韧性,改善乳化沥青的低温抗裂性能和应力松弛特性;但SBR掺量需控制在一定范围内,一般不宜超过4%。