渤海油田大位移井马达钻具高效滑动配套技术

2023-01-05罗伟向良炜赵海建韩东东陈同骁

罗伟,向良炜,赵海建,韩东东,陈同骁

1.中海油能源发展股份有限公司 工程技术分公司(天津 300452)2.中海石油(中国)有限公司 天津分公司(天津 300459)

目前渤海油田大型优质油藏越来越少,具有“边、小、碎”特点的边际油田开发比例越来越大[1],随着边际油田开发比例的加大,渤海油田大位移井数量随之增加。大位移井钻井作业较为显著的特征有钻具摩阻大、钻进扭矩高、钻柱悬重小[2]。马达钻具作为一种经济型动力钻具,在钻井作业中广泛使用[3-5],但马达钻具滑动托压问题普遍存在[6]。近几年渤海油田为降本增效,使用水力振荡器或径向振动短节配合马达钻进,在解决马达托压和提高机械钻速方面效果明显[1],但水力振荡器对钻井设备破坏性较强,为保护钻井设备,使用水力振荡器的频次越来越少。为解决马达滑动托压问题,引入新型减摩工具径向振动短节,总结马达滑动控制技术,优选钻井液润滑剂,在渤海A油田中实践应用,解决了马达滑动托压问题,同时也提高了机械钻速。

1 减摩工具的优选

大位移井的井稳斜角大,稳斜段长,在钻进过程中,钻柱由于重力的作用紧贴下井壁,导致钻柱产生较大的摩擦阻力[7]。渤海油田目前配合马达钻具的减摩工具有水力振荡器和径向振动短节两种。水力振荡器工作时产生固定频率的轴向振动,减小钻具和井眼之间的摩阻;径向振动短节工作时产生固定频率的径向振动,减小钻柱与井壁之间的摩阻。

1.1 水力振荡器

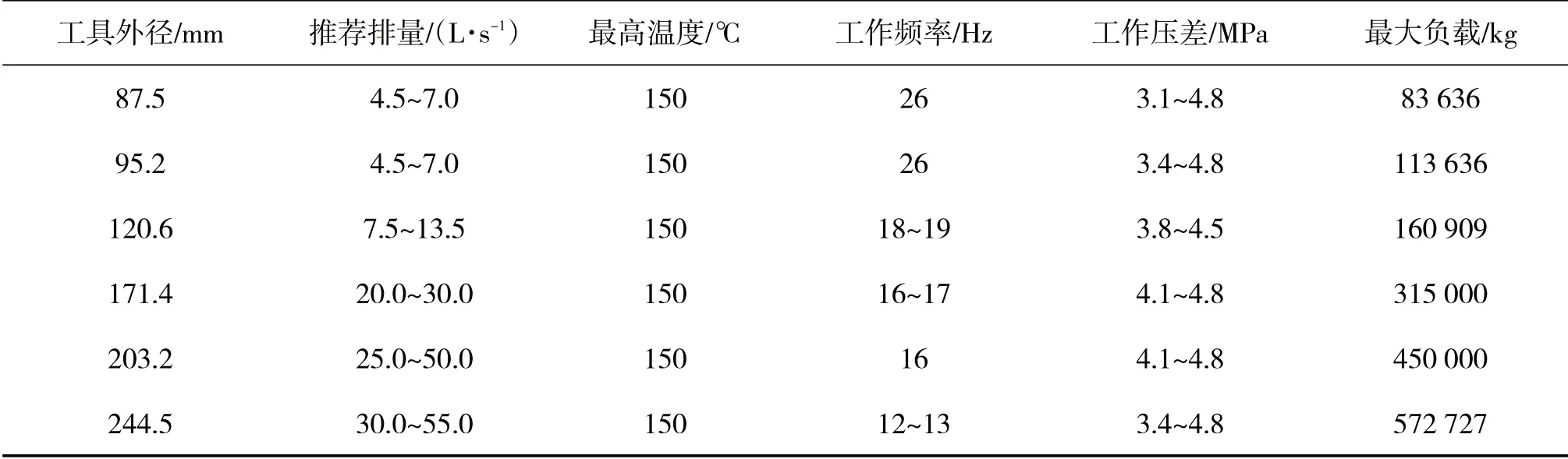

水力振荡器在钻井中广泛应用,能够较好地解决马达滑动托压问题[7]。2012年渤海油田引入水力振荡器配合马达定向钻进,在解决滑动托压、提高机械钻速方面取得良好的效果,水力振荡器主要参数见表1。但水力振荡器存在以下缺点:

表1 螺杆动力水力振荡器主要技术参数

1)直径Φ171.4 mm的水力振荡器最大冲击力达50 kN,振幅可达9 mm[8]。在浅部地层使用水力振荡器,钻柱剧烈的轴向振动对顶驱等设备产生较强的破坏力,导致顶驱、井架等钻井设备零部件松动,增加高空落物风险。

2)水力振荡器工作压耗达4.8 MPa,压耗相对较高。渤海油田2/3以上的钻井船和模块钻机配备的泥浆泵功率不高于1 192 kW。在大位移井Φ311 mm井段中,受泥浆泵性能限制,排量只能开到50~58 L/S,环空返速较小,钻井液携砂性能差,井眼清洁度低,容易引发井下复杂情况。

1.2 径向振动短节

2021年渤海A油田浅层大位移井作业中,渤海油田引入径向振动短节替代水力振荡器配合马达钻具钻进,马达托压问题得到极大的改善,同时也获得较高的循环排量。径向振动短节主要由涡轮组件和偏心总成两部分组成,涡轮组件带动偏心组件旋转产生径向振动,减小钻具摩阻,从而提高马达滑动效率。同尺寸的径向振动短节比水力振荡器压耗小23%~45%,使用径向振动短节可以获得更高的钻进和循环排量,径向振动短节主要参数见表2。但径向振动短节也存在一些不足:

表2 径向振动短节主要技术参数

1)直径Φ165.1 mm的径向振动短节长度为1.45 m,产生的径向振动力为0.7~2.1 kN,振动幅度为1.25 mm,GEE R等[9](2015)研究对比轴向振动和径向振动的减摩效果,前者减摩效果明显强于后者。在现场应用实践中,由于深部地层井壁摩阻较大,径向振动短节的减摩效果相对较弱。

2)径向振动短节产生径向的振动对钻具减摩作业较为单一,Baez F等[10(]2011)调研了水力振荡器在美国的应用情况,发现水力振荡器不仅能减小摩阻,还能提高钻压的有效传递率,更有利于提高机械钻速。

1.3 工具选取建议

在浅层大位移井作业中,建议下入径向振动短节,能够满足马达滑动需求的同时避免对顶驱设备的损害。在较深的大位移井作业中,建议下入水力振荡器,水力振荡器的轴向振动力强劲且减摩效果更好,随着井深增加,水力振荡器对设备损害效果相应减弱。

2 滑动控制技术

使用合理的减摩工具只能改善马达滑动托压问题,滑动困难依然存在。随着井斜的增大和井深的增加滑动托压愈来愈困难,因此,滑动前的准备工作和滑动过程中的精细控制技术在深部地层是否能够安全高效滑动起着非常重要的作用。

2.1 滑动主要困难

在深部地层,马达钻具滑动常见困难有:①工具面漂移不稳定,滑动造斜效果较差;②井眼摩阻过大,滑动时钻具无法下放至井底;③滑动过程中,马达频繁托压被迫活动钻具,影响作业时效;④滑动过程中,钻具托压突然释放造成马达憋压。

2.2 滑动操作指南

为有效解决深部地层滑动困难问题,现场定向井工程师和钻井监督在滑动操控技术方面经过10余年的摸索和总结,通过实践-认识-再实践,形成以下滑动操作指南。

1)为保障滑动期间井下钻具的安全,至少旋转钻进1个钻杆单根再进行滑动钻进,在马达滑动中可能出现钻具黏卡等井下复杂情况下,钻具有上提活动距离和解卡空间。

2)滑动钻进前,将上部井段倒划2~3遍,下放钻具需接触井底,停留在井底循环10~20 s,提高井底的清洁度,减少因井底岩屑床堆积导致钻具无法接触井底的情况。

3)预留合适的反扭角,反扭角受地层和井深影响较大,反扭角随着井深的增加而增大。

4)距离井底0.5~1 m距离时,以接触井底的速度为滑动钻进前正常旋转钻进机械钻速的1/4~1/2钻进,马达产生0.5 MPa压差,且泵压稳定后阶梯式增加送钻速度,使泵压稳定在1~1.5 MPa。

5)滑动过程中,MWD信号传导有时间差,不宜频繁转动钻具调整工具面,预判增加钻压产生的反扭矩导致工具面的变化角度。

6)滑动过程中若出现托压现场,使用“旋转”滑动法。当钻具托压达到10 t时,顺时针旋转钻具,直到托压减小3~5 t后逆时针旋转钻具。根据实时工具面,每次顺时针旋转角度与逆时针旋转角度相差在60°以内,钻具保持缓慢往返转动,从而抑制马达托压。为防止钻具倒扣,每次旋转钻具控制在360°内。

7)滑动期间调整好钻井液性能,以保证钻井液润滑性,可结合迟到时间加入适量的润滑剂和塑料小球降低钻具摩阻。

8)若以上方法均无法解决托压,则可以短起下钻200~300 m或更长的井段,通过倒划眼携砂清洁下部井眼,从而减小井眼摩阻。

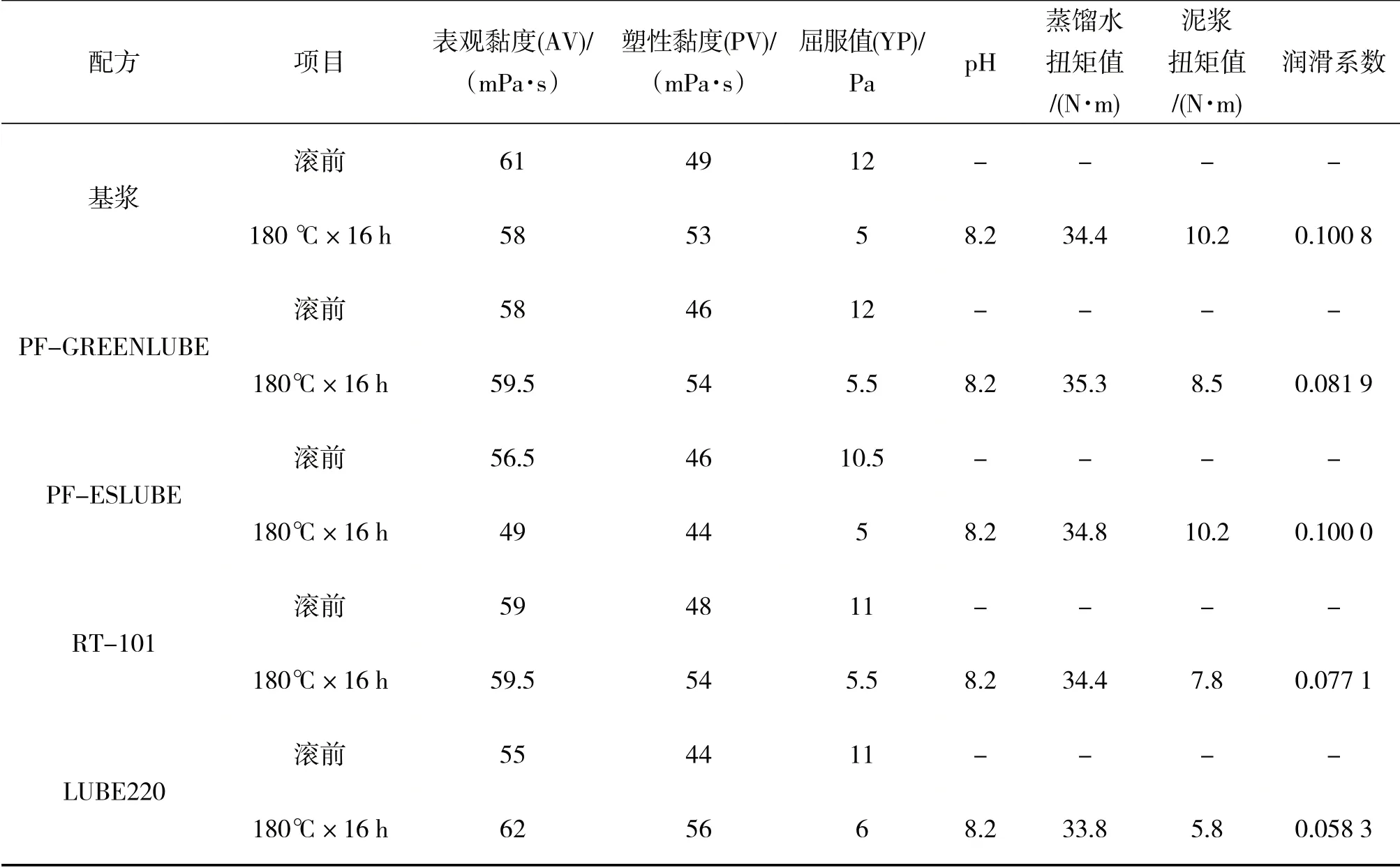

3 润滑剂的优选

润滑剂作为钻井液的核心处理剂之一,其润滑性能对钻井液影响显著,可有效降低滑动钻进期间的摩阻[11-12]。渤海油田目前常用的水基钻井液润滑剂有PF-GREENLUBE、PF-ESLUBE、RT-101、PFLIBE220。使用润滑性能好的钻井液可减少卡钻等复杂情况,同时可有效提高钻速,保证钻井作业安全快速。PF-LUBE220抗高温润滑剂,其主要成分为脂类和醇类化合物,润滑剂分子末端富含多分枝吸附基团,具有强吸附性能,可与钻杆表面的原子通过共价键生成金属螯合环,形成高抗剪切吸附层,达到反转钻具表面润湿性及润滑防卡,润滑效果相对较好。

对比评价了PF-LUBE220和PF-GREENLUBE、PF-ESLUBE、RT-101润滑剂在PEM钻井液体系中的润滑性能。其中PEM钻井液体系配方在180°C条件下老化16 h后进行性能测试,见表3。结果表明,在PEM钻井液体系中分别加入润滑剂PF-LUBE220、PF-GREENLUBE、PF-ESLUBE、RT-101,PF-LUBE220,润滑系数最低为0.058 3,明显优于润滑剂PF-GREENLUBE、PF-ESLUBE、RT-101,润滑效果显著。

表3 不同钻井液润滑剂配方性能测试结果

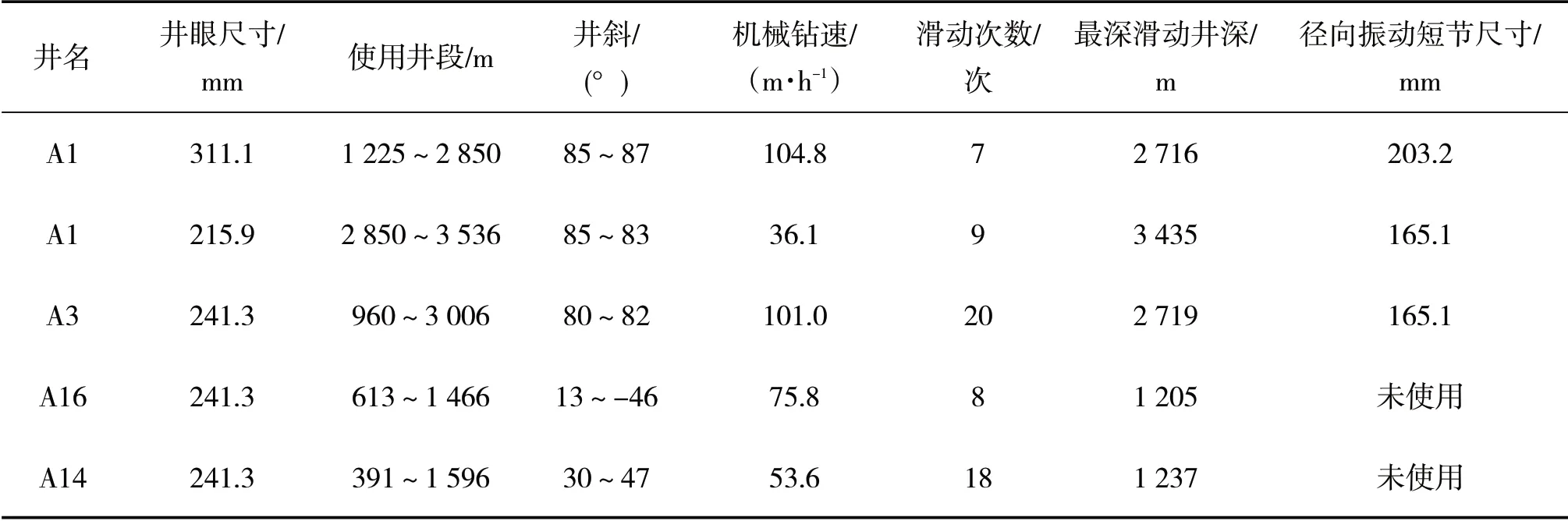

4 现场应用

使用减摩工具配合马达滑动控制技术,在渤海油田A油田应用5口浅层大位移井,其中A1井水垂比达3.17,在井深3 543 m,稳斜角85°,马达实现高效滑动钻进。

在A1井Φ215.9 mm井段使用马达钻具+径向振动短节钻进至3 136 m,地层自然掉斜(0.5°~0.8°)/30 m,偏离设计轨迹较远无法命中靶点,需要滑动调整井眼轨迹。在打完立柱倒划眼期间,向循环池内加入LUBE220循环均匀。接立柱,旋转钻进1个单根的长度,倒划眼2遍,停顶驱摆工具面,下放钻具接触井底。下入钻具速度过慢,钻具容易托住,下放速度过快容易憋压,寻找一个平衡的速度,即旋转钻进速度的1/4~1/2。滑动钻进机械钻速为15~35 m/h,钻压3~5 t,期间一旦有托压征兆即钻压突然增加至10 t,则在1圈范围内来回转动钻具,抑制托压。在A1井Φ215.9 mm井段中,累计9次滑动调整井眼轨迹,整体滑动效率较高,未发现反复活动钻具无法接触井底的现象。

与邻井对比,使用马达滑动配套控制技术能够解决深部地层托压问题,机械钻速提高29.8%。使用马达配套技术对比效果见表4。

表4 使用马达滑动配套技术对比效果

5 结论与认识

1)优选减摩工具配合马达钻具完成大位移井钻井作业,对提高马达滑动效率,保护钻井设备较为重要。井深小于1 000 m的井建议下入径向振动短节,井深大于1 000 m的井则建议下入水力振荡器。

2)高润滑性的钻井液对马达滑动钻进起着非常重要的作用,高润滑性的钻井液可降低钻具摩阻,减小钻具与井壁之间的黏附性,提高马达滑动效率,降低旋转钻进的扭矩。

3)马达滑动控制技术是海洋石油钻井几十年的作业经验总结,是一项操作技术的传承,能够解决托压问题,提高马达滑动效率,具有广阔的推广价值。