纳米氧化铝/铜复合粉体的制备及其电化学行为

2023-01-05张屹,吴海宁,张晶晶,姜淑文

张 屹, 吴 海 宁, 张 晶 晶, 姜 淑 文

( 大连工业大学 纺织与材料工程学院, 辽宁 大连 116034 )

0 引 言

金属铜因优异的导电、导热、化学稳定性被广泛应用于工业中的各个领域[1]。然而,固有强度低,耐磨性差和低温下易氧化的缺点限制了其在金属铸件、电子工业等领域中更好的应用[2-3]。因此,为了提高铜的强度并减缓其氧化进程,利用增强相填充形成金属基复合材料(MMCs)来提高铜的强度、耐磨性和其他性能的方法被广泛研究和应用,常用的增强相有氧化铝[4]、金刚石[5]、石墨烯[6]、碳化钛[7]和氧化锆[8]等。

纳米氧化铝由于较高的杨氏模量(约410 GPa)和硬度(约2 000 Hv)而具有优异的耐高温及机械性能[9]。以纳米氧化铝为增强相制备金属基复合材料的工艺主要包括内氧化法[10]、机械合金化法[11]、溶胶-凝胶法[12]、化学镀法[13]和液相反应原位生成法[14]等。其中,化学镀技术不仅具有沉积速率高、操作简单和可批量生产等优点,还能改善由于增强相Al2O3与基体Cu之间的密度差引起材料内部不均匀的问题。

在传统的化学镀铜工艺中,由于甲醛成本较低,且所得镀层中铜的含量较高,经常被用作还原剂,但对实验人员的健康和环境产生的危害不容忽视。次亚磷酸钠具有很高的负极电位,可以有效替代甲醛,但在铜表面不表现反应活性,故可以将具有高金属活性的镍加入反应体系中以增强次亚磷酸钠的还原活性[15]。同时,镍还可以提高基质Cu与增强相Al2O3之间的润湿性,并与金属基体形成固溶体或中间化合物,增强镀层与基体之间的结合强度。

本研究采用化学镀技术制备了纳米氧化铝/铜复合粉体,研究了纳米氧化铝/镍和纳米氧化铝/铜复合粉体的表面形貌、物相组成,并通过电化学分析技术研究了化学镀铜过程的机理以及重金属离子活化剂在化学镀铜过程中的影响机制。

1 实 验

1.1 材料与仪器

纳米氧化铝(nano-Al2O3,40 nm)、硼酸(H3BO3),分析纯,上海麦克林生化科技有限公司;六水合硫酸镍(NiSO4•6H2O)、五水合硫酸铜(CuSO4•5H2O),分析纯,天津市光复精密化工研究所;次亚磷酸钠(NaH2PO2•H2O)、柠檬酸钠(C6H5Na3O7•2H2O)、氯化钠(NaCl)、盐酸(HCl),分析纯,天津市科密欧化学试剂有限公司;氯化亚锡(SnCl2)、氯化钯(PdCl2),分析纯,上海阿拉丁生化科技股份有限公司。

DF-101S型集热式恒温加热磁力搅拌器,上海力辰邦西仪器科技有限公司;TG16-WS型湘仪台式高速离心机,上海右一仪器有限公司;GT-SONIC型超声波清洗器,广东固特超声股份有限公司;恒温鼓风干燥箱,上海精宏实验设备有限公司。

1.2 纳米氧化铝/铜复合粉体的制备

1.2.1 锡钯敏化活化液的配制

将氯化亚锡(S)、氯化钯(P)、氯化钠(N)、盐酸(H)按nS∶nP∶nN∶nH=0.100∶0.050∶10∶1进行称量配料,加入一定量的水作为促溶解剂,混合搅拌15 min后转入100 mL容量瓶中。

1.2.2 纳米氧化铝粉体预处理

将1 g纳米氧化铝放到质量分数为18.5%的盐酸中,超声波粗化处理10 min。将粗化后的纳米氧化铝放到预先配置好的锡钯敏化活化液中,超声波敏化活化15 min。将预处理好的粉体用去离子水冲洗,8 000 r/min离心,80 ℃干燥30 min,得到活化后的纳米氧化铝粉体。

1.2.3 化学镀反应

将预处理好的粉体放入化学镀的镀液中,进行化学镀反应。镀液组成及反应条件见表1。

表1 化学镀的镀液组成及反应条件

纳米氧化铝/铜复合粉体的制备方式分为两种,一种是直接将预处理好的纳米氧化铝粉体加入化学镀铜液中,另外一种是先将预处理好的纳米氧化铝粉体加入化学镀镍液中,待化学镀镍完成后,再加到化学镀铜液中,此时化学镀铜液中不包括NiSO4•6H2O。化学镀期间施以磁力搅拌,镀覆25 min时溶液由蓝绿色变得透明,表明金属离子已经基本还原完毕。取出粉体,用去离子水清洗3次,80 ℃烘干40 min,即得到纳米氧化铝/铜复合粉体。

1.3 组织结构测试

使用X射线衍射仪(XRD-7000S)测定复合粉体的相组成;扫描范围10°~80°。采用配备X-Max能量色散光谱仪(EDS)的热场发射扫描电子显微镜(JEOL JSM-7800F)对复合粉体的显微形貌以及元素分布进行表征。

1.4 电化学测试

采用CHI 600C电化学工作站进行电化学测试,电解质温度为90 ℃,pH为9.0(在25 ℃下测量)。采用传统三电极体系进行测量。以铜电极(10 mm×20 mm,Ф=7.0 mm)为工作电极,测试前,用金相砂纸(7#)抛光工作电极,然后用Al2O3粉末抛光,用去离子水清洁并用脱脂棉擦干;铂丝为对电极;参比电极为饱和Ag/AgCl电极。测试过程中,所有电极浸入电解液下方1 cm处。在阳极极化曲线测量时电解液不含有金属离子(Cu2+、Ni2+),在阴极极化曲线测量时不含有NaH2PO2•H2O。每次测试使用50 mL电解质。

线性扫描伏安法和计时安培法用于研究复合粉体的生长机理,扫描速率为20 mV/s。采用电化学噪声技术研究Pd2+作为化学镀铜过程的活化颗粒时对化学镀铜工艺的影响,测试时间为4 000 s,采样间隔为0.1 s。在实际测试中,使用两个经过相同处理(Pd2+)的电极作为双工作电极,其中一个连接到地面,并使用标准Ag/AgCl电极作为参比电极。

2 结果与讨论

2.1 物相分析

原始纳米氧化铝、纳米氧化铝/镍复合粉体和两种方式下制备的纳米氧化铝/铜复合粉体的XRD表征结果如图1所示。由图1(a)可见,纳米氧化铝与金属镍复合后,通过与标准卡片对照,发现2θ在32.8°、36.7°和75.5°的位置出现了NiP2的衍射峰,在47.7°、50.7°和62.3°的位置上出现了Ni3P的衍射峰,这可归因于次磷酸根作为化学镀镍过程中的还原剂时,镀镍产物中易出现镍磷合金相[16]。其余峰位都与未复合的纳米氧化铝相对应,则可说明金属镍与其成功复合。由图1(b)可见,以直接化学镀铜的方式进行纳米氧化铝表面铜金属化后,产物中还存在有Cu2O相,这可能归因于化学镀过程中部分Cu2+未完全被还原为Cu所致。而将纳米氧化铝/镍复合粉体直接投入到化学镀铜液中时,产物中不再有Cu2O相,取而代之的都是金属铜。因此,镍磷合金的存在有利于促使Cu2O相向金属铜转变。

(a) 纳米氧化铝/镍复合粉体

2.2 形貌结构分析

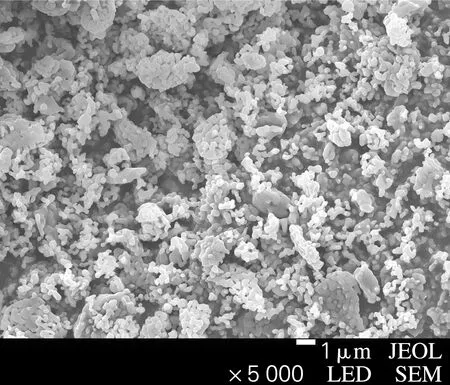

图2为原始纳米氧化铝的表面形貌图,可以看出其粒径分布在40~50 nm。由于纳米级粉体均具有较高的表面活性,所以大多数纳米氧化铝颗粒处于团聚状态。这为纳米氧化铝/金属复合粉体的制备提供了活性位点。

图2 原始纳米氧化铝粉体的SEM照片

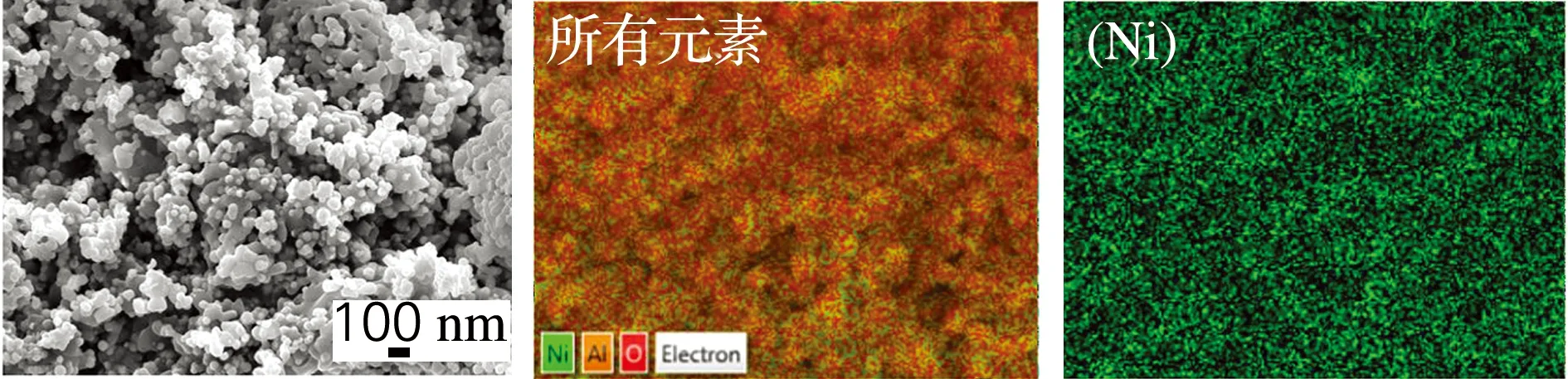

图3(a)为纳米氧化铝与金属镍形成的复合粉体,可以看到粒径较大的镍核与粒径较小的纳米氧化铝相互交错镶嵌分布。与之对应的元素分布图,也进一步体现出金属镍成功与纳米氧化铝相复合。图3(b)为以直接化学镀铜法获得的纳米氧化铝/铜复合粉体的表面形貌图,可以看到铜核与纳米氧化铝的粒径相当,同时伴随有少量镍核镶嵌在铜/纳米氧化铝复合粉体中。这是由于在利用次亚磷酸钠作为还原剂直接化学镀铜制备复合粉体时,次亚磷酸根对铜离子的还原活性不够,往往需要添加一定量的镍离子作为再活化剂来促使化学镀铜反应的持续进行。相应的能谱图也能清楚地看到金属镍、金属铜和纳米氧化铝的分布状况。图3(c)为纳米氧化铝/镍复合粉体直接投入化学镀铜液中所获得的粉体(先镍后铜法),同样可以观察到金属铜核与纳米氧化铝粉体相互镶嵌分布。

(a) 纳米氧化铝/镍复合粉体

2.3 电化学行为

2.3.1 形核与生长机理

通过计时电流法获得了化学镀镍、不同方式化学镀铜(无再活化剂Ni2+、有再活化剂Ni2+和金属镍作活化剂)过程相对应的电流-时间曲线。如图4所示,铜电极在不同电解液中,电流随时间的变化均是先增大,然后一定时间后趋于平稳。在这一电流变化过程中,电流的增加归因于金属离子被还原为金属而存在的电荷迁移。此外,随着被还原的金属原子核在沉积过程中的形成和生长,工作电极与电解质之间的有效接触面积逐渐变小,电流的增长趋势逐步趋于缓慢,直到表面完全被金属覆盖,最后电流趋于稳定。金属离子在不同情况下还原的难易程度也可通过起波电流和稳态电流进行说明。相应地,起波电流和稳态电流越大,则说明在该状态下金属离子越容易被还原。根据电流随时间的变化趋势,可将整个过程分为3个区域进行分析。A区可视为响应区,B区可被视为过渡区域,C区则视为稳定区。响应区内,当电极浸入电解液中时,许多阴离子和少量阳离子立即吸附在铜表面,这是因为阴离子(如OH-)的扩散迁移速度相对较快,而阳离子(如Cu2+)的扩散迁移速度较慢。过渡区内,当催化表面聚集一定数量的活性粒子,氧化还原反应随即开始。次亚磷酸根被氧化,而金属离子(如Cu2+)和溶液中的OH-同时被消耗。由于离子大小不同,导致金属离子和OH-离子扩散速率的差异,进而使得在某些电位下金属离子相对于OH-过量。吸附过程一直持续到达到饱和条件,然后电流缓慢趋于稳定。对于稳定区,金属离子的扩散和迁移加快,并受电位驱动。20 s后,随着离子的供给速率逐渐接近其消耗速率,反应在该区域变得稳定,最终混合电势保持不变。

图4 不同沉积过程对应的电流-时间曲线

通过观察可以看出,镍离子自身的还原最为容易,而相比之下单独的铜离子还原最困难。对于采用两种不同的方式活化化学镀铜过程时,显然金属镍的效果最好。另外,虽然两种方式的起波电流有一定的差异,但在响应区内具有相同电流值的增长趋势,在这一区域内,催化物质金属镍先进行部分的溶解来诱导铜离子向催化中心迁移,这一过程与镍离子的作用方式相似。之后由于金属镍和镍离子的共同作用使得以金属镍作为活化剂的化学镀铜过程易于以镍离子作为活化剂的化学镀铜过程。综上所述,由于金属镍活化化学镀铜过程的稳态电流高于镍离子,所以金属镍对化学镀铜过程的促进作用更大。

2.3.2 化学镀过程的机理

电极表面的氧化曲线如图5所示。从图中可以看出,开始时电流均逐渐减小,这是在工作电极表面形成双电层的充电过程。如图5(a)所示,当电极为铜时,次亚磷酸根在电解液中有镍和无镍的情况下,在-0.55 V附近均出现了一个明显的还原峰,这说明次亚磷酸根和镍离子随电压变化不断向工作电极表面迁移,并在工作电极与电解质之间的界面处富集。当两个具有不同电荷的离子共存,一同向工作电极与电解质之间的界面处富集时,会使极化电流变大。当电解液中包含有镍离子时,在-0.9 V附近出现了次亚磷酸根对应的氧化峰,而当电解液中不包含镍离子时,相同位置附近没有出现,这表明镍离子的存在对次亚磷酸根的氧化具有促进作用。如图5(b)所示,当电极为铜镍合金、电解液中不包含镍离子时,在-0.55 V 处同样出现了电解液中离子向工作电极方向迁移,并在工作电极与电解质之间的界面处富集的还原峰,而在含镍离子的电解液中则未出现相应的还原峰,这可能是受铜镍合金电极表面状况的影响所致。镍离子存在条件下,次亚磷酸根的氧化峰在-0.75 V左右出现,且明显先于铜电极;在无镍离子的电解液体系中,沉积的铜镍合金对次亚磷酸根的还原有一定的催化作用,但影响较弱,这是在铜电极处所没有的。这表明,在金属原子的化学沉积过程中,沉积的金属层和溶液中的金属离子都有助于还原剂的氧化,进而推动化学镀反应的持续进行。

(a) 铜电极

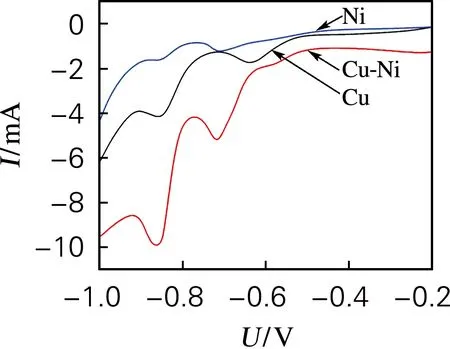

图6分别记录了在无镍和含镍电解液中,金属离子在不同工作电极条件下还原所对应的线性伏安曲线(LSV)。从图中可以看出,各种情况下电流随电压的变化都具有相同的趋势,都有两个明显的还原峰。在图6(a)中,电解液不包括镍离子,两个还原峰对应于Cu2+的分步还原:Cu(Ⅱ)→Cu(Ⅰ)→Cu;铜电极作为催化表面时,Cu(Ⅱ)→Cu(Ⅰ)转变的还原峰明显先于镍电极和铜镍电极,这主要是因为在实际测试中,镍电极需要先进行部分的溶解,而后才能对铜离子的还原起作用,因此在其他两种电极条件下,Cu(Ⅱ)→Cu(Ⅰ)转变的还原峰被延迟。一旦有部分镍离子存在于电解液中,则会进一步促进Cu+的继续还原,所以之后Cu(Ⅰ)→Cu转变的还原峰均在同一电势值下出现。在图6(b)中,此时电解液中包括镍离子,两个还原峰对应的还原过程:首先Cu(Ⅱ)与Ni(Ⅱ)共沉积形成铜镍合金,然后在已经沉积在工作电极上的Cu-Ni合金上再次电结晶。与铜电极相比较来看,在铜镍电极处同样出现了第一个还原峰延迟的现象,这还是由于在开始时,电极上部分的金属镍先进行溶解,之后溶解的镍离子再与电极表面的金属镍一起对化学镀过程进行催化。在包含镍离子的电解液中获得的线性伏安曲线的还原峰位明显先于不含镍离子的电解液,这也进一步说明了金属镍和镍离子均对化学镀铜过程有促进作用,且由电流-时间曲线可知金属镍对化学镀铜过程的促进作用更大。

(a) 不包含Ni2+

2.3.3 活化剂(Pd(Ⅱ))对化学镀过程的活化机理

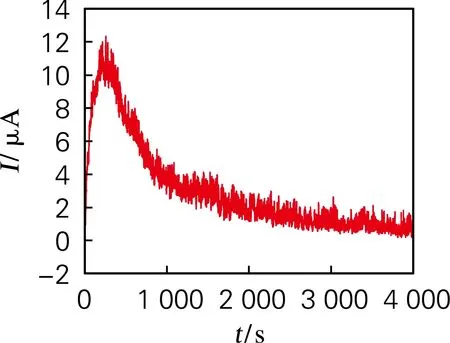

使用化学镀技术对惰性材料(聚合物、稳定氧化物、微晶玻璃材料等)进行金属化,通常由重金属颗粒激活,以提高化学镀的效率和质量。钯离子通常与亚锡离子结合使用,以完成化学镀中的活化和敏化过程。在利用电化学噪声技术测试过程中,测量了活化处理电极相对于参比电极的电化学电流噪声(ECN)和电化学电位噪声(EPN)。测试过程中的采样间隔为0.1 s,每组获得39 984个数据点,这些数据点对应于5 Hz至0.25 MHz的频率,数据分别记录在图7(a)、(c)中。激活能力的评估需要通过噪声电阻(Rn)来表征,直流趋势通过移动平均去除方法(MAR)从ECN和EPN数据中删除,选取p为3,处理后的数据记录在图7(b)、(d)中。在计算噪声电阻(Rn=σ(U(t))/σ(I(t)))时,直流趋势去除的p为20,测量重复3次。计算和数据处理的整个过程都通过MATLAB R2018a软件予以实现。

(a) 原始ECN曲线

通过数据处理获得的噪声电阻记录于图8中。在开始时,对应的噪声电阻相对较大,相应的沉积速率较低,这可能是由于实验初期电极表面存在双电层,电极材料的溶解以及铜离子的成核等。随着时间的推移,在重金属的催化作用下,铜核连续沉积在电极表面。从曲线可以看出,噪声电阻迅速降低到非常小,这足以说明在完成了成核等反应的初始过程之后,Pd在化学镀过程中很快地起到催化作用。由于化学镀铜过程的不断进行,在2 800 s之后,噪声电阻急剧上升,沉积速率相应降低,结合LSV曲线,可以得出,在电镀时间超过2 800 s时,电极表面已经覆盖了第一层Cu-Ni镀层,化学镀的进一步沉积需要在已经沉积的层上进行新的形核。之后的电沉积过程,活化中心都来自上一阶段形成的铜镍合金。在化学镀铜过程中,第一阶段的成核中心是通过活化剂Pd(Ⅱ)诱导的自催化沉积形成的。Rn再次快速增加,然后趋于平稳。这一结果可以归结为Cu-Ni合金一旦沉积在基体表面,极易发生二次结晶。

图8 Pd(Ⅱ)活化条件下电解液的噪声电阻随时间变化的曲线

3 结 论

通过传统的化学镀铜法和“先镍后铜”法成功制备了纳米氧化铝/铜复合粉体,“先镍后铜”法不仅消除了镀镍层中过量的镍磷化合物,而且还净化了镀铜层,并消除了传统化学镀铜法过程中产生的氧化亚铜副产物。

电化学测试说明了两种化学镀铜工艺实现纳米氧化铝/铜复合粉体制备的过程机理,在镀液中没有镍离子时,Cu(Ⅱ)的还原遵循以下途径:Cu(Ⅱ)→Cu(Ⅰ)→Cu,但当镀液中存在镍离子时,还原过程趋向于先形成铜镍合金然后是铜镍的再次电结晶。在化学镀过程中,金属镍会先适当溶解然后与镍离子共同促进化学镀铜过程的进行。金属镍对化学镀铜的促进作用比镍离子强。同时也说明了还原剂次亚磷酸根的氧化机理:次亚磷酸盐由于电镀液和待镀表面的状况而选择性地吸附在材料表面,然后次亚磷酸根被氧化;溶液中镍离子和已经在材料表面形成的铜镍合金均促进了次亚磷酸根的氧化。电化学噪声技术说明了Pd(Ⅱ)作为活化剂来促进化学镀铜进程时,先起到催化作用的是材料表面的Pd,而之后起催化作用的则是已经沉积在材料表面的铜镍合金。