Cu/Mg 含量对2024 铝合金耐蚀性能的影响

2023-01-05吴学昆罗兵辉柏振海莫文锋

吴学昆,罗兵辉,柏振海,邓 攀,莫文锋

(中南大学 材料科学与工程学院,长沙 410083)

Al-Cu-Mg 系合金具有高比强度、高延展性,广泛应用于航空航天领域[1]。时效过后的相组成大致由Cu/Mg 含量比值决定(Cu 与Mg 的质量分数比值表示为Cu/Mg):当Cu/Mg>8 时,合金的主要强化相为θ′相;当4<Cu/Mg<8 时,合金的主要强化相为θ′相和S 相;当1.5<Cu/Mg<4 时,合金的主要强化相为S 相[2]。2024 铝合金的主要添加元素为Cu、Mg。合金中Cu 是形成主要强化相θ′相(Al2Cu)和S 相(Al2CuMg)的主要元素之一,可以增加铝合金的强度、硬度和耐热性能。而Mg 的存在不仅会对晶粒尺寸大小有影响,还会影响铝合金的屈服强度和拉伸性能。资料显示Cu 和Mg 对于铝合金的性能的贡献表现出一定的协同作用[3]。目前,关于Cu/Mg 的研究主要集中在力学性能方面。但关于Cu/Mg 对合金耐蚀性影响的报道相对较少。晶间腐蚀作为一种典型的局部腐蚀,主要发生在晶界处。崔继红等[4]发现铝合金的晶间腐蚀是由局部点蚀引起的,特别是合金中S 相的溶解在整个过程中起到至关重要的作用。化学铣切(简称化铣)是利用试剂对合金表面进行溶解,提高表面平整度的重要方法[5]。这种表面处理方法不需要刀具,不会存在机加工产生的应力。因此,这种加工方式常用于结构复杂的零部件。特别是针对超大、超薄、易变形的蒙皮加工具有很大的优势[6],弥补了传统机械加工的不足。

本文在保证合金强度的基础上,研究Cu/Mg 对合金晶间腐蚀,以及化铣表面粗糙度的影响。

1 试验材料与方法

1.1 试验材料

试验材料由实验室熔铸制备。使用的原材料为纯Al、纯Mg、纯Zn 和Al-50Cu、Al-10Mn、Al-4Ti 等中间合金。熔炼在井式电阻炉中进行,在760 ℃熔化后降温至720~730 ℃进行浇铸,合金成分见表1。铸锭尺寸为35 mm×80 mm×270 mm,铸锭经过498 ℃×18 h 均匀化处理后,轧制成2 mm 厚的板材,板材经498 ℃×1 h 固溶处理后进行人工时效。

表1 三种合金成分 (质量分数/%)Tab.1 Compositions of the three alloys (mass fraction/%)

1.2 试样制备及测试方法

电化学试样的制备:将试样加工成面积为1 cm×1 cm 的试样块,并用自凝型义齿基托树脂对试样进行镶嵌,经1 000#金相砂纸细磨抛光后作为工作电极备用。使用Chi660H 工作站进行电化学测试。电化学阻抗(electrochemical impedance spectroscopy,EIS)测试频率范围为10-2~105Hz。振幅信号为10 mV,用Zview 软件进行等效电路拟合。极化曲线测量的范围为-1.2~-0.4 V,扫描速率为1 mV/s。晶间腐蚀测试及评定结果按照国家标准GB/T 7998—2005 进行,腐蚀液由57 g NaCl+10 mL H2O2+1 L H2O 组成,试验温度为35 ℃,时间为6 h。结束后在距离腐蚀面底部5 mm 处截取试样,在金相显微镜下观察截面腐蚀深度。利用Tescan MIRA3 扫描电子显微镜(scanning electron microscope,SEM)观察腐蚀形貌。元素成分用配套的Genesis-60s 能谱仪(energy disperse spectroscopy,EDS)进行分析。

沿轧向取化铣试样,尺寸为30 mm×25 mm×2 mm。用质量分数为40% 的NaOH 水溶液对试样进行预处理,然后水洗晾干。采用HH968-2 可剥涂料作为保护涂层,待固化后用刻刀剥出待化铣表面。将化铣试样放入80 ℃的化铣液[2]中,化铣后取出干燥。采用JB-4C 表面粗糙度仪对试样的表面粗糙度进行测量。

2 试验结果与分析

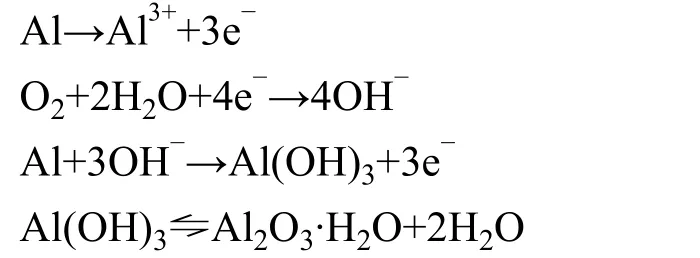

在NaCl 水溶液中,2024 铝合金的氧化膜成分相对比较复杂,其氧化膜的形成与溶解是一个动态的过程[7],反应式为:

从上述反应式中可以看出,2024 铝合金的表层以Al 的水合氧化物作为保护合金基体的主要物质。在整个腐蚀渗透过程中,Cl-会在电场作用下吸附在水合氧化物的表面,置换界面中的OH-,然后与其中的阳离子(Al3+)结合形成可溶于水的氯化物(AlCl3),破坏合金氧化层,加快局部腐蚀的发生[8]。图1 为在3.5% NaCl 水溶液中浸泡3 h 后的合金表面。对比合金的EDS 结果可以看出,随着表面氧化层的破坏,合金首先发生溶解的位置为S 相,随后沿周边晶界扩展造成晶间腐蚀,对合金造成更加严重的破坏[9]。

图1 合金3 在3.5%NaCl 水溶液中浸泡3 h 后的表面形貌及成分分析结果Fig.1 Surface morphologies and composition analysis results of alloy 3 after soaking in 3.5% Nacl solution for 3 h

晶间腐蚀作为一种局部腐蚀,主要发生在晶界及其周边区域。对于铝合金而言,作为第二相的金属间化合物在热处理过程中会在晶界处发生选择性沉淀。这些中间相与铝基体之间存在电势差,从而引起腐蚀反应发生[10]。这种晶界处的腐蚀行为虽然不会引起金属整体的大量损失,但这种局部腐蚀发生的区域更容易形成裂纹,导致合金力学性能下降[11]。图2 显示了在光学显微镜下三种合金在腐蚀液中腐蚀后的截面情况,表2 为最大晶间腐蚀深度结果。当Cu/Mg=2.19 时,合金3 的最大晶间腐蚀深度为182 μm,抗晶间腐蚀性能最差。当Cu/Mg=3.39 时,合金1 最大晶间腐蚀深度为152 μm,晶间腐蚀的敏感性相对较低。当Cu/Mg=2.38 时,合金2 最大晶间腐蚀深度为134 μm,此时合金的耐蚀性最好。

表2 三种合金晶间腐蚀深度Tab.2 Intergranular corrosion depth of the three alloys

图2 三种合金晶间腐蚀截面形貌Fig.2 Intergranular corrosion cross section morphology of the three alloys

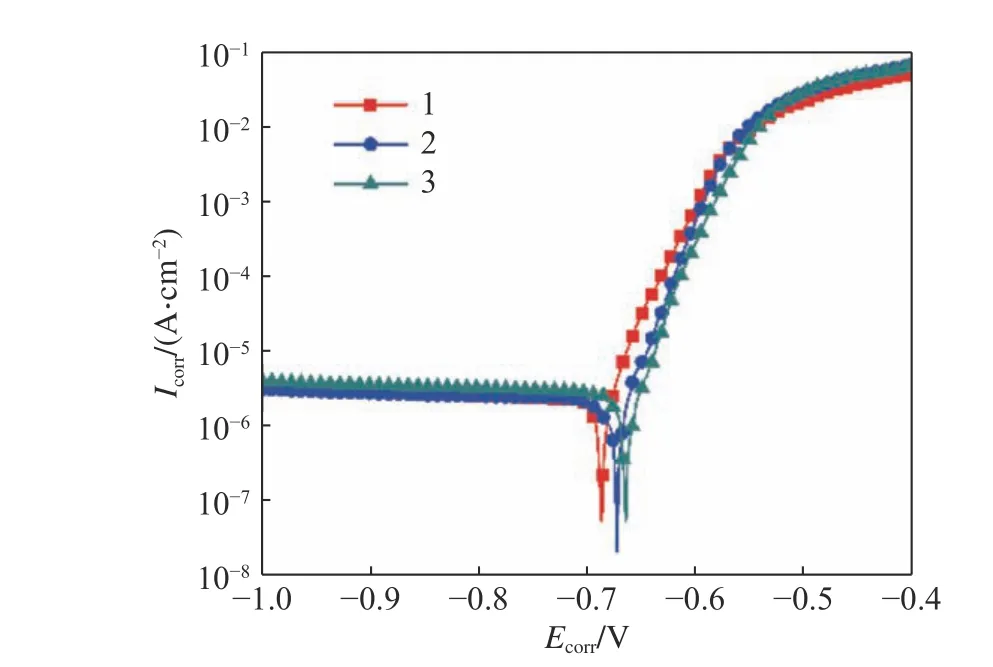

图3 显示了不同Cu/Mg 的极化曲线,由极化曲线得到的电化学腐蚀参数见表3。一般来说,自腐蚀电势取决于材料的属性,是材料本身各种氧化还原反应综合表现后的稳定值[12]。而腐蚀电流密度反映出材料在发生腐蚀反应后腐蚀过程的快慢。特别是2024 铝合金这样无明显钝化状态的材料首要考虑的就是腐蚀电流密度。从表3 中可以看出Cu/Mg不同对其中的电化学腐蚀参数有着很大的影响。根据Tafel 外推法测量了腐蚀电势,阴极和阳极的Tafel 斜率以及腐蚀电流密度。并根据公式计算出腐蚀速率[13]。

表3 三种合金的极化曲线参数Tab.3 Polarization curve parameters of the three alloys

图3 三种合金的极化曲线Fig.3 Polarization curves of the three alloys

式中:K为法拉第常数;Icorr为腐蚀电流密度;ρ为合金密度;ni为第i种元素在腐蚀反应过程中的价态(有效价态);fi为第i种元素的质量分数;Wi为第i种元素的相对分子质量。

通常腐蚀电流密度越低,腐蚀电势越高的材料耐蚀性越好。合金1 具有更负的腐蚀电势。这表明合金1 在电化学反应中具有较低的腐蚀反应临界值,易发生腐蚀反应。对比表4 发现,合金1 具有更小的腐蚀电流密度,说明合金1 在腐蚀过程中具有较低的腐蚀速率。较低的电流密度使得合金1 具有较好的耐蚀性。当Cu/Mg=2.19 时,合金具有更正的腐蚀电势。尽管合金1 的电化学反应的热力学趋势高于合金3,但合金3 具有更高的腐蚀电流密度,在达到临界值后能快速反应,腐蚀敏感性较高。

表4 三种合金的EIS 拟合参数Tab.4 EIS fitting parameters of the three alloys

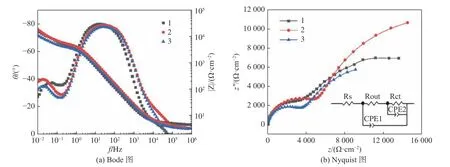

EIS 广泛用于腐蚀领域。EIS 作为一种研究腐蚀性环境中金属表面状况的有效方法,在电化学测量方面可用于表征发生在电极/电解质界面处的反应过程。图4 是由EIS 谱图得到的Bode 图和Nyquist 图。从图4 中可以看出,三种Cu/Mg 合金在3.5%NaCl 水溶液中具有不同的表面特性。对铝合金而言,其基体表面有一层致密的氧化膜,所以在Bode 图的高频区存在一个时间常数。而低频区的时间常数通常受局部点蚀的影响[14]。

通过图4(b)中等效电路的拟合数据可以发现,三种合金的CPE1 比较接近理想电容。合金3 表面存在大量的腐蚀产物,导致合金3 具有较高的Yo-1,为6.73×10-5S·cm-2·s-n。此外,合金3 拥有更小的电荷转移电阻13 496 Ω/cm2。与合金3 相比,合金2 具有较小的Yo-2 和较大的电荷转移电阻。较大的电荷转移电阻表明金属表面存在更加稳定的氧化膜阻碍了Cl-以及腐蚀产物对合金基体的渗透。在Nyquist 图中表现为,在低频区电荷转移部分与实轴夹角更加接近45°。而Yo-1 值与合金氧化膜的水化作用相关。与理想电容相比,合金表面的状态比较复杂(不均匀的电流分布,表面粗糙度的变化,漏电电容的存在)。利用公式计算出材料的真实电容[15]:

图4 三种合金的EIS 图谱Fig.4 EIS spectra of the three alloys

式中:C为真实电容;Yo为CPE 常数;n为弥散系数;ω*为特征频率。

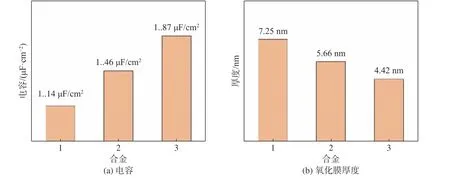

对每个试样的真实电容依据式(2)进行计算,结果如图5 所示。当Cu/Mg=3.49 时,合金的真实电容最低为1.14 μF/cm2,其次为1.46 μF/cm2。当Cu/Mg=2.19 时真实电容最高,为1.87 μF/cm2。对于2024 铝合金而言,这种现象的出现说明在3.5%NaCl 水溶液中,当Cu/Mg=2.19 时,合金表面可能更易发生脱合金现象[16],使得合金表面结构更加复杂,使真实电容升高。对于铝合金而言,氧化膜的稳定性和厚度通常直接关系到合金的耐蚀性。利用下式对氧化膜的厚度h进行估算[17]。式中:ε为介电常数;ε0为真空中的介电常数;C为真实电容。从图5 中可以看出,当Cu/Mg=3.49 时,合金氧化膜厚度最大为7.25 nm,当Cu/Mg=2.38 时,合金氧化膜厚度为5.56 nm;当Cu/Mg=2.19 时,合金氧化膜厚度最低为4.42 nm。由于缺乏足够厚的氧化膜对合金基体进行保护,腐蚀性介质更容易穿过氧化膜对合金基体造成破坏,使合金的耐蚀性大大降低。

图5 三种合金的真实电容及氧化膜厚度Fig.5 Capacitance and oxide film thickness of the three alloys

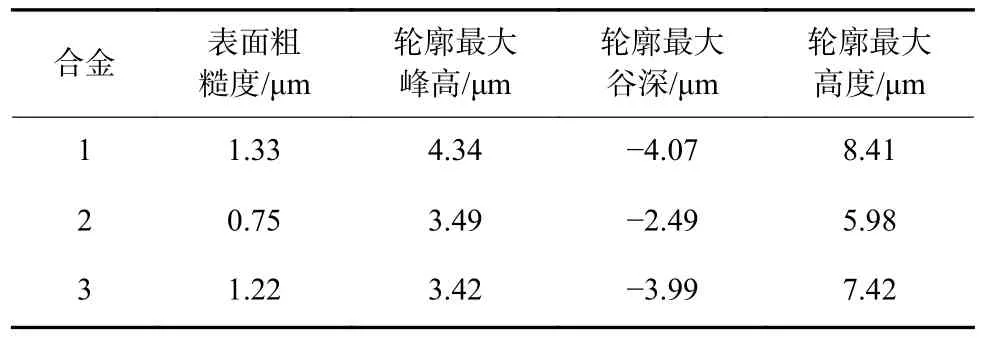

化学铣切作为一种特殊的表面腐蚀加工手段,常用作蒙皮材料的加工。2024 铝合金作为蒙皮材料,其表面不允许出现较大的加工痕迹。这种条件通常选择表面粗糙度与轮廓最大高度对表面粗糙度进行综合评判,其结果见表5。图6 为合金3 化铣后的表面情况,从表5 中可以看出,合金2 的表面粗糙度最低,为0.75 μm,而合金3 和合金1 的表面粗糙度分别为1.22 μm 和1.33 μm。对比三种合金轮廓的峰值和谷值,合金1 具有更大的表面轮廓差值,合金2 和合金3 相对差值较小。要想获得更加平整的表面,需要合金在化铣溶液中能够均匀腐蚀。从图6 中可以看出,在化铣后的样品表面出现了大量的腐蚀坑,而且发生了腐蚀坑的聚集。对其进行EDS 分析,发现在腐蚀坑当中的粒子主要是残余的S 相。据研究表明,在化铣过程中虽然主要参加反应的是铝基体,但合金中析出相会与铝基体产生局部的电化学反应,使得化铣结果更加不可控[18]。化铣过程中,S 相优先发生选择性溶解,使合金中的Cu 富集。Cu 的加入会使周边铝基体优先溶解,随着反应的进行,这些第二相粒子发生脱落导致表面产生深浅不一的腐蚀坑,对合金表面粗糙度造成严重的影响。

表5 三种合金化铣后的表面粗糙度Tab.5 Surface roughness of the three alloys after chemical milling

图6 合金3 化铣后表面形貌及成分分析结果Fig.6 Surface morphologies and composition analysis results of alloy 3 after chemical milling

3 结论

本文研究了三种Cu/Mg 对2024 铝合金耐蚀性能及化铣后合金表面粗糙度的影响。得到结论如下:

(1)合金氧化层的厚度随Cu/Mg 的增大而增大,Cu/Mg=3.49 时,氧化膜厚度最大为7.25 nm。

(2)对于2024 铝合金,腐蚀电流影响要大于腐蚀电势的影响,当Cu/Mg=2.19 时具有较高的腐蚀速率,为31.6 μm/a。Cu/Mg=3.49 时,合金腐蚀速率最低,为24.3 μm/a。综合比较三种合金,合金2 的耐蚀性最好。

(3)S 相是造成合金化铣表面腐蚀坑的主要原因,Cu/Mg=2.38 时化铣表面粗糙度为0.75 μm,此时合金的表面平整度最高。