国产MSR 翅片管的试制与性能

2023-01-05方焰冰赵冠楠王永东王弘昶廖家麒李经怀

方焰冰, 赵冠楠,吉 海,曹 健,王永东,王弘昶, 矫 明, 廖家麒, 李经怀

(1.浙江久立特材科技股份有限公司,浙江 湖州 313012;2.上海核工程研究设计院有限公司,上海 200233;3.上海电气电站设备有限公司,上海 201306)

核电是一种有良好应用前景的清洁能源。现有商业化核电厂中,常规岛负责将核岛产生的热能转化为汽轮机的机械能,作用类比火电厂的汽机岛。然而与火电厂汽机岛相比,核电厂常规岛必须在汽轮机高压缸与低压缸之间设置汽水分离再热器(moisture separation reheater,MSR)[1-3]。这是因为核岛产生的蒸汽温度最高仅为320 ℃左右,处于亚临界态,蒸汽品味较低。因此,MSR 对去除循环蒸汽中的液体和提升电厂效率、可靠性、经济性都有重要作用。

由TP439 翅片管组成的U 型管束,是MSR 实现蒸汽强制加热的关键部件[4]。虽然翅片管在火电厂的低温省煤器等部件中多有应用,但常规岛MSR 用TP439 翅片管却与其他翅片管有显著不同。MSR 用翅片管是U 型“低翅片管”[5-6],其翅片在光管上直接轧制得到,翅片外径与光管段外径基本平齐。管束单只较长,为制造过程进一步增加了难度。因此,虽然国产TP439 管材已应用在高压加热器等电厂设备中[7],但翅片管却长期依赖进口[8]。

依托科技部先进压水堆重大科技专项支持,上海核工程研究设计院有限公司联合上海电气电站设备有限公司(上海辅机厂)、哈电集团(秦皇岛)重型装备有限公司、东方电气(广州)重型装备有限公司三家国内MSR 设备制造单位,以及浙江久立特材科技有限公司(久立特材),共同开展了MSR 翅片管的国产化研制,进一步提升了国内核电工程的自主化率。本文研究了国产翅片管的制造与理化性能。

1 试验

MSR 翅片管为带有翅片段的U 型管,其制造分为以下3 个阶段:(1)母管制造,利用439 不锈钢带材全自动成形、焊接及检测得到母管;(2)翅片,在合格母管上轧制出与母管本体一体化翅片,获得翅片管;(3)弯管,根据MSR 用设备设计需求,对低翅片管进行弯制,得到U 型管。

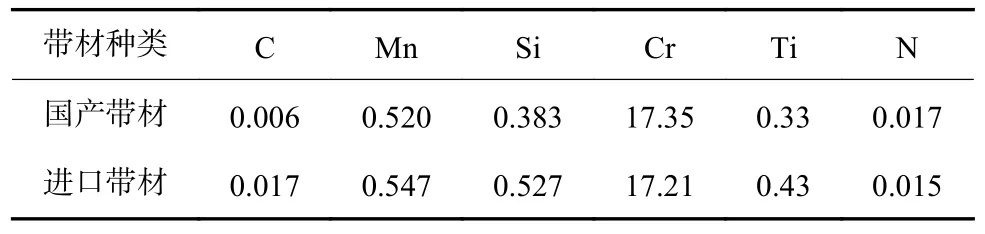

母管制造所用439 不锈钢带材按照ASME BPVC SA-240 制造,检验合格。钢带名义厚度为1.65 mm。制造钢带所用合金铸锭采用电炉熔融+AOD 精炼工艺制备。试制时分别采用进口及国产两种带材。国产带材由太原钢铁有限公司生产。两种带材的主要合金成分如表1 所示。

表1 两种带材的化学成分(质量分数/%)Tab.1 Chemical compositions of two kinds of strips(mass fraction/%)

将钢带裁成一定宽度,在自动卷管机上卷制成型,形成自然坡口,并采用在线自动焊方法得到全焊透对接焊缝。借鉴高加管经验,焊接时分别采用氩弧焊与激光焊两种方式[9]。采用激光焊时,为确保将光束的偏移量控制在±0.10 mm 以内,焊接系统配备为久立自行研制的焊缝追踪系统。焊接时都采用高纯氩气进行保护,且所采用的焊接工艺参数提前按ASME BPVC 第IX 卷进行工艺评定。对焊接得到的光管进行在线光亮热处理后获得母管。

为确保母管工艺性能,从母管上取样进行压扁试验、反向弯曲试验、卷边试验等。由于翅片管试制采用的是焊管,所以对取样位置及部分试验的加载方向有特殊规定。进行压扁试验时,将焊缝置于与加力方向成90°的位置(最大弯曲处);反向弯曲时,在焊缝两侧距离90°处沿着纵向剖分开,将试样展平,卷边试验的卷边率应为15%。

在检验合格的母管上,采用专用翅片轧制机轧制翅片。完成翅片轧制后,采用久立专利技术对管材表面的油污进行清洗,通过三维影像仪对翅片形状测量。在整根母管上轧制两段等长的翅片段,检验合格后利用弯管机弯成U 型,形成类似图1 的形状。弯制后对U 型弯头区域进行去应力热处理,并进行终检。

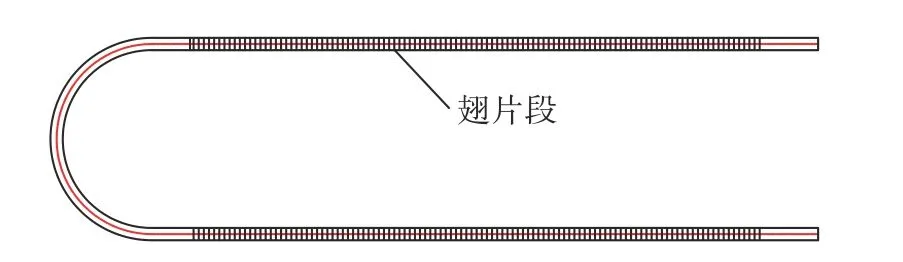

图1 MSR 翅片管形状示意图Fig.1 Shape schematic diagram of MSR fin tube

按照相关标准规定,从U 型管的直管段取样,进行室温拉伸试验,以验证翅片管的拉伸性能。拉伸试样参照ASTM BPVC II SA-370 规定的管状试样,拉伸试验的其他参数参照ASTM E8 规定。从非翅片段取样,沿横向剖开,观察焊缝余高;从翅片段取样,沿纵轴剖开,对翅片形状进行观察。

为确保翅片管的耐腐蚀性满足要求,从翅片管的非翅片段取样,按照ASTM A763 Z 法进行晶间腐蚀试验。试验时,将100 g CuSO4·5H2O 溶解在700 mL 蒸馏水中,添加100 mL H2SO4,再加入1 000 mL蒸馏水稀释。将试样与少量铜屑同时加入到溶液中,煮沸24 h。将样品从溶液中取出后,分别进行压扁试验(压扁系数0.08)。通过20 倍观察确定是否出现裂纹。

2 结果与讨论

2.1 焊接方法的影响

在MSR 翅片管的制造中,翅片在母管上整体轧制而成,因此,母管必须具备极高的壁厚均匀性。由于焊管的壁厚均匀性主要取决于带材,无缝管的壁厚均匀性受限于管材成型工艺,因此,MSR 翅片管制造都采用焊管。TP439 焊管的制造在国内已有较好的基础,国产TP439 焊管已广泛应用于高、低加热器等电厂设备中。然而,MSR 翅片管制造所用光管对母管的焊接工艺提出了更高的要求。母管的焊接必须确保单面焊、双面成型,且母管内侧(焊缝背面)余高不得过高,以满足翅片加工的要求。

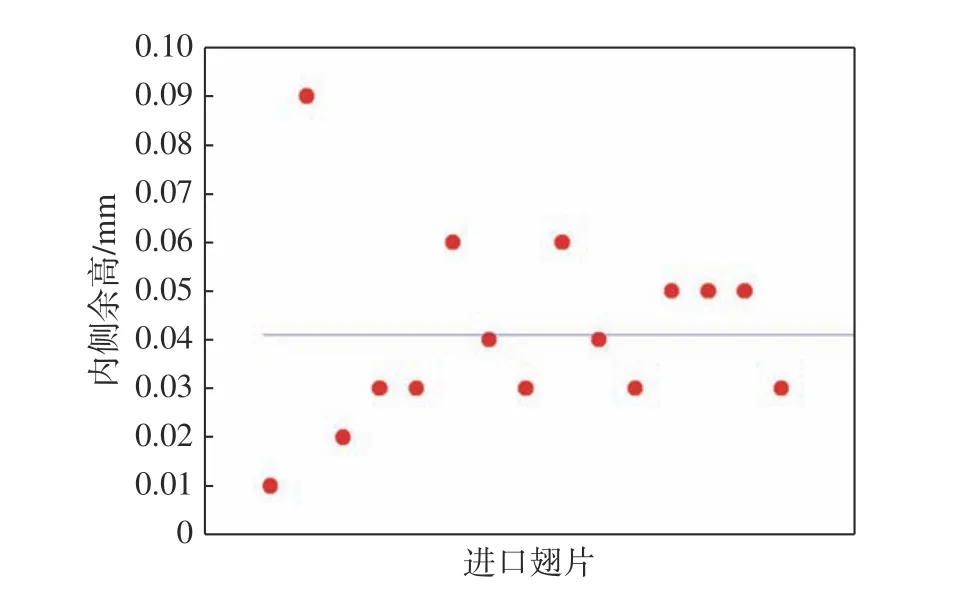

从进口某品牌相同规格的翅片管(15 批)中抽取若干,检验其焊缝内侧余高,如图2 所示。内侧余高不超过0.10 mm,平均值仅为0.04 mm。不同批次翅片管的背面余高有一定偏差。影响翅片管内侧余高的因素除焊接工艺及成型工艺外,还与其他非工艺因素有关。例如,国外MSR 翅片管供应商普遍不具备母管生产能力,因此,母管卷焊完成后需打包成卷,转运至翅片轧制生产线,盘管拉直并截断后方可用于翅片轧制,整个过程可能对母管背面余高造成影响。而对于国产翅片管,母管制造由连续钢带在自动化生产线上完成,降低了母管盘拉造成焊缝损伤的风险。

图2 进口翅片管焊缝的内侧余高Fig.2 Internal bead of imported MSR finned tube welds

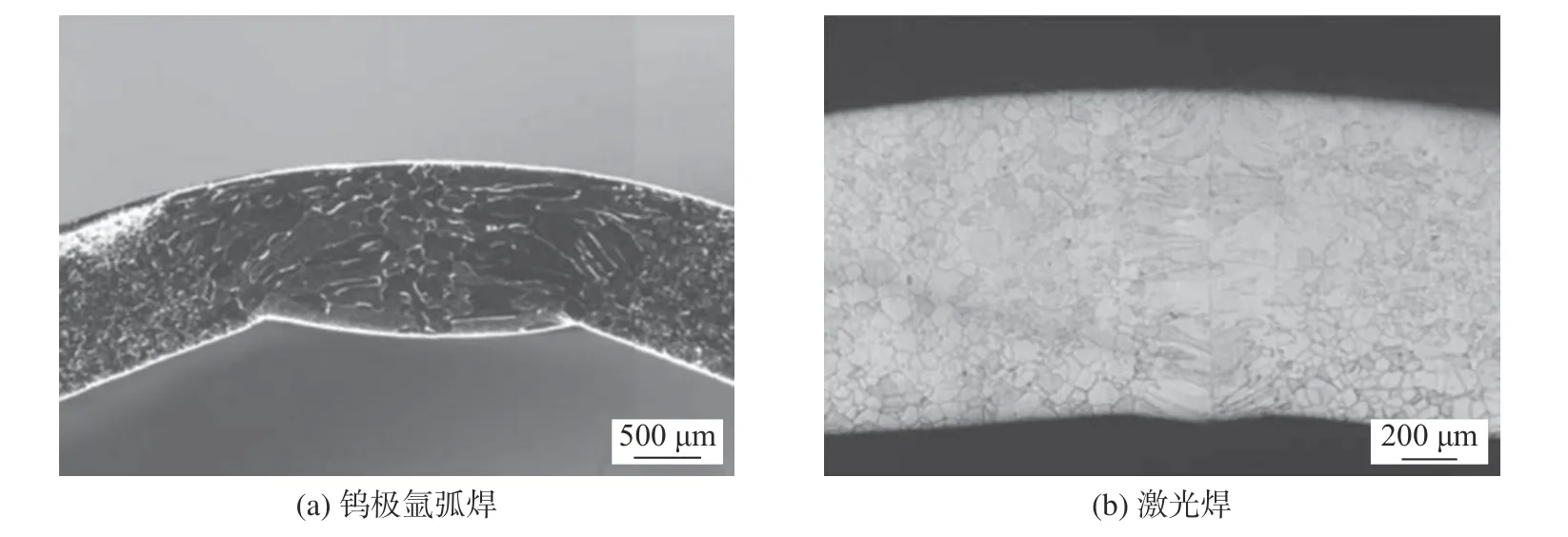

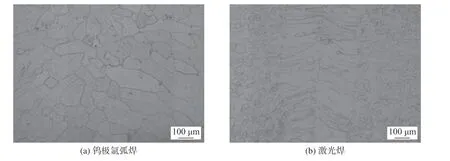

图3 为钨极氩弧焊与激光焊背面成型焊缝的金相组织。可以看出,采用钨极氩弧焊时获得的母管焊缝背面余高较高,且激光焊得到的焊缝背面余高与母材间过度更为平滑。图4 可见激光焊得到的焊缝晶粒更细。实测用于制造母管的带材晶粒度为6~7 级,而采用钨极氩弧焊得到的焊缝组织晶粒度相对较粗。因此,采用激光焊将显著提升母管及翅片管的综合性能。

图3 焊缝内侧余高对比Fig.3 Comparison of weld internal beads

图4 焊缝晶粒度对比Fig.4 Comparison of weld grain size

2.2 拉伸性能

2.2.1 加工过程中拉伸性能的变化

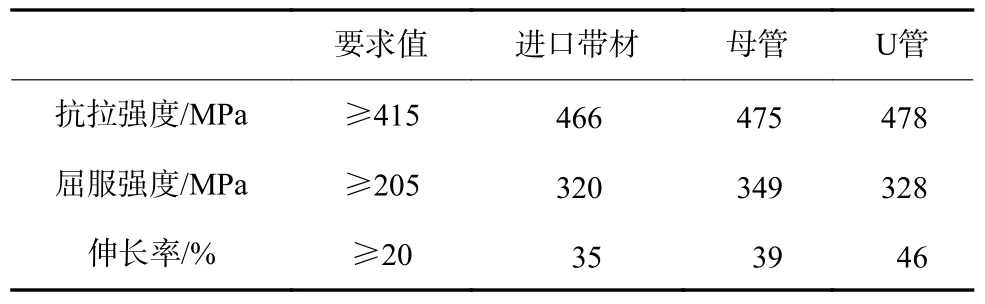

利用进口带材进行翅片管试制。从U 型管的直管段取样进行拉伸试验,以代表翅片管的性能。试验时按照ASME BPVC SA-370 规定采用管状试样。带材与母管的拉伸性能列于表2 中。从表2 可以看出,U 型管的抗拉强度与母管较为接近,而屈服强度介于母管与带材之间。

表2 翅片管制造过程各阶段的拉伸性能Tab.2 Tensile properties of fin tube at various stages of manufacturing process

材料强度的变化与其在加工过程中的热处理过程密切相关。在制造母管时,带材卷焊完成后,首先进行定径、矫形并清洗。在惰性气体保护条件下进行中温在线光亮退火,并调整母管力学性能,以满足翅片加工的需要。在完成翅片轧制后,还会再利用在线热处理装置,对整管进行一次低温回火,以达到最终性能。

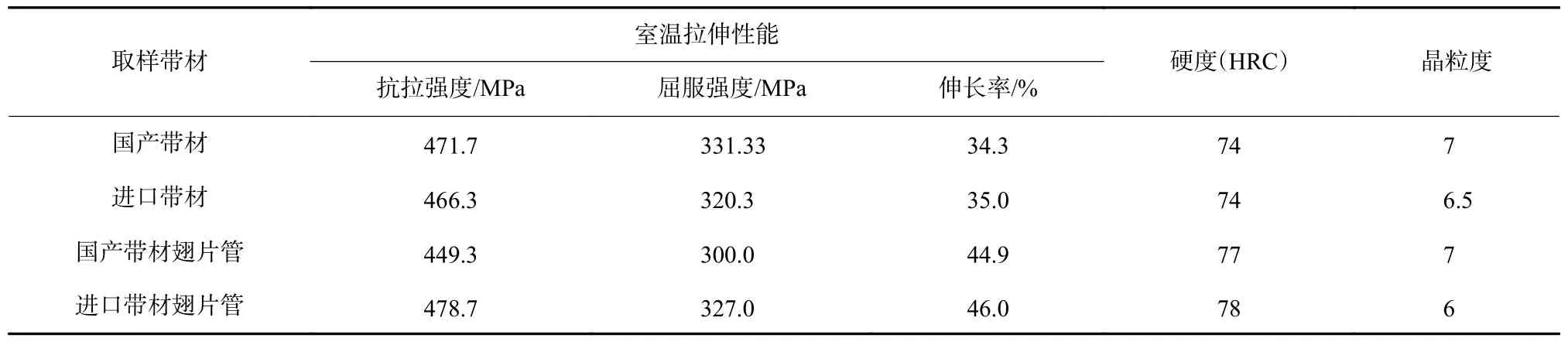

2.2.2 国产与进口原材料力学性能对比

母管及U 型管的力学性能与原材料带材的力学性能密切相关。表3 中分别从进口与国产带材的拉伸性能方面进行了比较。硬度、晶粒度等指标的比较结果列于表3 中。国产带材的拉伸性能略高于进口带材。与之相对应,国产带材晶粒度也相对较细,可能是其强度稍高的原因。

国产带材与进口带材制造出的翅片管性能都能够满足要求值。表3 中进一步将采用国产带材试制出的翅片管与采用进口带材试制出的翅片管进行比较,发现国产带材翅片管强度较低。进口带材翅片管晶粒稍粗大,细晶强化已不是贡献强度的主要因素。

表3 进口与国产带材及其制造出的翅片管性能比较Tab.3 Performance comparison of the imported and domestic strips and the finned tubes made of them

SA-240 TYPE 439 合金的UNS 编号为S43035,是一种典型的铁素体不锈钢。该成分对应国标牌号022Cr18Ti。该合金中,C、Cr、Ti 为主要合金元素,以铁素体为主要组织。Cr 以溶质元素的形式存在于铁素体基体中,而Ti 则形成碳化物,分布在铁素体基体上。在翅片管制造过程中,带材在卷焊后、翅片轧制后,分别经历多次热处理,会导致碳化物的形核。TiC 的弥散强化是翅片管中的另一强化机制。根据表1 中的成分分析结果,国产带材由于熔炼条件较为先进,因此,其C 含量相对较低,Ti 含量也相对较低。制造出的翘片管中TiC 含量较少,是国产带材翅片管强度相对较低的主要原因。关于TiC 的形貌可参考439 合金焊接接头热影响区的微观表征结果。经历了焊接过程的热输入后,在金相显微镜下,热影响区铁素体晶粒内部呈“胡椒状”(图5 中的Peppery Structure)形貌,能谱显示该组织与TiC 的存在相关。

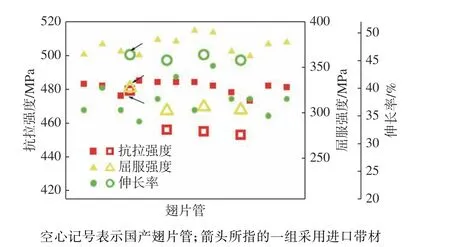

2.2.3 国产管材与进口管材性能比较

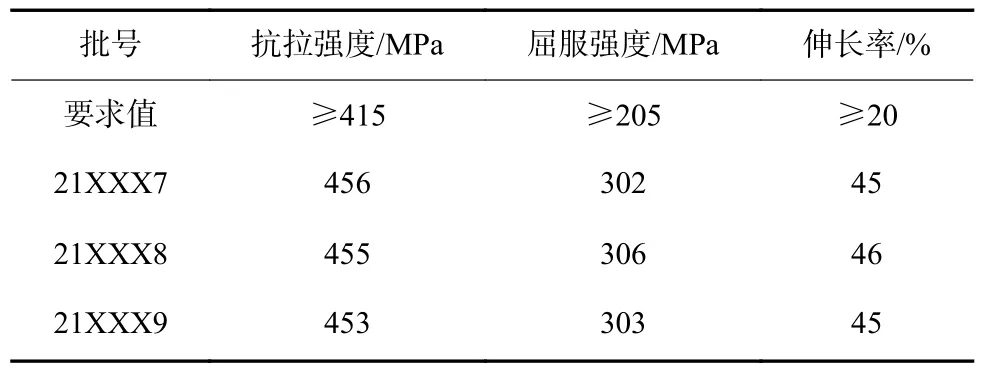

为了评价制造工艺的批次稳定性,利用久立特材新建的翅片管生产线,采用国产带材,完成了3 个批次的翅片管制造。名义直径为19.05 mm,母管壁厚为1.65~1.75 mm。U 型管的弯头半径按照实际MSR 设备制造要求。3 个批次翅片管的拉伸性能见表4。进口与国产翅片管的拉伸性能比较见图6。

图6 进口翅片管与国产翅片管的拉伸性能比较Fig.6 Comparison of tensile properties between imported finned tubes and domestic finned tubes

表4 翅片管室温拉伸性能Tab.4 Tensile properties of finned tubes at room temperature

从表4 中可以看出,3 个批次的国产翅片管性能一致性良好,且3 个批次的国产翅片管拉伸性能都满足设计要求,说明采用的工艺稳定性较好。为进一步对国产翅片管与进口翅片管的性能进行比较,从某进口品牌翅片管中,抽取来自6 个熔炼炉的12 批次,取样进行拉伸试验,分别与表4 中国产翅片管的各项指标进行比较。国产翅片管性能与进口产品整体持平,但采用国产带材制造的一组翘片管的屈服强度和抗拉强度都低于进口产品。3 个批次的国产翅片管拉伸性能都满足设计要求。

2.3 翅片加工

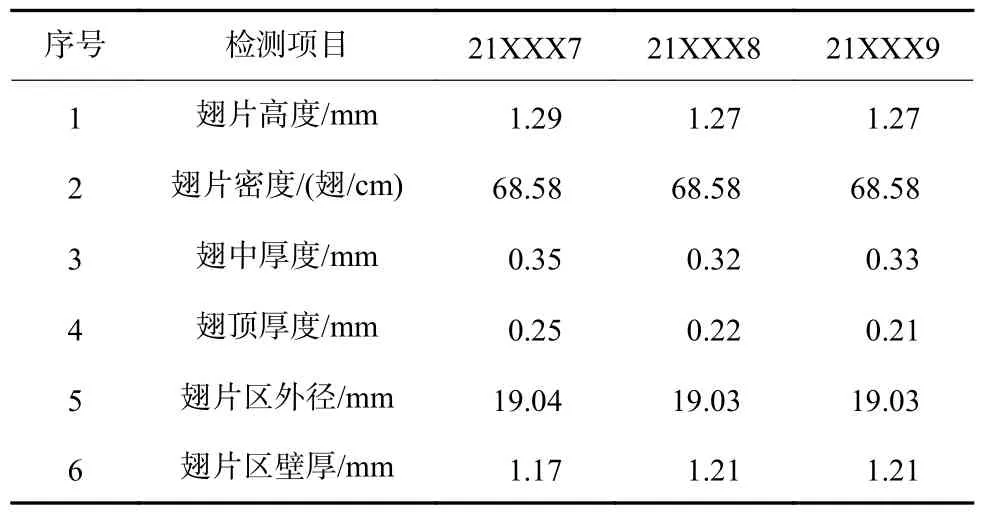

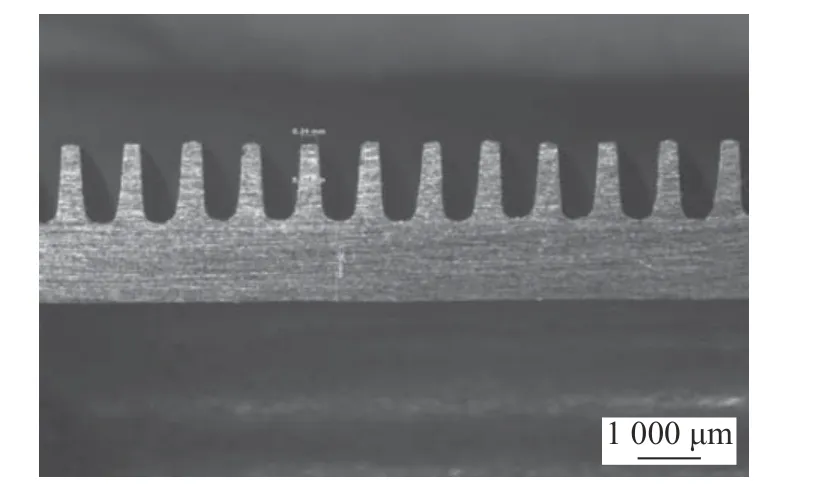

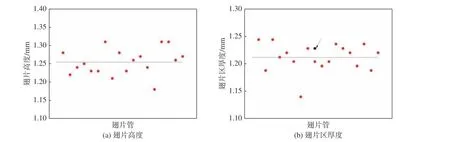

在检验合格的母管上进行整体轧制得到翅片管。将翅片管沿轴线剖开,观察到的典型翅片形状如图7 所示。翅片的形状取决于轧制速度与模具的匹配,检验时可通过翅片的几何参数进行描述,例如翅片的高度、密度、半高宽、翅片区厚度等。对18 个批次的进口翅片管的翅片高度和翅片区厚度进行测量,结果见图8。翅片平均高度约1.25 mm,翘片底部厚度平均约为1.18 mm。3 个批次国产翅片管的测量结果列于表5 中。国产翅片管的翅片高度、翅片区厚度与进口产品基本一致。其他几何参数也与进口产品基本相同。

表5 3 个批次国产翅片管翅片尺寸Tab.5 Fin sizes of 3 batches of domestic finned tubes

图7 典型翅片形状Fig.7 Typical fin shape

图8 进口翅片管的翅片形状参数Fig.8 Fin shape parameters of imported finned tubes

2.4 耐腐蚀性

应力腐蚀开裂是TP439 翘片发生失效的重要原因之一[11]。晶间腐蚀试验结果表明,在国产与进口带材制造的翅片管上取样,在选定的腐蚀试验条件下,耐晶间腐蚀试验都能够合格。无论在U 弯段还是直管段,晶间腐蚀性能都能够合格。

对影响耐腐蚀性的结构因素讨论如下。如前所述,由于C、Ti 元素的含量更低,利用国产带材制造出的翅片管的抗拉强度与屈服强度略低于进口翅片管,但都能满足设计要求。同时,加工中的热过程导致了TiC 在铁素体晶粒内部的析出在晶界附近会形成“贫碳区”,有助于提升耐腐蚀性。因此,在试制翅片管的过程中,材料的耐腐蚀性得到了提升。另一方面,对其他合金的研究结果表明,在满足设计要求的情况下,较低的屈服强度有利于提升抗应力腐蚀能力[12]。因此,国产翅片管的耐腐蚀性优于进口翅片管。

3 结论

本文介绍了国产MSR 翅片管的试制,并将国产翅片管的检验结果与进口翅片管的相关性能进行比较,得出以下结论:

(1)采用进口及国产原材料研制出的国产翅片管都能够满足设计及标准要求,翅片尺寸、理化性能等与进口产品相当。

(2)通过采用激光焊技术,翅片管制造所需母管的焊缝质量得到提升,焊缝背面余高较低,焊缝组织更细小。

(3)由于国产带材的C、Ti 含量都较低,利用其制造出的翅片管强度略低于进口批次,但都具备更优的耐腐蚀性。