青贮收获机动定刀间隙自动调节装置与控制系统研究

2023-01-05陈美舟徐广飞宋志才魏懋健刁培松辛世界

陈美舟 徐广飞 宋志才 魏懋健 刁培松 辛世界

(1.山东理工大学农业工程与食品科学学院,淄博 255000;2.山东理工大学机械工程学院,淄博 255000)

0 引言

动刀与定刀间隙直接影响玉米青贮收获机切碎装置对作物的切碎质量[1-2]。间隙过大,作物易被滞留在间隙内,导致切割作物的摩擦力增加,动刀易出现打滑,使作物被拉断而非切断[3],造成断面不齐,切段长度增加[4];间隙过小,安装难度增加,易打刀,影响正常青贮作业,甚至出现安全问题[5-8],因此,准确调节动定刀间隙至关重要。

欧美发达国家对青贮收获技术与关键装备的研究起步较早,以科乐收、凯斯和纽荷兰为代表,已经实现对动定刀间隙的自动调整与控制,纽荷兰的FX系列自走式青贮收获机,装配有Adjust-O-Matic自动控制系统,驾驶员通过显示屏设定间隙后,控制系统按照设定指令自动调节间隙,智能化水平高,但价格昂贵,受切碎装置结构与整机配置关系的影响,并不适合国内青贮收获机,因此未见相关推广应用[9-10]。近年来,我国大力支持青贮产业,国产青贮收获机得以快速发展。国产青贮收获机在磨削动刀或更换动刀后,依赖人工手动调节间隙,调节精度非常低,同时复杂繁琐的操作过程增加了操作者的劳动强度,甚至延误农时[11-12]。因此,迫切需要研制一种动定刀间隙调节装置并实现精准自动控制,提升国产青贮收获装备的自动化水平。

本文针对人字形排布的平板式动刀与定刀的间隙调节要求,提出先接触后退刀的研究思路,设计一种电驱摇臂偏心式动定刀间隙调节装置,分别安装在切碎装置两侧,定刀在左、右两侧间隙调节摇臂的带动下先“接触”动刀使间隙“清零”,后退定刀重新调节间隙至设定值;设计基于振动加速度传感器的间隙调节控制系统,通过台架试验验证间隙自动调节装置及控制系统对左、右两侧间隙同步调节的精准性。

1 间隙调节原理

为将动定刀间隙准确调节至设定值,提出先接触后退刀的间隙调节思路。首先使定刀靠近动刀,将动定刀间隙“清零”,再使定刀后退远离动刀,定刀后退距离即为重新调节后的动定刀间隙。需要注意的是,此处“清零”指的是动定刀间隙尽可能趋近于零而非接触,否则会出现打刀现象。

动刀以一定转速旋转时,定刀靠近动刀的过程会感受到逐渐增强的振动。由于定刀硬度较大,不易钻孔,因此,在定刀座左、右端各安装一个振动加速度传感器,用以采集定刀将要“接触”动刀时的振动加速度信号,以此判定间隙是否“清零”。

2 整体结构与工作原理

2.1 整体结构

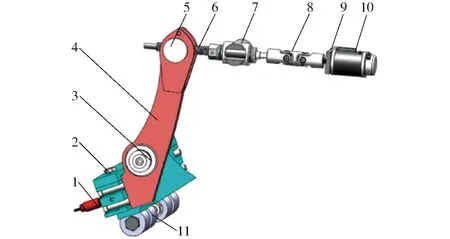

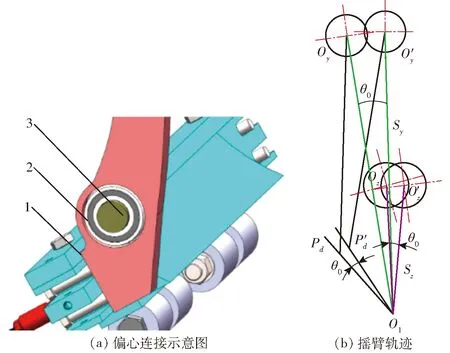

电驱摇臂偏心式动定刀间隙调节装置,主要由偏心轴承、摇臂、螺纹销、螺纹轴、相贯线型底座、万向联轴器、间隙调节驱动器等组成,如图1所示。

图1 动定刀间隙自动调节装置结构示意图

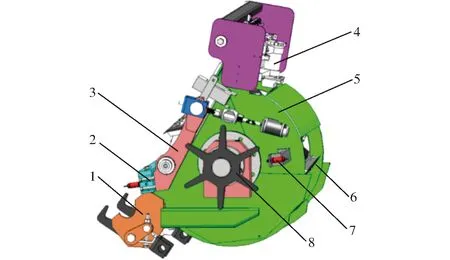

自动调节装置的安装位置如图2所示。定刀座与摇臂下端斜面通过螺栓连接,摇臂下端通过偏心轴承与机架固定轴连接,摇臂上端与螺纹销焊接;螺纹轴一端与螺纹销通过螺纹连接,另一端穿过相贯线型底座通过平键与万向联轴器连接;万向联轴器另一端与固定在机架上的间隙调节驱动器连接。

图2 动定刀间隙自动调节装置安装位置及原理图

2.2 工作原理

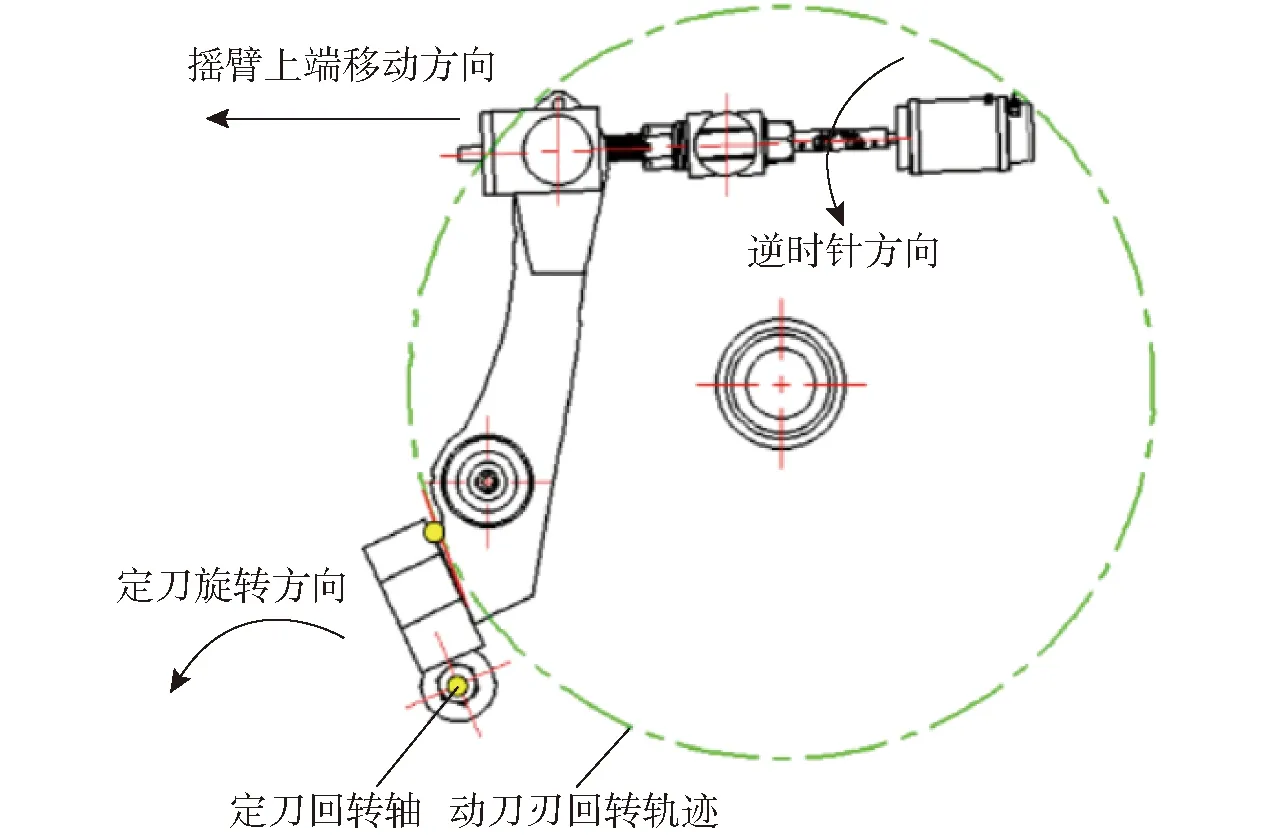

工作时,间隙调节驱动器通过万向联轴器带动螺纹轴旋转,随着螺纹轴的旋转,摇臂上端随之前后摆动,摇臂下端则绕着偏心轴转动,带动定刀绕定刀回转轴旋转,完成靠近或远离动刀的动作。当螺纹轴随间隙调节驱动逆时针旋转时,摇臂上端向前移动,摇臂下端带动定刀逆时针转动,完成退定刀动作,退刀原理如图3所示。定刀旋转方向与间隙调节驱动电机旋转方向一致。

图3 退定刀原理图

3 关键部件设计

3.1 定刀回转轨迹

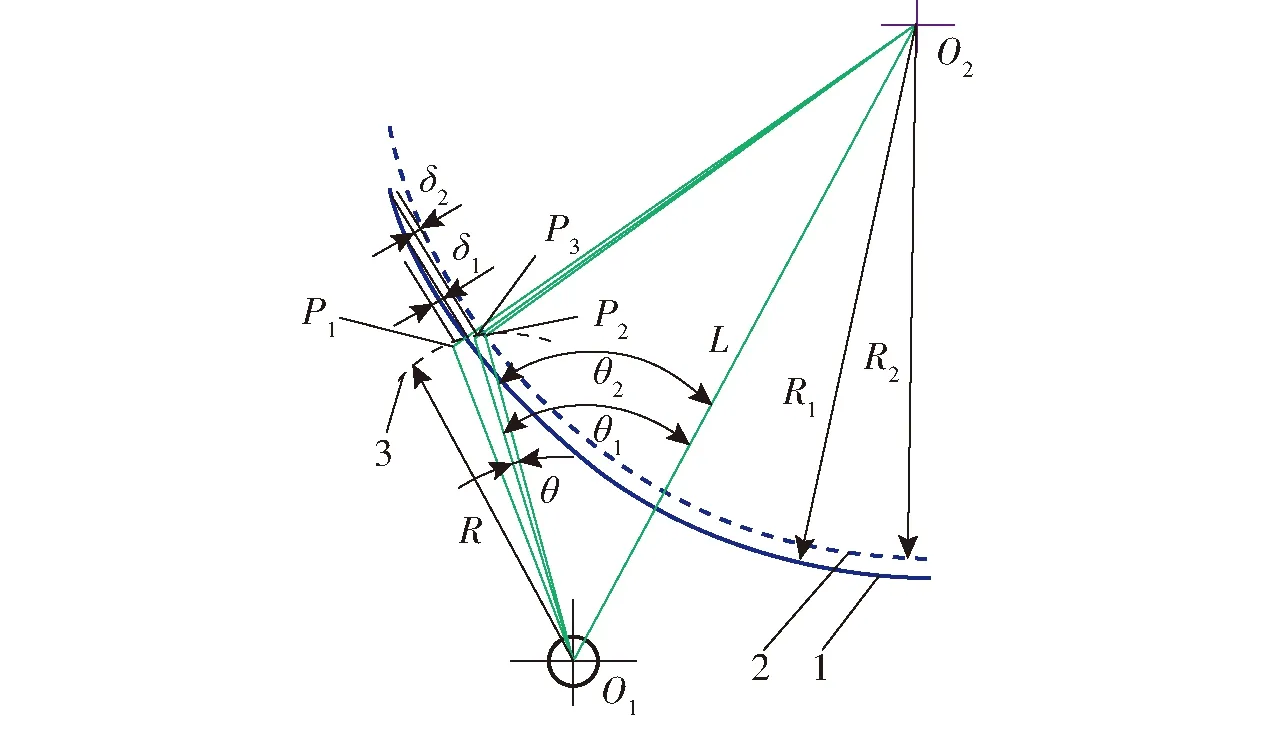

对磨损的动刀进行磨削后,需重新调节动定刀间隙,因此,定刀的回转轨迹为先“接触”磨削后的动刀,再后退至间隙设定值。定刀回转轨迹如图4所示,O1为定刀回转轴心,O2为动刀回转轴心,两轴心距离为L。P1为定刀刃的初始位置,定刀刃回转半径为R。初始位置时,磨损后的动刀回转半径为R1,定刀刃与磨损后的动刀间隙为δ1,磨刀后,动刀回转半径变为R2。启动间隙自动调节,假设定刀靠近动刀,接触点为P2,之后定刀刃后退至P3处,此时定刀刃与动刀的间隙为δ2,为动定刀间隙设定值,定刀刃的旋转角度为θ。

图4 定刀回转轨迹示意图

间隙调节后,定刀刃与动刀回转轴间的关系为

lO2P3=δ2+R2

(1)

由△O1O2P2和△O1O2P3的几何关系可得定刀刃回转角θ与动定刀间隙设定值δ2间的关系为

θ=θ1-θ2

(2)

其中

(3)

(4)

将式(3)、(4)代入式(2),得动定刀间隙设定值δ2与定刀刃回转角θ之间的数学模型为

(5)

基于课题组设计的自动磨刀装置,每次磨刀的磨削量为0.5 mm,磨削后,设定动定刀间隙为 0.3 mm[13],则动刀刃回转半径R2由300 mm变为299.5 mm。将L=354.5 mm、R=134 mm、δ2=0.3 mm 代入式(5)得θ=0.13°。

3.2 摇臂

摇臂需带动定刀座绕回转轴旋转。青贮作业时,定刀座需要保持固定,避免动定刀间隙发生变化。摇臂的旋转中心即定刀座回转轴,因此摇臂下端与机架的连接需要偏心,摇臂下端通过偏心轴承与机架固定轴连接,如图5a所示。

图5 摇臂

(6)

(7)

根据经验,刀片磨损超过1 cm后需要更换,确定间隙δ2的最大值为10 mm,代入式(5)得定刀座最大旋转角度θ0为4.4°。

设计定刀座回转轴与摇臂下端孔的距离Sz为163.5 mm,与摇臂上端螺纹销中心的距离Sy为433.4 mm,分别代入式(6)、(7),确定摇臂下端孔的偏心量为12.56 mm,摇臂上端螺纹销的偏心量为33.26 mm。联立式(5)、(7)得,摇臂偏心量l与间隙δ2之间的关系为

(8)

螺纹轴和螺纹销选用2.5 mm的细牙螺纹[14-15],螺纹轴旋转一圈,螺纹销移动距离为 2.5 mm,据此,螺纹轴旋转角度θy与摇臂偏心量l之间的关系为

(9)

根据式(8)、(9)可以确定有刷直流电机的旋转角度与动定刀间隙之间的关系。

3.3 相贯线型底座

设计的相贯线型底座如图6所示,由两对半月型金属块组成,左、右金属块为光孔,确保螺纹轴能旋转并在贯穿相贯线型底座处上下浮动。

图6 相贯线型底座结构示意图

4 控制系统

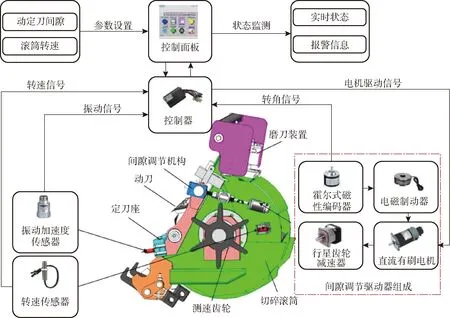

4.1 控制系统方案

间隙调节时,动刀按设定转速由切碎电机驱动旋转,安装在动刀轴一侧的测速齿轮与转速传感器配合,实时监测动刀转速并反馈给控制器;控制器通过间隙调节驱动器使定刀顺时针旋转“接触”动刀,安装在定刀两端的振动加速度传感器检测到定刀将要接触动刀的振动加速度信号,并将信号传递给控制器,控制器再通过间隙调节驱动器使定刀顺时针旋转,实现后“退刀”,间隙调节驱动有刷直流电机依据动定刀间隙设定值旋转相应角度。控制系统原理如图7所示。

图7 控制系统原理图

4.2 控制系统硬件组成

建立基于振动加速度传感器的间隙调节控制系统,主要由控制器、信号检测模块、切碎电机及变频器和间隙调节驱动器等组成,如图8所示。

图8 间隙调节控制系统硬件构成图

4.2.1控制器

控制器选用STM32F系列105单片机(72 MHz主频,64引脚,供电电源DC 5V,I/O引脚输入电压2~3.6 V),具有2个12位数模转换器以及通用、高级和基本共10个定时器,满足定时、计数脉冲和输出PWM信号的要求,14个通信接口中含2个CAN接口。

4.2.2信号检测模块

(1)振动加速度传感器

选用OMRON公司D7F-S01-10型压电式振动传感器,适用于机械接触与碰撞的振动环境,灵敏度为5.1 mV,检测频率为0.02~2 kHz(±3 dB),最大加速度为784 m/s2,单振幅2 mm或 392 m/s2。振动加速度传感器通过螺纹固定在定刀座上,安装位置如图9所示。该传感器检测的仅是沿传感器轴向方向的振动,其他由发动机等造成的振动对振动加速度传感器的信号采集影响非常小,完全可忽略。

为保证振动加速度信号的可信度,利用专门的传感器标定校准系统,对振动加速度传感器进行标定。

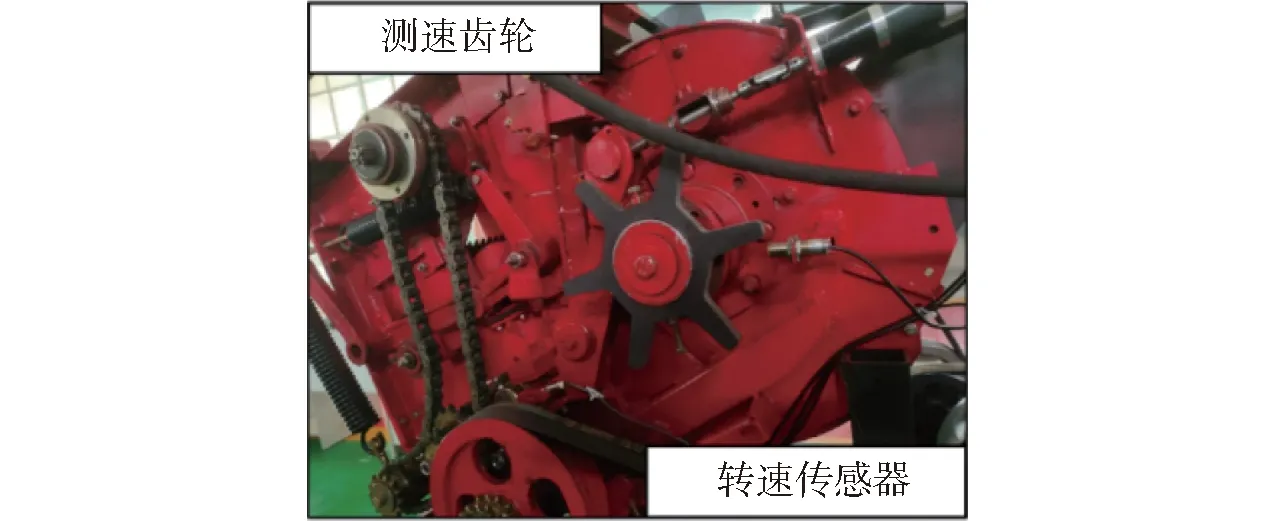

(2)转速传感器

安装在动刀主轴上的测速齿轮与转速传感器配合,测速齿轮随动刀轴旋转时,转速传感器感应到一定幅度的脉冲信号。选用以诺电气自动化公司的YN18-2N20H型转速传感器,霍尔式,NPN输出,安装螺纹M18,检测距离2 mm。安装位置如图10所示。

图10 转速传感器安装图

4.2.3切碎电机及变频器

选用六安益升电机有限公司YE2-20CL1-2型三相异步电动机作为切碎电机,额定功率30 kW,额定转速2 950 r/min,电压380 V AC。选用上海正控电气有限公司ZK880-30KWG-3型变频器控制切碎电机,输入电流62 A,输入电压380 V±15%,输出电压0~380 V,输出频率0~600 Hz,PWM信号驱动电动机调速。

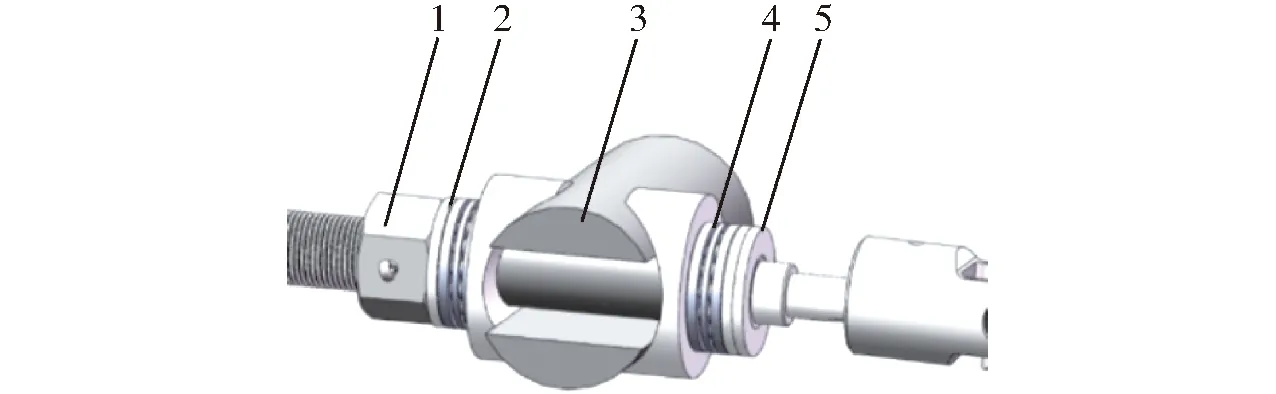

4.2.4间隙调节驱动器

间隙调节驱动器由霍尔式磁性编码器、电磁制动器、有刷直流电机以及行星齿轮减速器组成。通过对摇臂运动轨迹的理论分析知,螺纹轴的旋转量较小,需要采用减速器降低电机转速;为避免断电时,电机被负载带动反向旋转,采用电磁制动器锁住电机;霍尔式磁性编码器采集电机的转角信号输送至控制器,控制器根据转角信号输出电机驱动信号,控制间隙调节电机动作。

采用温州恒捷电机有限公司HJX50RNA970i-X1201-BM型直流有刷行星减速电机,供电电压交流24 V,额定转速3 600 r/min,减速后额定输出转速3.7 r/min;内置减速器为三级行星减速器,减速比为1/970,输出轴通过万向联轴器(WSP型可伸缩小型十字轴、型号WSP1-PB-Φ16-Φ16-190/220)与螺纹轴连接;电磁制动器采用TJ-D-10型断电刹车器,断电时磁通迅速消失,电机断电停止旋转;霍尔式磁性编码器为上海角盟自动化设备有限公司DRT系列孔型编码器,供电电压交流24 V,编码器输出A相和B相两路信号,相位差90°,据此辨别电机的旋转方向,每转输出16个方波脉冲。

4.3 控制系统软件设计

使用C语言,基于Microsoft Visual Studio(VS)2015开发平台结合Structured Query Language(SQL)2012数据库,开发上位机控制软件[16]。软件系统在VS2015软件平台开发主体程序,利用SQL2012数据库实现振动加速度信号和转速信号的上传和存储,包括系统通讯模块、参数设置模块和作业控制模块。

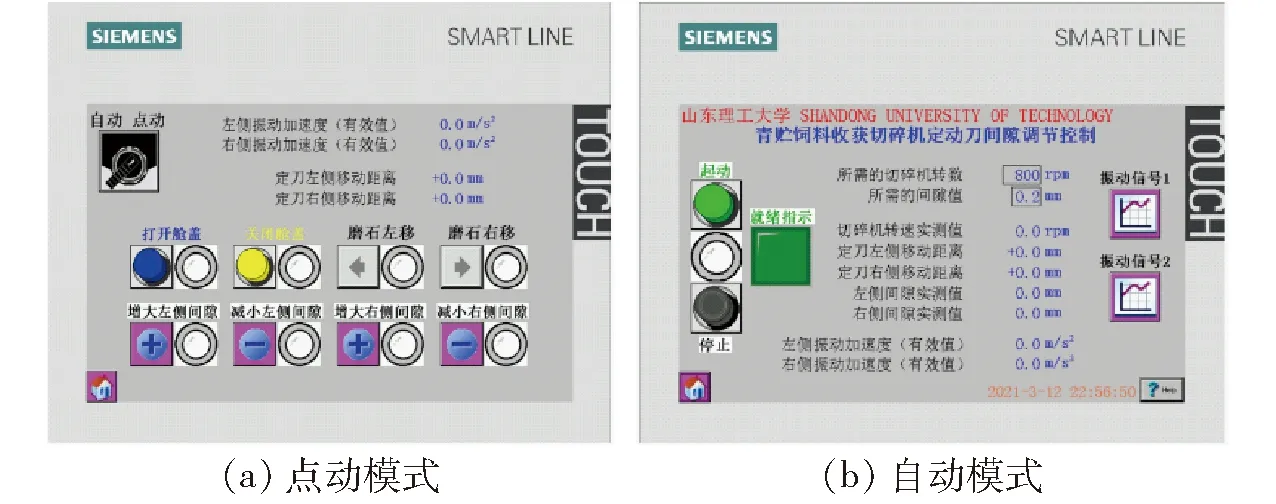

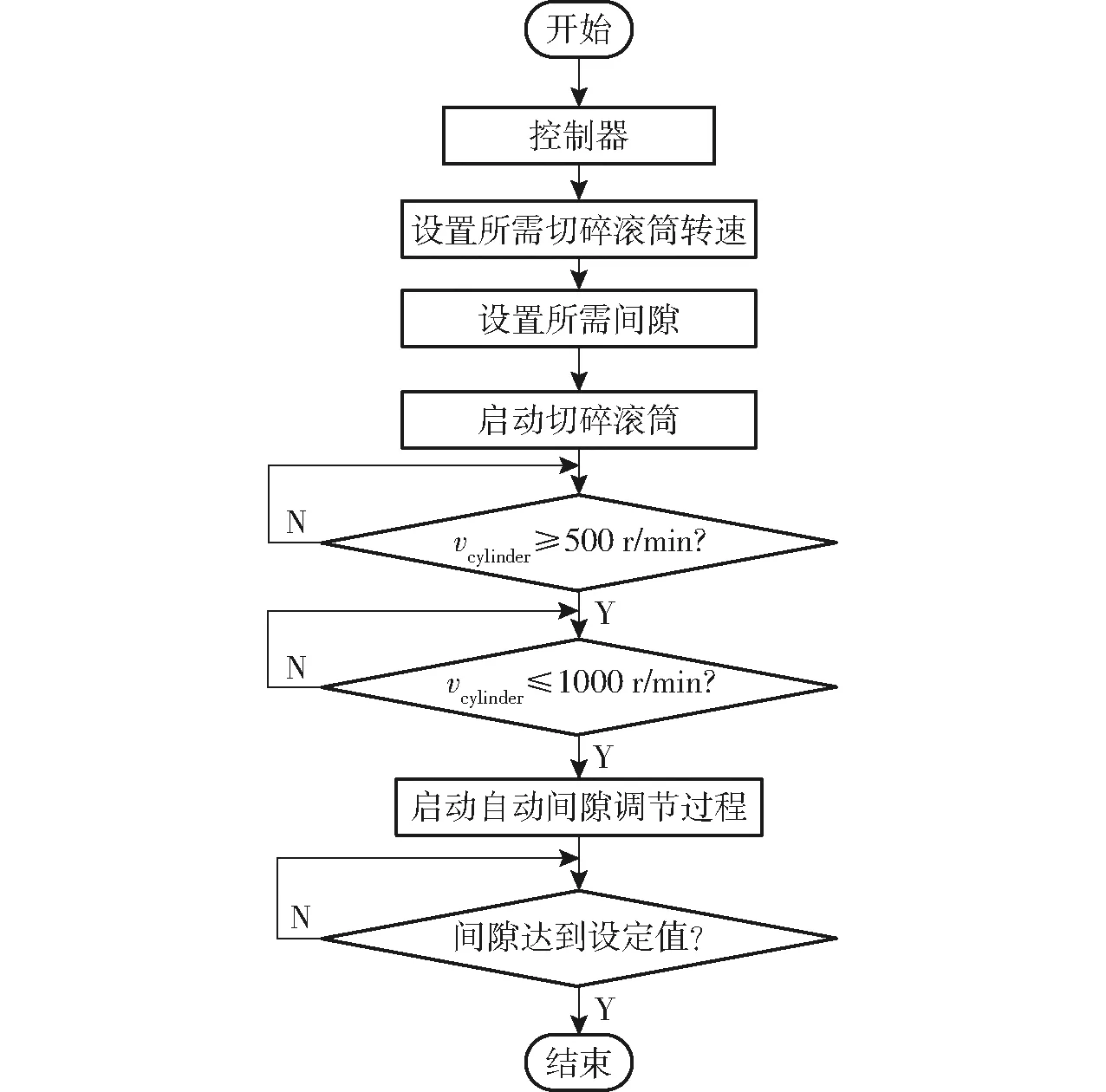

系统通讯模块使用RS485总线通讯,两线制接线方式,实现多点模拟信号或开关信号的传输。参数设置模块实现对设备信息、所需转速和间隙值的设置和存储。作业控制模式分为点动和自动控制模式,点动控制模式下,通过观察左、右两侧的振动加速度参数,点动调节定刀左、右两侧与动刀的间隙,确保定刀两端间隙一致;自动控制模式下,左右两侧的动定刀间隙调节装置同步动作,点动与自动模式界面如图11所示。控制系统流程如图12所示。

图11 软件控制界面

图12 系统控制流程图

5 台架试验

5.1 试验设备与仪器

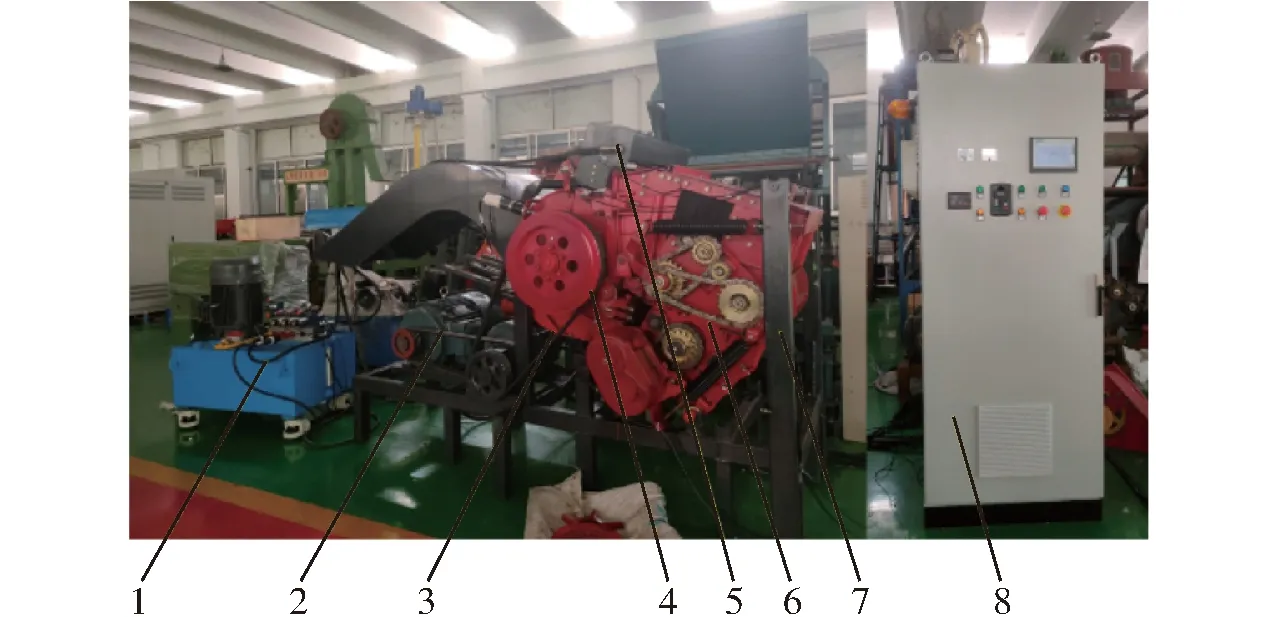

搭建动定刀间隙自动调节试验台,确保在环境因素可控的条件下验证间隙调节装置结构的可靠性及控制系统的准确性,考察各变量对间隙调节过程的影响,为后期田间试验提供参考。试验台主要由液压系统、传动系统、切碎滚筒、间隙调节装置、自动磨刀装置、喂入装置、机架以及控制系统等组成,如图13所示。

图13 动定刀间隙自动调节试验台

采用世达工具有限公司生产的公英制式塞尺测量动定刀间隙,测量精度0.02~1 mm。

5.2 试验方法与指标

5.2.1试验因素

不同作物对青贮切段长度的要求不同,对动定刀间隙的需求也不一致,通常为0.2~1 mm[17]。本文期望尽可能达到设定的间隙,但受机械结构、传感器精度及灵敏度等影响,间隙设定值与实际间隙存在偏差。为了考察不同动定刀间隙设定值下间隙调节的准确性,分别选取间隙设定值0.2、0.6、1.0 mm进行试验。

本文依靠振动加速度传感器采集动定刀即将接触时定刀座的振动信号,而振动加速度受切碎滚筒转速的影响非常大,滚筒转速越高,定刀靠近动刀时定刀座的振动越强烈。为了考察切碎滚筒转速对间隙调节准确性的影响,参考磨刀时滚筒转速范围500~1 100 r/min[18],本文选取500、800、1 100 r/min进行试验。

5.2.2试验内容与指标

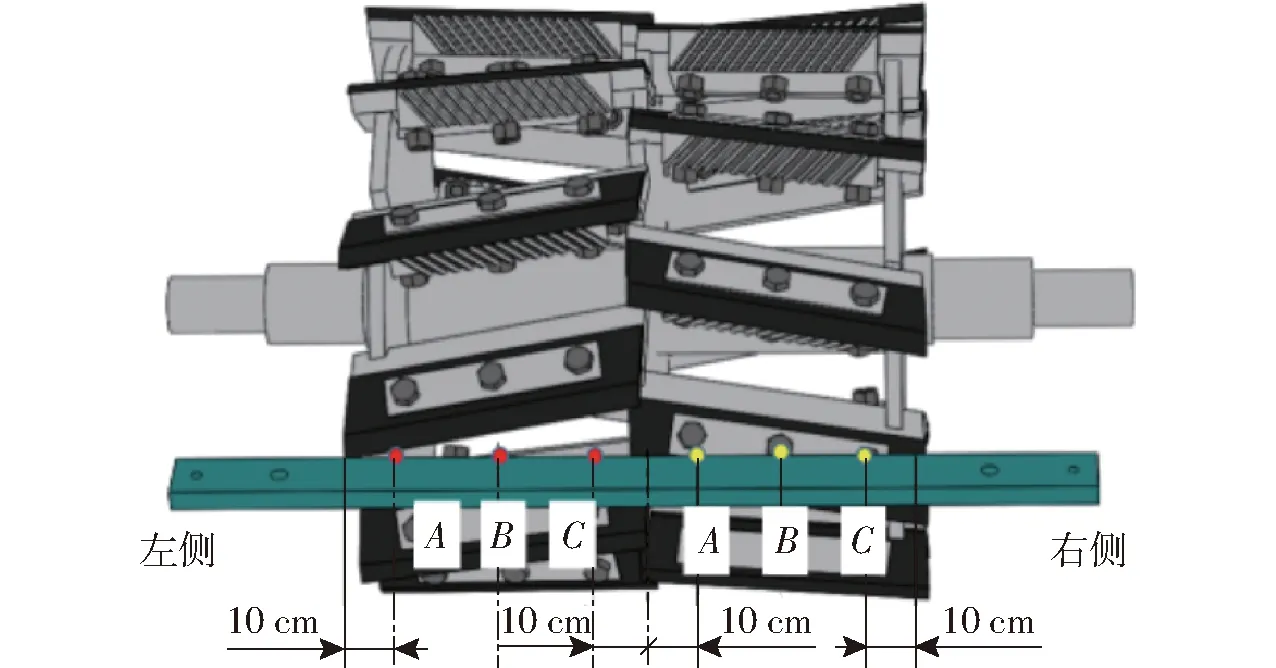

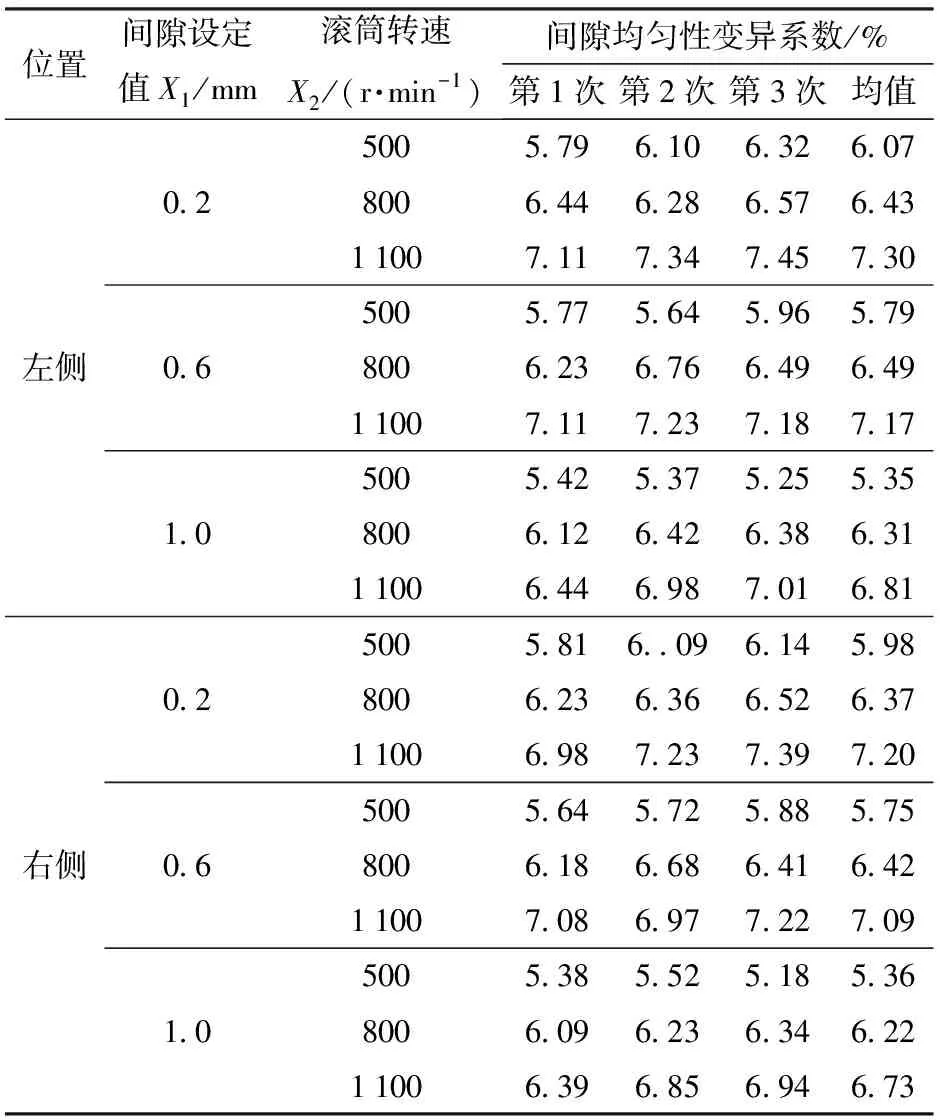

选取间隙均匀性变异系数作为试验指标,进行双因素重复试验,测试间隙设定值和滚筒转速对间隙调节性能的影响规律[19-20]。分别在左、右两侧切碎辊上,随机选取3把动刀,标记为左1、左2、左3、右1、右2、右3,每把动刀上选取3个点,测量其与定刀的间隙,3点分别标记为A、B、C,如图14所示。共进行9组试验,每组试验重复3次。每组试验结束后,利用塞尺测量各点间隙,求每把动刀与定刀间隙的均值、标准差,最终计算出间隙均匀性变异系数。

图14 标记位置

间隙测量方法:测量间隙时停机断电,确保人员安全。测量时用单条或多条尺片组合插入测量点动定刀之间,手动旋转切碎辊,正好合适时,尺片组合为该点的实际间隙。间隙测量方法如图15所示。

图15 右A点间隙测量过程

5.3 试验结果与分析

试验过程中,间隙自动调节装置运行可靠,未出现打刀、系统停顿或报警等现象,控制系统稳定精确,满足间隙调节的要求。滚筒转速为500 r/min,间隙设定值为0.6 mm时,截取示波器上定刀与动刀“接触”时振动加速度的采样波形图,如图16所示。

观察发现,振动加速度曲线出现间歇但均匀连续的峰值,应为每把动刀与定刀将要“接触”时分别采集到的信号。由于定、动刀“接触”时要求间隙驱动电机立即反转退刀,因此采样周期较短。动定刀间隙非常小,且定刀的旋转变化并不明显,但是通过联轴器的转角可以看出间隙调节电机的输出变化,联轴器旋转带动螺杆旋转,摇臂随之带动定刀转动。图17为间隙自动调节过程中13~16 s时,间隙调节电机输出转角变化示意图。

图17 间隙调节电机输出转角

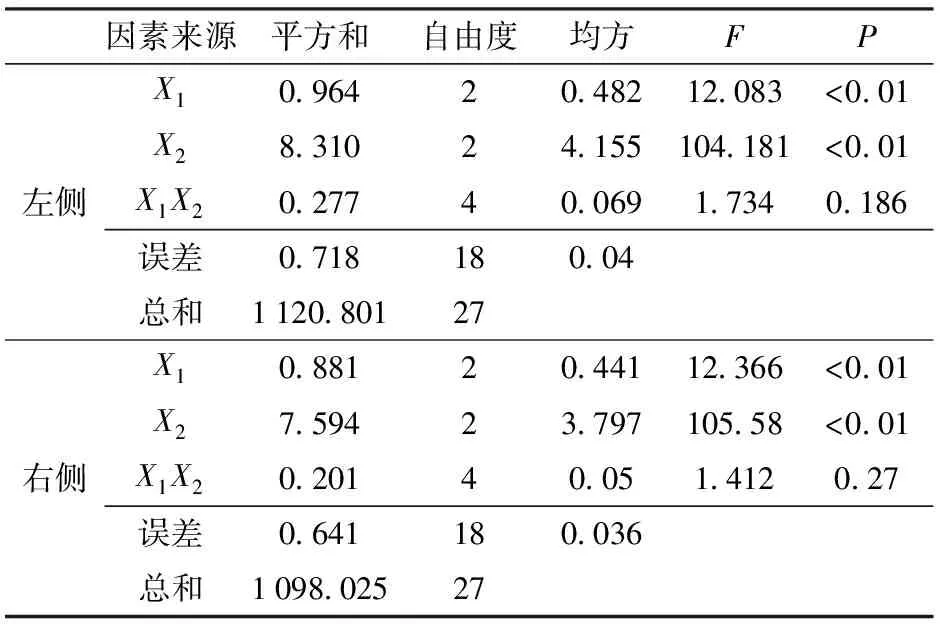

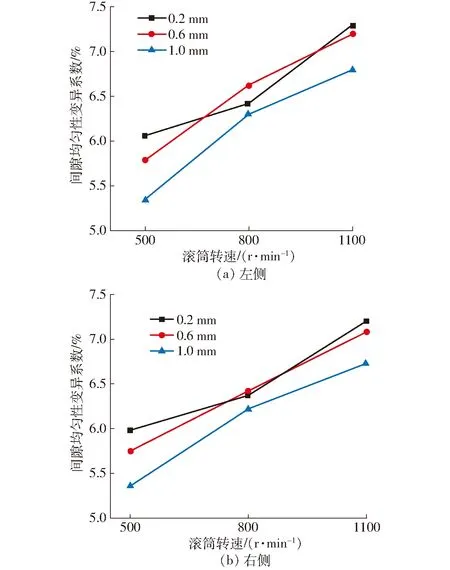

间隙均匀性变异系数试验结果如表1所示,不同间隙设定值和滚筒转速下的间隙均匀性变异系数变化曲线如图18所示,方差分析如表2所示[21-22]。

表2 方差分析

图18 不同间隙设定值和滚筒转速时间隙均匀性变异系数变化曲线

表1 间隙均匀性变异系数试验结果

左、右侧间隙调节结果显示,随着间隙设定值的增加,间隙均匀性变异系数呈减小趋势。间隙设定值为0.2、0.6、1.0 mm时,左侧平均间隙均匀性变异系数分别为6.65%、6.52%、6.21%;右侧平均间隙均匀性变异性系数分别为6.58%、6.46%、6.15%。随着间隙设定值的增加,间隙调节愈加精确。间隙设定值较小时,受偏心摇臂及螺纹轴的机械加工精度影响,调节相对不准确;随着滚筒转速的增加,间隙均匀性变异系数呈增加趋势,滚筒转速为500 r/min时,左侧平均间隙均匀性变异系数分别为5.74%、6.46%、7.11%,右侧平均间隙均匀性变异系数分别为5.7%、6.34%、7.01%。滚筒转速较高时,定刀座所受振动频率增加,影响传感器采集信号的灵敏度,定刀距离动刀较远时即被误认为已经“接触”,造成间隙调节准确性降低。

由图18可知,左、右两侧间隙调节受间隙设定值和滚筒转速的影响趋势相同,平均间隙均匀性变异系数随间隙设定值的增加而减小,随滚筒转速的增加而增加。随着间隙设定值增加,左、右两侧平均间隙均匀性变异系数差别逐渐减小,0.2 mm时相差0.07%,0.6、1.0 mm时均相差0.06%;随滚筒转速增加,左、右两侧平均间隙均匀性变异系数差别也随之增加,500 r/min时相差0.04%,800、1 100 r/min时,差异分别为0.12%和0.11%。

综上,左、右两侧间隙调节装置同步调节的误差非常小,最高误差仅为0.12%(<1%),可见控制系统调节准确性高,能够满足高精度间隙调节的设计要求。

通过方差分析可知(表2),左、右两侧间隙调节时,间隙设定值和滚筒转速对间隙均匀性变异系数均有非常显著的影响(P<0.01),而间隙设定值与滚筒转速之间的交互作用影响不显著。不同作物的硬度及青贮切碎长度要求不同,所需动定刀间隙值也不同,但滚筒转速为500 r/min时,各间隙设定值下调节最为准确。当滚筒转速为500 r/min,间隙设定值为0.2、0.6、1.0 mm时,左、右两侧间隙均匀性变异系数均值分别为6.03%、5.78%、5.36%,定刀与各动刀间隙均匀一致性较好。

5.4 讨论

受传感器质量、偏心摇臂式间隙调节机构机械加工精度以及控制系统信号采集、传输与响应速度的影响,左、右两侧间隙调节存在一定的误差,但是较传统人工间隙调节的准确度上明显提高,极大缩减了人工调节间隙的繁琐步骤,提高了间隙调节的精度和效率。经验证,通过人工补偿误差的办法一定程度上可以减小系统误差。

试验台以青贮收获机原装切碎装置为基础,台架试验操作与田间作业过程要求一致,因此,台架试验能够模拟大田试验,验证在环境变量可控条件下间隙自动调节技术的可行性。但实际青贮作业后,动定刀状态发生了改变,间隙自动调节的精度及控制系统的准确性需进一步试验。

6 结论

(1)提出了先接触后退刀的间隙调节思路,基于青贮收获机人字形排布的平板式动刀切碎装置,设计了电驱摇臂偏心式动定刀间隙调节装置,间隙调节摇臂在电机驱动下进行偏心摇摆,控制器根据振动加速度信号驱动间隙调节电机,带动定刀靠近或远离动刀,实现间隙的重新调节。

(2)搭建了动定刀间隙自动调节试验台,以间隙设定值、滚筒转速为试验因素进行台架试验。试验表明,间隙自动调节装置运行可靠、无干涉;左、右两侧间隙同步调节精度高,最高误差仅为0.12%(<1%),控制系统运行稳定,能够满足动定刀间隙高精度自动调节的要求。间隙设定值、滚筒转速对间隙均匀性具有非常显著的影响,二者之间交互作用不显著。

(3)滚筒转速为500 r/min时,各间隙设定值下间隙调节精度均最高;在此转速下,间隙设定值为0.2、0.6、1.0 mm时,间隙均匀性变异系数均值分别为6.03%、5.78%、5.36%,符合设计要求(≤10%)。试验表明,间隙设定值越大,滚筒转速越低,间隙调节越准确均匀。该研究实现了人字形排布的平板式动刀与定刀间隙的自动精准调节与控制。