Y分子筛表面高分散铜活性物种构建及甲醇氧化羰基化性能

2023-01-04张志浩许贞军王佳君付廷俊

张志浩 ,许贞军 ,任 坤 ,王佳君 ,付廷俊 ,李 忠

(太原理工大学 省部共建煤基能源清洁高效利用国家重点实验室, 山西 太原 030024)

碳酸二甲酯(DMC)是一种重要的化工原料,主要用于生产碳酸二苯酯和聚碳酸酯等[1,2],也可用作油品添加剂及锂电池电解质的有效溶剂[3-5],中国DMC产能已经达到125.3万吨,特别是近年来新能源汽车和可移动设备的蓬勃发展,DMC在锂电池领域的需求还将继续快速增长。目前工业上生产DMC的方法主要是酯交换法,但是其原料环氧化物价格昂贵,且存在爆炸风险[6]。相比之下,甲醇氧化羰基化工艺以甲醇、CO和O2为原料,热力学上有利且原子利用率高,被研究者们广泛关注[7,8]。

甲醇氧化羰基化反应工业上传统的催化剂以CuCl为主,但反应中氯流失既导致催化剂失活,又严重腐蚀了设备。分子筛因具有规则的孔道结构和大比表面积成为负载铜物种的优良载体。King等[9]利用CuCl与HY分子筛在高温下进行固相离子交换制备出少氯的CuY催化剂,有效减缓了氯离子流失导致的催化剂失活。后来,该团队又以Cu(NO3)2为铜源制备了CuY催化剂,发现以无氯铜盐为前驱体,可以彻底避免氯的残留,获得无氯铜基催化剂[10]。进一步研究发现,分子筛种类会影响催化剂对反应物的吸附性能进而影响催化活性[11],CuY催化剂对CO的吸附最弱,促进了弱吸附的甲醇生成甲氧基和后续CO插入甲氧基形成单甲氧基碳酸盐(MMC)过程[12],比 Cu/ZSM-5和Cu/MOR展现出更高的催化活性。

无氯铜基催化剂的制备通常以NH4Y分子筛为载体,与无氯铜盐进行离子交换获得。Richer等[13]采用等体积浸渍将Cu(NO3)2溶液负载在NH4Y分子筛上,经烘干和空气气氛焙烧后未表现出甲醇氧化羰基化活性,但烘干后在惰性气氛下焙烧时由于铜盐与分子筛阳离子位固相交换,并促进Cu2+向Cu+的还原,表现出一定的催化活性。另外,该团队提高铜载量发现催化剂表面会有CuOx物种生成,进一步促进了甲醇的氧化[14]。Engeldinger等[15]采用Cu(NO3)2溶液等体积浸渍NH4Y制备CuY催化剂进行氧化羰基化研究时发现,当反应中没有氧气时也能生成DMC。随后进一步研究发现[16],CuO中的氧可以代替O2促进中间产物MMC的形成,而O2的作用主要是氧化活化后被还原的Cu。王玉春等[17]将NH4Y与乙酰丙酮铜物理研磨混合后通过固相离子交换制备了CuY催化剂,发现随着固体离子交换温度的升高,超笼中的Cu+增多,催化性能提高,但过高的交换温度会导致乙酰丙酮铜分解,不利于活性的提高。可见,在制备高活性CuY时,应设法促进交换态Cu+和高分散CuOx形成。

值得注意的是,上述固相离子交换制备CuY催化剂中,Y分子筛和铜前驱体多以浸渍法或物理混合方式进行预先混合,两者接触容易不充分,铜前驱体分布也不均匀,不利于交换形成Cu+的同时,也易形成团聚严重的CuOx,不利于活性的提高。前期研究发现,以常规铜盐溶液与NaY进行溶液离子交换,经惰性气氛高温处理时,也可以获得CuY催化剂。由于该方法铜离子提前以离子形式交换到阳离子位上,分散极为均匀,经高温活化后可以获得高分散的活性Cu+。然而,由于铜交换量极低难以获得高活性。相比较而言,将NaY在铜氨溶液中进行离子交换,铜物种以络合离子[Cu(NH3)4·(OH)]+的方式存在,提高 Cu 离子交换量的同时,氨的存在也促进Cu2+还原为Cu+,催化活性得到明显提升,DMC收率由26.77 mg/(g·h)提高到65.69 mg/(g·h)[18,19]。由于研究中采用的液固比仅为10,且离子交换时间仅为1 h,催化剂表面活性铜物种主要是Cu+。

为此,本工作通过调控铜氨溶液浓度,在高液固比下延长交换时间制备了系列CuY催化剂,结合活化温度控制,优化表面铜物种的状态及分布,以改善催化甲醇氧化羰基化性能。通过XRD、TEM、H2-TPR、XPS、ICP和NH3-TPD等对CuY微观结构进行解析,结合反应性能,明确催化剂表面铜物种状态对甲醇氧化羰基化反应的影响规律,以期为催化剂的设计与制备提供理论借鉴。

1 实验部分

1.1 催化剂的制备

1.1.1 不同浓度铜氨溶液的配置

室温下,称取9.505 g Cu(NO3)2·3H2O于蒸馏水中充分溶解,加入250 mL容量瓶中定容,获得一定浓度的硝酸铜溶液。分别量取5、10、15、20和25 mL的硝酸铜溶液,加入蒸馏水至40 mL后逐滴滴加氨水并结合蒸馏水的补充使溶液pH值为9.5,获得 0.02、0.04、0.06、0.08、0.10、0.12 mol/L的铜氨溶液。

1.1.2 CuY催化剂的制备

将干燥后的2 g NaY分子筛倒入40 mL配好的铜氨溶液中,室温下以600 r/min的转速充分搅拌2 h后,以8000 r/min的转速离心3 min,倒掉离心液,加入50 mL蒸馏水摇匀样品,重复离心三次。离心结束的样品在40 ℃烘箱中干燥4 h后,将固体样品在氮气气氛中以2 ℃/min的速率升温至650 ℃高温焙烧4 h得到CuY催化剂。根据交换溶液浓度的不同,将催化剂标记为Y-x(x为铜氨溶液的浓度)。

为获得焙烧温度对催化剂表面铜状态及活性的影响,选取Y-0.04和Y-0.10两个铜载量差异明显的催化剂前驱体,在氮气气氛于200、400、600和800 ℃下高温焙烧4 h。根据活化温度的不同,将活化后的催化剂标记为Yx-y(y为催化剂的活化温度)。

1.2 催化剂的表征

采用贝士德3H-2000PS2型物理吸附仪进行N2物理吸附表征。称取0.1 g左右样品于250 ℃真空氛围脱气4 h,然后于-196 ℃进行N2吸附-脱附测试。

采用Rigaku D/max2500型X射线衍射仪进行XRD表征。样品以20(°)/min的速率从5°扫描到80°。

采用JEM-2100F型透射显微镜获取CuY的TEM照片。在乙醇中将样品超声30 min后取2-4滴滴加在铜网上,晾干后进行测试。

采用Autochem 90型化学吸附仪进行H2-TPR表征。0.04 g样品在N2气氛下于200 ℃预处理30 min,降温后通入10% H2和90% Ar的混合气,再以10 ℃/min的升温记录耗氢信号。

NH3-TPD表征也采用上述化学吸附仪进行。0.1 g样品在He气氛下于550 ℃后保持90 min。降温至120 ℃后通入NH3/He混合气吸附1 h。He继续吹扫1 h后以10 ℃/min升温至550 ℃,记录氨脱附信号。

CH3OH-TPD表征也采用上述化学吸附仪进行。0.04 g样品在N2气氛下于200 ℃预处理30 min后自然降温,当温度降至140 ℃时,He将甲醇蒸气代入进行吸附,待吸附饱和后自然降温至50 ℃,再以10 ℃/min升温至600 ℃脱附,记录甲醇脱附信号。

XPS表征使用Thermo Fisher ESCALAB 250XI型光电子能谱仪。采用单色化Al靶,功率300 W,电子结合能用污染碳的C 1s峰(284.6eV)作为内标校正。

ICP表征使用Agilent ICPOES720型光谱仪。0.1 g样品溶解于浓盐酸中,定容至100 mL备用。

1.3 催化剂的活性评价

在固定床上测试制备的系列Cu催化剂性能。将0.5 g CuY与1.5 g高温焙烧过的石英砂混合均匀后装于反应管中部。采用30 mL/min的N2流量对管路进行吹扫,开启加热升温至80 ℃后打开甲醇进样泵,调节流量为0.05 mL/min,并保持N2吹扫。当反应温度达到100 ℃时,停止N2吹扫并以55 mL/min的流量通入CO。继续升温至120 ℃后以5 mL/min的流量通入O2。反应物气体充分混合后进入140 ℃常压反应区,反应产物自动进入AgilentHP-6890N气相色谱仪在线分析,20 min取一次样。催化剂性能评价指标主要有:甲醇转化率 xCH3OH,DMC选择性sDMC及基于甲醇的DMC时空收率STYDMC。计算公式如下:

式中,单位时间内甲醇进样量为A (mol),单位时间内有机产物量为Y (mol),各组分的摩尔分数用w来表示。

2 结果与讨论

2.1 催化剂织构性质

本工作通过调控铜氨交换溶液的浓度制备了不同载量的CuY催化剂。N2物理吸附表征溶液浓度对CuY孔结构的影响,如图1(a),所有样品跟原粉NaY一样均仍呈现出良好的I型脱附曲线,表明样品仍具有较好的微孔特征[20]。结合具体织构参数(图1(b))发现,随着铜氨溶液浓度的增大,所得CuY的比表面积和孔容有所减小。Y-0.10的比表面积和孔容分别为654 m2/g和0.33 cm3/g,明显低于原粉的722 m2/g和0.37 cm3/g。推测Y分子筛在铜氨溶液中交换后,表面被碱刻蚀,部分孔道被铜物种堵塞。

图1 催化剂的(a)N2物理吸附-脱附等温线及(b)织构性质Figure 1 (a) N2 physical adsorption and desorption isotherms and (b) texture properties of catalysts

2.2 催化剂表面铜物种状态

CuY表面铜负载量的变化可由ICP结果看出,如图2(a)所示,随着溶液浓度的提升,CuY催化剂表面铜负载量逐渐增加。Y-0.12样品铜含量为9.95%,明显高于Y-0.02的2.11%。值得注意的是,在长达2 h的溶液离子交换过程中,溶液中的铜未都被交换到催化剂表面。这可以通过观察离心后溶液颜色的深浅进行判断。当铜氨溶液为0.02 mol/L时,上层液体呈现无色澄清状态,说明铜离子基本被交换到NaY;随着铜氨浓度的增加,上层清液蓝色越来越深,说明越来越多铜氨离子没有交换到NaY上。

图2(b)为不同载量CuY的XRD谱图,所有CuY的特征衍射峰与原粉Y分子筛的特征峰一致,说明催化剂仍具备典型的FAU拓扑结构[21]。谱图中并未观察到铜物种的特征衍射峰,特别是在接近10%的较高铜负载量下,说明交换上的铜物种高度分散。值得指出的是,当铜氨溶液浓度仅为0.02 mol/L时,碱性溶液会脱除部分非骨架物质[22],提升了衍射峰强度。然而,随着铜氨溶液浓度的升高,催化剂衍射峰强度有所降低,说明高浓度交换溶液会破坏部分骨架结构[23]。

图2 (a)铜氨溶液浓度与铜载量间的关系及一次离心结束时离心液照片和(b)催化剂的XRD谱图Figure 2 (a) Relationship between copper ammonia solution concentration and copper load and the photo of centrifugal fluid at the end of the first centrifugation and (b) XRD patterns of catalysts

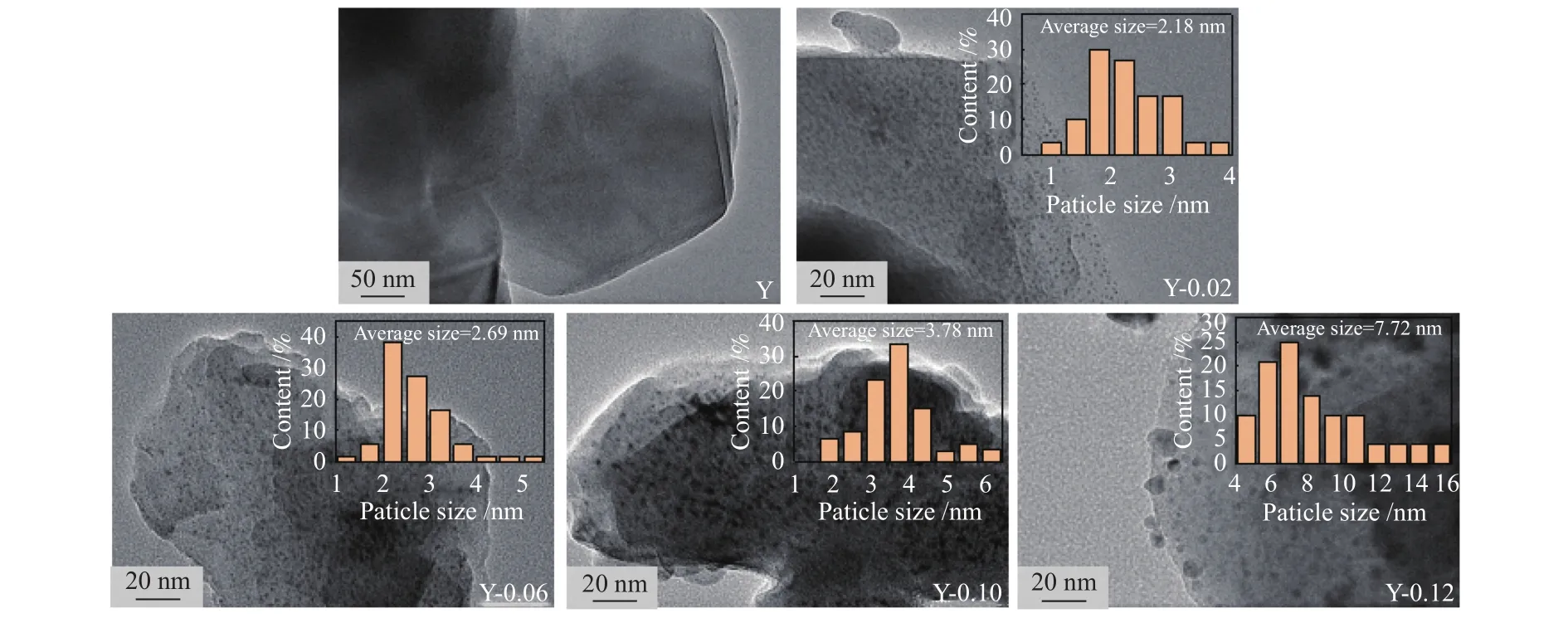

CuY催化剂TEM照片可给出表面铜物种分散信息(图3)。Y-0.02催化剂表面存在大量高度分散的微小晶粒,尺寸仅为2.2 nm。交换溶液浓度增大时,催化剂表面铜颗粒越来越多,粒径也有增大趋势,但仍表现出高度的均匀性和分散性。铜负载量达8.59%的Y-0.10的铜颗粒也仅为3.8 nm,与XRD结果一致。继续提高铜载量,Y-0.12催化剂中铜物种更易接触团聚形成CuOx物种,部分铜颗粒尺寸大于10 nm。溶液离子交换时部分铜氨络合阳离子提前以离子形式交换到阳离子位上,但应有部分离子会直接吸附到表面。由于两种过程铜离子均分散均匀,经高温活化后可以获得高分散的铜物种。另外,TEM照片显示NaY原粉表面光滑,边缘轮廓较为整齐。然而,催化剂边缘不规则性增强,印证了铜氨碱性溶液对分子筛的刻蚀[24]。

图3 催化剂的TEM照片及铜粒径分布Figure 3 TEM images of catalysts and copper particle size distribution histogram

进一步通过H2-TPR表征分析催化剂中铜物种状态,如图4(a),所有CuY都出现低温和高温的还原峰。根据文献报道[25,26],低温段还原峰从左到右依次是表面CuOx向Cu0的还原,超笼和小笼中离子态的Cu2+向Cu+的还原。高温段的还原峰为催化剂表面和内部的Cu+向Cu0的还原,这些Cu+包括高温活化和氢还原两过程产生的Cu+。根据铜物种的耗氢峰可以看出(图4(b)),随着铜负载量的提高,催化剂中的表面CuOx颗粒和活性Cu+的含量均逐渐增多。另外,从高温段还原峰峰温变化看出,高温还原峰随着Cu含量增加而逐渐向低温方向偏移,主要是由于低铜载量催化剂中离子态Cu+与载体的相互作用更强,需要更高的还原温度;而高铜载量催化剂中铜离子与催化剂的相互作用变弱,可能与铜的分布位置变化有关。

图4 催化剂的(a)H2-TPR 谱图和(b)铜物种的耗氢量Figure 4 (a) H2-TPR patterns of catalysts and (b) hydrogen consumption of copper species

2.3 催化剂表面酸性质

对不同浓度溶液交换所得的催化剂进行NH3-TPD表征,如图5(a),CuY催化剂的氨脱附曲线可拟合为脱附峰温分别为150、200和300 ℃的三个峰。容易发现,NaY负载铜后表面酸性质发生了显著变化,特别是高铜负载量的催化剂,在中、高温区域出现了明显的氨脱附峰,可对应于铜物种表面吸附氨的脱附。而NaY分子筛表面仅存在低、中温的氨脱附峰,应对应为其表面的弱酸和少量中强酸吸附氨的脱附[27]。不同强度酸的定量计算结果见图5(b),NaY负载2.11%铜后弱酸密度仅为0.35 mmol/g,明显低于原粉的1.17 mmol/g。继续增加交换溶液浓度,弱酸量进一步下降至0.18 mmol/g左右。弱酸量的减少,可归结于铜氨碱性溶液对分子筛表面酸结构的破坏。另外,随催化剂表面铜含量的增加,对应铜吸附的氨也依次增加。

图5 催化剂的(a)NH3-TPD 谱图和(b)弱酸密度Figure 5 (a) NH3-TPD patterns and (b) the density of weak acid sites of the catalysts

2.4 甲醇氧化羰基化反应性能

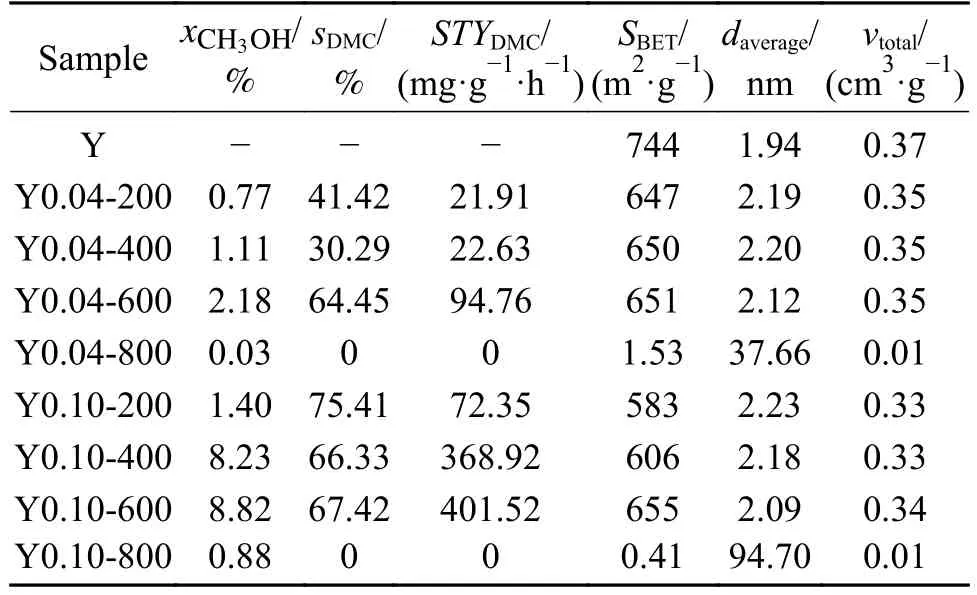

图6为不同载量CuY催化剂反应性能结果,初始8 h内的平均活性数据见表1。可以发现随着铜负载量的提高,催化活性迅速上升。当铜载量达到8.59%时,Y-0.10催化剂的甲醇转化率达到9.07%,是铜含量为2.11%的Y-0.02催化剂的8.80倍,提升幅度明显高于铜载量的增加幅度。这与不同催化剂中铜物种状态有关。如图3和图4,低铜载量催化剂铜物种多以离子态铜存在,而高铜载量下离子铜增加的同时,CuOx物种显著增加,两者协同迅速提升了催化活性。当铜载量继续增加到9.95%,甲醇转化率基本不变。铜载量变化时,产物DMC的选择性也出现了较为规律的变化,这与催化剂表面的弱酸位有关[28]。如图5,NaY表面有较多的弱酸位,容易诱发副反应,降低DMC选择性。当Y表面铜含量增加时,表面弱酸量减少,DMC选择性由Y-0.02的48.56%逐渐升高至65%左右,DMC收率也呈现相应的结果(图6(c)和 (d)),由 Y-0.02 的 33.69 mg/(g·h)逐渐提高到 Y-0.10 的 396.27 mg/(g·h),增加了 11.80 倍。当铜负载量为9.95%时,Y-0.12催化剂收率不再增加,主要是由于催化剂中铜载量过多,表面铜物种轻微团聚,抑制了活性的提升。另外,对比铜载量分别为4.44%和7.86%的催化剂活性发现,后者铜含量是前者的1.77倍,而甲醇转化率和DMC收率分别是前者的3.04倍和3.24倍,说明表面CuOx对活性的提升可能起着更为显著的作用。相比于前期研究结果[18],本工作通过延长交换时间,在增加NaY上离子态铜的同时,增加了表面CuOx物种,显著提升了DMC时空收率,由136.00 mg/(g·h)提升到 396.27 mg/(g·h)。

图6 催化剂的(a)甲醇转化率、(b)DMC选择性、(c)DMC时空收率和(d)铜含量与收率的关系Figure 6 (a) Methanol conversion, (b) selectivity of DMC, (c) space time yield of DMC of catalyst and (d) relationship between copper load and yield

表1 不同浓度交换溶液制备的CuY催化剂的活性Table 1 Activity of CuY catalysts prepared with different exchange solutions

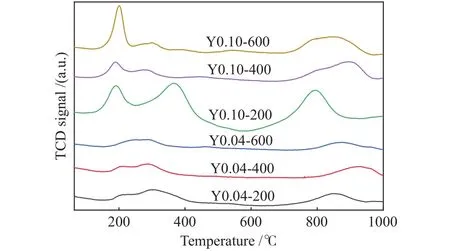

CuY催化剂的活化效果受铜载量显著影响。选取Y-0.04和Y-0.10两个铜载量差异较大的催化剂前驱体,研究不同温度下铜的活化及催化性能。如图7所示,200 ℃活化的催化剂活性不稳定,一直呈现下降趋势,可能与催化剂活化不充分有关。当活化温度从200 ℃提高到400 ℃,低铜载量的Y-0.04催化剂DMC收率没有显著升高,仅由21.91 mg/(g·h)到 22.63 mg/(g·h)。继续升至 600 ℃,甲醇转化率和DMC收率进一步显著提升至2.18%、94.76 mg/(g·h)。相比而言,高铜载量的 Y-0.10催化剂活化温度由200 ℃提高到400 ℃时,甲醇转化率和DMC收率从1.40%、72.35 mg/(g·h)显著提高到 8.23%、368.92 mg/(g·h),分别提高了 5.88倍和5.10倍。然而,Y-0.10进一步在600 ℃活化后,活性仅略微增加。催化剂的XRD和N2物理吸附谱图(图7(c)、(d))表明,800 ℃ 活化后的低铜载量和高铜载量催化剂由于分子筛骨架结构被完全破坏,孔道结构严重坍塌,未表现出活性。

图7 催化剂的(a)甲醇转化率、(b)DMC 时空收率、(c)XRD 谱图和(d)N2物理吸附-脱附等温线Figure 7 (a) Methanol conversion, (b) space time yield of DMC, (c) XRD patterns and (d) N2 physical adsorption and desorption isotherms of catalysts

由上可见,低铜载量的催化剂需要600 ℃活化才能展现较好的催化性能,而高铜载量的催化剂活化温度在400 ℃即可实现高活性。结合催化剂织构性质(表2)发现,随着活化温度的提高,高铜载量催化剂比表面积由583 m2/g提高到655 m2/g。这应是由于团簇态的CuOx在活化过程中由孔表面扩散到孔道内部,利于暴露出更多的孔道及活性位点,研究发现,分子筛负载铜催化剂表面的CuO颗粒经过高温热处理后会转化为离子态Cu2+和高度分散的CuO物种[29,30]。催化剂H2-TPR结果(图8)也显示,离子态铜的高温还原峰温增高,说明铜物种进入孔道与载体发生了强的相互作用。另外,从低温峰面积及峰温变化可见,Y-0.04催化剂表面主要是离子态铜,活化温度从400 ℃升到600 ℃后,低温峰面积减小,说明离子态铜逐渐被还原。而Y-0.10催化剂200 ℃活化后表面有大量的CuO和Cu2+,温度升到400 ℃时,两者对应的峰面积明显减少,说明被还原。继续升到600 ℃时,表面CuOx含量进一步增加。

图8 催化剂的H2-TPR谱图Figure 8 H2-TPR patterns of catalysts

表2 不同催化剂的活性及织构性质Table 2 The reactivities and texture properties of different catalysts

通过 Cu 2pXPS 表征发现(图9(a)),200 ℃ 活化的催化剂在940-946 eV处有明显的Cu(II)卫星伴峰[31,32],升高温度峰面积明显减小,这意味着200 ℃无法将催化剂中的Cu2+完全还原,需要在更高温度下完成活化。图9(b)为XPS给出的催化剂于不同温度活化后表面铜含量,相比200 ℃活化催化剂,400 ℃活化后表面铜含量降低,说明提高温度促进了表面铜物种向分子筛内部孔道的扩散[32],与织构性质反馈结果一致。然而,600 ℃活化后催化剂表面铜含量有所升高,说明过高的活化温度促进了外表面上CuOx的生成,与H2-TPR结果一致。TEM表征(图9(c))发现,200 ℃时表面铜为弥散的无定型状态,温度升至400 ℃,表面铜颗粒高度分散,未出现团聚严重现象,佐证了铜往孔道内分散可能。另外,600 ℃活化后虽然有轻微的颗粒长大,但并未观察到铜物种的严重团聚,颗粒尺寸均小于4 nm。

图9 催化剂的(a)Cu 2p XPS 谱图、(b)表面铜含量和(c)TEM 照片Figure 9 (a) Cu 2p XPS patterns, (b) copper content on the surface and (c) TEM images of catalysts

研究表明[11],反应物分子在CuY上的吸附强弱显著影响甲醇氧化羰基化性能。催化剂的CH3OH-TPD如图10所示,在100-400 ℃甲醇发生脱附。容易发现,400 ℃及以上温度活化才能获得良好的低温甲醇吸附脱附性能;200 ℃活化的催化剂甲醇吸附过强,存在320 ℃的高温脱附峰。在反应温度140 ℃的条件下,甲醇不能完全脱附,氧化羰基化活性较低。

图10 催化剂的CH3OH-TPD谱图Figure 10 CH3OH-TPD patterns of catalysts

3 结 论

本工作结合交换溶液浓度和活化温度控制,采用铜氨溶液离子交换法制得了系列CuY催化剂,分析了铜载量和活化温度对催化剂结构及性能的影响机制,获得了控制催化剂表面铜物种状态的调节规律。XRD、N2物理吸附-脱附、ICP和TEM结果表明,增大铜氨溶液浓度,虽然会轻微降低催化剂比表面积和孔容,但能将催化剂铜含量由2.11%显著提升至9.95%,并保持铜物种的高度分散。NH3-TPD结果表明,增大铜氨溶液浓度后更多的铝结构被破坏,减少了表面弱酸位,抑制副反应从而提高DMC选择性。H2-TPR表征发现,低铜载量催化剂铜物种以交换上的离子态铜为主,增加铜含量提升离子态铜含量的同时,也显著增加了CuOx,使得催化性能迅速提高,甲醇转化率和DMC收率分别达到9.07%和396.27 mg/(g·h)。进一步控制活化温度研究不同载量催化剂的活化过程发现,低载量CuY在低温下不能充分还原离子态铜物种且难以形成CuOx,需要在600 ℃的活化温度才能显著提升催化性能;而高铜载量催化剂在400 ℃活化时由于能形成较多的Cu+和CuOx,获得了显著的催化性能。XPS和CH3OH-TPD表征发现,适宜的活化温度会促进表面铜物种向分子筛内部孔道的扩散和进一步的交换,抑制催化剂对甲醇的强吸附,利于活性的提升。本工作为认识高性能催化剂表面铜物种状态及关键影响因素提供了实验依据。