新型智能化梁场箱梁预制施工工艺研究

2023-01-04柳兵

柳兵

(中国水利水电第四工程局有限公司,西宁,810007)

0 概述

中开高速公路江门段起点跨越磨刀门水道进入江门,终于恩平沙湖镇六乡村,接高恩高速公路和开阳高速公路。全线设特大桥10座、大桥35座、中小桥20座,全线预制混凝土箱梁12992片,箱梁预制量大。

1 传统梁场存在的问题

传统公路预制箱梁通常的施工方法是采用固定式钢筋混凝土预制台座、拼装式定型钢模板,作业工人依次在生产台座上组装钢筋骨架,安装内模外模、浇筑、拆除内模外模、养护、张拉和压浆,预制箱梁的加工生产过程各工序只能在同一区域内完成,必须等待前一工序完成以后才能开始下一工序,常常需要工人反复转换工种类型,不同工人的专业度难以发挥,箱梁的生产质量难以保障,且施工效率较低。具体表现在七个方面:

1.1 占地面积大

传统箱梁预制场制梁台座较多,场内各功能区集成化程度不足,导致在梁场建设选址时会遇到征地面积不足的问题,特别是在沿海经济发达地区,临时征地价格高,或者山区施工时不易找到较为合适的梁场建设场地。

1.2 不利于环境保护

传统箱梁预制场内需要设置大量的混凝土台座,且混凝土台座均为一次性使用,项目结束后,会产生大量的建筑垃圾,不利于环境保护。

1.3 不利于工厂化作业

传统预制梁场因建设面积大,各作业区内较为分散,且存在较多的交叉施工现象,生产效率较低,不利于项目的质量、安全管控。

1.4 生产效率低

传统预制场内机械化程度低,各作业工序间不能做到有效衔接,特别是模板分块拆装消耗工日多,致使平均生产能力下所需资源配置较大。特别是对于桥梁占比大的项目,箱梁预制周期较长,不利于后续箱梁安装及桥面施工,造成桥梁施工工期紧。

1.5 自然环境制约严重

传统箱梁预制场占地面积大,仅钢筋加工区设置防雨棚,箱梁预制受自然环境条件制约较为严重,特别是对于南方高温、多雨、多台风地区,不具备全天候施工条件。

1.6 外观质量较差

传统预制场存在分块模板缝,易漏浆、易形成错台,外观质量不易控制[1]。

1.7 箱梁预制成本高

传统预制场内资源投入较大,例如龙门吊设备、预制底模等投入多等,导致箱梁预制场总体建设费用高,单位梁片的预制成本较高。

2 新型智能化梁场工艺原理及优势

2.1 工艺原理

为解决传统梁场存在的问题,通过技术创新,建设一座可移动、机械化程度高、能实现流水作业的新型智能化梁场,研发、总结一套适合公路箱梁预制的新型智能化预制施工工艺。新型智能化梁场箱梁预制施工工艺是对传统箱梁预制工艺的突破和创新,是社会发展到一定阶段,机械化作业越来越多地取代传统人工作业的一种体现。该新型工艺将预制箱梁的施工作业按照施工的先后顺序依次设置了流水线的施工方式,在施工后面的工序时,前面的工序也一直在进行,实现集约化施工。这样就充分提高了施工效率,每道工序的工人只需负责该工序的质量即可,既提高了工人的专业度,又大大提高了施工质量。在钢筋骨架的加工、转移过程中充分考虑钢筋骨架的结构稳定性,大大减少因为人工、机械操作导致的箱梁缺陷,使成品合格率有了保障,也降低了生产成本;并从根本上解决了预制梁生产工人反复转换工种类型,不同工人的专业度难以发挥,箱梁的生产质量难以保障,且施工效率较低等难题。

2.2 工艺优势

2.2.1 节约用地。新型梁场采用移动预制台座,每天生产1榀梁仅需要7个台座,每天生产2榀梁需要14个台座,每天生产3榀梁需要21个台座……,依次类推。每个台座占地约161.7m2(33m×4.9m),按照生产效率,1榀/天可节约用地161.7m2×3×1,2榀/天可节约用地161.7m2×3×2,3榀/天可节约用地161.7m2×3×3,第n榀/天可节约用地161.7m2×3×n,节约用地效果显著。

2.2.2 节约劳动力,降低人工成本。新型梁场采用整体式液压外模,模板行走和安拆均由同步液压系统完成,而传统分块模板需要较多的操作工人方可完成,节约劳动力效果显著。

2.2.3 机械化程度高。新型梁场采用的整体式液压外模行走和安拆均由同步液压系统完成,可移动底模由卷扬机牵引行走,横移小车采用电磁阀定位、同步驱动系统行走,梁体养生采用自动喷淋系统,张拉压浆采用全自动智能设备,整个生产工艺流程大部分由自动化机械设备完成。

2.2.4 新型梁场采用的整体式液压外模。模板拼缝采用定位销固定,一次拼装成型后不再拆解,单侧侧模为一个整体,预制梁成品表面无明显模板缝,外观质量优良。

2.2.5 具备全天候施工条件。新型智能化梁场因为采用可移动底座、各作业区域采用轨道连接,预制场内集成化程度较高,可在钢筋加工区域及箱梁预制区域搭设防雨防晒大棚,对于雨季长、气温高,经常遭受台风袭击的项目区域能够有效地解决箱梁预制受气候条件限制的现象,具备全天候箱梁预制条件。

2.2.6 智能梁场采用的可移动底模和整体式液压外模均为型钢结构。安拆方便,周转循环次数高,在完成一个项目生产任务后可周转至下个项目继续使用,周转循环价值高。

3 施工工艺流程及操作要点

3.1 施工工艺流程

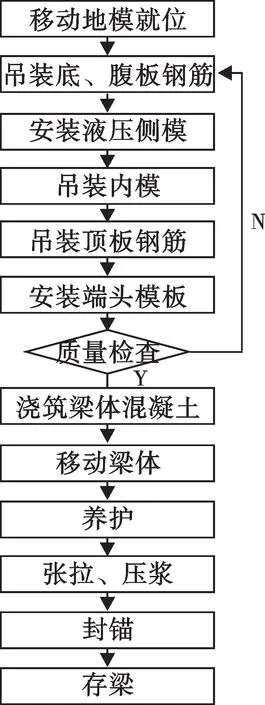

移动底模就位→吊装底、腹板钢筋→安装液压侧模→吊装内模→吊装顶板钢筋→安装端头模板→质量检查→浇筑梁体混凝土→梁体移动→养护→张拉、压浆→封锚→存梁,具体施工工艺流程见图1。

图1 施工工艺流程

3.2 工艺要点

(1)移动底模就位:卷扬机牵引钢制移动底模进入制梁区,两台10t龙门吊抬吊移动底模进入混凝土浇筑位置,工人对底模表面进行清理、涂刷脱模剂。

(2)吊装底、腹板钢筋:在钢筋制作绑扎区工人在钢筋胎架上绑扎底、腹板钢筋,10t龙门吊采用吊架将底、腹板钢筋整体吊装至已就位的移动底模上。

(3)安装液压侧模:整体式液压侧模通过驱动系统行走至制梁区混凝土浇筑位置,工人通过液压系统移动侧模夹紧钢筋就位。

(4)吊装内模:内模在预制区由工人清理、拼装成整体,采用10t龙门吊整体吊装就位。

(5)吊装顶板钢筋:在钢筋制作绑扎区工人在钢筋胎架上绑扎顶板钢筋,10t龙门吊采用吊架将顶板钢筋整体吊装至已就位的内模上。

(6)安装端头模板:安装端头模板,然后安装侧模底板、顶板对拉杆,内模压杠。

(7)浇筑梁体混凝土:采用10t龙门吊配1.5m3料斗分层、分段斜向浇筑梁体混凝土。

(8)梁体移动:混凝土浇筑完成等强2.5MPa后拆除内模,然后采用卷扬机牵引移动底模通过轨道进入横移区,就位于横移小车上;启动横移小车驱动系统,横移小车前通过电磁感应定位行至指定位置,然后通过卷扬机继续牵引移动底模进入张拉、养护区指定台座就位。

(9)养护:通过地埋式自动喷淋养护系统养生梁体不少于7天,防止出现裂缝[2],影响箱梁质量。

(10)张拉、压浆:待梁体强度、弹性模量达到设计强度的85%后,通过智能张拉、压浆系统进行预应力结构施工。

(11)封锚:安装端横梁、封锚钢筋、封锚模板、浇筑混凝土完成梁端封闭。

(12)存梁:通过160t龙门吊两点起吊提梁至存梁区存储。

4 质量控制

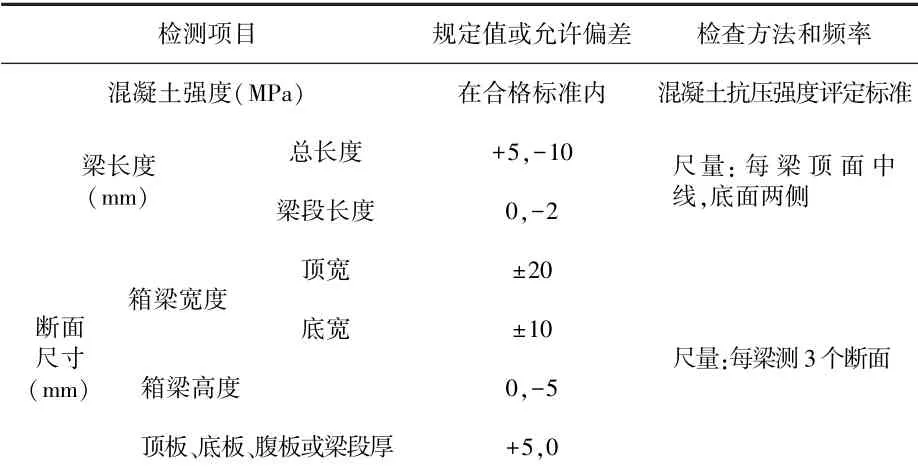

通过上述工艺流程施工,经检测预制箱梁的各项指标满足设计、规范要求。具体数值见表1。

表1 实测预制箱梁质量标准统计

5 结语

中开高速公路江门段智能梁场预制箱梁技术的应用,解决了传统工艺中存在的不足,采用机械化、智能化施工,融合现代施工需求,全面应用新技术,提高生产效率,保证施工质量,减少征地、提高生产效率、减少设备投入等,节省成本432.12万元。且随着箱梁预制规模的增加,该经济效益亦同步增加,可在同类工程推广应用。