免基础凿岩台车装配流水线设计及应用

2023-01-04李兆楠周桂生陈岚潘金良经彭

李兆楠,周桂生,陈岚,潘金良,经彭

(徐州徐工基础工程机械有限公司,江苏徐州 221000)

1 引言

随着工程机械行业的快速发展,特别是基础施工装备的异军突起,为了最大限度地满足客户的需求,产品的门类更加趋向于多样化,传统的单一品种批量化生产模式已无法满足市场需要,取而代之的是多品种、中小批量的生产方式[1]。市场的转变迫使企业的生产必须向柔性化、混合型改变,装配工艺的颠覆性革命势在必行[2]。基于公司目前生产的钻车产品种类多、产品更新换代速度快、批量小的特点,亟待设计一种适应现有车间条件的、可以满足不同产品同时装配的流水线;流水线应具有成本低、拆解装配方便的特点。

以最小的设备改动,结合工艺布局的优化设计及物流配送方式的改进,最终实现产品的混线装配和装配效率提升。

2 凿岩台车产品分类

现阶段国内外市场上单臂、双臂、三臂轮胎式掘进钻车的生产及应用已比较普遍。三臂以上轮胎式掘进钻车在国外已有样机(如安百拓四臂台车),但国内尚未见大量使用。每种类型的钻车根据配置及产品参数又分为多种系列,如单臂台车、双臂台车、双臂一篮台车、三臂一篮台车等[3]。

隧道凿岩台车是隧道掘进钻孔的大型凿岩设备,广泛用于铁路、公路、水利和国防工程中。隧道凿岩台车钻孔覆盖面积为100-200 m2,钻孔深度为4~5 m。隧道凿岩台车一般配置3 个凿岩钻臂,也有配置2 个钻臂的,少数型号配置4 个钻臂[4]。

3 凿岩台车传统装配模式

钻车类产品门类繁多,产品有凿岩台车、掘进钻车、锚杆台车、采矿台车、拱架台车等,工作装置涉及单臂、两臂、三臂、平台臂。钻车产品的传统装配方式以车架为基准,在前端、中部和后端根据车型的轮距和轴距分别设计固定支撑,在一个固定位置完成整台机器结构、液压和电气所有零部件的装配工作。这种装配方法一般多用于全新门类产品的试制生产,目前多门类产品在未进行混线设计前也采用这种方式完成,由于各部件的装配是在各个工位完成,而总装又是台位式固定装配,使得大部分的部件物流路线加长,长距离的行车转运无形中增加了装配过程中的安全隐患。而且装配效率较低,人均生产效率难以提升。钻车传统装配模式如图1 所示。

图1 钻车传统装配模式

4 免基础凿岩台车装配流水线

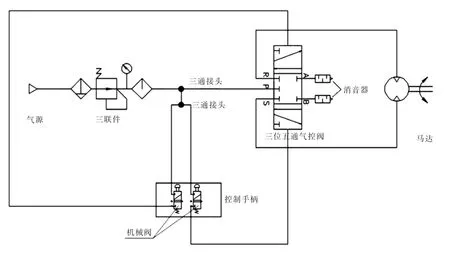

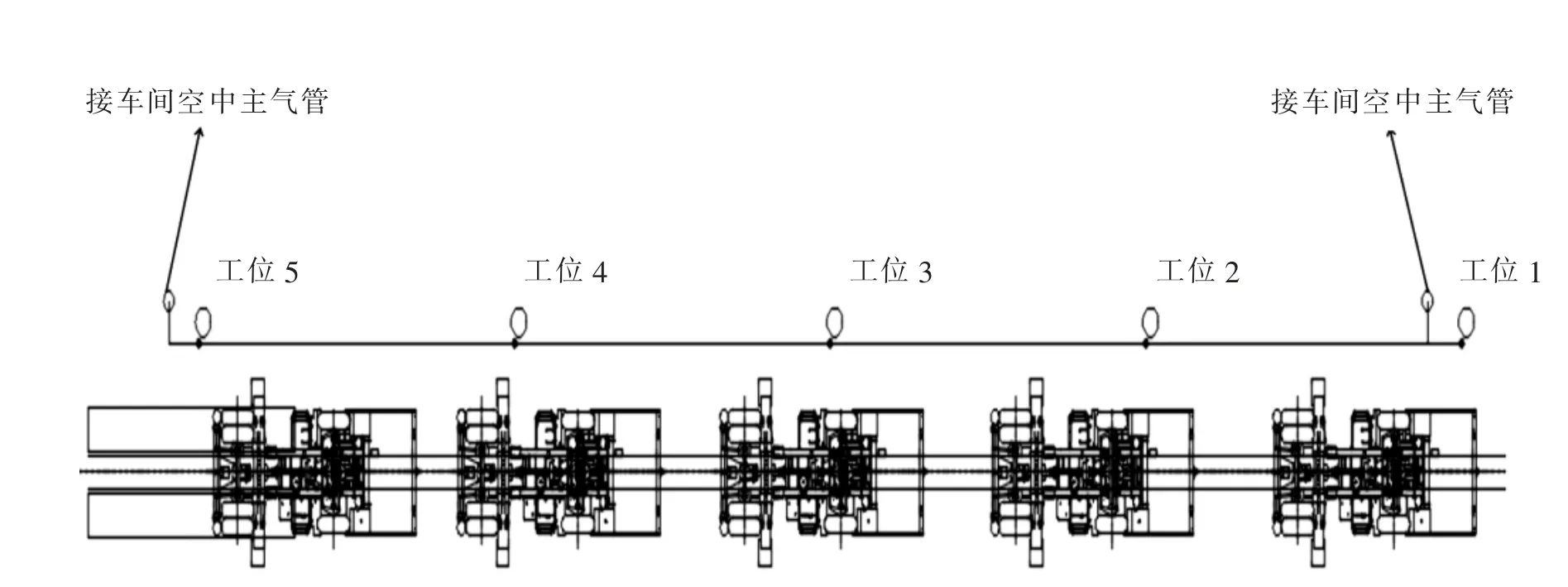

设计的装配流水线可满足单臂钻车、双臂钻车以及三臂钻车的主机装配,行走结构形式为:主动气动小车和无动力从动小车,通过卷管器将车间主管路压缩空气接入小车,气动小车气口设计为快换方式,便于气管的插拔,控制原理如图2 所示。下线端设计下线平台,整机装配完成后依靠前后支腿油缸伸出支撑于平台之上,小车从车底移出后,支腿油缸缩回使轮胎落于平台,整机自行驶出。

图2 流水线气控原理图

4.1 装配总线

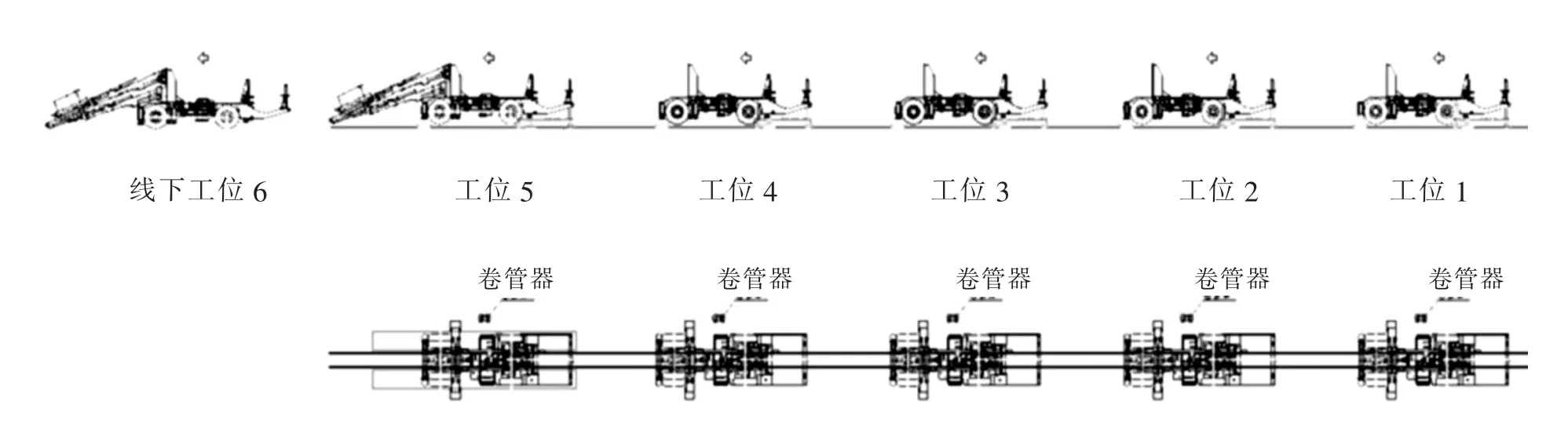

总装线体采用气动小车线,轨道采用38 kg重轨,使用膨胀螺栓将轨道固定于地面,小车在轨道上运行。每台车由前后两台小车构成,后小车为主动小车,前小车为从动小车。线体共设6个工位,工位间距13.8 m,轨道长度72.0 m。车架上线采用双梁行车吊装,整机下线利用斜坡平台,线体最大运行速度0.1 m/s,以步进方式运行,最大载重53 t,小车支撑采用滑槽间距可调式支撑设计,单支撑重量小于20 kg,方便快速安装和拆卸,并且在下线平台工位支撑可自由抽出,方便小车的脱离,如图3 所示。图4 为装配总线。

图3 滑槽间距可调式支撑

图4 装配总线

4.2 气动小车

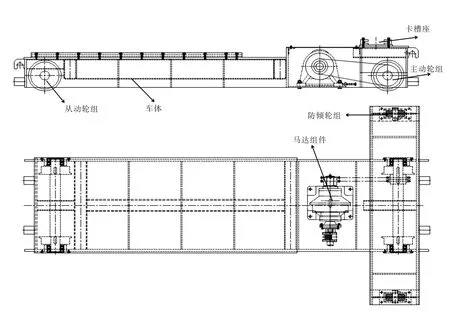

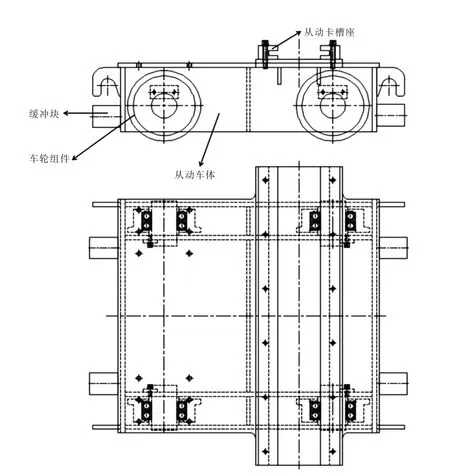

每组小车由1 个主动小车和1 个从动小车构成,主动小车由1 套主动轮组、车体、马达组件、卡槽座、1 套从动轮组和2 套防倾轮组构成,马达最大输出功率3.6 kW,最大转速3000 r/min,气动扭矩7.2 N·m,最大耗气量3.4 m3/min,如图5 所示;从动小车由卡槽座、车体、4 套车轮组件和4 组红色缓冲块构成,如图6 所示。

图5 主动小车

图6 从动小车

4.3 动力系统设计

装配线线体两端上线工位和下线工位分别设置压缩空气动力源,从车间主压缩空气管路引入气源,中间3 个工位分别设置气源接入点,保证每组小车均具有独立动力源。每组压缩空气出气点由DN40 钢管、DN40 球阀、DN20 钢管和DN20 球阀组成。气源压力设定0.6 MPa。压缩空气出气点详图见图7,小车动力系统见图8。

图7 压缩空气出气点详图

图8 小车动力系统

4.4 装配流水线的验证和应用

装配流水线经过基础安装,主动小车、从动小车空载运行,产品单品带载装配调试以及不同型号产品的混线加载验证,分别如图9、图10 和图11 所示,线体运转良好,免基础钻车混线流水线的设计得到了充分验证。由于主线体装配实现了流水线式作业,使各部件装配和总线装配实现了一一对应,减少了低效的行车长距离转运物料的作业,极大地减少了安全隐患的发生,实现了多门类产品混线装配的效率提升[5]。

图9 流水线小车空载调试

图10 流水线小车加载调试

图11 流水线混线验证

5 结语

经验证,安装调试后的流水线投入运行后,完成1 台单臂钻车的装配仅需15 人共1.5 天即可实现;而先前传统的使用马腿的台位式装配方式,完成1 台单臂钻车的装配需要20 人共3 天才能完成。人均生产效率大约提高了2.6 倍[6],同时减少了反复的吊装和转运,极大地降低了工人的劳动强度,实现了安全生产作业和生产效率的同步提升[7]。