基于近似原位观测的Cr5合金钢高温杨氏模量及其拉伸细观损伤机理研究

2023-01-03陈学文郭乐乐刘丙旗周旭东司亚辉白荣忍

陈学文,郭乐乐,刘丙旗,周旭东,司亚辉,白荣忍

(河南科技大学 材料科学与工程学院,河南 洛阳 471023)

0 引 言

随着现代科学技术的快速发展,人们对金属制件的质量要求越来越高.然而由于人们对金属材料性能不够了解,无法给出十分准确的金属产品生产工艺方案[1].Cr5合金钢由于良好的韧性和耐磨性,被广泛应用于现代工业轧辊、旋转叶片、运输管道的制造.林国标等[2]对Cr5合金钢叶片的热处理工艺进行了优化;张西雷等人[3]通过试错法设计了Cr5合金钢的高温焊接成形工艺;滕小君[4]对Cr5合金钢的管道连接工序进行了研究.上述研究都对Cr5合金钢产品的生产和加工提供了帮助.然而,在这些产品的生产制造过程中,由于工厂对Cr5合金钢高温阶段的弹性性能不够了解,往往会采用试错法和日常经验制定工艺方案,这样不仅无法得出最优的工艺方案,还会浪费企业的研发费用.

杨氏模量从宏观上表示材料在单向应力状态下的弹性变形能力,从微观上描述的是材料原子之间的结合力,是固体材料中十分重要的性能参数[5].在以往的研究中,科研工作者研究高温阶段材料性能的时候,往往采用室温下的定值杨氏模量对材料进行计算.王冶磊等[6]采用定值杨氏模量研究了SUS304不锈钢的断裂行为,发现Lemaitre损伤模型能更精确的预测材料的损伤特性;孙晓晓等人[7]采用定值杨氏模量对金属梁的Lemaitre损伤模型进行了研究.上述研究对相关科学领域进行了指导,但是杨氏模量作为微观上衡量材料原子之间作用力的物理量,会随着温度的升高而发生较大的变化.而采用常量对不同温度下的材料性能进行研究,会使试验结果不精确,导致金属制品在生产过程中容易出现损伤、破裂以及疲劳失效的问题[8].材料杨氏模量值的测量方法包括动态负载法、激光双光栅法、静态拉伸试验法以及电学法.本文采用静态拉伸试验法测量Cr5合金钢的杨氏模量值,其原理是对拉伸试样加载使其产生弹性变形,并且利用传感器记录材料产生弹性变形过程的微小变化,用弹性应力除以弹性应变计算得到材料的杨氏模量值[9].

材料高温成形过程的破损和失效还与材料高温阶段的微观组织变化有关.王率军[10]研究高强钢板的细观损伤机理,改进了汽车覆盖件的翻边工艺;闫华东[11]研究铸钢的细观损伤机理,优化了铸钢的热轧工艺;王闯等人[12]研究T92/HR3C异种钢的细观损伤机理,提升了T92/HR3C异种钢接头的制造工艺.因此对材料高温阶段的细观损伤机理进行研究不仅可以了解材料制品损伤和失效的原因,还可以改良其高温生产工艺,提高产品的生产效率和效益.然而在以往的研究中,很多学者都采用非原位的扫描电镜观测法对材料损伤破坏后的细观损伤特征进行研究,很少有人采用原位观测的方式.向道辉等人[13]采用非原位观测方式研究了金刚石薄膜的细观损伤特征;侯全起等人[14]采用非原位的方式研究铝的细观损伤特征.这些研究有助于了解材料的损伤性能,但因均是非原位观测方式,无法对材料细观损伤发生的过程进行观察,并且大多是室温的材料细观损伤机理,很少有人对材料高温的损伤特征进行原位观测,进而研究材料高温阶段整个断裂过程的细观损伤机理.

本文采用高温杨氏模量测量试验和细观损伤机理研究试验,对Cr5合金钢高温阶段的性能和细观损伤机理进行了研究,以期研究Cr5合金钢高温阶段的性能和解决材料高温加工过程的损伤问题.利用Gauge传感器测量了材料高温阶段的杨氏模量,设计高温近似原位观测试验获得了材料高温拉伸过程的扫描电子显微镜(Scanning Electron Microscope,SEM)照片,并分析了材料高温拉伸过程的损伤特征和机理,最后进行X射线衍射仪技术(X-Ray Diffraction,XRD)成分检测证明了材料损伤易在夹杂处形核萌生的细观损伤机理.

1 试验

1.1 Cr5合金钢高温杨氏模量测量试验

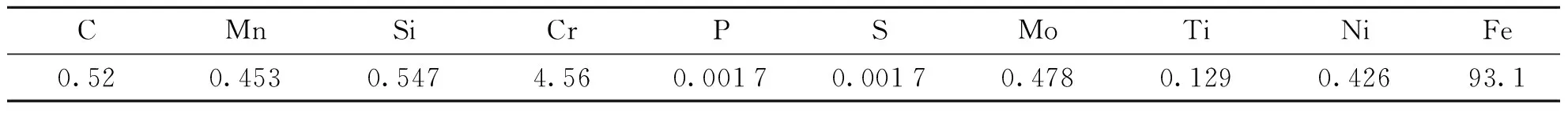

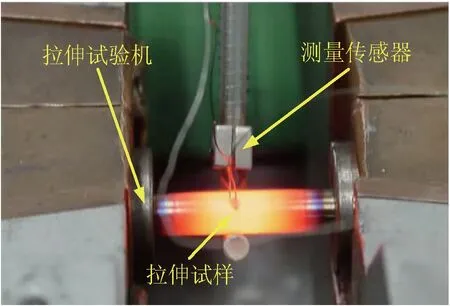

试验材料为常规工业生产的∅500 mm×300 mm的圆柱形锻态Cr5合金钢,其化学成分如表1所示.试验方法为将拉伸试样用卡具安装在Gleeble-1500D热模拟试验机上,加热到800~1 150 ℃,然后对拉伸试样施加载荷,以0.001 s-1的应变速率进行拉伸,Gauge传感器记录拉伸试样产生弹性应变的微小变形量,最后用弹性阶段应力除以弹性应变得到Cr5合金钢高温的杨氏模量值.试验拉伸试样形状及尺寸如图1所示.从坯料最外围切取,高温杨氏模量测量实物图如图2所示.

表1 Cr5合金钢化学成分Tab.1 Chemical composition of Cr5 alloy steel wt.%

图1 Cr5合金钢拉伸试样示意图(单位:mm)Fig.1 Schematic diagram of Cr5 alloy steel tensile specimen (unit: mm)

图2 Cr5合金钢高温杨氏模量测量图 Fig.2 High temperature Young’s modulus measurement diagram of Cr5 alloy steel

1.2 Cr5合金钢拉伸断口扫描电镜观测试验

为研究Cr5合金钢高温阶段的损伤特性,首先利用Gleeble-1500D热模拟试验机进行Cr5合金钢800~1 150 ℃ 应变速率为0.01 s-1、0.1 s-1、1 s-1、5 s-1的拉伸试验,待试样真空冷却后用线切割将拉断后的试样从距离试样断口10 mm的地方切割,并进行标记,最后利用JSM-IT100扫描电镜对高温拉断后的试样断口进行观察.

1.3 Cr5合金钢近似高温原位观测试验

针对材料高温下损伤特征无法直接采用扫描电镜进行观测的问题,本文通过试验方法设计,在进行拉伸试验时每次试样并不完全拉断,而是将试样拉到指定应变后停止拉伸,在真空环境中将试样迅速冷却,保留试样高温拉伸过程的组织形貌.之后将拉伸试样制成镶嵌试样,观测试样中心部位的微观组织,达到“近似原位观测”材料高温阶段整个拉伸过程细观损伤的目的.

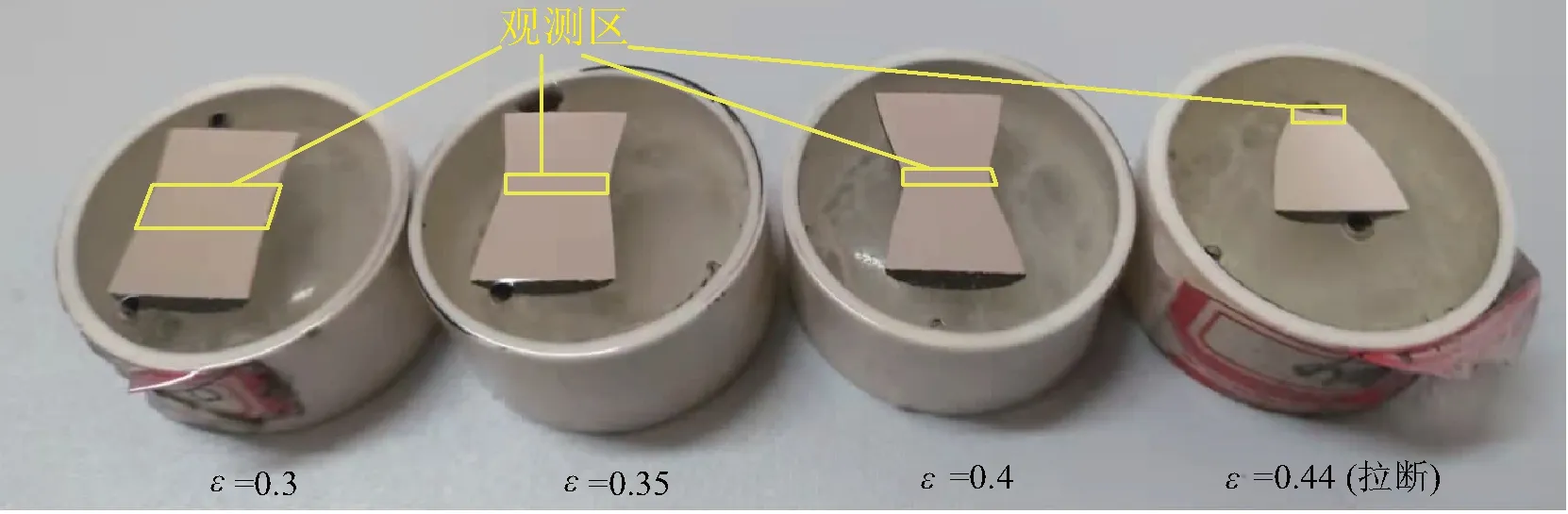

本次拉伸试验温度为 1 050 ℃,应变速率为0.1 s-1,分别进行Cr5合金钢拉伸应变量达到0.3、0.35、0.4以及拉断的拉伸试验.将拉伸后的试样沿径向从试样中心进行切割,横向从距离试样中心 5 mm 的地方进行切割,将切割后的试样制作成相应的树脂镶嵌试样,具体形状如图3所示.将镶嵌试样放在JSM-IT100扫描电镜下观察,观察Cr5合金钢拉伸试样高温阶段的拉伸断裂过程,对材料高温阶段的细观损伤机理进行研究.

图3 不同拉伸应变条件下镶嵌的Cr5合金钢拉伸试样照片(ε表示拉伸应变量)Fig.3 Photos of Cr5 alloy steel tensile specimens embedded under different tensile strain conditions

2 试验结果与分析

2.1 Cr5合金钢高温杨氏模量分析

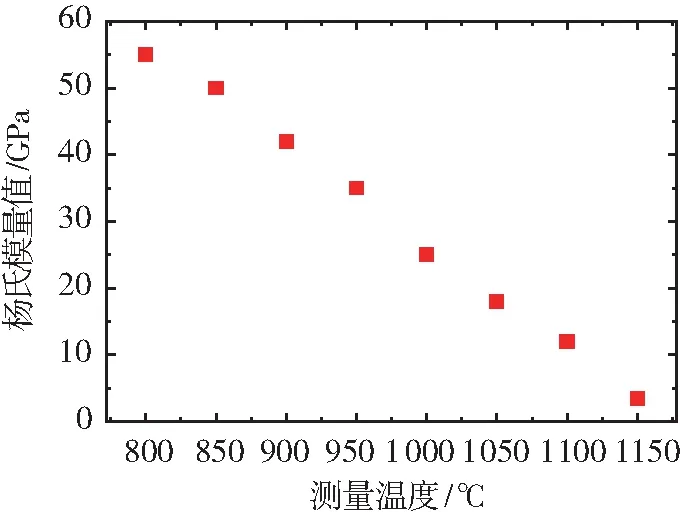

图4为Cr5合金钢杨氏模量值随温度变化的散点图.由图4可以看出Cr5合金钢的杨氏模量值在800 ℃时为55 GPa,在 1 150 ℃时仅3.5 GPa,两者与金属钢材常温下的206 GPa相差较大[15],说明随着温度的升高,Cr5合金钢的杨氏模量值逐渐下降,Cr5合金钢在温度升高后材料内部的原子间距增大,分子的热运动加剧,材料抵抗外界弹性形变的能力逐渐减弱.

图4 不同温度下的Cr5合金钢杨氏模量测量值示意图Fig.4 Cr5 alloy steel Young’s modulus at different temperatures

2.2 Cr5合金钢拉伸断口细观损伤特征分析

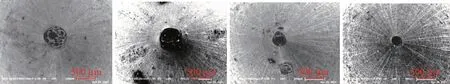

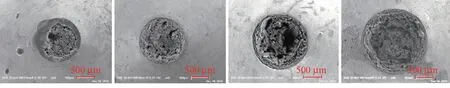

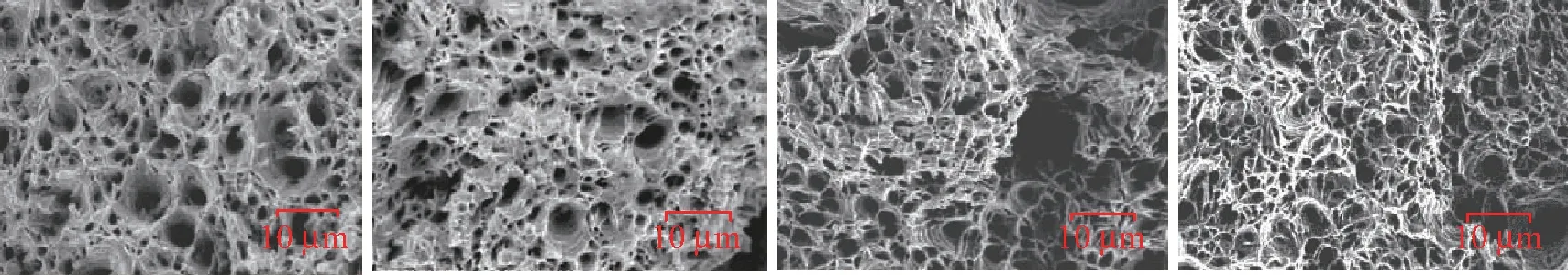

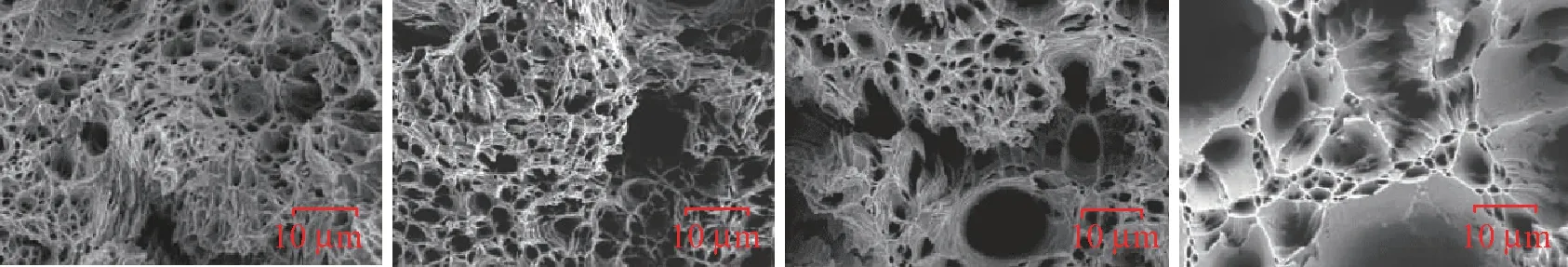

图5为应变速率为1 s-1时Cr5合金钢不同温度下的试样断口形貌,表2为对应的断面收缩率.图6为850 ℃时Cr5合金钢不同应变速率的试样断口形貌,表3为对应的断面收缩率.

(a) 800℃ (b) 850℃ (c) 900℃ (d) 950℃

(e) 1 000 ℃ (f) 1 050 ℃ (g) 1 100 ℃ (h) 1 150 ℃图5 应变速率为1 s-1时不同温度下的拉伸试样断口形貌图(40倍)Fig.5 Fracture morphology of the tensile specimen at different temperatures when the strain rate is 1 s-1

(a) 0.01 s-1 (b) 0.1 s-1 (c) 1 s-1 (d) 5 s-1图6 850 ℃时不同应变速率下的拉伸试样断口形貌图(40倍)Fig.6 Schematic diagram of fracture morphology of tensile specimens under different strain rates at 850 ℃

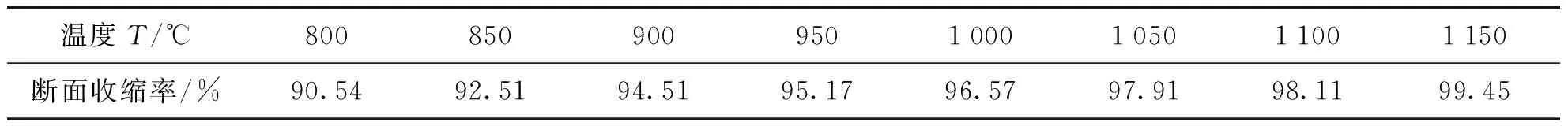

表2 应变速率为1 s-1时Cr5合金钢不同温度下的断面收缩率Tab.2 Reduction of area at different temperatures of Cr5 alloy steel when the strain rate is 1 s-1

表3 温度为850 ℃时Cr5合金钢不同应变速率下的断面收缩率Tab.3 Reduction of area of Cr5 alloy steel at different strain rates at 850 ℃

由图5可知在同一应变速率下,Cr5合金钢拉伸断口的直径随着温度的升高越来越小,试样断裂后的断面收缩率越来越大,说明Cr5合金钢的塑性随着温度的逐渐升高而提高;试样拉断后的断口呈灰黑色,没有金属光泽,断口截面不平整,呈杯锥形状,说明Cr5合金钢试样在拉伸过程中发生缩颈;断口中心凹陷、断口形貌由外到内深度增加呈韧性断裂特征.由图6可知同一温度下不同应变速率的试样拉断时断面收缩率差别并不大,说明同一温度不同应变速率条件下Cr5合金钢的塑性差别并不大.同一温度下随着应变速率增大,Cr5合金钢拉伸试样断口深度越来越深,说明较大的应变速率导致材料撕裂,易造成材料内部损伤发生,加快材料内部损伤演化速率.

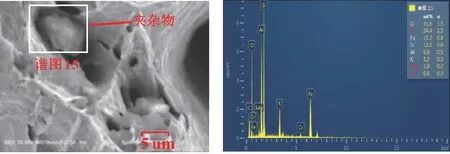

图7为850 ℃时Cr5合金钢不同应变速率下放大 1 000 倍的拉伸试样断口形貌.图8为应变速率为 1 s-1时Cr5合金钢不同温度下放大 1 000 倍的拉伸试样断口形貌.图9为放大 3 000 倍时Cr5合金钢拉伸试样断口观察到的夹杂物示意图.

(a) 0.01 s-1 (b) 0.1 s-1 (c) 1 s-1 (d) 5 s-1图7 850 ℃时Cr5合金钢不同应变速率下放大 1 000 倍的拉伸试样断口形貌图Fig.7 Fracture morphology of tensile specimens under different strain rates at 850 ℃ (1 000 times)

由图7可知,随着倍数增大观察到拉伸试样断口有大量韧窝出现,随着应变速率的增大单位面积上韧窝数量越来越多,尺寸越来越小,深度越来越浅,说明试验温度相同时,在低应变速率下Cr5合金钢拉伸试样在拉伸时耗费的时间较长,内部位错和滑移等组织有充足的时间移动.在细观上表现为在低应变速率下韧窝数量较少,形成的韧窝尺寸较大,深度较深;在高应变速率下形成的韧窝尺寸较小,韧窝的数量较多,深度较浅.截面韧窝呈现杂乱不整的状态,说明拉伸试样在受力拉伸时材料内部受的应力状态不是单一的.韧窝之间相互连接,这与材料的断裂是因为内部微空洞和微裂纹形核、长大、聚合及最后断裂的细观损伤机理契合.由图8可知在同一应变速率下随着温度升高,拉伸试样单位面积上的韧窝数量逐渐减少,尺寸越来越大,深度越来越深,说明在同一应变速率下随着温度升高,Cr5合金钢塑性越来越好,随着温度升高材料内部原子热运动加剧,位错和滑移带移动较容易,造成Cr5合金钢拉伸试样断口韧窝尺寸越来越大,深度越来越深,韧窝向长大、聚合的方向发展.

(a) 800℃ (b) 850℃ (c) 900℃ (d) 950℃

(e) 1 000 ℃ (f) 1 050 ℃ (g) 1 100 ℃ (h) 1 150 ℃图8 应变速率为1 s-1时Cr5合金钢不同温度下放大 1 000 倍的拉伸试样断口形貌Fig.8 Fracture morphology of the tensile specimen at different temperatures at 1 s-1 (1 000 times)

由图9可知在拉伸试样断口韧窝处存在夹杂粒子,与Cr5合金钢的基体组织分离.对夹杂粒子成分进行检测发现该夹杂粒子为含有Si、C、Al等元素的夹杂物,说明Cr5合金钢内部的微空洞以及微裂纹的萌生和扩展跟这些夹杂物有较强的关系,很有可能Cr5合金钢拉伸试样的断裂是因为材料内部的位错和滑移在移动过程中遇到夹杂物,在夹杂物粒子处形成应力集中,造成材料内部微空洞形核、生长、相互作用合并、初始裂纹形成,最后裂纹生长、扩展造成材料的损伤和破坏.

(a) (b)图9 放大 3 000 倍时Cr5合金钢拉伸试样断口观察到的夹杂物Fig.9 Schematic diagram of inclusions observed in the fracture of Cr5 alloy steel tensile specimen (3 000 times)

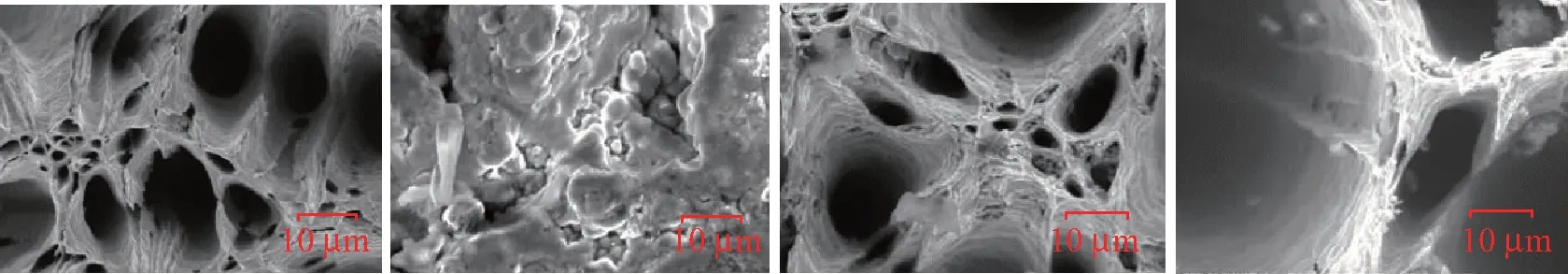

2.3 Cr5合金钢近似高温原位观测试验结果分析

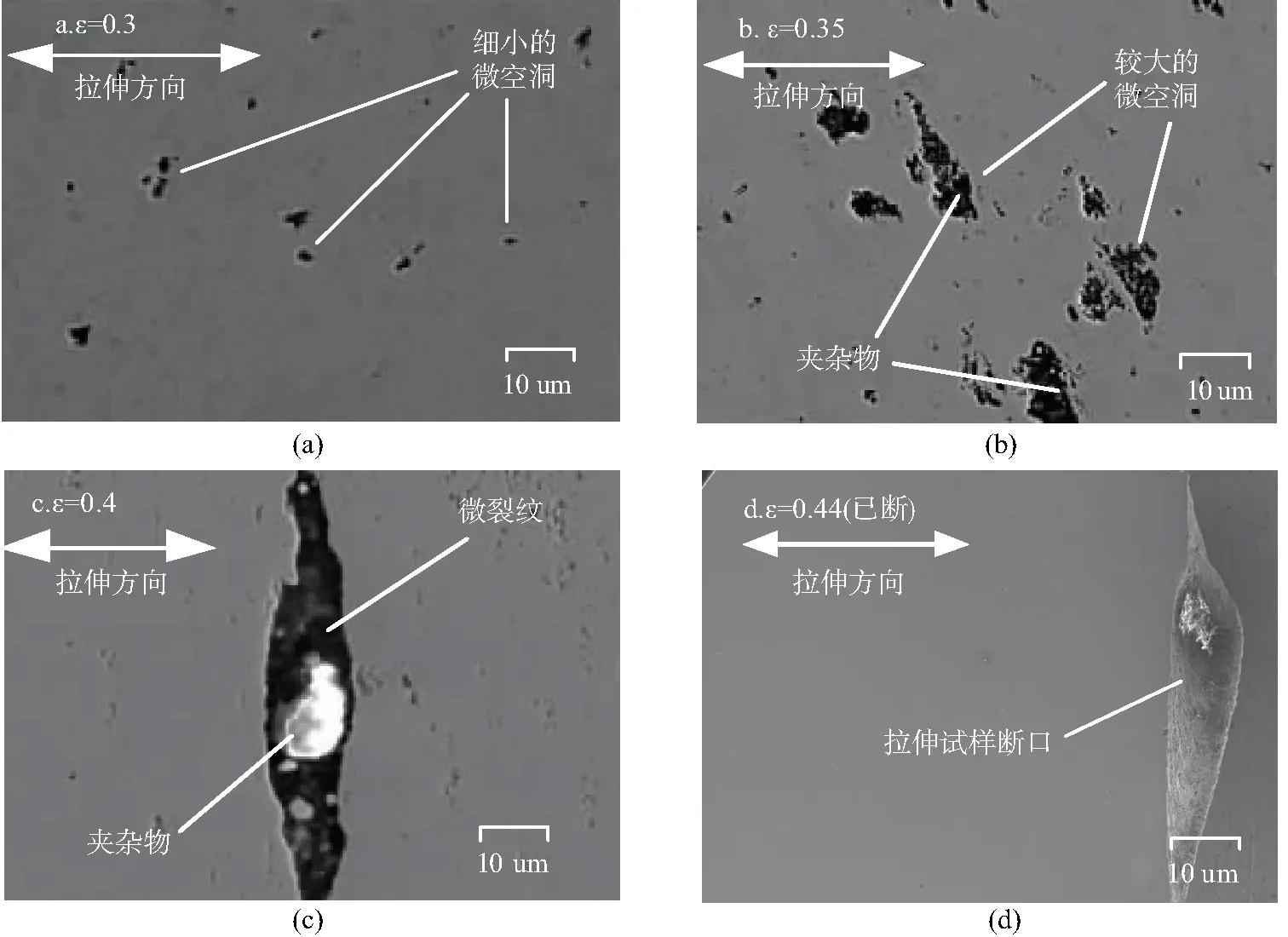

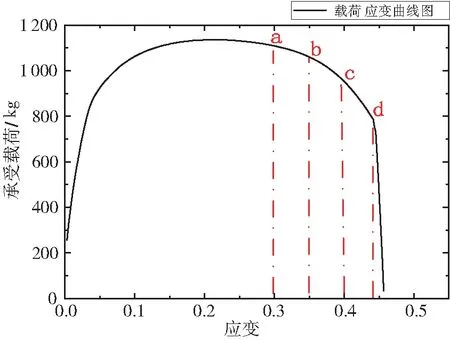

根据章节1.3设计的Cr5合金钢近似高温原位观测试验得到了材料高温拉伸过程的细观损伤特征.图10(ε表示拉伸应变量)为利用JSM-IT100扫描电镜观测的Cr5合金钢拉伸试样拉伸应变为0.3、0.35、0.4以及拉断时断口边缘区域的SEM照片.图11为 1 050 ℃、0.1 s-1条件下绘制的拉伸时拉伸试样应变量与所承受载荷的曲线图.

图10 JSM-IT100扫描电镜下观察的1000倍镶嵌试样的扫描电镜照片Fig.10 Scanning electron micrograph of 1 000 times mosaic specimen observed under JSM-IT100 tungsten lamp scanning electron microscope

图11 1 050 ℃、0.1 s-1条件下Cr5合金钢拉伸试样拉伸时的载荷应变曲线图Fig.11 Load-strain curve of Cr5 alloy steel tensile specimen under tension at 1 050 ℃ and 0.1 s-1

由图10和图11可知当拉伸试样的应变为0.3时,金相试样表面微空洞较小,数量较多,此时拉伸试样承受的载荷为 1 102 kg;当拉伸试样的拉伸应变增大到0.35时,金相试样表面开始出现直径较大的空洞,同时拉伸试样内部不断有细小空洞萌生,此时拉伸试样承受的载荷为 1 036 kg.此拉伸阶段证明了Cr5合金钢在高温拉伸过程中材料内部原来细小的微空洞会逐渐合并长大,形成较大的微空洞;当拉伸试样的拉伸应变达到0.40时已经在拉伸试样的表面观察到微裂纹,此时拉伸试样承受的载荷为950 kg;当拉伸试样应变达到0.44时Cr5合金钢拉伸试样断裂,拉伸试样断裂点承受的载荷为772 kg.此拉伸阶段证明了Cr5合金钢拉伸试样的断裂是因为在高温拉伸过程中,材料内部原来由微小空洞合并长大形成的较大微空洞进一步的合并长大,材料内部开始出现微裂纹,微裂纹延伸、扩展造成拉伸试样的断裂.在整个空洞萌生、合并长大、微裂纹延伸扩展的过程中,Cr5合金钢拉伸试样所能承受的载荷不断减小.观察拉伸试样中的微空洞和微裂纹,发现在这些微空洞和微裂纹处都有夹杂物粒子的存在.

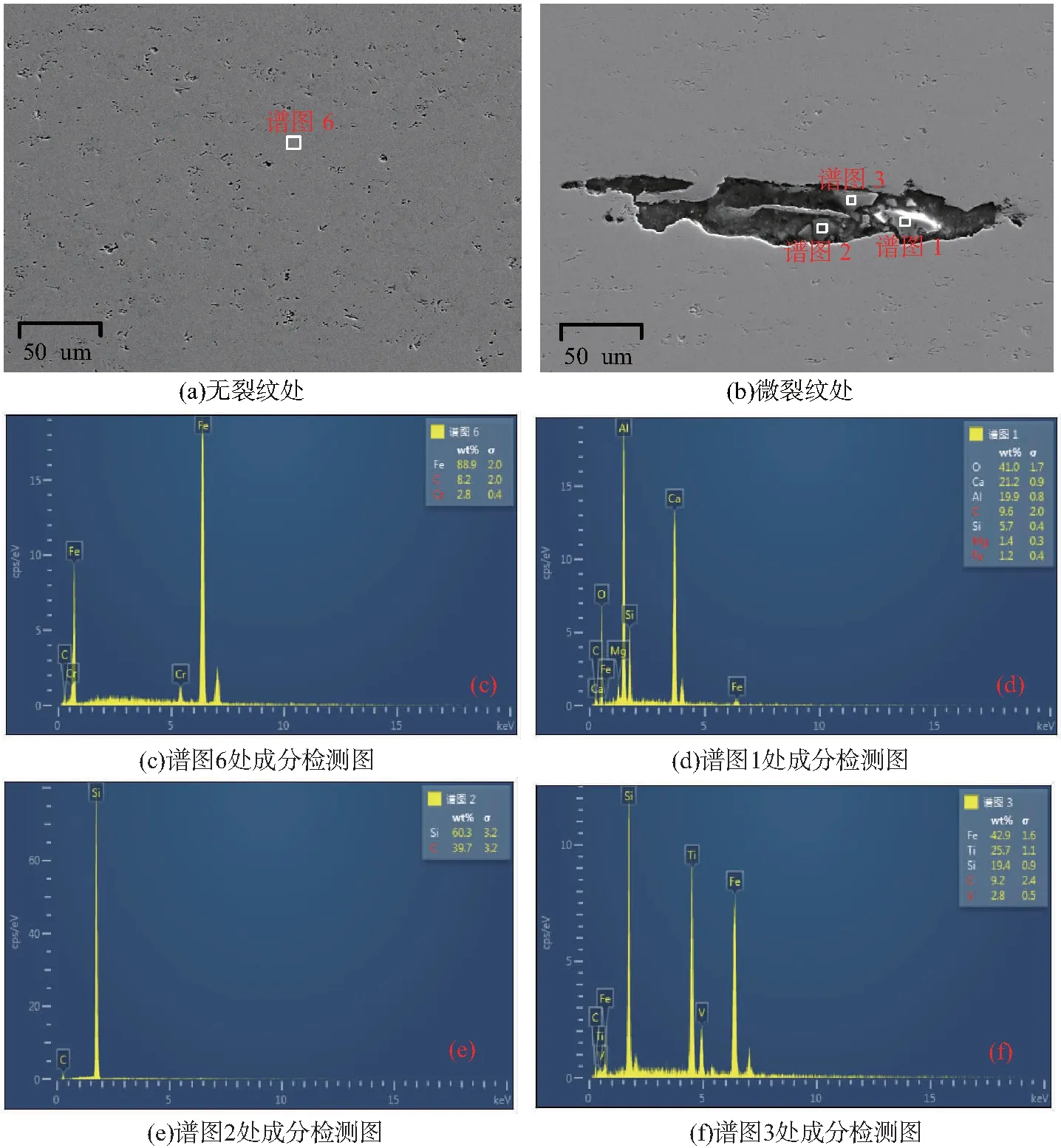

对Cr5合金钢高温拉伸阶段的细观损伤特征进行观察,发现材料内部的微空洞和微裂纹处都存在夹杂物粒子.为了进一步对Cr5合金钢拉伸断裂的细观损伤机理进行研究,利用X射线能谱分析仪对拉伸试样裂纹处和非裂纹处的成分进行检测分析.图12为利用X射线能谱分析仪检测的拉伸试样无裂纹处和微裂纹处的成分检测图.图12(a)为选取拉伸试样表面没有微空洞裂纹的地方.图12(b)为选取拉伸试样表面出现微裂纹的地方.

图12 Cr5合金钢拉伸试样成分检测示意图Fig.12 Schematic diagram of composition detection of Cr5 alloy steel tensile sample

对比发现图12(c)中主要成分为Fe、Cr和C,且Fe元素含量达到88.9%,与工业生产中Cr5合金钢配料的成分含量接近.而图12(c)中Al、Ca、Si、O的成分非常多,与表1中金属熔炼时的配料成分相差较大.图12(c)与表1相比O、Al、Ca等杂质元素的含量占主要成分,Fe元素含量非常少.图12(e)中检测得到Si和C 2种元素的含量之和达到100%,说明此处形成了某种C和Si的结合物蕴含在材料内部,形成第二相夹杂物.金属试样进行拉伸时,材料内部原子在进行移动的过程中,在杂质粒子和第二相成分处受到阻碍,应力在杂质粒子和第二相成分处进行集中造成了材料内部空洞和裂纹源的形成.同样图12(f)中检测显示Fe元素含量只有42.9%,而Si和C元素含量分别为19.4%和9.2%,并且在Cr5合金钢冶炼配料中并没有Al、Ca、O等元素,而在裂纹处却检测发现了这些元素的存在,它们的存在可能是合金在冶炼过程中引入材料的,或者是冶炼原料不纯、原始粉末处理不当造成的.

通过对Cr5合金钢拉伸试样微裂纹处以及没有裂纹处的成分进行检测发现,微裂纹处杂质元素含量高于基体成分的平均含量,证明了材料内部微空洞和裂纹在夹杂处形核生长的细观损伤机理,说明金属内部杂质成分含量较多更易造成材料内部损伤的发生,使材料在进行塑性变形的过程中材料内部形成微空洞和微裂纹,从而造成材料的失效和破坏.

3 结 论

1)采用静态拉伸试验法对Cr5合金钢高温阶段的杨氏模量进行测量,其杨氏模量值随着温度的升高而下降,800 ℃时的杨氏模量值为55 GPa,1 150 ℃时的杨氏模量值仅3.5 GPa.

2)观察Cr5合金钢拉伸试样高温拉断后的断口截面SEM照片,断口截面有大量韧窝形成,Cr5合金钢的塑性随着温度的升高而增加,随着应变速率的增大而减小.通过设计Cr5合金钢近似高温原位观测试验,得到了Cr5合金钢高温拉伸过程中的SEM照片.

3)观察Cr5合金钢高温阶段整个拉伸过程的细观损伤特征,拉伸试样在高温拉伸断裂过程中材料内部先有细小空洞萌生,微空洞逐渐地合并生长形成较大的空洞或裂纹源,裂纹源扩展延伸造成了拉伸试样的断裂,整个空洞萌生试样断裂过程中拉伸试样承受的载荷逐渐减小.借助XRD进行成分检测发现微裂纹处其他杂质元素含量高于基体无裂纹处.